采用数值仿真实验的“透光”镜制造原理

李卓,姜峰,王福增,路冬,吴贤,黄国钦,黄辉

(1.华侨大学 制造工程研究院,福建 厦门 361021;2.华侨大学 机电及自动化学院,福建 厦门 361021;3.南方科技大学 机械与能源工程系,广东 深圳 518055)

中华民族在4 000多年前就能制造青铜器,西汉时出现一种“透光”镜(“透光”青铜镜),当光源照射“透光”镜的镜面时,在与镜面相对的屏幕上会映出一个与其背面花纹形状一致的映像,看起来好像是光透射过来[1-4].古人对“透光”镜的研究主要有两种观点,其中一种以北宋的沈括和清朝的郑光复为代表人物,认为透光现象与镜体铸造过程的冷却收缩有关[5-8];另外一种观点以元代的吾衍为代表人物,吾衍将镜面刻成与背面花纹一致的形状,再用浊铜进行填补削平,最后将铅涂在上面,这样镜面在阳光的照射下就会显示出明暗不同的图像,这种制镜方法被称作“补铸法”[9].这两种观点都认为“透光”现象与镜体制造过程密切相关.

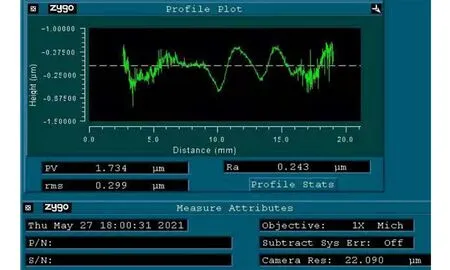

文献[10-11]对镜体进行测试分析,认为“透光”现象是由于镜体各部分的材质不同产生的.Brewster等[12]指出,在刮磨过程中,镜体各部分由于受压不同,其密度产生了差异,从而造成镜体的“透光”.Riesz[13]指出,在制造过程中,镜背花纹因应力差异造成镜面的微观变形.Seregin等[14]采用先进的Zygo白光干涉仪,发现“透光”的镜面存在凹凸不平的微观织构.Sawa等[15]指出,镜面研磨抛光时,厚壁部分的弹性变形小于薄壁部分的弹性变形,因此,厚壁处研磨量增加,最终成镜镜面上厚壁处略微下凹、薄壁处略微凸起.Berry等[16]认为,镜背花纹处对应的镜面会产生细微凸起,无花纹处则没有.文献[17]提出“铸造成形,研磨透光”的制镜方法.毛增滇[18]通过激光干涉法测量镜面,发现镜面曲率在不同部位确实有微观起伏.本文提出采用数值仿真技术实验的“透光”镜制造原理.

(a) “透光”镜 (b) “透光”现象图1 西汉“透光”镜及其“透光”现象Fig.1 “light-transparent”mirror from Western Han Dynasty and its “light-transparent”phenomenon

1 镜面几何形貌测量

1.1 宏观与微观形貌检测分析

西汉透光镜及其透光现象,如图1所示.“透光”现象是由明暗相间的镜面反射光产生的,镜面上的特殊造型应是产生“透光”现象的关键所在.日本也有通过刮磨制成的“透光”魔镜[19],透光原理是0.6~1.5 μm镜面的光滑凹凸形状使反射光发生了敛散[20].日本的“魔镜”只能在固定处才能反射出清晰的图像,且反射图像多为空心,且只在图像边缘有清晰明亮的线,而我国西汉“透光”镜反射的图像随着成像距离的增加,亮度虽有所减弱,但花纹轮廓清晰、明亮且为实心的,更显得生动逼真[21].

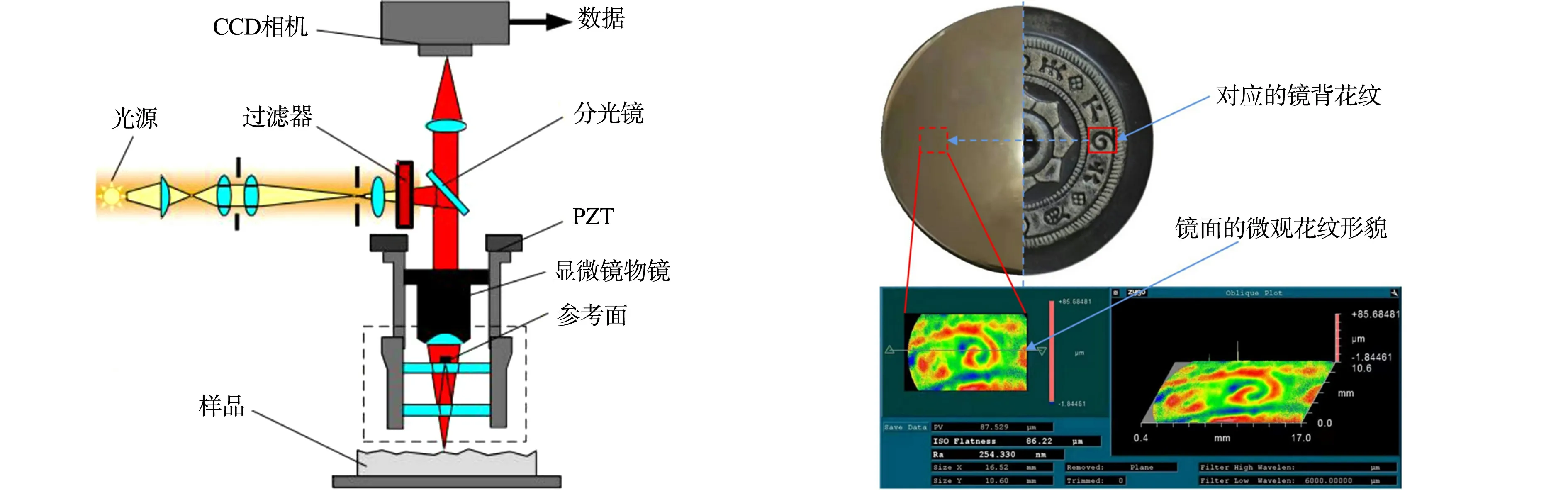

Zygo白光干涉仪[22],如图2所示.图2中:CCD相机为电荷耦合器件相机;PZT为锆钛酸铅压电陶瓷.由图2可知:光源发出的光经扩束后,再被分光镜分为两束,两束光分别被物体和参考面反射,最终因光程差而发生汇聚干涉;样品表面的形貌信息转化为干涉条纹信号,干涉信号经过CCD相机,最终转化为可视化图像[22].镜面微观几何形貌测量结果,如图3所示.由图3可知:镜面粗糙度为0.254 μm;镜面平面度为86.22 μm(弧形结构);光滑明亮的镜面存在镜背花纹形状一致的红色凸起部分.

图2 Zygo白光干涉仪[22] 图3 镜面微观几何形貌测量结果 Fig.2 Zygo white light interferometer[22] Fig.3 Measurement results of mirror surface morphology

1.2 镜面反射光路分析

图4 “透光”镜的镜面光路反射原理Fig.4 Reflection principle of “light-parent”mirror surface light path

“透光”镜的镜面光路反射原理,如图4所示.由图4可知:当光束照射在镜面时,镜背花纹处对应的镜面凸起地方反射光散度较大,图像较暗,镜背无花纹处对应镜面下凹的地方反射光散度较小,反射的光线较集中,图像明亮[23].西汉以后的许多铜镜背部也有同心状的花纹,造型上几乎与西汉“透光”镜一致,但没有“透光”效果.对这些铜镜进行白光干涉测量,在镜面未发现与背部花纹处对应的镜面小凸起,镜缘处厚度也明显小于透光镜.通过对比分析可知,造成“透光”现象的关键原因为镜面整体上凸,镜面存在微观结构.古人没有精密机床,微观结构应是镜体组织在研磨过程中受到了与相邻组织不同的内部应力造成的.

2 镜体内部的残余应力

2.1 残余应力的产生原理

拉曼光谱检测技术为分析物质的成分提供了便利[24].采用拉曼光谱检测技术分析“透光”镜的结果如下:“透光”镜中Sn,Pb,Zn,P和的Cu质量分数分别为18.0%~20.0%,4.0%~6.0%,1.0%~2.0%,0.5%~1.0%,72.0%~75.0%.现代工业常用的青铜中Sn的质量分数一般为3%~14%,当Sn的质量分数为10%以上时,青铜属于高锡青铜;当Sn的质量分数达到15%以上时,青铜在冷凝过程中会产生严重的枝晶偏析,且在熔炼过程中也容易因吸入空气而产生气孔,从而造成强度和塑性显著下降.古人通常加入适量的铅满足铸造要求[25],但枝晶偏析和气孔最终使青铜组织不均,造成青铜冷凝时更容易产生内部残余应力[26].

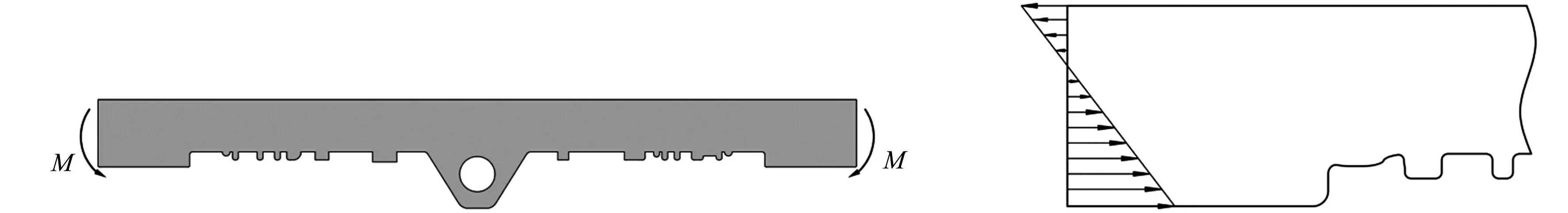

厚薄不一的“透光”镜结构会使“透光”镜在冷凝时因收缩程度不同产生平行于镜面的内应力.在冷凝前期,镜体薄处冷却速度快,受到拉伸作用,内部产生拉应力,镜体厚处冷却速度慢,受到压缩作用,内部产生压应力;在冷凝后期,镜体薄处已基本冷凝完成,镜体厚处仍在继续冷凝,从而镜体薄处受到压应力,镜体厚处受到拉应力[27-28].镜缘部分是整个镜体最厚的部分,当其还在冷却收缩时,镜体已凝固完成且已具备了一定刚度.同时,镜缘靠近镜背一侧存在的凸出部分会使镜体内部产生向上拱起变形的趋势[29].铸态毛坯镜体的残余应力分布,如图5所示.图5中:M为力矩.

(a) 整体弯矩 (b) 残余应力分布图5 铸态毛坯镜体的残余应力分布Fig.5 Distribution of residual stress on as-cast mirror body

“透光”镜材质的力学性能如下:弹性模量为108 GPa;硬度为272 kg·mm-2;泊松比为0.33;屈服强度为193 MPa;密度为8.8 g·cm-3.

2.2 镜面硬度的检测

硬度与残余应力之间有着密切的联系[30-31],Kim等[32]采用压痕实验评估了奥氏体不锈钢表面的残余应力变化.薛河等[33]指出,在一定屈服强度范围内,拉伸残余应力会使硬度降低,压缩残余应力会使硬度增大.因此,可以通过测量“透光”镜的镜缘到镜中心的硬度变化来反应残余应力变化情况,从而证实镜体确实存在残余应力变化.

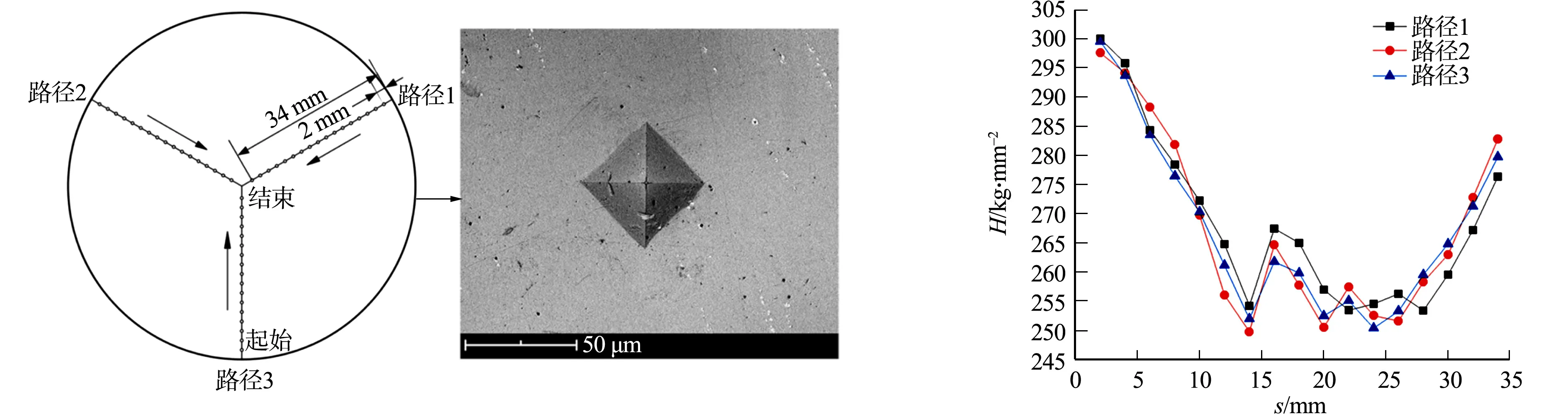

(a) 测量方案和压痕图 (b) 测量结果图6 镜面维氏硬度Fig.6 Vickers hardness of mirror surface

图7 镜面微观花纹凸起截面形貌Fig.7 Cross-sectional topography of micro-pattern convex of mirror surface

镜面维氏硬度,如图6所示.图6(a)中:3条路径上均有17个测量点,2个测量点间隔为2 mm.图6(b)中:H为维氏硬度;s为测量点距镜体边缘距离.由图6(b)可知:从镜缘至镜中心维氏硬度先减后增,镜缘和镜中心处维氏硬度较大,因此,镜缘和镜中心处存在残余压应力,而镜背花纹处对应的镜面则存在残余拉应力.造成这种现象的原因应是镜面仍残留有微小残余应力,该残余应力使镜体受挤压,镜背花纹处对应的较薄镜体易受挤压而产生上凸,而镜缘和镜中心因刚度较大(较厚)而能抵抗变形,因此,镜背花纹处对应的镜面受到了拉伸作用,镜缘和镜中心处则受到了压缩作用.

2.3 残余应力的计算

对凸起高度和镜体厚度进行测量,再利用应变与弹性模量的关系准确计算镜面微观结构需要的残余应力.镜面微观花纹凸起截面形貌,如图7所示.由图7可知:截面波峰和截面波谷的差值为1.734 μm,表面粗糙度为0.243 μm;由截面波峰和截面波谷的差值减去粗糙度,得到凸起高度为1.491 μm,镜背花纹处对应镜面去除厚度(D)为3.542 mm,弹性模量(E)为108 GPa.

由法向应变(ε)公式ε=ΔD/D,得到ε为4.006×10-4;再由法向残余应力(σ)公式σ=E·ε,得到σ近似为43.26 MPa.

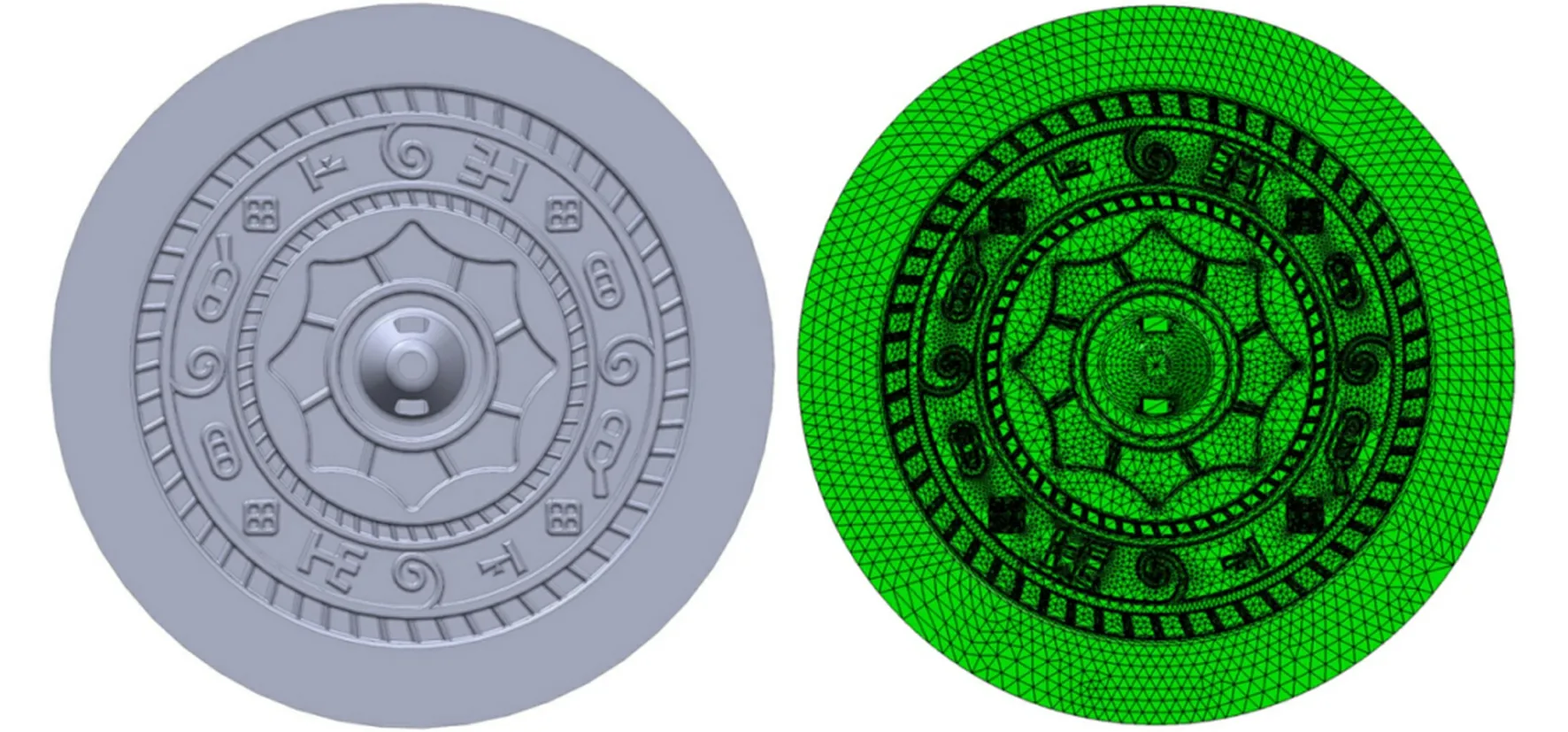

(a) 几何模型 (b) 网格划分图8 镜体三维几何模型及网格划分Fig.8 3D geometric model of mirror body and corresponding mesh division

3 数值仿真试验

3.1 仿真模型建立

首先,建立与铸态毛坯镜体形状尺寸相近的三维模型.镜体三维几何模型及网格划分,如图8所示.图8中:镜体直径为73 mm;镜缘厚度为6.5 mm;镜中心最厚处10.7 mm.其次,将三维几何模型导入ABAQUS软件中划分网格,四面体自由网格类型为C3D10(虽然六面体网格的计算精度高于四面体网格,但“透光”镜三维模型中有大量尺寸细小的曲面花纹结构,六面体网格在这些结构处难以生成).在细小的背部花纹处及采用生死单元去除的镜体部分,通过布局网格种子提高网格密度,使得计算结果更加可靠.则网格的最小尺寸为0.10 mm,最大尺寸为1.30 mm,节点数为7.06×105,网格总数为4.79×105;纵横比大于10的网格数比例不超过6.54%.

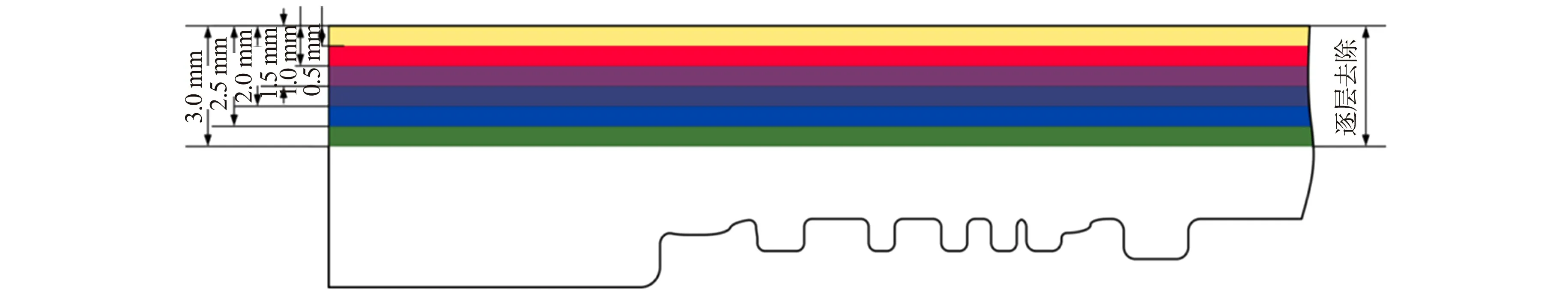

“透光”镜中的残余应力是因铸造冷凝时镜体收缩不均匀引起的,是镜体尚未承受外力前的一种自平衡力,当自平衡力被打破时,残余应力引起变形(均为弹性变形).采用生死单元法,一次性建立整体单元,激活和删除相应单元,达到添加和去除材料的目的,可极大简化仿真模型分析[34-35],提高分析效率.

3.2 初始条件和边界条件

在初始分析步中,对镜体施加位移约束,约束位置为镜背中心处的孔,约束方式为约束孔内表面所有的位移和旋转自由度.除初始分析步外,再增设12个分析步,用于镜体残余应力的施加和镜体材质的剥离.在镜面研磨过程中,铸造残余应力在释放之前大小不变,当镜面研磨至一定厚度,镜体刚度下降到一定程度时,铸造残余应力的释放使镜面发生弹性变形.

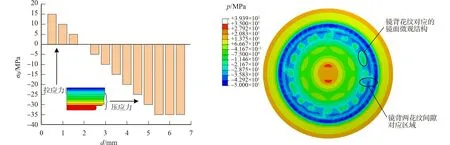

在分析步1中,为施加镜体初始残余应力场,施加的初始残余应力类型为平行于镜面的拉应力和压应力,初始残余应力沿镜缘,从镜面向下每隔0.5 mm(一层)逐层变化.根据节2.3算出的法向残余应力,并施加一个大致的残余应力范围,然后,观察残余应力在镜面形成的压应力分布和微观凸起高度.通过调整所施加的残余应力,使镜面的压应力分布和微观凸起高度不断接近实际测量值,直至找出最合适的残余应力分布.初始残余应力场的施加,如图9所示.图9中:σ0为初始残余应力;d为施加初始残余应力的位置距离镜面的深度;p为镜面压应力.由图9可知:初始残余应力已经释放的微观凸起处与初始残余应力还未释放的两凸起处之间区域的压应力相差约40 MPa,该数值与节2.3中算出的法向残余应力有较好的一致性.

(a) 初始残余应力分布 (b) 剥离去除后镜面的压应力分布图9 初始残余应力场的施加Fig.9 Application of initial residual stress field

3.3 参数设置

“透光”镜的镜面高点比低点高出0.5~1.5 mm,残余应力的释放不可能使镜体产生如此明显的弹性变形,应是在研磨抛光时,将镜面直接磨出了弧面形态.青铜镜(Sn的质量分数为15%以上)在结晶凝固的过程中会产生晶界线,但在众多的古代青铜镜断面上几乎找不到这条线,说明古人在镜面加工中将镜体刮磨掉了将近一半的厚度[36].西汉“透光”镜的镜体薄处仅1.5 mm,背部花纹处对应镜体和镜缘厚度基本为2.0~4.0 mm,研磨过程至少将镜面部分磨掉了2.0~3.0 mm.由节2.1可知,研磨后的镜面仍存在微观结构,这种微观的变形应是镜面研磨后镜体内部残余应力释放造成的.如果镜面研磨的去除厚度不够,镜体刚度仍会阻止残余应力释放,镜面自然不会出现“透光”现象.

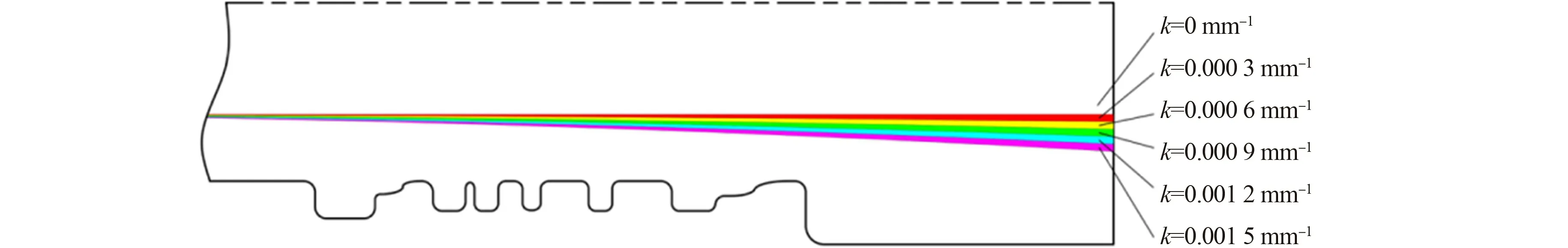

在分析步2~7中,每隔0.5 mm(一层)逐层去除镜体.逐层等厚去除图,如图10(a)所示.该过程主要模拟镜面的平面研磨过程,共去除3.0 mm厚的镜体(镜体初始厚度6.5 mm).在分析步8~12中,模拟曲面研磨,每隔0.000 3 mm-1(一层)逐层去除,逐层曲面去除图,如图10(b)所示.图10(b)中:k为去除曲率.仿真流程图,如图11所示.

(a) 逐层等厚去除

(b) 逐层曲面去除 图10 镜面研磨去除图Fig.10 Diagram of mirror grinding removal

图11 仿真流程图Fig.11 Diagram of simulation process

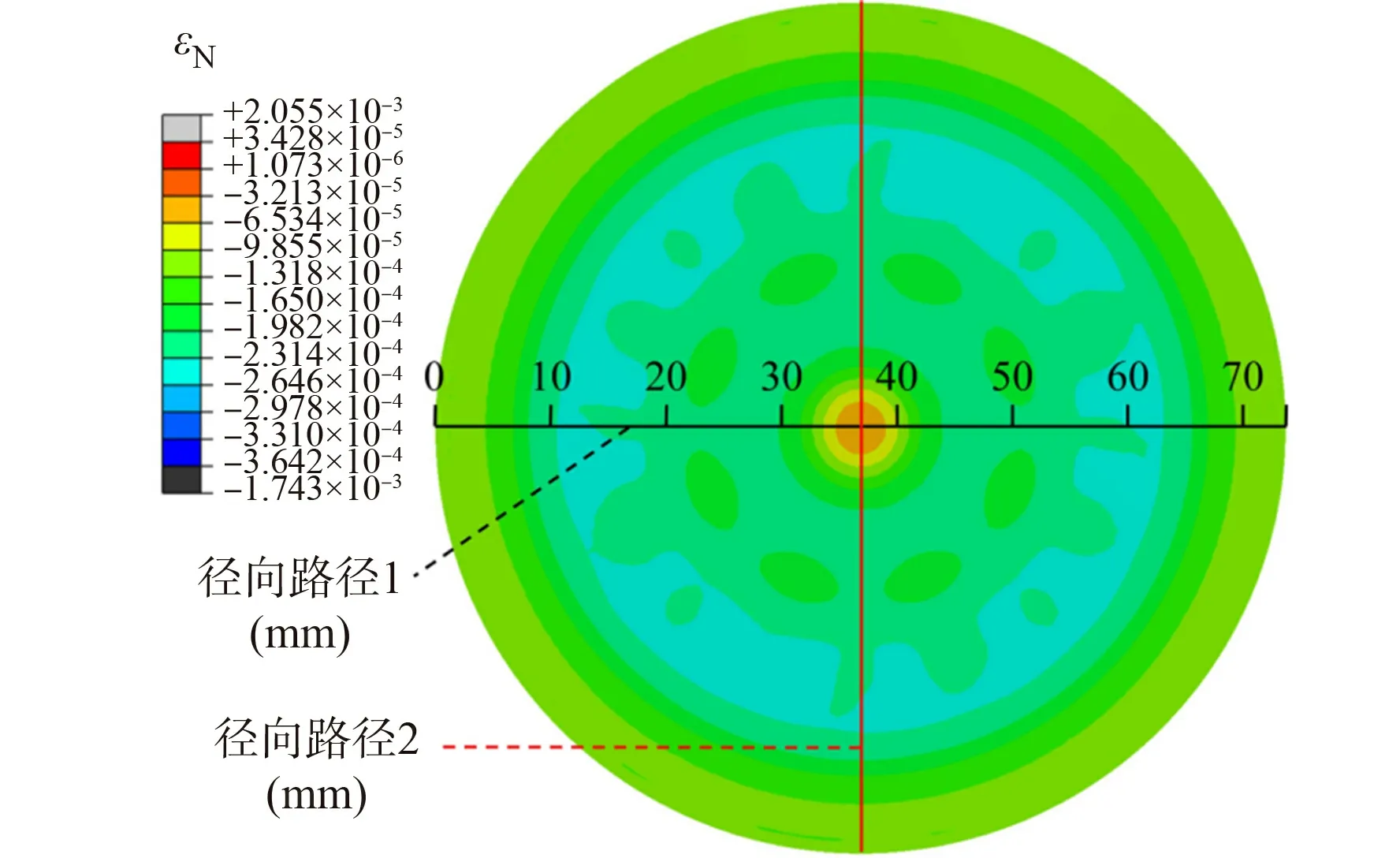

(a) 镜面法向应变

(b) 镜面法向位移变形 (c) 径向路径上的法向位移变形图12 初始残余应力场造成的镜体变形Fig.12 Mirror body deformation caused by initial residual stress field

4 分析与讨论

4.1 镜体变形效果

初始残余应力场造成的镜体变形,如图12所示.图12中:εN为镜面法向应变;UN为镜面法向位移变形;Lr为径向路径长度.由图12(a)可知:初始残余应力场在铸态毛坯镜面产生了和背部花纹一致的法向应变差异,铸态毛坯镜面主要受平行于镜面的拉伸作用,法向位移变形主要为收缩变形,法向应变主要为负值;镜缘、镜中心及背部花纹处对应镜体产生的法向应变较小,背部无花纹处对应镜体产生的法向应变较大,说明铸造残余应力场确实使铸态毛坯镜体薄处产生比厚处更大的法向收缩变形,这种变形差异最终会使镜面产生凹凸不平的微观结构(图12(b)),初始残余应力引起的镜面法向位移变形宏观上呈现中心对称分布,不同直径上的法向位移变形基本一致.

图12(c)是图12(a)的两条直径路径的法向位移变形.由图12(c)可知:镜体产生的最大法向位移变形为0.007 5 mm,说明铸造残余应力仅能使镜体产生极小的弹性变形,镜面明显的弧形凸起应是在研磨抛光过程中形成的.

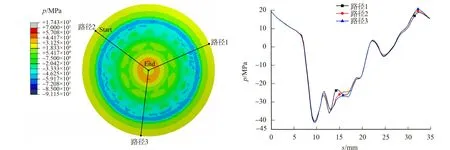

镜面压应力分布情况,如图13所示.图13(a)中:镜面曲率为0.001 5 mm-1.由图13(a)可知:压应力分布与镜背花纹具有一致性.由图13(b)可知:压应力从镜缘向镜中心先减后增;镜缘与镜中心压应力为正;中间的镜背花纹处对应的镜体为负.这与节2.2中得出的镜面上的应力分布结果具有良好的一致性.

(a) 压应力分布云图 (b) 不同路径上的压应力变化图13 镜面压应力分布情况Fig.13 Distribution of compressive stress

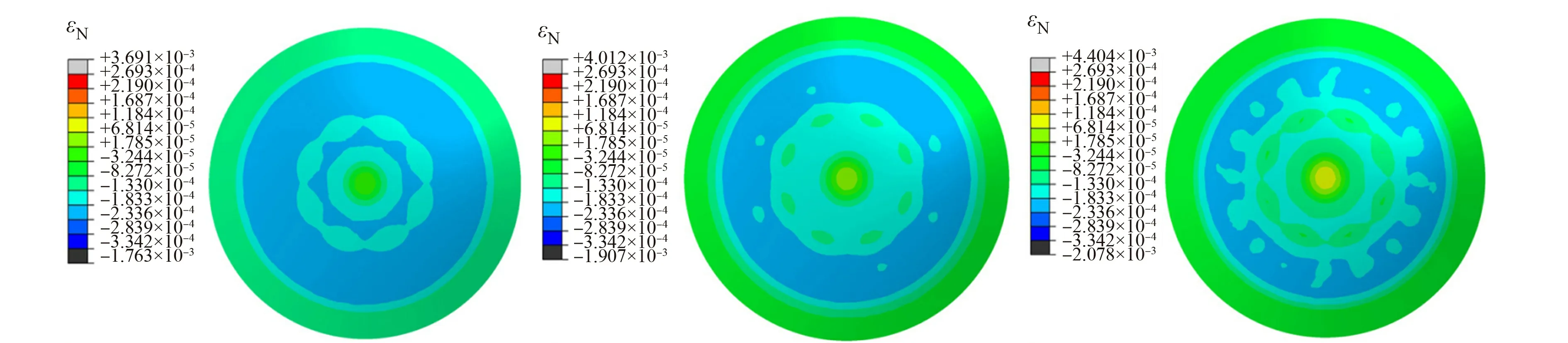

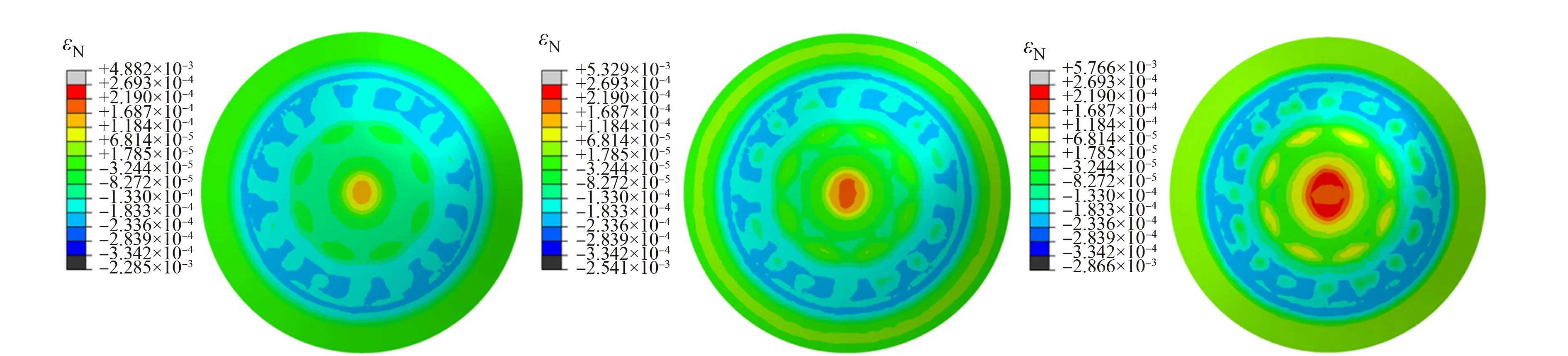

不同去除厚度下镜面法向应变图(变形放大50倍),如图14所示.图14中:D为去除厚度.

(a) D=0.5 mm (b) D=1.0 mm (c) D=1.5 mm

(d) D=2.0 mm (e) D=2.5 mm (f) D=3.0 mm 图14 不同去除厚度下镜面法向应变图(变形放大50倍)Fig.14 Normal strain diagrams of mirror surface under different removal thicknesses (deformation is magnified by 50 times)

由图14可知:随着去除厚度的逐渐增大,镜背花纹处对应的镜面逐渐产生正的法向应变,镜背无花纹处对应的镜面逐渐产生负的法向应变,正的法向应变说明镜面发生了法向拉伸,负的法向应变说明镜面发生了法向收缩,镜面法向应变差异逐渐明显,并在镜面上产生高低不一的微观起伏.

4.2 残余应力的释放

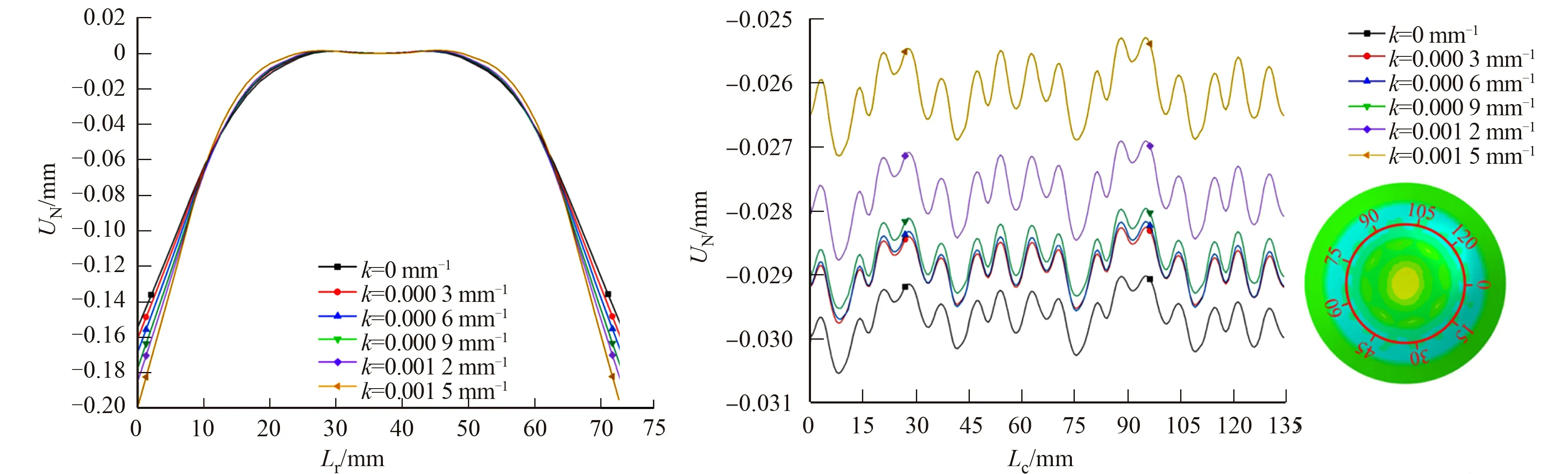

不同去除厚度下镜面同一直径法向位移变形,如图15所示.图15中:路径1为图12中的径向路径1.由图15可知:随着去除厚度从0.5 mm增至3.0 mm,同一直径的法向位移变形逐渐增大.整体而言,镜面弯曲程度也随着去除厚度的增大逐渐增大,说明随着镜面研磨去除厚度的增大,镜体刚度逐渐减小,残余应力更容易克服镜体刚度使镜面发生弹性变形.

不同去除厚度下镜面同一圆周法向位移变形,如图16所示.图16中:Lc为镜面为同一圆周法向位移;镜背花纹处对应的镜面.由图16可知:每一条线均存在16个凸起,数目与镜背的16个花纹刚好一致,说明该残余应力场确实使镜面产生了和镜背花纹分布一致的微观结构;随着去除厚度的增大,除了整体法向位移增大外,线上的波峰和波谷的差值也在逐渐增大,去除厚度为0.5 mm对应的差值为0.3 μm,去除厚度为3.0 mm对应的差值为1.0 μm,说明随着研磨的进行,镜面上的微观结构会逐渐增大,当镜体刚度下降到一定程度时,镜背花纹对应的镜面由于镜体薄,在镜体内部压应力的作用下更易向上凸起,而仿真实验约束的是中心镜柄位置,镜体的法向位移变形主要是沿z轴负方向,当镜体组织发生上凸时,其法向位移变形自然会减小.

图15 不同去除厚度下镜面同一圆周法向位移变形 图16 不同去除厚度下镜面同一直径法向位移变形 Fig.15 Normal displacement and deformation of mirror surface with same diameter under different removal thicknesses Fig.16 Normal displacement and deformation of mirror surface along same circumference under different removal thicknesses

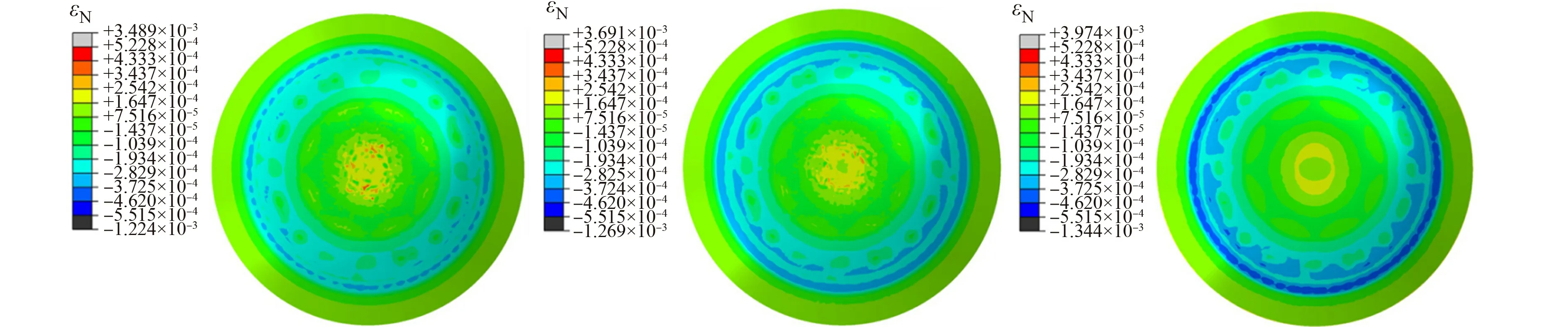

不同去除曲率下镜面法向应变图(变形放大50倍),如图17所示.

(a) k=0 mm-1 (b) k=0.000 3 mm-1 (c) k=0.000 6 mm-1

(d) k=0.000 9 mm-1 (e) k=0.001 2 mm-1 (f) k=0.001 5 mm-1图17 不同去除曲率下镜面法向应变图(变形放大50倍)Fig.17 Normal stress diagrams of mirror surface under different curvature (deformation is magnified by 50 times)

由图17可知:随着去除曲率的增大,镜面法向应变差异也逐渐增大.

不同去除曲率下镜面同一直径上法向位移变形,如图18所示.图18中:路径为图12中径向路径1;去除曲率为0 mm-1的变形即为平面研磨3 mm的变形.由图18可知:去除曲率为0 mm-1的对应的镜缘最大位移变形为0.155 0 mm,而去除曲率0.001 5 mm-1对应的最大变形达到了0.199 7 mm,说明在曲面研磨过程中,镜体法向位移变形随着镜面去除曲率的增大逐渐增大.整体而言,在曲面研磨过程中,镜面变形程度也是随着去除曲率的增大逐渐增加,说明弧形镜面更有利于镜体内部残余应力的释放,镜体的变形也将更加明显;随着去除曲率的增大,镜缘和镜背花纹处对应的镜体产生了和镜缘相反的位移变形,该区域位移变形逐渐减小,说明镜背花纹处对应的镜面会随着去除曲率的增大逐渐上凸.

不同去除曲率下镜面同一圆周法向位移变形,如图19所示.图19中:镜面为镜背花纹处对应的镜面.由图19可知:图中曲线的波峰与波谷差值随着去除曲率的增大明显增大,直接证实了“透光”镜的镜面研磨过程中随着去除曲率的增大,镜面上与镜背花纹分布一致的微观结构会逐渐显著;当去除曲率为0.001 5 mm-1时,微观结构的高度差为1.5 μm,该值与节2.3中测得的1.491 μm凸起高度具有良好的一致性,再次证实了该仿真实验的可信性.

图18 不同去除曲率下镜面同一直径法向位移变形 图19 不同去除曲率下镜面同一圆周法向位移变形 Fig.18 Normal displacement deformation of mirror surface with same diameter under different removal curvature Fig.19 Normal displacement and deformation of mirror surface with same circle under different removal curvature

虽然通过生死单元法逐层去除镜体的仿真模拟与镜面实际的研磨加工存在一定的差异,但仿真模拟和研磨加工都是通过去除镜体材质使残余应力逐渐释放,从而在镜面上形成与镜背花纹一致的微观结构.仿真中施加的初始残余应力场,通过生死单元剥离完成后的镜面上形成的压应力分布和微观凸起的高度与实际检测的结果有较好的一致性,说明通过仿真实验研究“透光”镜的镜体变形是合理的.

镜面应先采用等厚研磨方式磨平面,再采用弧面研磨方式精磨镜面.在等厚研磨过程中,采用平面研磨盘对磨镜面,随着镜面材料逐层去除,镜体刚度逐渐下降,铸造残余应力逐渐克服镜体刚度使镜面发生弹性变形,由于镜体厚薄不同,在镜背花纹处对应镜面弹性变形会大于镜背无花纹处对应镜面,镜面上会产生凹凸不平的微观起伏.在弧面研磨过程中,采用弧面曲率依次增大的弧面研磨抛光盘对磨镜面,随着研磨的进行,镜面弯曲程度逐渐增大,镜体内部残余应力更容易使镜体产生上凸变形,镜体花纹区凸起变形也将更加明显,因此,镜面的微观结构将在此过程中逐渐增大,最终使镜面产生透光效果.

普通铜镜的成镜镜面几乎都是平面状,不能产生透光的原因主要有以下两点:1) 普通铜镜镜缘较薄,铸造过程中产生的残余应力较小,难以为研磨过程中微观结构的形成提供能量基础;2) 普通铜镜的镜面研磨过程只有平面研磨阶段,该过程中虽然镜体刚度减小了,但平面状的镜面无法使本就较小的残余应力有效释放,镜面上也就不能产生具备“透光”效果的微观结构.由于无弧度的加工操作简单,因此,历史上“透光”镜数量稀少.

5 结论

1) 光滑明亮的镜面上存在着与镜背花纹形状一致的微观结构分布,背部有花纹处对应镜面有微观结构,背部无花纹处在镜面上呈现下凹形态.背部有花纹处对应镜体厚,镜面上对应的微观结构反射光散度大,图像暗淡,背部无花纹处对应镜体薄,镜面对应的微观下凹反射光线时散度小,能汇聚光线,图像明亮,明暗相间共同构成了镜背花纹图像,出现了“透光”现象.

2) 镜体在铸造过程中,因镜体厚薄不同处冷却速度和收缩率的不同,镜缘会对镜中心产生紧箍作用,由于镜缘处厚度大且向镜背凸出,该紧箍作用最终会在镜体内部形成使镜体具有向上拱起趋势的残余应力.残余应力表现为镜体靠镜背一侧的大部分组织受到平行于镜体的压应力,靠镜面一侧的少部分组织受到平行于镜体的拉应力.

3) 镜面研磨过程由平面研磨和曲面精磨构成.平面研磨过程中,镜体刚度逐渐下降,铸造残余应力克服镜体刚度使镜面产生拱起变形和应变差异,镜面上与镜背花纹分布一致的微观结构也随之产生;曲面精磨过程中,随着镜面弯曲曲率的增大,镜体内部残余应力更易释放,造成镜面上的微观结构也更加明显,最终形成镜面“透光”现象.

4) 探明了“透光镜”的具体制造工艺,揭示了“透光”现象的具体形成原理.