相变蓄热水箱的性能优化模拟分析

陈跃,吴璠,张赫男,王大为,程远达

(1.太原理工大学 建筑设计研究院有限公司,山西 太原 030002;2.河北工业大学 能源与环境工程学院,天津 300401; 3.太原理工大学 土木工程学院,山西 太原 030002)

蓄热水箱作为太阳能、光热利用的储热设备,可调节负荷波动及存储热水[1-2],改善气象参数对太阳能、光热利用的影响.普通蓄热水箱以水作为储热介质,存在储能密度低和水箱体积大等不足,而相变蓄热水箱将相变材料与蓄热水箱结合,可以有效提升水箱蓄能密度、减小水箱体积.因此,相变蓄热水箱成为当前研究热点之一,受到广泛关注[3-4].Canbazoglu等[5]研究表明,相变蓄热水箱出热水量比普通蓄热水箱提高两倍左右.袁小永[6]研究表明,采用八水氢氧化钡的相变蓄热水箱取热效率高于普通蓄热水箱.汪玺[7]选用添加膨胀石墨粉末作为强化传热的方法.刘程[8]在添加膨胀石墨、方形金属网格、圆形金属网格3种强化传热方式下,发现膨胀石墨对相变材料传热的强化效果均优于金属网格.Lu等[9]研究表明,与采用同一种相变材料相比,两熔点相变蓄热水箱蓄热时间有所缩短.

除相变材料自身的热物性外,相变单元的结构对相变蓄热水箱的性能也有很大影响.常见的相变蓄热水箱结构形式分为相变材料在水箱内部、相变材料在水箱外部两种形式.Mehling等[10]研究表明,相变材料可提高水箱储能密度,补偿水箱上层的热损失.Cabaza等[11]研究表明,相变材料可在相同储热条件下减小家用水箱体积.张永信[12]采用模拟和实验相结合的方法分析了相变单元数量、尺寸等因素对相变水箱蓄放热特性的影响,发现释能过程中,水箱内部温度分层效应随相变单元数量的增加而减弱.刘凯等[13]提出,笼屉式相变蓄热水箱可使系统能效比提高约26%.李安桂等[14]研究表明,相变蓄热水箱内胆倾斜角度为105°时的放热效率最高.周跃宽等[15]研究表明,相变材料可有效延缓放热过程水温衰减;由于相变蓄热水箱可充分利用峰谷电价差,年运行费用较普通蓄热水箱降低约14.5%.

现有研究表明,相变材料对提升水箱的储热能力有重要影响.将相变材料置于水箱箱体外侧的结构形式可同时兼顾水箱的储水性与储能性,在保证水箱有效储水容积的前提下,能充分利用相变材料的潜热.吴璠等[16]提出一种新型的家用相变蓄热水箱,结果表明,该水箱的蓄放热性能比普通蓄热水箱有较大提升,但由于相变材料的导热系数较低,即使采用最佳相变层厚度,相变材料仍不能完全熔化,潜热不能被全部利用.因此,本文对相变蓄热水箱结构进行优化,研究不同环形金属隔板分层数及隔板厚度对水箱蓄、放热过程的影响.

1 水箱结构

相变蓄热水箱主要包括圆柱形水箱箱体、相变材料层、保温层及电加热器.相变蓄热水箱结构示意图,如图1所示.为保证有效储水容积,将相变材料层设置于圆柱形水箱箱体外侧,将保温层设置于相变材料层外侧.相变蓄热水箱应用原理图,如图2所示.

图1 相变蓄热水箱结构示意图 图2 相变蓄热水箱应用原理图 Fig.1 Sketch diagram of phase- Fig.2 Diagram of phase-change heat change heat storage tank structure storage tank application principle

针对家用生活热水系统,假设用水时间集中在上午的7:00-8:00 及晚间的20:00-21:00.根据GB 50015-2019《建筑给水排水设计规范》[4]的卫生器具小时用水量,确定圆柱形水箱箱体容积约为 250 L,箱体直径为0.6 m,高度为0.9 m.根据GB 50015-2019《建筑给水排水设计规范》[4]的卫生器具使用水温,设定相变蓄热水箱的最低水温为 40 ℃.根据工程经验,平板式太阳能系统水温约为65 ℃,因此,设定相变蓄热水箱的最高水温为 60 ℃.根据相变蓄热水箱的运行温度,选取相变温度为 50 ℃的石蜡作为相变蓄热水箱的蓄热材料.

为了保证相变蓄热水箱的供热能力,将内置电加热器作为辅助热源.相变蓄热水箱材料的物性参数,如表1所示.表1中:k为材料的导热系数;ρ为材料的密度;Cp为定压热容.固态石蜡、液态石蜡及橡塑保温板的消热为200 kJ·kg-1;相变温度为50 ℃,动力粘度为1.1×102N·s·m-2;热膨胀系数为9.1×10-4K-1.

表1 相变蓄热水箱材料的物性参数Tab.1 Physical parameters of phase-change heat storage tank materials

借鉴换热器的“肋片”结构,在相变材料层内部,水平设置多个相互平行的环形金属隔板作为附加传热板.环形金属隔板一方面相当于“肋片”结构,增大传热面积、强化传热;另一方面,还起到分隔、支撑、容纳相变材料的作用.因此,在相变层内部设置的环形金属隔板可改善相变蓄热水箱的运行特性.32个环形金属隔板(分隔成33层)沿水箱高度方向均匀布置,材质为铝,厚度有2,5,10 mm3种类型.

2 模拟设置

2.1 假设条件

采用COMSOL Multiphysics计算流体动力学软件,建立相变蓄热水箱的数值模型(二维轴对称模型),在不影响计算结果精度的前提下,有以下5个假设.

1) 初始温度分布均匀,材料各向均匀且同质.

2) 相变材料在一定温度范围内发生相变;相变材料固、液两相的热物性参数不同;通过等效热容法求解相变传热过程.

3) 液态相变材料为牛顿不可压缩流体,流动状态为层流,且密度变化满足Boussinesq近似定义.

4) 忽略水箱箱体壁厚对传热效果的影响.

5) 由于水的密度随温度变化而变化,因此,考虑自然对流效应.

2.2 控制方程

水域的传热控制方程为

(1)

式(1)中:ρw为水的密度,kg·m-3;Cw为水的热容,kJ·(kg·K)-1;θw为水的温度,℃;vw为水的速度场矢量,m·s-1;kw为水的导热系数,W·(m·K)-1.

水域的流体运动控制方程为

(2)

(3)

(4)

式(2)~(4)中:下标x,y,z为方向;Pw为水的压强,Pa;μw为水的动力粘度,N·s·m-2;Fw为根据Boussinesq近似定义的水的浮力项.

水域的连续性方程为

(5)

相变材料的传热控制方程为

(6)

式(6)中:ρpc为相变材料的密度,kg·m-3;θpc为相变材料的温度,℃;vpc为相变材料的速度场矢量,m·s-1;kpc为相变材料的导热系数,W·(m·K)-1.

相变材料的密度、热容、体积分数及导热系数[17-18]根据相分数定义.考虑液相密度变化引起的自然对流效应,液态流体运动控制方程为

(7)

(8)

(9)

式(7)~(9)中:ρF为在参考温度下流体的密度,kg·m-3;PF为流体的压强,Pa;μF为流体的动力粘度,N·s·m-2;FF为根据Boussinesq近似定义的流体的浮力项.

F=Fa+Fb,

(10)

Fa=-A(λ)·vF,

(11)

(12)

Fb=gρFαpc(θF-θm).

(13)

式(10)~(13)中:A(λ)为液态流体动力粘度阻尼项,λ为相变材料液相分数;C,ε为任意常数,C应较大,ε应较小,以产生合适的阻尼,计算中取C=105,ε=10-3;αpc为相变材料体积膨胀系数;θpc为相变材料温度;θm为相变材料熔点温度;g为重力加速度矢量.

相变材料域的连续性方程为

(14)

边界条件为

(15)

(16)

式(15)~(16)中:θamb为环境温度,取太原地区的年平均温度10 ℃;ζin为水箱内侧对流换热系数,W·(m2·K)-1;ζout为水箱外侧对流换热系数,W·(m2·K)-1.

2.3 模拟验证

开启电加热装置,当相变蓄热水箱内平均温度由设计规定的15 ℃升高至预设最高水温60 ℃时,蓄热过程结束,关闭电加热器;相变蓄热水箱在自然冷却条件下进行放热,当水箱内平均水温由60 ℃降低到40 ℃以下时,水温不再满足家用热水的使用要求,放热过程结束.

沿相变蓄热水箱高度方向分别选取水域与相变材料(PCM)域内上、下4个测点作为代表点,测点位置,如图3所示.

以普通蓄热水箱和相变蓄热水箱的放热过程为例,采用文献[15]中的实验数据验证模型的可靠性.蓄热水箱不同测点水温的最大误差、平均相对误差及均方根误差实验结果,如表2所示.表2中:δmax为最大相对误差;δav为平均相对误差;δrms为均方根误差.

由表2可知:普通蓄热水箱的上、下测点水温模拟结果与实验数据的最大相对误差分别为2.90%和3.18%,最大平均相对误差为1.67%,最大的均方根误差为1.024;相变蓄热水箱的上、下测点水温模拟结果与实验数据的最大相对误差分别为5.32%和6.69%,最大平均相对误差为3.13%,最大的均方根误差为2.298.因此,模型合理可靠,可进行相关的模拟研究.

表2 蓄热水箱不同测点水温的实验结果Tab.2 Experimental results of water temperature at different measuring points of heat storage tank

图4 不同工况下相变蓄热水箱的蓄热时间及平均水温Fig.4 Heat storage time and average water temperature of phase-change heat storage tank under different working conditions

3 模拟结果与分析

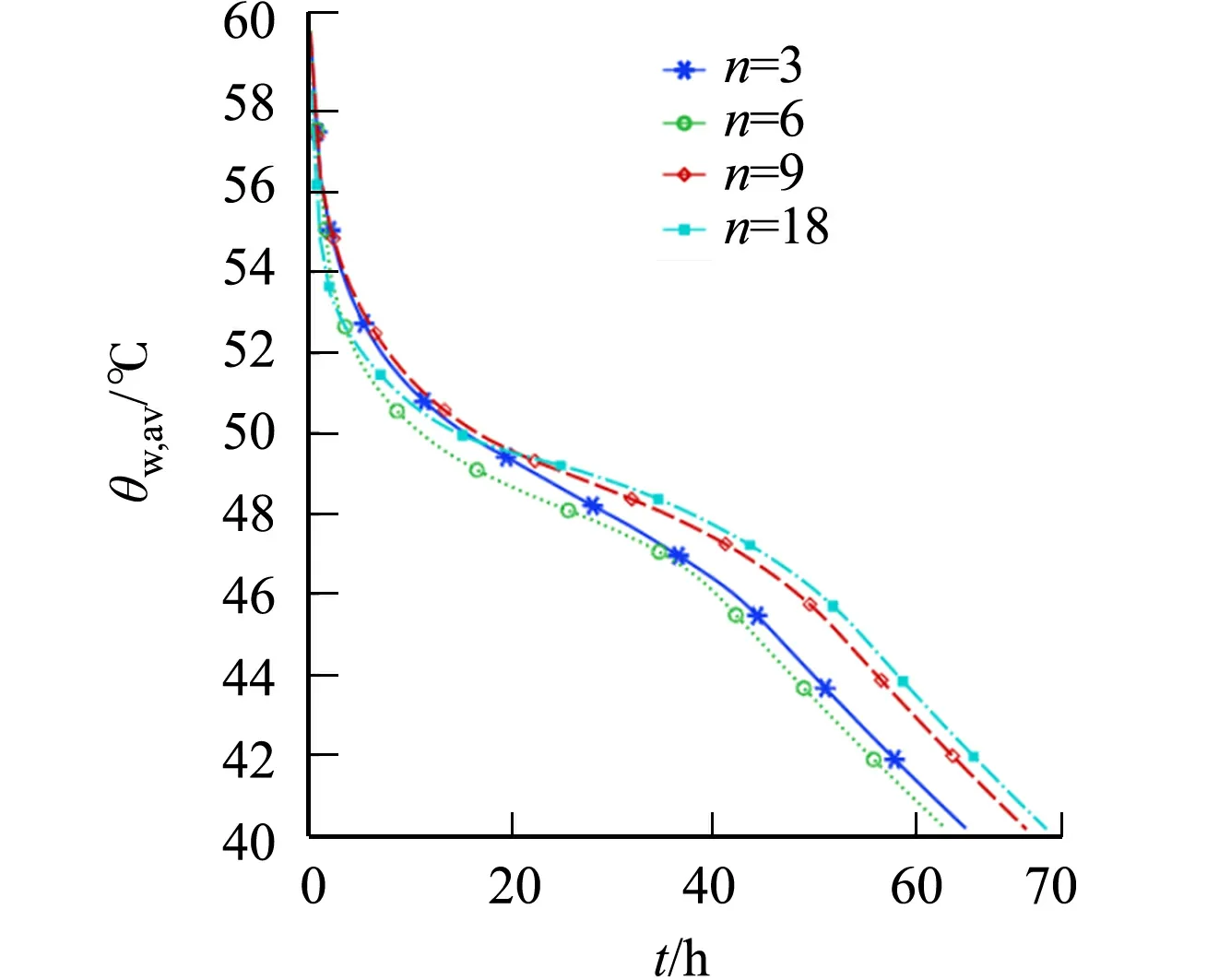

不同工况下相变蓄热水箱的蓄热时间及平均水温,如图4所示.图4中:θw,av为平均水温;t为蓄热时间;n为环形金属隔板分层数;D为隔板厚度.由图4可知:环形金属隔板分层数、隔板厚度对蓄热过程的影响并不明显;蓄热时间的变化趋势随着环形金属隔板分层数和隔板厚度的增加而延长,当环形金属隔板分层数为3,隔板厚度为2 mm时,平均水温达到目标温度的时间为5.7 h,与未分层前的蓄热时间相同;当环形金属隔板分层数为18,隔板厚度为10 mm时,蓄热时间为6.5 h,较环形金属隔板分层数为3,隔板厚度为2 mm的工况延长了约14%.

蓄热过程不同工况下相变材料蓄热固相比,如图5所示.图5中:η为固相比.蓄热过程不同工况下相变材料平均温度,如图6所示.图6中:θph,av为相变材料平均温度.

图5 蓄热过程不同工况下相变材料固相比 图6 蓄热过程不同工况下相变材料平均温度 Fig.5 Solid ratio of phase-change material under different working conditions in heat storage process Fig.6 Average temperature of phase-change material under different working conditions in heat storage process

由图5可知:相变材料的固相比随着环形金属隔板分层数和隔板厚度的增加而降低;当环形金属隔板分层数为3时,隔板厚度对相变材料固相比变化影响不大,当隔板厚度为2,5,10 mm时,相变材料固相比变化曲线近似重合,相变材料的平均固相比均在0.85左右;当环形金属隔板分层数为6,隔板厚度为2,5 mm时,相变材料的平均固相比为0.80左右,而当隔板厚度为10 mm(蓄热完成)时,相变材料的平均固相比降低到0.75;当环形金属隔板分层数超过6后,环形金属隔板分层数和隔板厚度对平均固相比的影响显著提高;当环形金属隔板分层数为18,隔板厚度为10 mm时,相变材料的平均固相比达到最低值为0.60,比环形金属隔板分层数为6,隔板厚度为10 mm的固相比例提升20%.

(a) D=2 mm

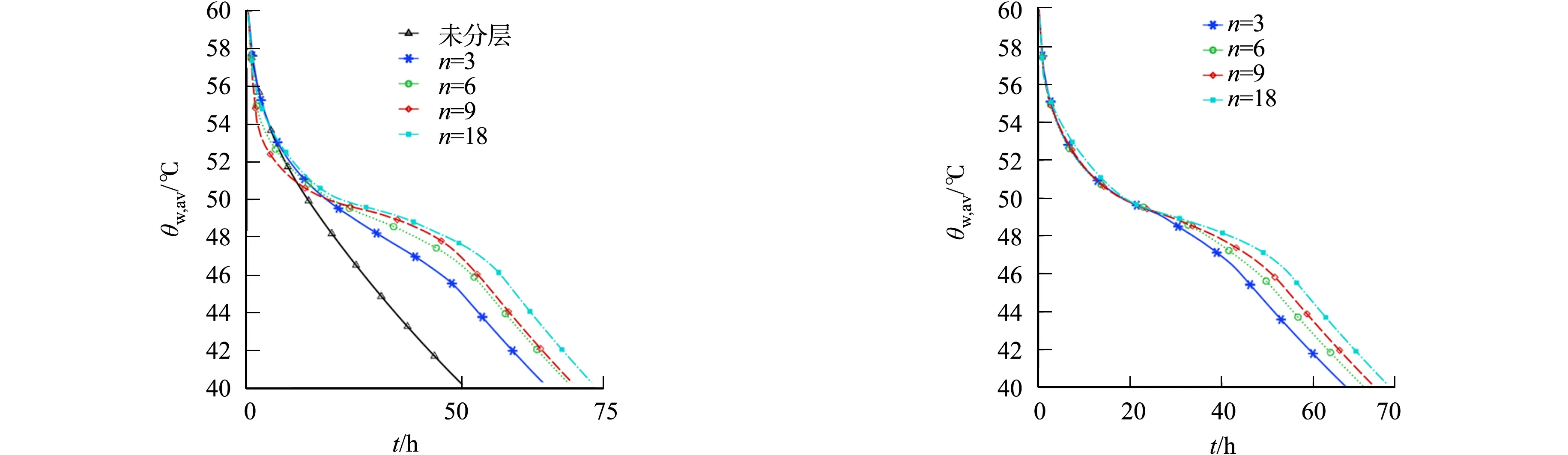

(b) D=5 mm (c) D=10 mm图7 环形金属隔板分层数和隔板厚度对平均水温的影响Fig.7 Influence of layer number and thickness of annular metal partition on average water temperature

由图6可知:随着环形金属隔板分层数和隔板厚度的增加,相变材料的温升速率加快;当环形金属隔板分层数为3,隔板厚度为2 mm时,相变材料在蓄热结束时达到的平均温度约为39 ℃;当环形金属隔板分层数为18(提高6倍),隔板厚度为10 mm(增大5倍)时,相变材料在蓄热结束时达到的平均温度约为52 ℃,相变材料的平均温度提升了近33%.因此,环形金属隔板环形金属隔板分层数和隔板厚度的增加有利于固态相变材料熔化,潜热利用率得到提升.

环形金属隔板分层数和隔板厚度对平均水温的影响,如图7所示.由图7可知:在放热开始20 h内,不同环形金属隔板分层数和隔板厚度的水温下降曲线基本重合,放热过程为相变材料的显热释热阶段;在放热开始20 h后,不同环形金属隔板分层数和隔板厚度的平均水温均呈现近似恒温段,即为相变材料潜热释热阶段.此时,液态相变材料固化放热,将热量传递给水以维持水温,减缓水温下降.

由图7还可知:当隔板厚度一定时,放热时间随着环形金属隔板分层数的增加而延长,在相变材料未分层之前,放热时间约为50 h,相变材料分层后,水温下降速率降低,放热时间普遍在60 h以上,因此,增设的环形金属隔板有利于延长热水的供应时间;当隔板厚度为2,10 mm时,放热持续时间均约为20 h,而当隔板厚度为5 mm时,潜热维持水温的效果最为显著,放热持续时间最长,约为40 h左右,放热时间超过50 h后,相变材料放热结束,水温下降速率提升;当环形金属隔板分层数为18,隔板厚度为5 mm时,放热过程最长,放热时间达到80 h,约是未分层情况的1.5倍.

(a) D=2 mm

(b) D=5 mm (c) D=10 mm图8 放热过程不同工况下相变材料固相比Fig.8 Solid ratio of phase-change material under different working conditions in heat release process

放热过程不同工况下相变材料固相比,如图8所示.由图8可知:由于环形金属隔板的高导热性,水与相变材料间的传热效果增强,放热过程中相变材料均能完全固化,固相比先降低再升高,固相比降低是由于蓄热过程中,部分相变材料并未完全熔化,因此,在放热过程初始阶段,未熔化的相变材料仍会继续液化;当隔板厚度一定时,相变材料固相比随环形金属隔板分层数的增加而减小,当隔板厚度为5 mm时,相变材料的固相比低于隔板厚度为2,10 mm的工况;在环形金属隔板分层数为18,隔板厚度为5 mm的条件下,放热过程相变材料固相比达到的最低值为0.25,即此时85%的相变材料已完全熔化,蕴含的潜热值最高,因此,对水温的维持作用最为显著.

在放热过程中,增设的环形金属隔板能使相变材料达到更低的液相比,相变潜热维持水温的作用也随之增强.隔板厚度并非越厚越好,在隔板数量一定时,厚度为5 mm的环形隔板对促进相变材料液化、维持水温的作用强于厚度为2,10 mm的环形金属隔板,这是由于金属量的增加对强化水与相变材料之间的传热起积极的作用;但隔板厚度的增加在一定程度上阻碍了相变层内部由上自下的传热过程.在放热过程中,水温呈现上部温度高、下部温度低的分层现象,由此导致相变材料的温度也呈现上部高、下部低的分布情况.

放热30 h后相变层的温度分布,如图9所示.图9中:w为相变层宽;h为相变层高.由图9可知:隔板厚度为5 mm的相变层的温度大于隔板厚度为10 mm,相变层底部平均温度低于相变温度.由于维持水温主要依赖于上部液态高温相变材料释放潜热,而隔板厚度的增加削弱了相变材料内部的传热过程,因此,上部高温区的潜热难以释放到下部低温区用以维持水温,造成厚度为5 mm的环形隔板工况放热时间长于隔板厚度为10 mm的工况.因此,推荐隔板厚度为5 mm.

(a) D=5 mm (b) D=10 mm图9 放热30 h后相变层的温度分布Fig.9 Temperature distribution of phase-change layer after 30 h heat release

4 结束语

在相变层内部设置环形金属隔板可改善相变蓄热水箱的运行特性.在蓄热过程中,环形金属隔板分层数和隔板厚度增加有利于固态相变材料的熔化,使潜热利用率提升,但也会延长蓄热过程.在放热过程中,增设金属隔板使相变材料液相比例增加,相变潜热维持水温的作用也随之增强.厚度为5 mm的环形金属隔板对促进相变材料液化、维持水温的作用强于厚度为2,10 mm的环形金属隔板.