我国加氢站储气设备检测监测技术现状综述

段志祥 胡杭健 段会永 郝 刚 冯异勇

(1.中国特种设备检测研究院 北京 l00029)

(2.成都鼎胜科技有限公司 成都 610000)

储氢设备是加氢站的必要装备,与氢能产业发展息息相关,也受到了业内研究机构和学者广泛关注。郑津洋等人[1-3]对加氢站储氢设备特点进行了总结,对国外储氢设备的安全技术方面要求进行了介绍,并对我国氢能承压设备面临的主要风险进行了剖析。

目前加氢站储氢设备[4]主要有气态储氢的单层容器(瓶式容器、储气井)、多层容器(钢带错绕式容器、层板包扎式容器等),以及真空绝热液氢压力容器和固态储氢容器。

本文在对相关文献和标准进行分析总结的基础上,对加氢站储气设备的检验检测技术和法规标准情况进行阐述。鉴于目前加氢站使用瓶式容器和钢带错绕式多层容器相对较多,储氢井近年来受到加氢站设计单位、安装单位、使用单位和相关研究机构的广泛关注,本文重点对瓶式容器、钢带错绕式容器和储氢井的检验检测技术进展进行总结分析,并提出存在的主要问题和建议。

1 加氢站储气设备检验检测技术现状

1.1 站用储氢瓶组(瓶式容器)检验

●1.1.1 检验概况

参考天然气储气瓶组的检验方法[5]和TSG 21—2016《固定式压力容器安全技术监察规程》[6]的检验要求,中国特种设备检测研究院(以下简称笔者单位)制定了《站用储氢气瓶定期检验与评定》等企业标准[7-8]。检验除了实施一般检验项目外,还包括瓶口渗透检测、瓶体声发射检测、管路水压试验等项目。

目前笔者单位已开发加氢站移动式专用加压检测车,并依据企业标准完成郑州宇通、大连新源动力、云浮国鸿、成都氢捷动力等加氢站储氢瓶组的检验。

●1.1.2 涡流/内窥检测技术

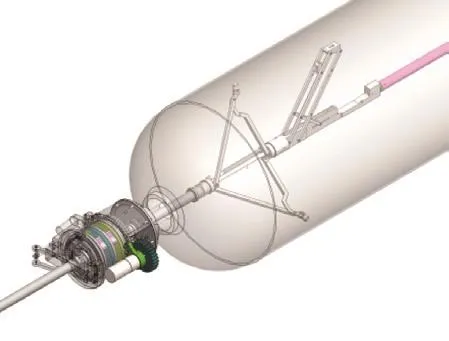

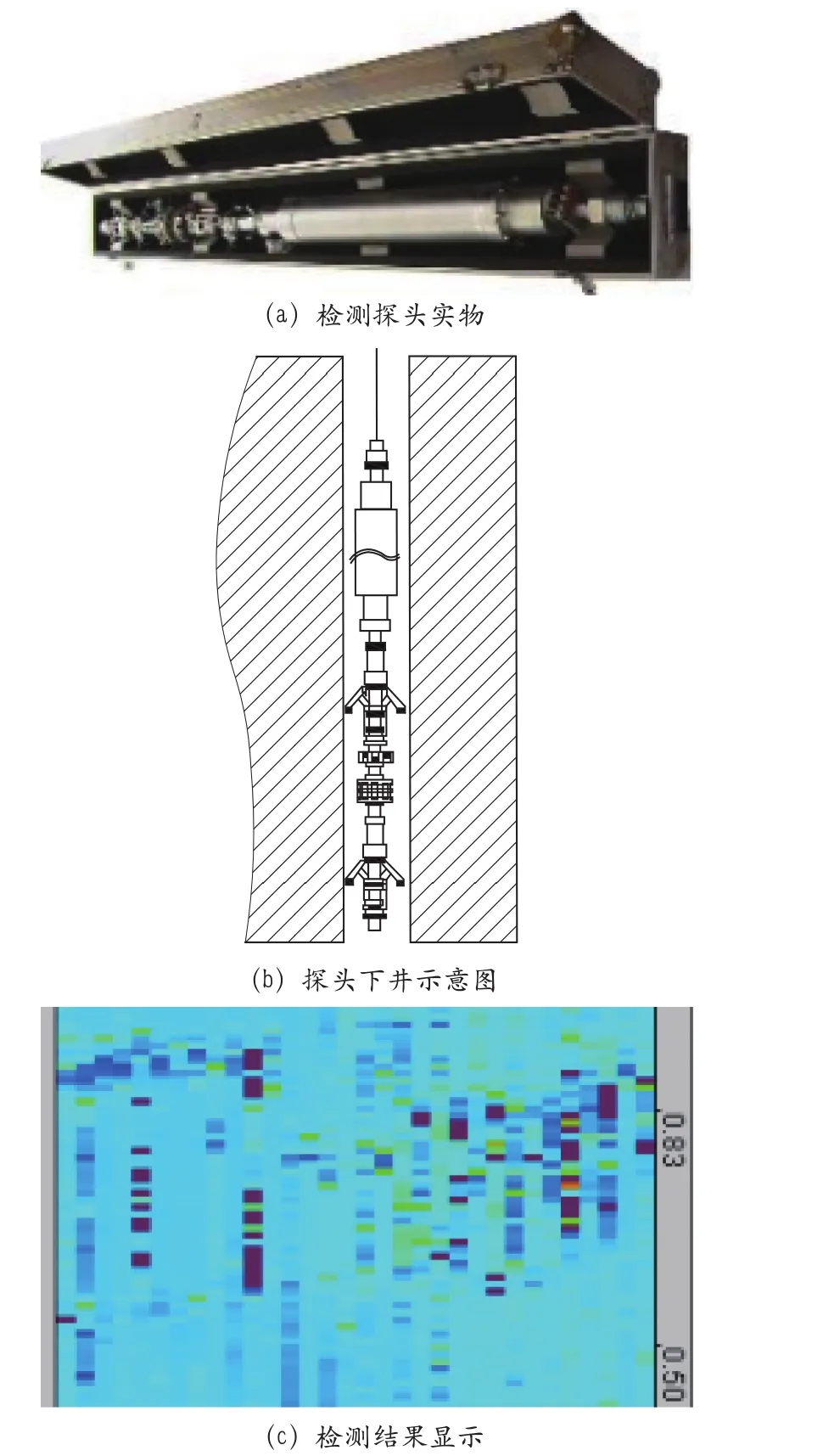

根据站用瓶式容器结构特点,两端收缩开口,且长径比较大,开口直径约70 mm,筒体直径406~700 mm,采用内壁阵列基于TMR的阵列涡流检测技术,为此开发探头机构,对瓶式容器进行检测,如图1所示。

图1 瓶式容器涡流检测探头机构

整体运动采用步进式运动,周向旋转1周,步进1个探头步长;内壁检测支撑选用可伸缩形式的3点固定,在检测件进入内壁检测前,支撑件处于收起状态,进入管壁内测可以展开通过弹簧有展开作用力,固定弹簧另一头,使得不会自动收回。检测设备选用支杆原理,通过弹簧收缩带动支杆,使检测器一直紧贴容器内壁。检测器支架上安装内窥高清摄像头,可检查瓶壁内表面状况,检测图像见图2。

图2 瓶式容器内窥检测

●1.1.3 在线监测技术

笔者单位在调研工业物联网技术、特种设备安全状态参量监测诊断技术、氢能储运设备监测技术现状及瓶式容器使用、管理、维护、检验单位对监测诊断预警技术的功能需求的基础上,确定了瓶式容器的主要监测参数和监测方案,提出现场采集和远程诊断预警系统的功能设计建议。根据瓶式容器监测预警技术的主要功能需求和目前适用于加气(氢)站瓶式容器的监测预警技术,提出监测预警系统的主要功能和框架结构。搭建数据采集装置,对瓶式容器的状态进行实时监测,监测内容包括介质压力、温度、氢气泄漏、容器壁厚、应变、声信号,视频信号等,并具备数据通信功能。装置通过应用控制采集器硬件对各传感器的实时数据进行采集,根据不同数据类型将数据封装后通过4G网络将数据上报至监测诊断预警系统服务器端。传感器需要考虑寿命、精度、可靠性、环境适应性以及网络可靠性,还需要重点考虑传感器的防爆性能。目前已在CNG瓶组和储氢瓶组上开展示范应用。

1.2 钢带错绕式储气容器检验

●1.2.1 检验概述

该类容器检验可参照团体标准T/ZJASE 001—2019《固定式高压储氢用钢带错绕式容器定期检验与评定》[9]进行,除了常规检验项目外,还进行超声相控阵检测等项目。而进行相控阵检测,需要采用与被检设备相同的材料制作各种可能缺陷的模拟试块,实施周期较长,成本较高。

●1.2.2 相控阵检测技术

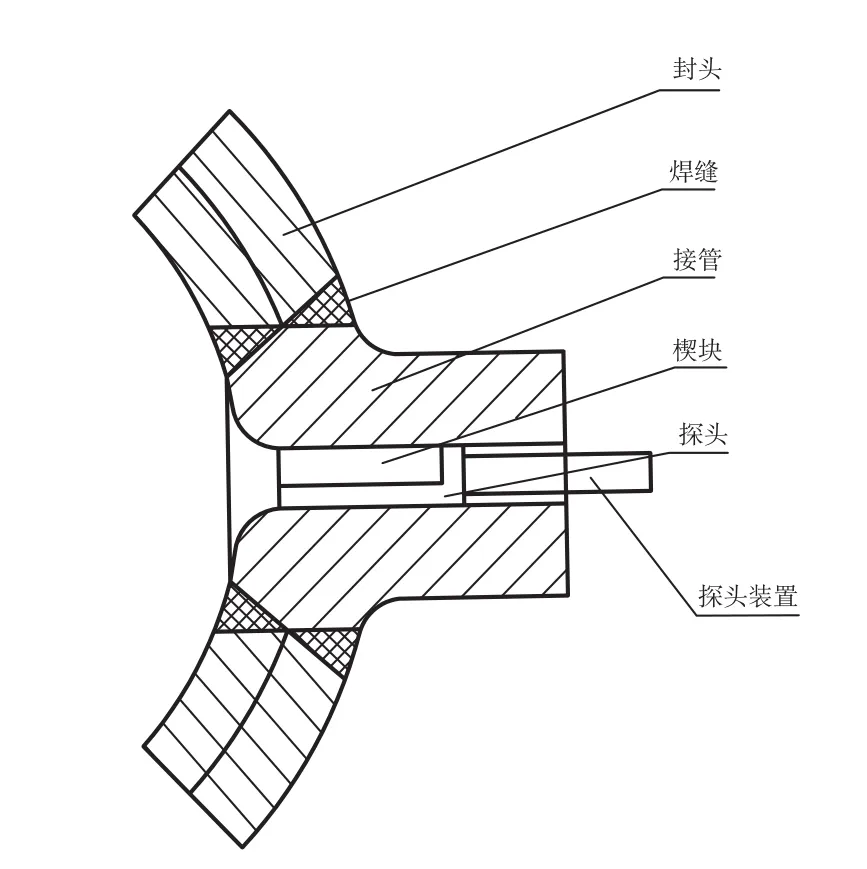

基于该类容器的特点,需要将探头放入封头接管深孔中进行相控阵检测[10],但常规相控阵探头难以进入接管内,且存在小曲率凹面声耦合、检测声程大、奥氏体不锈钢焊缝晶粒粗大等困难,常规相控阵技术对焊缝及其热影响区缺陷或损伤检测较为困难。

缪存坚等人[10-13]提出了内置式曲面耦合超声相控阵检测方法,其检测原理示意如图3所示。上述研究认为,在解决封头上双层结构与单层接管结构连接处的厚壁对接焊缝埋藏缺陷检测难题的基础上,再结合宏观检验、壁厚测定等常规定期检验项目,可有效发现容器在使用过程中产生的缺陷。

图3 内置式曲面耦合超声相控阵检测示意图

1.3 储气(氢)井检验

●1.3.1 检验概述

当前储存天然气等介质储气井定期检验以宏观检验、井筒腐蚀检测、水压试验等项目为主。主要依据NB/T 10621—2021《储气井定期检验》[14]进行。检验过程中需要对介质进行置换,一般采用注水的方式。

储氢井的外部损伤模式与天然气储气井相近。但由介质引起的失效模式与天然气储气井存在区别,且氢气的品质要求高,检验相关的辅助工作更加严格。目前的检测和评价方法尚需要通过试验改进和工程验证,在储氢井损伤和失效模式、检验检测与评价等技术等方面还需要开展进一步的科研攻关。

尽管如此,从外部损伤角度分析,储氢井和CNG储气井基本是相同的。CNG储气井[15]的检验技术现状,一定程度上也反映了储氢井的检验检测技术现状。

●1.3.2 储气井防腐及固井检测技术

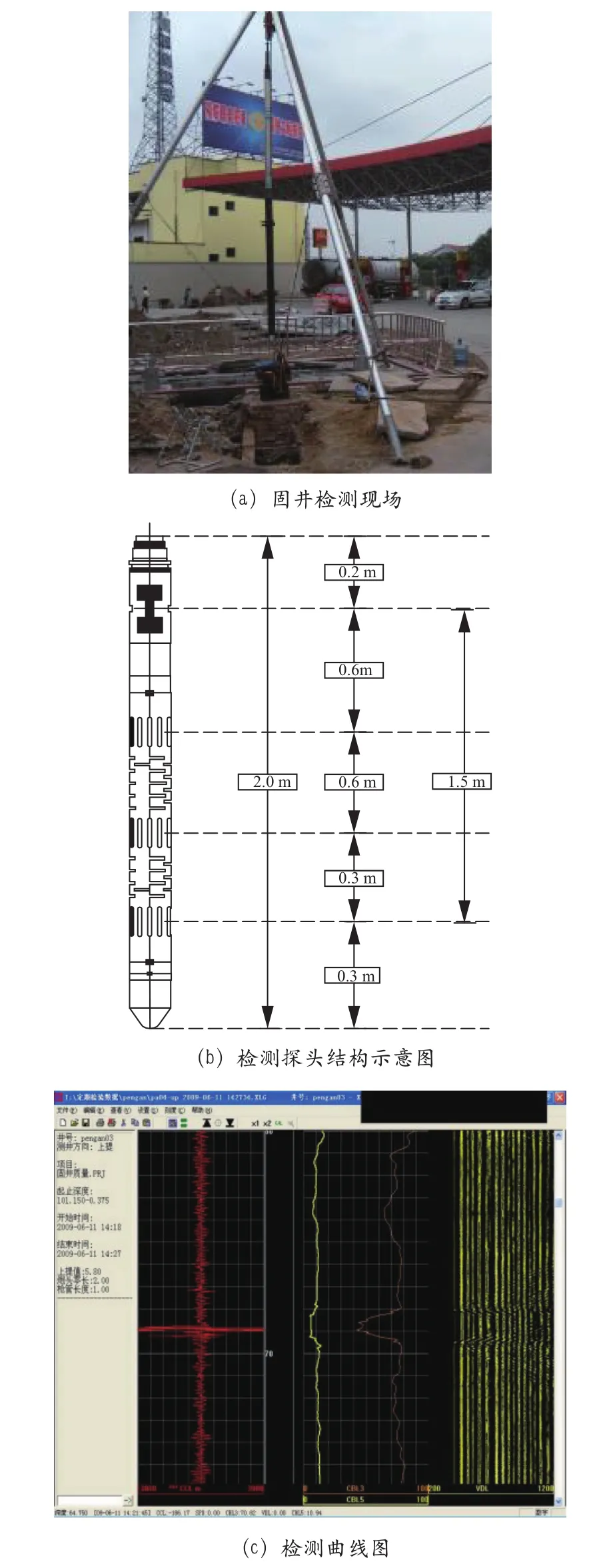

石坤等人[16]研究了适用于储气井的固井质量检测和评价方法;开发了短源距水泥胶结固井质量检测仪器设备系统(见图4)。建立包含固井水泥环的储气井结构有限元模型,开展数值仿真分析,研究了水泥环对储气井金属本体的强度影响,并确定了有效固井水泥环长度要求。

图4 储气井水泥防护层胶结质量检测设备(现场及示意)

针对储气井外部腐蚀问题,开发了阴极保护防腐技术及远程监控系统(见图5),能有效提高储气井抗腐蚀能力。为加强储气井的固定效果,降低失效风险,减小事故后果,设计开发了储气井钢筋混凝土加固处理技术(见图6),并研究提出了相应加固评价方法。

图5 储气井阴极保护装置及其远程监控系统

图6 加固处理现场照片

●1.3.3 储气井定期检验技术

储气井位于地下,采用传统的压力容器检验方法开展检测与测试极为困难。笔者单位在充分研究分析油气井检测平台的基础上,对适于储气井检测的技术开展理论研究,在已有无损检测技术成果的基础上,充分应用高新技术,研究适用于储气井井筒壁厚检测的无损检测技术和评价方法,开发了多通道阵列厚水层水浸超声检测仪器(见图7),集成开发了井下电视检测仪器。结合压力容器检验规范,建立了储气井检验技术体系,形成了适用于储气井的安全检测与评价系列方法。

图7 井筒壁厚腐蚀自动超声检测系统及检测示意

东北石油大学等单位[17]开展了储气井漏磁检测的理论分析、有限元模拟,研制了相应检测设备系统。该方法可以不需要耦合介质,对于介质纯净度要求更高的储氢井的检测来说比较有利,但它对检测发现的缺陷尺寸大小难以定量确定,目前评价较为困难。该项技术目前以科研或试用为主,工程应用较少。

●1.3.4 储气井综合试验及智能监测技术

笔者单位[18,19]建造了储气井试验验证基地和装备,在试验井中进行储气井固井检测、自动超声测厚等检验方法的验证试验,并且实施了应力测试(见图8)、抗拔力测试(见图9)等试验。获得了全尺寸真实储气井的应力状况、疲劳性能、抗拔能力,以及储气井的安全状态参数。

图8 储气井地下井筒应力测试

图9 储气井抗拔力测试

研制了储气井移动式检测试验平台(检测工程车),见图10。可用于新制造储气井水泥固井质量检测及在用储气井定期检验,配置有固井检测仪、自动超声腐蚀检测仪、井下电视、阴极保护以及常规无损检测仪器设备。该移动检测试验平台设置有仪器存放单元、钢缆动力单元、检测操作单元和驾驶单元。

图10 储气井移动式检测平台

笔者单位联合储气井制造企业开发了储气井智能监测管理平台(见图11),可实时进行储气井井筒垂直位移监测(上冒下沉监测)及预警、压力循环监测、井口泄漏监测与预警、井下泄漏监测报警、泄漏修复处置以及井区视屏监测与报警等,可实现多层次多维度网络化智能监控与管理功能,提升储气井安全水平。

图11 储气井智能安全管理数据中心大屏展示

2 检验检测与使用的法规标准

我国在加氢站储氢设备检验与使用方面的主要标准见表1。

表1 加氢站储气设备检验与使用标准规范

在气态储氢容器的检验和使用方面,已有部分标准,提出了部分要求,但目前还缺乏瓶式压力容器和纤维缠绕类储氢容器的相关标准,尚未出台固定式高压储氢容器定期检验的国家或行业标准。在加氢站储氢容器的使用管理方面,GB/T 34583—2017《加氢站用储氢装置安全技术要求》做出了相关规定。加氢站承压设备风险评估及在线监测技术方面的行业标准已立项,正在起草中。在加氢站储氢井方面,虽有储气井的检验标准,但检验技术和辅助工作还需进一步研究完善及工程化验证。储氢井使用和检修(包括介质置换、清洁等方面)、储气井(储氢井)漏磁无损检测技术等尚需研制相关标准。我国在真空绝热液氢压力容器的性能测试标准方面仍是空白。

3 问题与建议

1)检验检测技术方面。在加氢站储氢设备检验检测方面,各科研和检验机构开展了大量研究工作。笔者单位采用声发射、超声导波等无损检测技术开展了瓶式容器定期检验,并制订了企业标准,但还需要进一步针对高压储氢容器的损伤模式,开发专用检测方法和检验标准。容器在高压氢环境下长期运行,金属材料主要表现为韧性降低、疲劳裂纹扩展速率加快等,因此定期检验还需要考虑容器内壁的微小缺陷,建立内壁微小缺陷的检验检测能力和在线、不拆卸的检验方法。钢带错绕容器高效的相控阵检测技术,储氢井定期检验中的介质置换、仪器脱脂等技术,是目前亟须解决的关键技术难题,建议相关机构投入科研力量进行攻关。

2)智能监测方面。通过将储氢设备检验检测技术与先进传感器[22]、物联网、大数据等技术融合,构建加氢站储氢设备智能化网络,是加氢站储氢设备安全保障技术未来发展的重要趋势。储氢设备监测技术目前还处于研究和试点阶段,应加快储氢设备智能监测技术的推广应用,不断积累数据和经验,进一步完善智能监测预警技术体系。

3)法规标准方面。我国在储氢井、瓶式容器、真空绝热液氢容器等储氢设备的检验、检测、维修、测试方面的标准还比较缺失,或已有相近标准但适用性不强。我国在加氢站储氢设备充装使用、完整性管理等方面的国家/行业标准还很不健全,亟须通过集智攻关完善我国加氢站储氢设备技术标准体系。