过剩下泄热交换器尾部弯头结构优化研究

张 斌 邹国强

(1.西安核设备有限公司 西安 710021)

(2.中广核工程有限公司 深圳 518114)

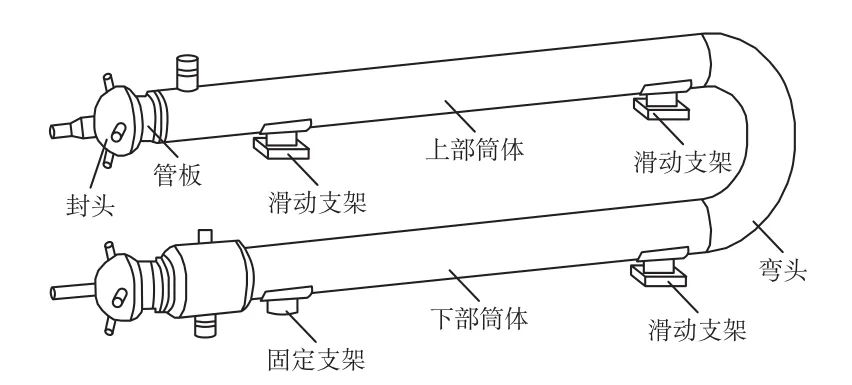

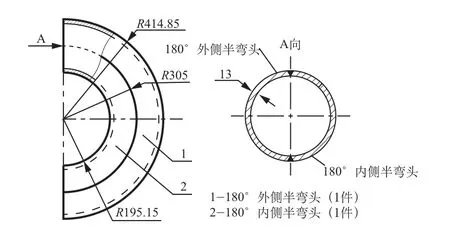

弯头作为主要管件之一,具有改变管线方向和提高管路柔性的重要作用,但同时是设备和管线中的应力集中部位,是薄弱部位应引起高度重视。核电厂过剩下泄热交换器隶属于化学和容积控制系统(简称RCV系统),其主要功能是当RCV系统正常下泄管线不能运行时,使用过剩下泄通道,用设备冷却水系统(简称RRI系统)的冷却水将下泄流从反应堆冷端温度冷却到约55 ℃,以便后续设备正常工作[1]。该换热器属于核安全2级设备,制造严格按照HAF003体系开展各项工作。该设备为卧式、U形壳、U形管的双U形结构,通过4个支撑支座固定在支撑架上,其壳程由上、下壳体及尾部弯头组成,U形管穿过上、下壳体及尾部弯头与管板焊接,制造中尾部弯头位置将预留,完成穿管后才能最终合拢,弯头与筒体合拢焊接需要专用的弯头焊接连接装置进行固定,保证总体错边量不超标[1]。因而该设备的尾部弯头不能采用整体弯头的设计,设备外形如图1所示。

图1 过剩下泄热交换器模型

从设备结构和其制造工艺路线不难看出,尾部弯头既是连接上、下筒体的必要过渡,也是影响设备壳侧介质流动的关键部件。尾部弯头的形状直接影响设备冷水的流场,对流动阻力的贡献较大,对反应堆冷却剂能否在预定时间内达到技术指标有重要的意义。尾部弯头的制造质量直接决定着设备核安全功能的实现,既是制造的关键工序之一,也是保证核安全设备质量的关键一环[2-3]。

1 原设计方案

为了尽量减小焊缝长度,尽量避免形成交叉焊缝,原设计的思路为:首先焊接曲率较小的前部半壳体,随后完成穿管,最后完成曲率较大的外部半壳体的焊接。其中后半部由2个90°的半壳形弯头拼焊组成180°的半壳形弯头;前半部由2个45°的半壳形弯头加中间1个90°的半壳形弯头拼焊而成。尾部弯头的原始设计结构见图2。

图2 尾部弯头原设计方案

弯头的成型方法一般有冲压-对焊、热推制、冷推制、煨制、挤压和压型等,成型方法多样,各有特点。尾部弯头的外形直接受制于U型管区最小弯曲半径,过剩下泄热交换器内侧的弯曲半径基本等于壳侧弯头管径,为了保证质量,成型方式适合采用单片成型后进行拼焊的方式完成尾部弯头的制造[4]。冲压-对焊成型多采用热冲压成型方法,其中最主要的工序为下料、热压和对焊接,焊接对成品弯头的外观质量影响最大。

经过多次试验,投入了大量人力和物力成本,均未能制造出符合图纸要求的尾部弯头组件,对整个生产制造影响非常大。尾部弯头成了设备无法按期交付的“拦路虎”,技术团队经过反复讨论分析失败原因,主要有:

1)180°外弯头半壳体是由2个90°半壳体拼焊而成,压制单个弯头过程中由于模具受力不平衡,经常出现成品弯头表面质量差、尺寸回弹、报废率较高等情况。经优化采用图3方法成型后,压制过程中受力平衡,外形尺寸基本符合图样要求;

图3 尾部弯头原设计成型改进

2)45°半壳形内弯头需要由90°半壳形弯头切割获得,加工面为不连续曲面,不易采用常规方法加工,高精度加工有难度,容易超出图纸尺寸公差要求;

3)组装精度对整体成型后外形控制影响很大,按照焊接要求两两组对错边量应不大于2 mm,组装完成后整体错边量实际上已经严重超标;

4)焊缝数量多达9条,组装难度大,焊接操作空间小,施焊难度大,防变形措施有限,变形不好控制;

5)这种设计由于半壳体曲率不同,至少需要2套曲率半径不同的模具才能完成组装尾部弯头所需的5片半壳弯头的加工,投入模具费用较高。

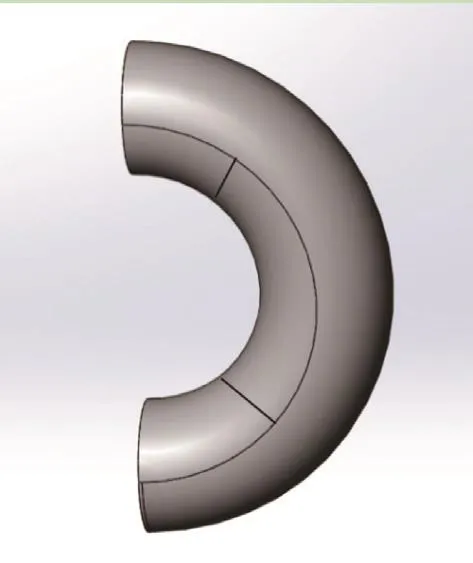

2 改进方案

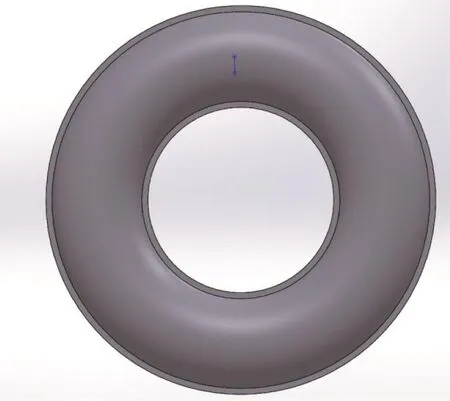

为了解决这项制造难题,经过认真调查和分析,团队提出了优化尾部弯头结构的方案。将尾部弯头重新设计为左、右2个180°半壳形弯头的半剖结构,即沿弯头中心线把180°弯头切割的方案,如图4所示。所有U型管穿管完毕后组对焊接,恢复弯头的功能,完美地解决了这一生产难题。

图4 尾部弯头原设计成型改进

2.1 设计分析

优化方案提交设计院后通过了专家评审,优化后过剩下泄热交换器尾部弯头结构变得简单,成型方法比较成熟,受力均匀,焊接变形量小,外形更加符合原始设计意图。

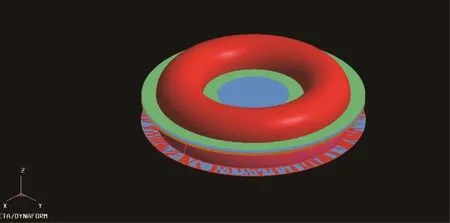

采用DYNAFORM对模型进行反向分析,模拟板坯成型过程,确定最合理的下料尺寸,避免出现裂纹、起皱、过渡减薄、回弹量偏差过大等不利情形。首先在SolidWorks中建立优化后弯头的三维模型(装配体),导入DYNAFORM中进行有限元网格划分、板料材料定义(16 mm 304L不锈钢)、DIE/PUNCH/BLINDER设置、计算和结果分析。尾部弯头改进后的成型建模见图5。

图5 尾部弯头改进后的成型建模

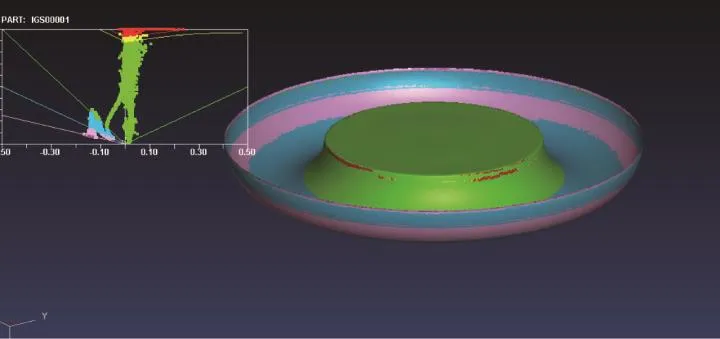

按照程序默认参数提交计算后FLD图显示,在内弧面上部局部边缘存在拉裂倾向,见图6。建模阶段已经考虑到板料边缘受到压边力作用在成型过程中出现减薄等不利因素,模具设计时单边留有20 mm裕量,成型完毕后采用机加工方式进行切除,最小厚度14.08 mm仍满足图纸要求的最小厚度。模拟表明按照分析坯料尺寸,压型过程中工作面不存在危险点,说明优化后的结构在工艺设计上是可以实现的。通过DYNAFORM反算出应下板料的外形轮廓尺寸,按照优化后方案排料,提高了材料的有效利用率。

图6 尾部弯头成型FLD分析

2.2 制造分析

优化后最大的益处是制造简单、成型精度高、焊接变形小,主要体现在:

1)优化了焊接结构。改进后左右半壳焊缝的总长度与原设计相当,但焊缝数量由9条减少至2条,且呈对称结构。在换热管穿管后尾部弯头与上/下壳体同时组对,有效地减小了组对的偏差;优化后的2条焊缝对称分布,焊接时应力相互抵消,极大地减小了焊接引起的变形。优化后的结构焊接操作位置更加方便,一次合格率达100%;

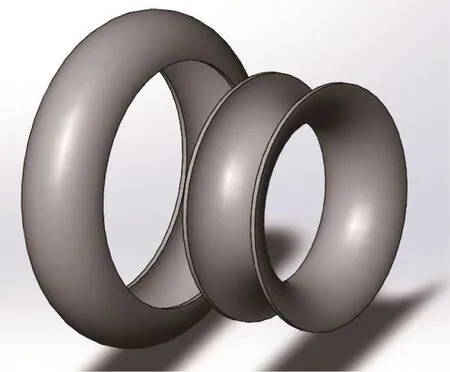

2)提高了半壳体的成型精度。为了消除压制180°半壳体时由于模具产生的侧向推力,将2个弯头拼成360°半壳体,见图7所示方案,进行压制。成型后再切成2个180°半壳体,该方法压制时模具及钢板径向受力平衡,大大提高了成型的表面质量和尺寸精度,有效地降低了组对错边量,保证了尾部弯头的焊接质量;

图7 尾部弯头原设计成型改进

3)机加工难度降低,改进结构可以方便地采用回转方式进行切割分离,切割精度大大提高;

4)解决了制造瓶颈,保证了产品交付进度。

2.3 经济性分析

1)优化后的焊缝连续,方面连续施工,降低了焊接中投入的人工周转成本;

2)改进后只需要1套模具即可快速完成所有半壳体成型,节约至少50%的模具费用,成型成本节约更加可观;

3)模具制作更加简单,节约制造周期。一体化模具压制即可完成所有半壳体成型,模具为回转曲面,可以采用常规的机加方法(如车削)制作模具,大大降低了模具的制造费用,进一步节约了成本。

3 结论

通过对尾部弯头的结构进行改进:

1)尾部弯头成型结构更为简单,减少了焊缝数量,且易于组对,焊接变形更加易于控制,提高了组焊质量,按照新方案一次成功,符合要求,在6个机组得到了应用,效果优良。

2)不但减少了成型的模具数量,且模具也容易加工,有利于弯头的成型并能更有效地保证成型后的尺寸,也保证了后续尾部弯头的组焊质量。由于焊缝数量变少,大大降低了制造以及后期再役检查成本,对同类设备的弯头结构优化具有指导意义。