副车架内高压成形加载路径的优化与试验研究*

王维伟,王 伟,徐 勇,吴金龙,郑再象

(1.扬州工业职业技术学院,江苏 扬州 225000;2.扬州大学,江苏 扬州 225500)

内高压成形工艺适合制造沿其轴线变化的具有圆形、矩形或异形等多种截面特征的空心构件,具有节约材料、减轻重量、降低生产成本、简化制造流程等众多优点,已在国外的汽车行业中得到了广泛的应用。但因其设备昂贵、工序流程复杂和工艺参数控制难等问题,需要通过数值模拟方法来弥补试验法所导致的周期长、修模量大、成本高等不足[1-4]。课题组以某副车架横梁为分析对象,对其内高压成形加载路径进行数值模拟,基于非支配排序遗传算法NSGA-II对加载路径进行多目标优化。

1 仿真实验设计与数值模拟分析

1.1 零件结构特征分析

某轿车副车架总成及其横梁横截面周长与特性如图1所示,横梁整体尺寸为1 000 mm×159.5 mm×113 mm。虽然横梁横截面周长变化较小,最小等效直径(Φ80 mm)与最大等效直径(Φ83 mm)只相差3 mm,但垂直于管坯轴线的界面形状各异,如果轴向进给与内压加载匹配不合理,会出现开裂和起皱缺陷,导致成形失败[5-6]。

图1 副车架总成及横梁横截面周长及特性

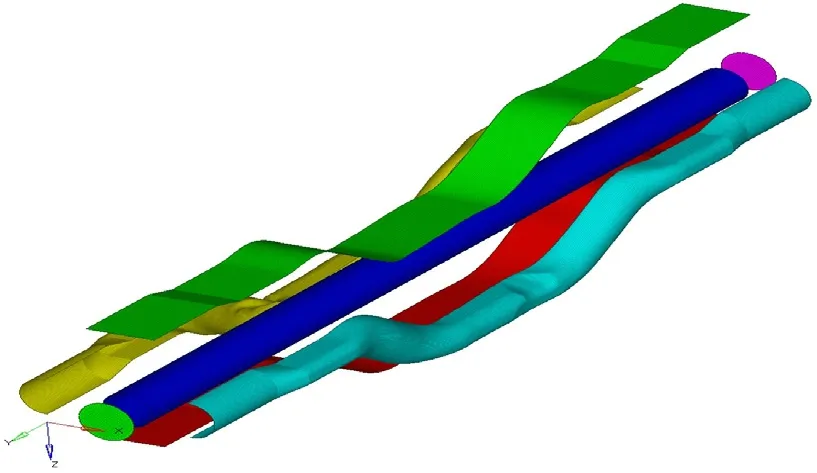

1.2 有限元模型建立

考虑到零件长度、轴向补料量、密封及过渡段等因素,管坯长度初步取1 420 mm。管坯规格取Φ80 mm×3 mm,进行预弯曲成形,可将预弯曲成形结果DYNAIN文件直接导入内高压成形模型中。在模拟过程中,内高压成形模具及冲头皆视作刚体,单元类型设置为单元面内单点积分的BT单元;管件视作可变形体,单元类型设置为单元面内全积分的BT单元,运用动态显示算法进行求解。胚管与模具之间接触设置为单向面接触[7]。管材料选用QSTE420TM,其等效应力与等效应变关系满足¯σ=468.3(0.022+¯ε)0.206。所建立的压弯模具、内高压成形模具、管件及密封头等的有限元模型如图2所示。

图2 内高压成形有限元模型

2 加载路径多目标仿真优化方案设计

2.1 目标函数

影响内高成形结果最主要的因素为轴向补料与内压加载形式。当内压上升过快而补料不足时,管坯过分拉薄甚至开裂;反之,当内压上升太慢而补料过快时,管坯出现起皱、屈曲、折叠等缺陷[8-10]。因此,寻找最优加载路径对保证管坯顺利成形至关重要。优化加载路径的主要目的有两个:1)管坯最小壁厚应该更大,最大减薄率应更小;2)管坯厚度分布应更加均匀,最大壁厚值过大易出现起皱、屈曲、折叠等缺陷。因此,应以管坯的最大壁厚与最大减薄率作为目标函数,其表达式如下:

式中,tmin={t1,t2,···,tN}min,tmax={t1,t2,···,tN}max,ti为第i个管坯单元或节点的厚度,N为管坯总的单元数目。

2.2 选择多目标优化方法

为了解决管壁壁厚增厚起皱和减薄开裂问题,现提出了一种新的优化方法:将基于精英保留非劣排序遗传算法(NSGA-II)的多目标优化求解器与液压成形数值模拟技术集成,在液压成形模拟分析过程中实现加载路径的自动优化。

算法基本流程:首先,生成有M个随机个体的父代种群P0,进行快速非劣排序并以序号作为每个个体的适应度值;其次,采用锦标赛的形式对父代种群P0进行重组、变异等,生成个体数目相同的子代种群Q0,合并种群P0与Q0为新种群Rt;最后,对Rt进行快速非劣排序,采用精英保留策略生成新一轮父代种群Pt+1,重复进化至最大代数,输出Pareto最优解[11]。

2.3 确定设计变量

内压加载曲线是由4条线段构成的连续曲线,分别代表初始屈服、成形、整形和保压4个阶段[12]。如果对整条曲线进行优化,不仅仿真次数太多,而且计算量太大,导致仿真时间太长难以实现。因此,在成形和整形阶段取10个控制点替代曲线作为设计变量进行优化,如图3所示,表述方式为:

图3 压力控制点取值范围图

式中,xp1,xp2,···,xpn是分段线性压力曲线上的控制点。

2.4 液压成形工艺参数多目标优化流程

运用NSGA-II算法对内高压成形加载路径进行优化设计,优化流程如图4所示。

图4 加载路径优化流程

3 数值模拟分析

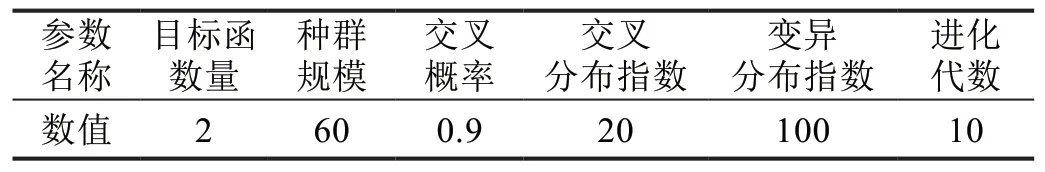

借助多学科优化软件平台调用数值模拟软件进行内高压成形分析。NSGA-II算法参数定义如表1所示。

表1 算法参数

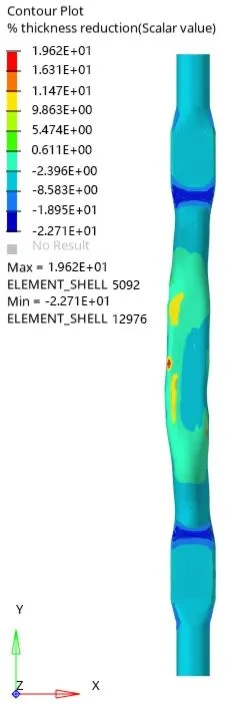

Pareto最优解集如图5所示,从图中可以看出,管坯的最大减薄率与最大厚度成反比,实际生产时可按具体需求选取最优解。抽取其中一组数据,最大减薄率为15.63%,最大壁厚为3.458 mm,对比如图6所示的未优化的模拟分析结果,最大减薄率为19.62%,最大增厚率为22.71%(即最大壁厚为3.681 mm),最大减薄率和最大增厚率分别下降了3.99%和6.06%。

图5 Pareto最优解分布图

图6 未优化横梁减薄率云图

4 副车架横梁内高压成形试验

横梁内高压成形试验是在自行开发的2 000 t板框式内高压成型机上完成的,试验加载路径如图3中的加载路径3所示。试验时,在压弯后管件的外壁上涂二硫化钼润滑脂,以减小模具对管件滑动的阻力。内高压成形设备及成形后的横梁如图7所示。

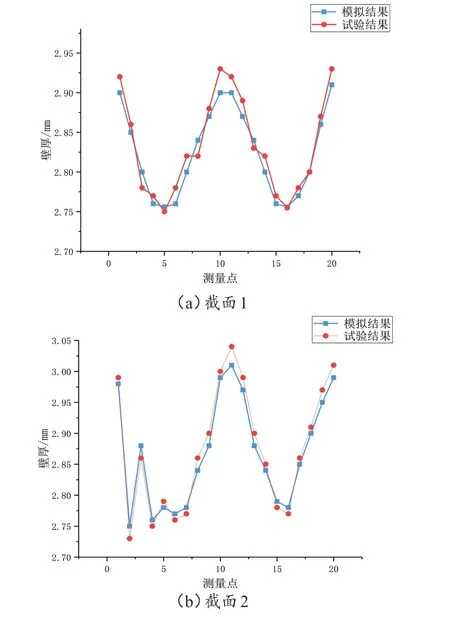

为了验证内高压成形数值模拟结果的可靠性,对副车架横梁4个主要截面取20个测量点测量壁厚,如图7(b)所示。测量结果与仿真结果对比如图8所示。

图7 内高压成形设备及成形件

由图8(a)可知,截面1处最大壁厚为2.93 mm、最小壁厚为2.76 mm,壁厚分布均匀。减薄发生在上下胀区,两侧非胀区几乎没有减薄。由图8(b)可知,截面2处壁厚分布的波动较明显,且局部出现3.04 mm的增厚,但整体以减薄为主,最小壁厚为2.73 mm。图8(c)即截面3,壁厚分布情况较均匀,与截面1类似,最大壁厚为2.92 mm,最小壁厚为2.63 mm。由图8(d)可知,截面4处最大壁厚为3.35 mm,最小壁厚为2.52 mm,内侧增厚、外侧减薄均较明显。

图8 试验与仿真结果对比

综上分析,试验结果与仿真结果整体吻合度较高,仅存在较小误差,导致误差的因素大致有以下几点:1)测量误差,试验测量点与仿真模型取点位置存在误差。2)有限元模型误差,数值模拟中摩擦系数、边界条件等因素与实际情况存在误差。

5 结论

1)内高压成形试验结果与仿真结果吻合较好,采用数值模拟方法完成副车架内高压成形加载路径的优化设计是可行的。

2)基于NSGA-II的自动寻优、一次优化可获取多个Pareto最优解,可供选择的工艺方案更全面。

3)内高压成形过程中采用数值模拟方法可快速完成工艺方案设计和工艺参数寻优,极大地缩短产品推向市场的时间,降低制造成本,提高生产效率。