水冷机组通风控制全闭环系统设计

王天虬 王 杰

(1.南通醋酸纤维有限公司;2.宜兴市科学技术协会)

水冷机是一种通过改变冷媒介质压力来达到制冷目的的机械设备,常见的形式有螺杆式、离心式等。 制冷剂在蒸发器中由液态转为气态从而吸收被冷物体的热量, 冷凝器将高温制冷剂重新冷凝为饱和液体, 油分离器则将制冷剂蒸气与油分离,在压缩机推动下制冷蒸气在系统中循环。

水冷机组在企业生产中的大规模应用,使得水冷机组环境通风系统成为研究热点。 曹可乐等通过采集中央空调系统运行参数,从而对水冷机组是否运行在最优组合状态进行评估[1]。 杨俊俊和欧阳超提出了变频调速的方法,实现了水冷机组稳定运行[2]。吴邵华通过将冷冻水系统、冷却水系统和DDC控制系统相结合设计了一个机房群控系统,实现了对冷冻机组运行状态的实时监控和报警处理[3]。

长时间带负荷运行的水冷机(离心机与螺杆机)机头温度可高达75 ℃,如果水冷机组的环境温度持续偏高,将导致机头温度继续升高,触发联锁保护停机,影响生产的稳定性,严重时可能引发电网波动。 因此,有必要设计一种水冷机组通风控制全闭环系统,实时关注水冷机组运行状况,为生产保驾护航。

1 系统架构与算法

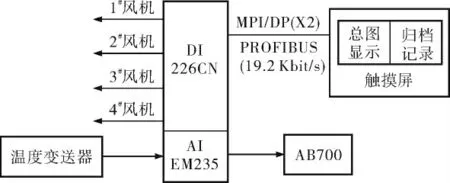

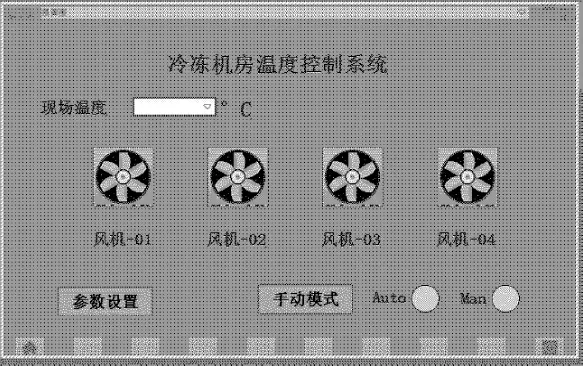

如图1所示, 水冷机组通风控制全闭环系统由控制器和上位机两部分组成。 其中,控制器采用西门子PLC 226CN;模拟量输入输出模块采用EM235,用于读入现场温度变送器信号,同时输出标准电流信号给AB700变频器用于调节风机转速。 采用KTP1200触摸屏作为上位机接收来自控制器的数据,具体包括风机启停信号、手/自动状态信号、现场温度及PID参数等。

图1 系统架构

比例-积分-微分控制,即PID控制器,常用于闭环控制系统中[4]。 增量式PID表达式如下:

其中,u(k)为控制器输出,Kp为比例系数,e(k)为控制器输入,T为采样周期,Ti为积分时间常数,Td为微分时间常数。 PID控制器中,比例部分能反映输出偏差的大小,使得控制器的输出包含与偏差成正比的分量;积分部分能消除系统稳态误差;微分部分能消除系统振荡,改善系统的动态特性。

2 硬件电路设计

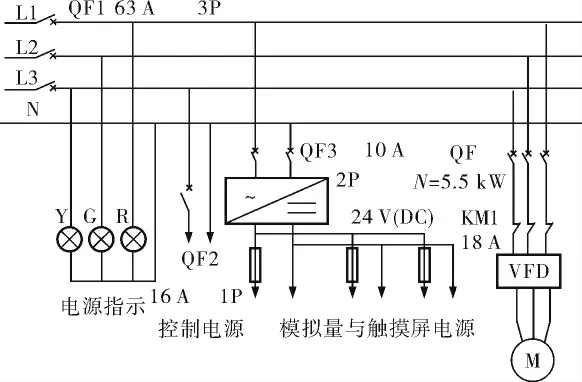

硬件电路由配电回路(图2)、二次回路与控制回路3部分组成。 单台电机功率为5.5 kW,单相最大电流为8.3 A,本设计为4台电机同时运行,最大电流为33.2 A, 考虑到单台电机的启动电流约为电机额定电流的5倍,约为41.5 A,同时考虑到1.5倍的裕量, 故三相塑壳空气开关的整定值为63 A,本系统中笔者选择德力西CDM3型带过流保护功能的三相塑壳空气开关作为配电回路的主开关。每一相与中性线间分别接红、绿、黄3种颜色指示灯,从而判断三相电路工作是否正常。 取L3作为二次回路的电源,L1作为控制回路的电源, 分别选用施耐德16 A、10 A空气开关作为二次回路、控制回路的主开关。控制回路24 V(DC)开关电源转换后作为模拟量和触摸屏的电源,开关电源型号SITOP PSU8200。

图2 配电回路

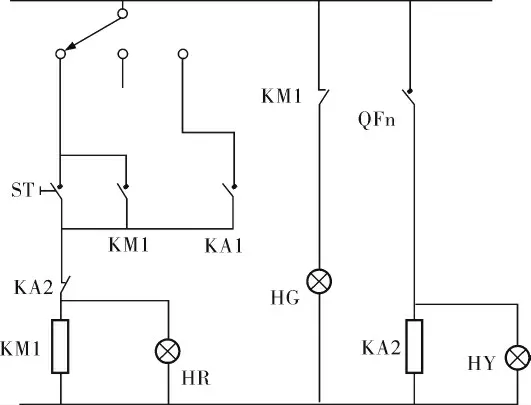

二次回路(图3)中,KA1为输出继电器的常开触点,所在回路为自动回路,由PLC的数字量输出控制触点的闭合与断开。 ST为启动按钮,所在回路为手动回路,按钮ST按下时,接触器KM1线圈得电,KM1触点与ST并联,实现回路自锁。 输出继电器KA1为双触点型继电器, 接触器KM1选择双触点型交流接触器。 风机运行时,KM1的常闭触点所在回路断开,绿色指示灯熄灭,风机停止状态下绿色指示灯亮起。

图3 二次回路

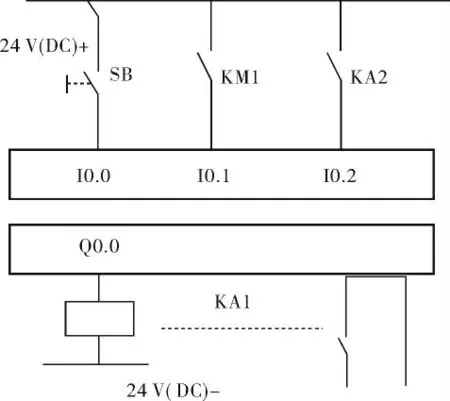

控制回路(图4)中,KM1为接触器的辅助触点,闭合时,PLC得到电机运行信号。 KA2为中间继电器的一组触点,闭合时表示风机处于故障状态。

图4 控制回路

3 控制器程序与上位机设计

3.1 控制器程序

现场安装有4台风机为冷水机组环境降温,均设置有自动、手动开启、手动停止3种状态,分别采用数字量输入端I0.0、I0.1、I0.2接收唯一状态选择信号。PLC接收到自动信号I0.0输入时,复位手动开启辅助继电器M0.2, 接收到手动信号I0.1输入时,复位自动状态辅助继电器M0.1, 以保证手动与自动状态选择的唯一性。 手动状态下,数字量输入端I0.3、I0.4、I0.5、I0.6分别控制4台风机, 可以启动任意一台或几台风机。 自动状态下,4台风机相隔5 s依次启动,1#风机在PLC接收到自动信号输入时立刻启动,即Q0.0立刻输出,同时启动定时器T33定时5 s,定时时间到后启动2#风机,定时器T34、T35 作为3#、4#风机的延时启动定时器。

Micro/Win编程软件提供了8路PID模块功能,使能端由辅助继电器SM0.0使能, 根据输入过程变量(PV)与组态信息进行PID运算。PID0_INIT是回路号,使用PID回路模块时,会根据现场采集量和控制结果数据进行转换处理。 考虑到本设计监测对象为现场温度值,因此给定范围的上、下限分别设定为40、0 ℃,采样周期为1 s,回路输出类型采用模拟量单极性输出,范围低限、高限分别为6 400、32 000。 使能低限报警为0.10,高限报警为0.90。

每个PID回路有两个输入量, 即给定值(SP)与PV值。 SP值是人为设定的固定值。 现场采集的温度数据作为PID模块的输入,不能直接进行PID运算,需要先进行标准化转换[5],即转换为标准的浮点型标准值,范围在0.0~1.0之间。 数据的标准化过程分为两个步骤: 第1步将输入数据转换为浮点型实数,如EM235输入数据为16位整型,范围在0~32 768,先将输入值转换为双整型数,范围为[-32768,32768], 再将24位双整型数转换为实数;第2步将实数标准化,即转换为0.0~1.0之间的标准值,可依据下式实现:

其中,RNorm为标准值;RRaw为未标准化的实数值;Span为值域,即最大可能值与最小可能值之差,通常单极性时取32 000,而双极性时取64 000;offset为偏移量,分为单极性与双极性两种情况,单极性时其值为0.0,双极性时RNorm以0.5为中心变化,offset取值0.5。 输出模拟量为0.0~1.0间的标准值, 需要将其转换为工程量才能驱动变频器负载[6],实现模拟量控制,可依据下式实现:

其中,Rout为工程量输出;Mn为PID运算后的标准化数值。

3.2 触摸屏组态

触摸屏将水冷机的运行状态直观呈现给维护人员,并提供参数设置、手/自动转换功能。触摸屏地址为1,PLC地址为2, 可以选择多种通信媒介,本设计中采用双芯紫色通信电缆,特性阻抗为150 Ω,符合PROFIBUS/DP总线标准规范。 PLC与触摸屏之间通信比特率为19 200 bit/s,PROFIBUS总线连接器内部集成220 Ω终端电阻,减弱了因阻抗不连续产生的信号反射现象,保证信号传输的稳定性。

触摸屏中新增布尔型变量start-01、start-02、start-03、start-04作为风机运行变量,以0为绿色表示风机停止,1为红色表示风机运行。 主界面如图5所示, 包含手/自动切换按钮, 自由切换工作状态,还包括参数设置按钮,可以切换到参数设置界面,对PID参数、温度报警阈值进行调整。

图5 触摸屏主界面

4 变频器参数设计

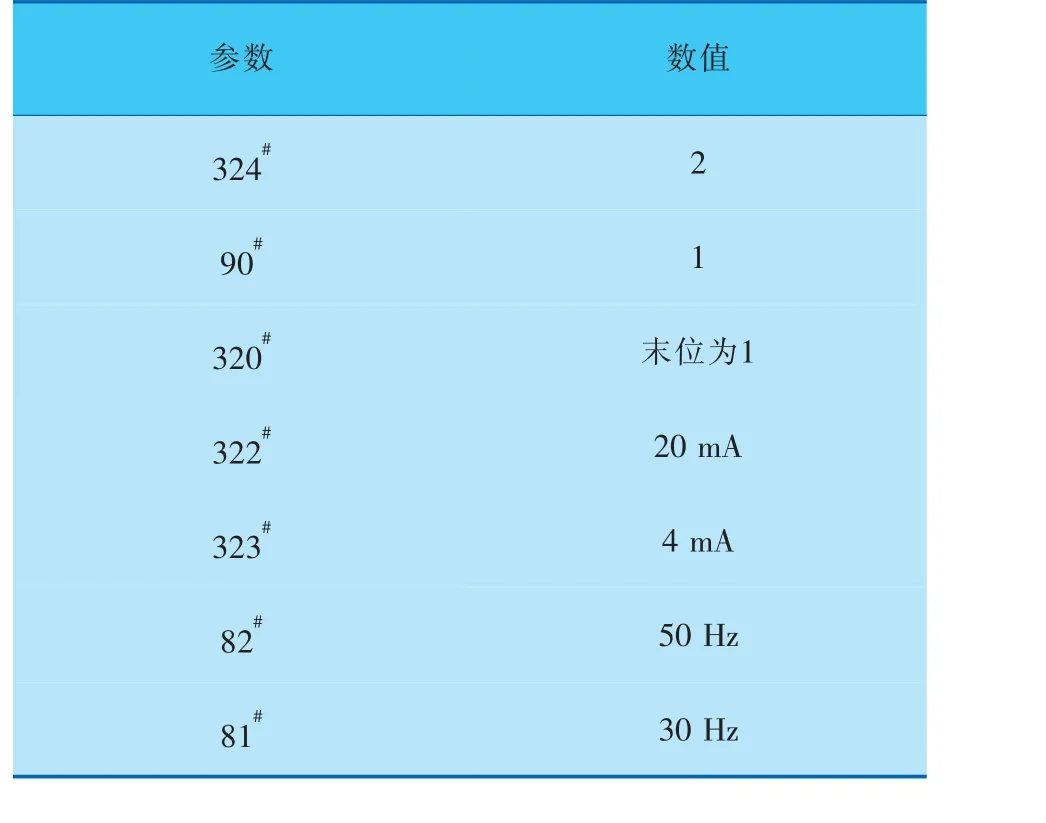

电动机铭牌电压为380 V,电流为8.8 A,转速为2 800 r/min,频率50 Hz,功率5.5 kW,功率因数0.82。 变频器选用AB700型变频器,R、S、T为输入交流电源线,信号线选择0.75 mm2屏蔽双绞线,本设计中选用模拟量输入通道1,17#、18#端子短接,1#、2#端子接收来自PLC的电流信号。 EM235提供标准4~20 mA信号给变频器用于频率控制, 变频器速度控制范围组态为30~50 Hz,具体参数设置见表1。

表1 参数设置表

5 实验验证

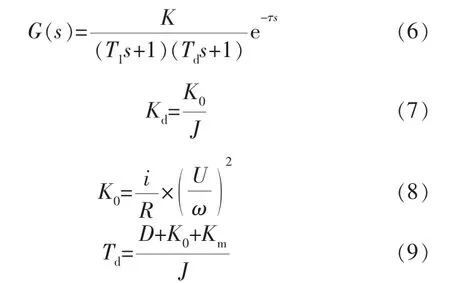

风机控制过程分为维持温度不变和改变转速调温两部分,前者是纯滞后的控制过程,后者则是一个时间常数惯性过程,传递函数如下:

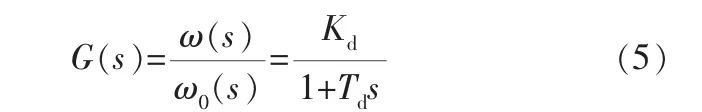

其中,T1为时间常数,k1为增益系数,τ为滞后系数。 控制器通过调节变频器的输出频率使得风机的频率发生改变,其传递函数通常设定为惯性环节,电机频率与转子速度的传递函数如下:

其中,Kd为微分系数。 将笔者设计的通风系统表示为两个惯性环节与一个滞后环节的串联系统,传递函数如下:

其中,K为系统增益,K0为电机增益,J为转动惯量,D为摩擦系数,Km为常数,i为极对数,R为转子电阻值,U为电源电压,ω为角频率。

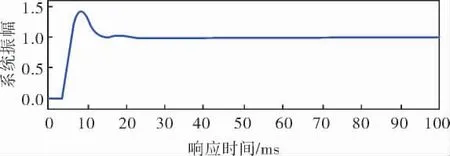

采用MATLAB中的SIMULINK工具来进行仿真运行,系统传递函数如式(5),考虑到系统突变运行的情况, 输入采用阶跃函数作为系统输入,滞后系数τ=2.6,Ti=8.9,Td=0.7,K=1.4,调节部分比例系数Kp=2.4,积分系数Ki=0.4,微分系数Kd=3.0,得到如图6所示的仿真波形。 由图6可以看出,系统调节效果良好,可以将温度稳定地控制在设定值附近,波动较小,具有很好的适应能力。 由仿真所得数据进行实际编程测试,系统温度调节功能良好,能将环境温度稳定控制在设定值,有效保障水冷机组的稳定运行。

图6 系统响应仿真波形

6 结束语

笔者设计了一个水冷机组通风控制全闭环系统,以西门子PLC 226CN为控制核心,AB700变频器为驱动电源,KTP1200触摸屏为上位机,同时设计了控制回路、配电回路和二次回路。 实验及仿真证明,笔者设计的系统能将环境温度稳定控制在设定值,保障了水冷机组的正常运行,确保了生产的安全进行。