批量生产模式下基于客户满意度的设备视情维护策略优化

汤乐成,刘勤明,张震宇

(上海理工大学 管理学院,上海 200093)

0 引言

随着社会和科学的飞速发展,客户对产品的各方面要求逐渐增多,这种现象不仅使生产经营型企业对生产设备的要求更加精细化和现代化,还使客户满意度成为了企业一个新的关注对象,而昂贵复杂的设备意味着进行设备维护成为了企业的一项重大开支,正是这两种变化促使企业在进行设备维护决策时将客户满意度纳入了考虑范围。

批量生产作为大部分企业选择的主要生产模式,具有成本低效用高等特点,目前国内外有关批量生产的维护决策研究有很多。HNAIEN等[1]研究了单设备多产品下的批量生产和预防性维护调度问题,以总成本为目标函数提出了混合整数线性规划模型。FITOUHI等[2]将预防性维修与战术生产计划相结合,提出了解决有限计划期内批量生产问题的模型。LAI等[3]针对考虑不完全制造和紧急维修政策的生产批量问题,提出一种由确定维修策略决定生产批量的最优决策方法。FAKHER等[4]和胡家文等[5]分别研究了在批量生产结束后,根据设备的故障类型或运行负荷状态进行预防性维护活动决策,建立了一个以期望利润最大化为目标的综合优化模型。文献[6]~文献[9]考虑多种随时间而随机退化的批量生产系统,提出了基于每台机器预测故障概率的维修策略和基于目标服务水平的生产控制策略,以满足各时段的动态随机需求,并建立了生产、质量和维护的集成模型,使总成本最小化。XIAO等[10]考虑到设备可靠性对生产率的显著影响,研究了产品质量衰减情况下的设备维护和生产决策联合优化问题,以同时提高设备效率和产品质量。上述文献研究了批量生产模式下的多种不同系统的视情维修决策问题,但均只以维修成本作为总成本构建模型,并未考虑实际情况中客户因素对维修和生产的影响。

在订单交付过程中,不同客户往往对订单有不同的需求(产品质量、交付时间、产品数量等),因此引入客户满意度可以有效地将客户需求与生产维修相结合。罗正清等[11]在2002年首先对几个常用的代表性的客户满意度模型进行了介绍和优缺点分析。NEZAMI等[12]在上文的基础上提出了多种不同维护方式对延长设备寿命和提高满意度的影响。DAI等[13-15]将客户满意度加入了总保修成本中,提出了多种灵活的预防性维护策略,并验证了提供适当的预防性维护能够有效地提高客户满意度。TRIGOS等[16]针对批量生产模式下的订单拒绝接受问题,以利润最大化为总优化目标,提出了有限生产时间内最大化客户满意度的策略模型。金玉兰等[17-20]研究了客户满意度在租赁设备中的应用,以惩罚成本大小表示客户的满意程度加入总成本模型中,能简洁有效得求出模型得最优解。HO等[21]将客户价值、客户满意度和服务质量相联系,采用结构方程模型证明了提供高质量、低成本的服务可以创造更高的客户价值。可以看出,上述文献在客户满意度方面一般都是定性研究,或将其转化为惩罚成本,很少有将其展开进行过定量分析。

综上所述,本文针对企业面临来自不同客户的不同要求订单时的维修决策问题,提出了基于客户满意度的视情维修策略模型。在建模过程中,结合设备加速劣化情况和维修阈值确定维修策略,将总成本模型拆分为设备运行成本模型和满意度模型两部分,先以生产过程中产生的库存成本和维修成本构成设备运行成本模型,再以产品质量、交付时间和排队时长构成满意度模型,并通过层次分析法确定各项指标的权重,若结果为正数,则产生奖励成本,反之则产生惩罚成本,最后进行求和得到总成本模型。本文创新性地将企业实际运作中影响客户满意度的因素进行了细致分析和建模,以生产批量大小、预防性维护阈值和质量更换阈值作为决策变量,总成本作为优化目标构建了模型,并通过算例验证了模型的实际有效性。

1 问题概述

考虑某企业的一个大型机械生产设备,该设备能以p个/天的速度生产某产品。在实际情况中,运作良好的企业在一年四季中会源源不断地收到来自不同客户的订单,每个客户对产品都有不同的质量要求、交付期限要求,若排队时间过长或交付产品无法满足客户需求则会导致客户满意度下降,从而产生惩罚成本。相反地,若实际完成情况高于客户期待值则会提高企业信誉或知名度,产生奖励成本。因此,本文研究的问题是,在企业运营的不同时期接收到订单时,如何合理安排生产计划和维修计划才能使企业的总成本最低。

2 符号说明和假设

2.1 符号说明

2.2 模型假设

(1)批量生产过程中会因为设备劣化而发生故障,此时通过不计时间的小修可将设备恢复至劣化前状态。

(2)系统在进行批量生产过程中,无法实时获取系统状态,需在结束后对设备进行检测以获取该批量生产结束后设备的劣化程度。

(3)批量生产过程中的产品处于封闭状态,不产生库存费用。

(4)订单交付时的次品率等于此时库存中整体的次品率。

(5)在进行连续订单的生产过程中,可在完成一笔订单的生产后根据下一笔订单的情况对决策变量进行调整,时间忽略不计。

(6)不考虑客户在排队过程离去的情况。

(7)交付过程的时间忽略不计。

3 设备劣化与维修

3.1 设备劣化过程

设备在进行生产作业的过程中会逐渐磨损累积劣化,考虑到劣化过程是一个不可逆的、单独的和具有非负增量的随机过程,本文采用马尔可夫过程中的一种特殊过程——Gamma过程来描述设备故障率随时间单调递增的渐进过程。定义λ(t)为设备在t时刻的故障率函数,初始故障率为λ(0)=0,t1~t2时刻的故障率增量λ(t2)-λ(t1)服从形状参数为α,尺度参数为β的Gamma分布,记为g(α,β,τ),则t2时刻的故障率为:

(1)

记第n-1次维修与第n次维修之间的作业过程为第n次生产周期,根据式(1)将t1~t2时刻的故障率变化拓展到第n次批量生产内,则当t时刻生产结束时设备故障率为:

(2)

产品质量的下降是随着设备故障率上升而单调递减的随机过程。根据BOUSLAH等[22]对虚拟年龄的定义,引入次品率与故障率的线性关系式:

μ(λ(t))=d0+η·[1-e(-θ·λ(t)γ)]。

(3)

式中:d0为设备全新状态下的初始次品率,η为质量退化的边界值,θ和γ为正常数。

3.2 视情维护策略

考虑到设备维修的经济性和灵活性,以及批量生产的不可中断性,本文采用基于设备状态的视情维护策略。在第n次批量生产结束后,对设备故障率进行检测,记为λn(t),同时设立预防性维护阈值V和质量更换阈值W以确定维修方式。

(1)λn(t) λn+1(t)=λn(2t)。 (4) (2)V≤λn(t) λn+1(t)=bnλn(t+anTn),0 (5) 式中:0 在批量生产中,由于设备的生产速率恒为p,生产批量大小恒为Q,每个生产周期的时长均相同,即Tn=Tn-1=…=T1=T=Q/p。当n=1时,设备为全新状态,由式(5)的递归关系可推导出第n个生产批量周期设备故障率函数为[24]: t∈(0,Tn)。 (6) (3)λn(t)≥W,进行费用较高、更为耗时的质量更换,质量更换能使设备的劣化状态恢复至全新状态。 (4)设备运行过程中突发故障,进行不改变劣化状态且不计维修时间的小修。第n个生产周期突发故障次数可通过对式(6)的积分得到: 0≤t≤Tn}。 (7) 企业完成一笔订单所产生的成本可以分为内部运作所产生的成本即设备运行成本,以及外部运营所产生的成本即客户满意度成本。 假设在某一时刻,一台处于全新状态的设备需要完成订单量大小为Ok的订单k。在批量生产过程会产生设备维修成本和产品库存成本,而在订单交付中,若未满足客户需求则会产生额外的惩罚成本。记生产批量大小为Qk,预防性维护阈值为Vk,质量更换阈值为Wk,则每次批量生产时长Tk=Qk/p。 (1)设备维修成本MCk 由于到达订单交付期限就必须进行产品交付,则总生产时间为tk。第n次批量生产的维修成本取决于该次的维修方式以及小修次数,生产结束后设备故障率为: (8) 生产过程中设备故障次数为: (9) 由式(8)和维护策略可得第n次批量生产结束后的设备维修成本为: (10) 式中:χ(Aj)为示性函数,j∈{1,2,3},A1表示预防性维护,A2表示质量更换,A3表示不进行维修。Aj中所有事件为互斥事件,当Aj发生时,χ(Aj)=1,否则χ(Aj)=0。 由式(9)可得第n次批量生产中的小修成本为: RCn,k=⌈ψn,k⌉·rc。 (11) 式中rc为单次小修的成本,由于故障次数ψn,k是由积分得出,因此存在小数需向上取整。 由于订单k的批量生产次数Nk需满足条件:总批量生产周期小于等于总生产时间,即 (12) 因此,由式(10)和式(11)可得完成订单k的维修成本为: (13) (2)库存成本ICk 系统生产的产品在到达交付期限之前均会产生相应的库存费用,即在每个生产周期内的库存成本可分为批量生产时和维修时分别产生。根据假设,在第n+1次批量生产过程中产生库存成本的仅为前n次生产总数,则第n+1次批量生产产生的库存成本为: Qk·n·ic·Tk。 (14) 式中ic为单位天数单个产品的库存成本(包含次品)。 第n+1次维修产生的库存成本为: (15) 由式(14)和式(15)可得,完成订单k的库存成本为: (16) 本文考虑的客户满意度包含订单签订之前的客户排队时间、订单完成中的产品质量,以及订单结束后的交付产品数量。客户排队时间过长会导致客户因此减少订单份额或延长交付期限等,从而降低客户满意度,而到达交付日期时不符合订单要求的产品质量和产品数量同样会导致客户满意度的下降。记订单k的质量要求(次品率)为qk,交付期限要求为tk,最长等待时间为wtk。若未能达到客户要求会导致客户满意度下降,相反地,若实际结果优于客户期待值则会相应地使满意度上升。 4.2.1 产品数量和产品质量 当t=tk时,产品库存量为: (17) 记初始次品数d0=0,根据式(3)次品率和故障率的线性关系式,得出第n次批量生产的次品数为: DIn=Qk·μ(λn(Tk))= Qk·η·[1-e(-θ·λn(Tk)γ)]。 (18) 总次品率为: DPk(tk)= (19) 4.2.2 客户排队时间 由于客户的排队状态是一个随机过程,而排队论是对顾客的到来过程和服务时间的统计和建模,得出各种指标(顾客等候时间、逗留时间等)的求解,因此本文采用排队论中的M/M/1/∞排队系统来有效地估计客户的平均等待时间。假设订单的到达过程服从参数λ的泊松流,且均为订单k。即相继到达的两笔订单的时间间隔服从参数λ的负指数分布,且在时间(0,t]内到达的订单平均数E[N(t)]=λt,则单位时间内到达客户的平均数为λ。服务台为单个生产设备,订单所需的服务时间为总生产时间和总维修时间之和,即 (20) 式中μ为单位时间内服务的人数,1/μ为平均服务一个人所用的时间。 记X(t)为t时刻系统内的客户数,pj(t)=P(X(t)=j),则生灭过程的微分差分方程组为: (21) 根据生灭过程的极限定理,记服务强度ρ=λ/μ,窗口前没有客户的概率p0=1-ρ,有j个客户的概率pj=ρk(1-ρ),则整个系统内的客户数为: (22) 订单k的平均等候时间为: (23) 4.2.3 总模型及权重求解 综上所述,可以通过各项指标的实际完成情况和订单要求来计算该指标的实际完成度,再与其所占权重(重要度)相乘,而后进行求和,即可得到客户满意度函数: (24) 式中w1、w2和w3分别为客户对交付产品数量、产品质量和排队时间的偏重程度,需分别进行求解,由于不同客户的具体要求均不相同且相对主观,而层次分析法比较适用于具有分层交错评价指标的目标系统,且目标值又难于定量描述的决策问题。因此本文采用层次分析法对上述3个权重数值进行求解。 表1 判断矩阵标度定义 将上述客户的3个需求根据表1进行两两比较,可得到量化后的判断矩阵Z: (25) 求得矩阵Z的最大特征根ξmax,代入式(26)计算一致性指标CI: (26) 随机一致性指标RI和判断矩阵的阶数有关,一般情况下,矩阵阶数越大,则出现一致性随机偏离的可能性也越大,其对应关系如表2所示。 表2 平均随机一致性指标 根据表2求得一致性指标RI,代入式(27)计算一致性比例CR: CR=CI/RI。 (27) 若CR<0.1,则认为判断矩阵可以接受,反之应对判断矩阵进行修改。若判断矩阵可以接受,则求出最大特征根ξmax对应的特征向量,并对其做归一化处理,得到w1、w2和w3的值。 由式(12)、式(15)和式(24)可得完成订单k的总成本模型: Ck=MCk+ICk-Satk·ck; (28) 式中,ck的大小反映了客户k对企业的重要程度,客户越重要,ck的绝对值越大。当Satk<0时,ck=c1为惩罚成本系数;当Satk≥0时,ck=c2为奖励成本系数。 上述总费用模型包含了大量的随机因素且涉及了多个变量,因此想要得到确切的解析表达式或精准的数值解十分困难。鲸鱼算法是一种新型的群智能优化算法,它通过模拟鲸鱼围捕猎物的行为来对模型进行寻优,具有结构简单、参数少和搜索能力强等优点。具体的算法步骤如下: 步骤1确定鲸鱼的种群规模X,随机生成鲸鱼的初始位置X(Q,V,W),初始化系统参数a,b,A∈[-a,a],C∈[0,a],l∈[-1,1]和最大迭代次数iter。 步骤2根据式(28)计算出每只鲸鱼的适应度后进行比较,确定适应度最优的鲸鱼个体,记为Xbest。 步骤3随机生成参数p∈[0,1],若p<0.5则选择包围猎物,执行步骤4或步骤5;反之选择使用起泡网驱赶猎物,执行步骤6。 步骤4当|A|<1时,鲸鱼选择向最优个体移动,位置更新公式为: (29) 步骤5当|A|≥1时,鲸鱼选择向随机个体移动,位置更新公式为: (30) 步骤6使用起泡网驱赶猎物时仅向最优个体移动,位置更新公式为: (31) 步骤7重新计算各鲸鱼的适应度,更新最优鲸鱼个体的位置。 步骤8判断是否满足终止条件(达到最大迭代次数)。若满足则执行步骤9,否则令t=t+1,重复执行步骤3~步骤8。 步骤9输出最优鲸鱼个体的适应度值及所处位置Xbest(Q,V,W)。 假设某企业收到一笔订单k,订单量大小为10 000件,质量要求(次品率)为3%,交付时间为250天,最长等待时间为30天。本文考虑的是大型机械生产加工设备,如大型卧式车床。设备劣化过程服从形状参数α=1.13,尺度参数β=0.86的Gamma分布[7]。生产速率为50件/天,各维修成本单价如表3所示。通过对目前市场客户对产品的普遍要求情况进行分析,假定判断矩阵 表3 不同维修方式的维修费用和天数 设最大迭代次数iter=1 000,a=2,b=1,种群规模X=50,参数a随迭代次数逐渐递减到0。将上述参数代入总成本模型中,运用Python3.7进行编程求解,求得当Q1=650,V1=11%,W1=18%时,企业总成本最低为Ck1=47 476.73。 目前大部分国内外文献构造的模型并未将客户满意度与维修策略相联系,本文将相同的参数代入不考虑客户满意度的成本模型中,得到模型最优解为Q2=850,V2=14%,W2=29%,此时企业总成本为Ck2=34 267.39。将考虑客户满意度的模型记为模型1,不考虑客户满意度的模型记为模型2,表4和表5分别表示两个模型最优解下的维修情况和订单实际完成情况。 表4 模型1和模型2最优解下的维修情况 表5 模型1和模型2最优解下的订单实际完成情况 为了获得最佳决策变量和企业总成本之间的变化规律,需要分析最优维修策略对各成本参数的敏感程度。本文采用只改变一个参数,固定其余参数不变的方法,来分析不同的参数取值对优化目标和优化结果的影响。需分析参数有预防性维护成本pc1,质量更换成本pc2,小修成本rc,库存成本ic,惩罚成本系数c1,奖励成本系数c2。一般情况下,上述参数满足条件:pc2>pc1>rc,c1>c2。参数变化幅度为-50%~+50%,具体的变化情况如表6所示。 表6 灵敏度分析表 分析数据结果可知: (1)批量生产大小Q对预防性维护成本pc1和质量更换成本pc2较为敏感。当pc1逐渐增大时,Q随之增大,使设备运作时间变长,劣化更剧烈,从而更加倾向于使用质量更换。相同的,pc2的增加会导致Q的减少,增加使用预防性维护的次数。 (2)预防性维护阈值V对预防性维护成本pc1较为敏感。当pc1逐渐增大时,设备进行质量更换显得更为经济,增大Q以减少进行预防性维护的次数。 (3)质量更换W对质量更换成本pc2较为敏感。与分析结果2原因相同,当pc2逐渐增大时,因为pc2的数值较pc1更大,所以大幅增加W使设备倾向于预防性维护。 (4)总成本C对预防性维护成本pc1、质量更换成本pc2和库存成本ic最为敏感,对小修成本rc和奖励成本系数c2较为敏感,对惩罚成本系数c1不敏感。经过计算,在总成本中,pc1占比约45%,pc2占比约31%,ic占比约为15%,rc和c2占比相对较少,而c1和c2为互斥关系,c2存在时c1=0。因此,任意成本单价的增加都会导致总成本的提升。 本文针对批量生产模式下的设备维护决策问题,考虑了设备加速劣化过程和不同维护方式,将产品质量、订单完成时间和排队时长融合,以总成本为目标函数提出了基于客户满意度下的最优视情维护策略模型。并在算例部分使用新型的鲸鱼算法对模型进行求解,求得3个决策变量预防性维护阈值、质量更换阈值和批量生产大小的最优取值,最后通过具体数值验证了模型的有效性,并对各成本参数进行了灵敏度分析。 本文研究的是单订单、单设备的生产维修决策,然而在实际中,企业往往有多个相同类型的生产设备且会同时面临多个订单。今后的研究会在此基础上,将范围拓展到多订单多设备,考虑设备之间的调度问题和订单完成的先后问题,以更符合企业的实际需要。4 模型构建

4.1 设备运行成本模型

4.2 客户满意度模型

4.3 总成本模型

5 模型求解

6 算例分析

6.1 数据准备

6.2 结果分析

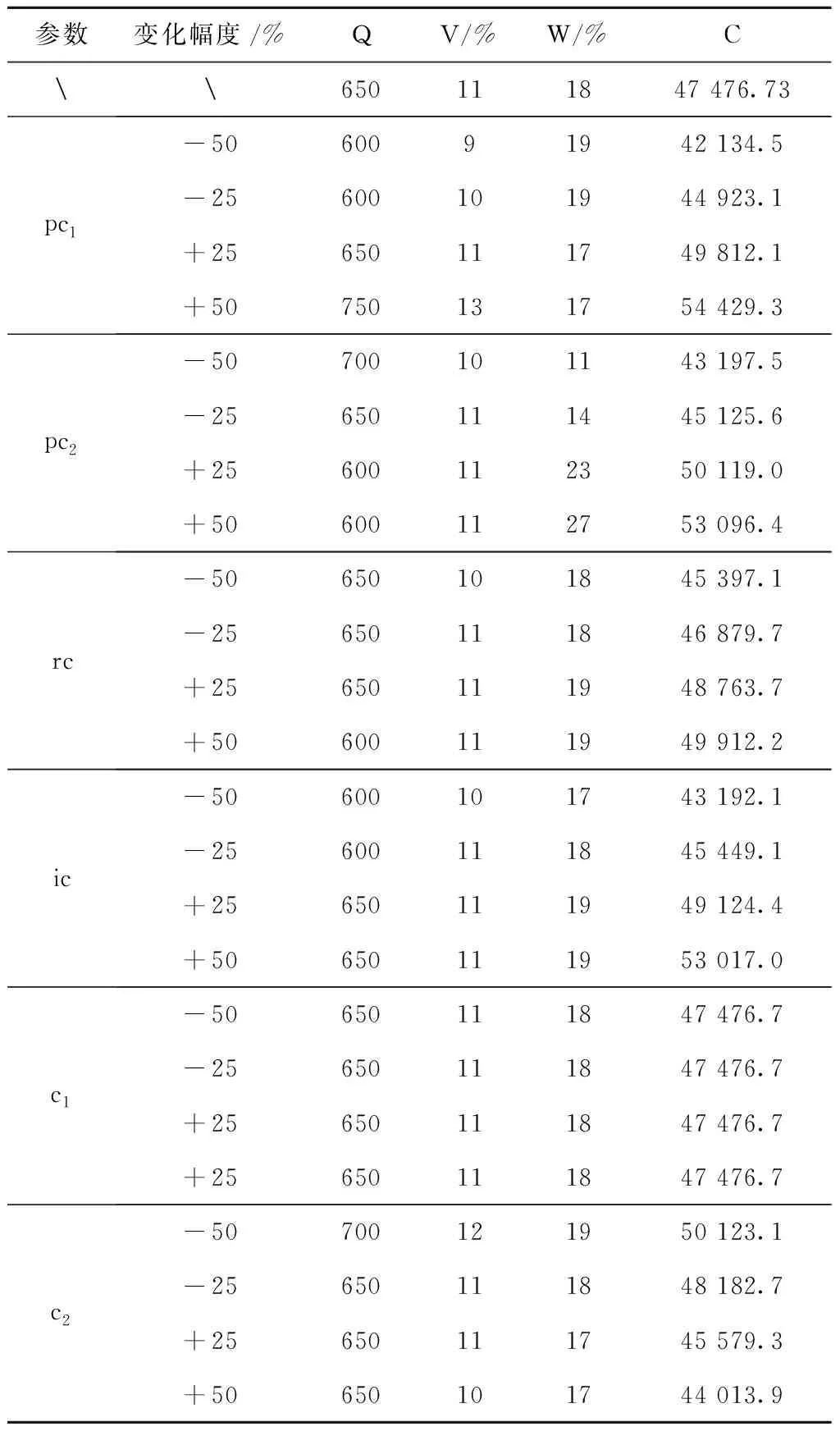

6.3 灵敏度分析

7 结束语