不同发泡倍率聚乙烯醇基缓冲包装材料性能

黄欣洁,郭红革,王冬梅,2

不同发泡倍率聚乙烯醇基缓冲包装材料性能

黄欣洁1,郭红革1,王冬梅1,2

(1.齐鲁工业大学 轻工学部,济南 250353;2.深圳职业技术学院 传播工程学院,广东 深圳 518055)

探究聚乙烯醇(PVA)基发泡材料的缓冲包装性能,为PVA基发泡材料应用于易渗出水溶性液体的产品包装提供一定的理论依据和实践经验。采用化学发泡法制备不同发泡倍率的PVA基发泡材料,研究其微观结构、吸水性能和不同条件下的缓冲性能。不同发泡倍率下,5种密度PVA基发泡材料均具有良好的吸水性和保水性,且吸水率越高,保水性越差。在干燥状态下,材料的质地较硬,且其缓冲性能随着发泡倍率的增大而减小,材料吸水后变得柔软且富有弹性,当吸水率达到58.0%后,材料的缓冲性能则急剧下降。经综合比较,密度为0.146 g/cm3的PVA基发泡材料具有良好的吸水性能、保水性能和缓冲性能,在材料的吸水率低于58.0%时,可满足易渗液体容器的锁水和缓冲包装需求。

聚乙烯醇基发泡材料;缓冲包装;发泡倍率;吸水性;保水性

高分子发泡材料以高分子聚合物为基本组分,内部分散有大量的气体微孔,具有质轻、隔热、降噪、缓冲等特点,被广泛应用于建筑、缓冲包装、冷链物流等行业[1]。目前常用的高分子发泡材料包括聚乙烯、聚丙烯、聚氯乙烯、聚酰胺、聚碳酸酯、聚甲醛等[2-3],根据材料中绝大多数的泡孔是否相互连通,可将材料分为开孔发泡材料和闭孔发泡材料。根据材料的吸附性,可将材料分为易吸油发泡材料和易吸水发泡材料。传统泡沫塑料难以在自然环境中降解,尤其是包装用发泡材料的使用周期较短、使用数量大、难以回收利用,在环境中长期存在并不断累积,成为不可忽视的白色污染源。由此,有必要寻找一种性能优良且成本适宜的可降解发泡材料代替传统泡沫塑料应用于包装领域。

20世纪80年代,各国开始大力研究可降解发泡塑料。淀粉发泡材料可完全降解,但存在力学性能差、耐水性差、难以成型等缺陷,从而限制了该材料的应用[4-6]。聚乳酸发泡材料具有良好的物理性能和力学性能,但其生产过程技术要求高、价格较贵[7-8]。聚丁二酸丁二醇酯(Polybutylene succinate,PBS)发泡材料具有优良的隔热性能和压缩性能,但PBS熔体强度较差,在制备发泡材料时需先进行扩链处理,其制备工艺较复杂[9-10]。

聚乙烯醇(Polyvinyl alcohol, PVA)树脂是一种能在自然环境中降解的水溶性高分子材料,具有良好的生物相容性、化学稳定性、绝缘性、热稳定性等。此外,PVA的价格相对于其他可降解塑料较便宜[11-12]。PVA树脂可通过化学发泡法、物理发泡法和机械发泡法等交联发泡,制成PVA基发泡塑料。无论采用何种方法发泡,其基本原理都是:在液态或熔融塑料中引入气体微孔;使微孔增长到一定体积;通过物理或化学方法固定微孔结构[3,13]。PVA基发泡材料具有良好的吸水性能和保水性能,在干态下较硬,且具有较好的机械强度,将其压缩后的形变较大,不易回到原来状态,吸水后易膨胀,且会变得柔软、有弹性,在压缩后可很快地恢复到原来的状态,多用于食品药品保鲜、冷链运输、危险品的缓冲包装等方面[14]。

国内外许多研究人员都对PVA的制备及性能进行了研究。Li等[15]用超临界二氧化碳间歇发泡技术制备了可完全降解的聚乙烯醇/木质素磺酸发泡材料,相较于其他发泡方式,显著提高了材料的热学性能。Xu等[16]创新性地开发了一种清洁高效的基于微波发泡和烧结的方法,制备了聚乙烯醇微珠发泡产品,用于制造具有复杂几何结构的发泡产品。Gao等[17]利用氮化硼纳米纤维对聚乙烯醇进行改性,用冷冻干燥法制备出疏水亲油的氮化硼纳米纤维/聚乙烯醇复合发泡材料,用于环境中的水油分离处理。闫冰等[18]用化学发泡法制成了天然纤维复合聚乙烯醇缩甲醛泡沫塑料,并且通过实验发现天然纤维的存在大大增加了发泡材料的强度和吸水性能,提高了材料的生物相容性和可降解性。

文中在实验室采用化学发泡法制备不同配方、不同发泡倍率的PVA基发泡材料,通过对制备的发泡材料的微观结构、吸水性能和缓冲性能进行研究,拟为在运输过程中易渗出水溶性液体产品的缓冲包装提供参考依据。

1 实验

1.1 材料与仪器

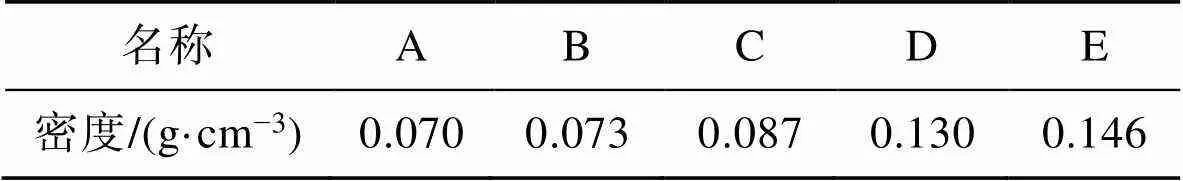

主要材料:聚乙烯醇(PVA1788型),青岛国药药业有限公司;缩醛法PVA基发泡材料,其密度如表1所示。

表1 不同PVA基发泡材料对应的密度

Tab.1 Densities of different PVA-based foams

主要仪器:Vertex−70傅里叶变换红外光谱仪,德国Bruker公司;DSC−204差示扫描量热仪,德国Netzsch公司;Q500 v6.7 build 203型热重分析仪,美国TA公司;101A−2电热鼓风干燥箱,山东省龙口市电炉总厂;GT−TCS−2000电脑伺服拉力试验机,高铁检测仪器有限公司;LX−A型橡胶邵氏硬度计,上海市六中量具厂。

1.2 试样制备

配制质量分数为12%的PVA水溶液,依次加入缩醛助剂、发泡剂(碳酸氢钠)等搅拌均匀,并浇铸入发泡模具,在平板硫化机上进行热压成型,制备出发泡材料。将发泡材料分别裁切成尺寸(长×宽)为5 cm×5 cm、厚度为(2.8±0.3)cm的试样。

1.3 测试与表征

1.3.1 差示扫描量热法(DSC)测试

采用差示扫描量热仪对PVA树脂和对应的发泡材料进行测试。取(5±0.1)mg预处理后的样品,在氮气保护下以速度10 ℃/min从25 ℃升温至210 ℃,恒温5 min,以消除热历史,然后以同样的速度降温至25 ℃,恒温5 min后以速度10 ℃/min进行第2次升温,得到DSC曲线。

1.3.2 热重分析(TG)测试

采用热重分析仪对PVA基发泡材料进行测试。在氮气的保护下,以10 ℃/min的升温速度将(10±0.5)mg样品从25 ℃加热至500 ℃,得到热失重曲线。

1.3.3 衰减全反射红外光谱(ATR−FTIR)测试

在温度23 ℃、相对湿度50%的条件下,用傅里叶变换红外光谱仪对干燥的发泡材料样品表面进行测试,得到衰减全反射红外光谱图。

1.3.4 发泡材料饱和吸水率的测试

根据QB/T 2669—2004《泡沫塑料吸水性试验方法》,将试样在50 ℃的烘箱内干燥24 h,并冷却至室温,然后将试样完全浸入去离子水中,水温为(23±1)℃,在浸泡24 h后用电子天平测量试样质量的变化情况。计算饱和吸水率(m),见式(1)。

式中:0为浸泡前试样的质量,g;1为浸泡后试样的质量,g。

1.3.5 发泡材料吸水速率的测定

根据QB/T 2669—2004《泡沫塑料吸水性试验方法》,将试样在50 ℃的烘箱内干燥24 h,并冷却至室温,然后将试样完全浸入水中,水温为(23±1)℃,每次浸泡间隔5 s测试1次材料吸水后的质量,直至材料的质量变化接近于0,计算出每种样品的吸水速率,见式(2)。

式中:Δ为时间间隔5 s后试样增加的质量,g;为吸水速率测定的时间间隔,s。

1.3.6 发泡材料失水率的测定

在室温下,将发泡材料试样完全浸泡在(23±1)℃的去离子水中,使其饱和吸水,称量饱和吸水后试样的质量(2),然后按照GB/T 8168—2008《包装用缓冲材料静态压缩试验方法》的测试方法,将饱和吸水试样压缩至形变为10%,压缩时在试样上下两侧分别垫上干燥吸液纸,称量压缩后试样的质量(3),计算试样的失水率(s),见式(3)。

式中:s为单位面积的失水量,g/cm3;2为饱和吸水时试样的质量,g;3为压缩后试样的质量,g;为试样的体积,cm3。

1.3.7 硬度测试

用LX−A型橡胶邵氏硬度计按照GB/T 2411—2008《塑料和橡胶使用硬度计测定压痕硬度(邵氏硬度)》测试不同吸水率发泡样品表面的硬度。

1.3.8 发泡材料压缩缓冲性能的测试

按照GB/T 8168—2008《包装用缓冲材料静态压缩试验方法》,测试发泡材料的压缩缓冲性能。根据实验需求调节压缩速度,得到应力−应变(−)曲线。应力和应变的计算见式(4)—(5)。

式中:为压缩应力,Pa;为压缩载荷,N;为试验样品的承载面积,cm2。

式中:为实验时的压缩应变,%;0为试验样品的原始厚度,cm;1为试验样品在实验过程中的厚度,cm。

2 结果与分析

2.1 PVA基发泡材料的微观结构分析

2.1.1 PVA基发泡材料的热力学分析

综合不同发泡材料的吸水性能、硬度和缓冲性能可知,材料E的缓冲包装性能最优,所以仅对发泡材料E进行热力学分析。为了探究PVA基发泡材料在制备过程中发生的缩醛反应对材料结晶性的影响,对PVA树脂和发泡材料E进行了DSC测试,其DSC曲线如图1所示。第1次升温和降温的目的是消除热历史。

图1 PVA树脂和PVA基发泡材料的DSC曲线

由图1a中第2次升温曲线可知,PVA树脂的DSC曲线在80 ℃左右出现了阶梯状变化,说明PVA树脂的玻璃化转变温度为80 ℃左右;在190 ℃附近出现了明显的吸热峰,此吸热峰为PVA树脂的结晶熔融峰,且降温曲线在150 ℃左右时出现了放热结晶峰,峰面积表示材料的结晶度,说明PVA树脂结晶。由图1b中第2次升温曲线可知,发泡材料的DSC曲线在120 ℃左右时出现了阶梯状变化,说明发泡材料的玻璃化转变温度为120 ℃左右;没有出现明显的吸热峰,说明相较于PVA树脂,发泡材料的结晶程度降低。对比图1b中第1次升温曲线和第2次升温曲线可知,第1次升温曲线在70 ℃附近出现了明显的吸热峰,但第2次升温曲线则未出现,根据PVA基发泡材料表面存在大量吸水性羟基的特性,推断此吸热峰由发泡材料吸收的水分蒸发引起。通过DSC测试可知,在PVA基发泡材料中存在的交联网状结构阻碍了晶格排列,说明发泡材料在制备过程中PVA树脂交联,形成了三维网状结构。

对PVA基发泡材料E试样进行了热重测试,探究其是否满足常温下包装运输的需求,结果如图2所示。

图2 PVA基发泡材料的TG曲线

由图2可以看出,PVA基发泡材料的质量整体呈下降趋势,说明随着温度的升高,材料发生了热分解。在25~100 ℃时,材料的质量减少了约4.84%,此阶段材料质量的减少主要因材料中水分的蒸发。因为PVA基发泡材料表面含有较多的亲水羟基,且泡孔的存在大大增加了发泡材料的比表面积,材料具有较强的吸水能力。在100~280 ℃时,材料的质量缓慢减少了约3.20%,此阶段材料质量的减少主要由醛类等小分子物质的挥发所致,因为PVA基发泡材料内存在未反应的醛类等小分子物质;在280 ℃后,材料的质量急剧下降,说明PVA基发泡材料在280 ℃时其分子键发生了断裂,开始分解。在450 ℃时,仅剩下约7.32%煅烧后的灰分。由此可知,PVA基发泡材料在常温下的热学性能较稳定,可满足包装运输的需求,在高温下易分解。

2.1.2 PVA树脂和PVA基发泡材料红外光谱分析

为了证明PVA基发泡材料在制备过程中发生了缩醛反应,使得材料的结构发生了变化,对PVA树脂的吸水性能、硬度和缓冲性能进行了综合比较。对性能最优的PVA基发泡材料E进行了红外光谱分析,结果如图3所示。

根据表2和图3可知,PVA树脂和PVA基发泡材料在3 550~3 300 cm−1内均有O—H伸缩振动峰,故PVA树脂和PVA基发泡材料中均存在羟基;PVA基发泡材料在1 009 cm−1处出现了尖锐的C—O—C伸缩振动峰,说明PVA与醛类助剂发生了缩醛反应,形成了C—O—C结构[19-20]。醛类物质的羰基在酸的作用下发生质子化,聚乙烯醇中的羟基氧进攻带正电的羰基碳,形成了半缩醛,进而形成了缩醛[19-21],反应原理如图4所示。结合DSC曲线分析可知,PVA基发泡材料在制备过程中,PVA树脂的羟基与醛类助剂的醛基发生了分子内和分子间的缩醛反应,并交联形成了具有三维网状的开孔结构。

图3 PVA树脂和PVA基发泡材料的ATR−FTIR光谱

表2 ATR−FTIR光谱图中化学键对应特征峰波数

Tab.2 Characteristic peak wane number of chemical bonds in ATR-FTIR spectra

图4 聚乙烯醇缩醛的原理

2.2 不同发泡倍率PVA基发泡材料的吸水性能分析

液体产品在运输过程中容易出现因内包装不良而产生的渗漏情况,故要求液体缓冲包装材料具有优良的吸水性能,能迅速吸收渗漏液体,且具有一定的锁水能力,避免渗漏液体污染其他产品。在温度为23 ℃、相对湿度为50%条件下,用(23±1)℃去离子水对发泡材料的吸水速率、饱和吸水率和失水率进行了测试,结果如图5—6所示。

图5 不同时间段PVA基发泡材料的吸水速率变化曲线

由图5可知,不同发泡倍率的PVA基发泡材料在开始吸水的前10 s内,其吸水速率都较快;至25 s时,吸水速率接近于0,说明PVA基发泡材料能够迅速吸水。由图6可知,PVA基发泡材料能够吸收自身数倍质量的水量,且发泡倍率越大,发泡材料的饱和吸水率越大。这是因为PVA基发泡材料表面含有大量的亲水羟基,而PVA基发泡材料内部存在大量孔壁薄且相互连通的泡孔,使得材料具有较大的比表面积,并且大量的泡孔使得材料发生了毛细吸水现象,所以PVA基发泡材料能吸收大量的水,且发泡倍率越大,材料内部的泡孔越多,比表面积越大,材料的饱和吸水率越大[22]。不同发泡倍率PVA基发泡材料的失水率较小,均可满足缓冲包装的锁水性要求,且发泡倍率越大,发泡材料的失水率越大。这是因为发泡倍率越大的PVA基发泡材料的内部结构中开孔越多、孔壁越薄、泡孔的孔径越大,水分在材料内部流通得越快,所以当材料受力时水分易溢出[22]。

图6 不同种类PVA基发泡材料的饱和吸水率和失水率曲线

在5种密度的发泡材料中,密度为0.146 g/cm3的发泡材料E的吸水性最好,可在20 s左右达到吸水饱和,饱和吸水率为556.2%,且失水率最小,仅为0.11 g/cm3,适合于易渗出水溶性液体产品的包装。

2.3 PVA基发泡材料的硬度分析

2.3.1 发泡倍率对PVA基发泡材料硬度的影响

硬度是衡量材料软硬程度的性能指标。缓冲包装材料需要一定的硬度为其提供优良的力学性能,如耐磨性、抗形变能力等。在温度为23 ℃、相对湿度为50%条件下,对干燥发泡材料试样进行了硬度测试,得出了5组不同发泡倍率PVA基发泡材料的硬度,结果如表3所示。

由表3可以看出,PVA基发泡材料在干燥状态下的硬度较大,有较强的抗形变能力,且发泡倍率越大,材料的硬度越小。这是因为随着发泡倍率的增加,材料内部的泡孔数量增加,泡孔变大,泡孔壁变薄,泡孔之间的联通性更好,材料抵抗形变的能力变差。在5种发泡材料中,密度为0.146 g/cm3的发泡材料E的硬度最大,可达63.3HA,其抗形变能力最好。

表3 不同发泡倍率PVA基发泡材料的硬度

Tab.3 Hardness of PVA-based foams at different foaming rates

2.3.2 吸水率对PVA基发泡材料硬度的影响

在运输过程中,由于运输环境的影响,PVA基发泡材料作为缓冲包装或多或少会吸收一定的水分,选择吸水性能和硬度都相对较好的材料E探究吸水率对PVA基发泡材料硬度的影响。将材料E制备的试样放置在温度23 ℃、相对湿度50%的恒温恒湿箱中缓慢吸水,每隔一段时间取出,测其吸水率和硬度,结果如表4。

表4 不同吸水率PVA基发泡材料的硬度

Tab.4 Hardness of PVA based-foams at different water absorption rates

由表4可以看出,PVA基发泡材料的硬度随着吸水率的增大而减小。当吸水率达到84.1%时,材料的硬度仅为2.7HA,难以抵抗形变。说明PVA基发泡材料在吸水后变得柔软,并且实验过程观察到PVA基发泡材料在吸水后的体积增大。这是因为水分子削弱了材料分子间的次价键,增加了分子键的移动性,使材料变得柔软且有韧性,起到了增塑剂的作用。

通过比较5种密度发泡材料在干燥时的硬度和不同吸水率下材料E的硬度可知,密度为0.146 g/cm3的发泡材料更适用于干燥条件下易渗出水溶性液体产品的包装,材料在干燥时的硬度较大,抵抗形变能力较好。若产品破损导致液体渗出,材料可迅速吸水膨胀变软,并堵住破损处,防止污染其他产品。

2.4 PVA基发泡材料缓冲性能分析

2.4.1 干燥条件下PVA基发泡材料的缓冲性能对比

为了探究PVA基发泡材料是否具有适用于缓冲包装的缓冲性能,在温度为23℃、相对湿度为50%的条件下对不同发泡倍率的PVA基发泡材料试样以12 mm/min压缩速度进行了静态压缩实验,得到的应力−应变曲线如图7所示。

图7 干燥条件下不同发泡倍率PVA基发泡材料的压缩应力−应变曲线

由图7可以看出,在小应变情况下,材料表现出较好的弹性;随着载荷的增加,材料发生了弹性屈服,随后曲线呈现出较长的平滑阶段,说明材料发生了较大的塑性变形,应力随着应变的增加,增长较缓慢,大部分压缩能量被材料吸收或耗散;当应变增至65%左右时,材料发生了应力硬化现象,此时材料的结构被破坏,材料对能量的吸收减小,材料传递的应力也开始急剧上升[23]。材料的应力−应变曲线与应变轴所围的面积即为吸收的能量。可以明显看出,PVA基发泡材料的发泡倍率越小,材料在发生应力硬化之前吸收的能量越多;随着PVA基发泡材料发泡倍率的减小,材料吸收能量的能力增加,缓冲性能得到增强。

根据不同运输方式、不同运输速度造成冲击的不同,综合吸水性能、硬度、缓冲性能,选择材料E制备的试样,在常温常压下分别以12、18、24、30 mm/min的速度进行静态压缩实验,探究压缩速度对缓冲性能的影响,得到应力−应变曲线,如图8所示。

由图8可知,当应变在0%~10%之间时,材料发生了弹性变化,泡孔壁受力弯曲,发生了弹性形变,直至弹性屈服,且压缩速度越大,屈服时的形变量越大;当应变在10%~50%之间时,材料处于屈服平台阶段,泡孔壁开始出现坍塌现象;当应变为50%后,泡孔壁基本坍塌,进入密实化阶段,发生了应力硬化,此时材料的缓冲性能大大降低。

图8 不同压缩速度下PVA基发泡材料的应力−应变曲线

产品在运输过程中常受到因堆叠、码垛、冲击等产生的压力,缓冲包装材料在受压后应具有恢复到原来状态的能力,否则易在产品与缓冲包装之间出现缝隙,使缓冲包装失去对产品的保护能力。为了探究PVA基发泡材料在干燥状态下受压后恢复到原来状态的能力,每隔一段时间测量经不同速度压缩后的试样厚度的变化情况,并计算其形变率,结果如表5所示。

表5 不同压缩速度下PVA基发泡材料的压缩形变率

Tab.5 Deformation rates of PVA-based foams at different compression speeds

由表5可知,干燥PVA基发泡材料经不同速度压缩后的形变均较大,且恢复至原来状态的速度较慢,在3 h后材料的形变率仍为40%左右。由此可见,在干燥状态下PVA基发泡材料的压缩回弹性能较差,在受压后不易恢复至原来的状态。

通过对比干燥条件下5种发泡材料的缓冲性能可知,发泡材料的缓冲性能随着发泡倍率的增大而减小。在5种发泡材料中,密度为0.146 g/cm3的材料E的缓冲性能最好,它在产品运输过程中能有效起到缓冲保护作用,但材料受压后会产生形变,且形变难以恢复。

2.4.2 不同吸水率PVA基发泡材料缓冲性能对比

在PVA基发泡材料用作包装缓冲材料时,必须适应不同的流通环境。尤其是在潮湿环境中,由于PVA基发泡材料的吸水性能较好,必然会从环境中吸收水分,从而影响其缓冲性能。为了探究吸水率对PVA基发泡材料缓冲性能的影响,对发泡材料E制备的PVA基发泡材料试样进行了缓冲性能测试,将试样置于温度23 ℃、相对湿度50%的恒温恒湿箱中缓慢吸水,每隔一段时间取出,并测其吸水率。以12 mm/min的压缩速度进行静态压缩实验,得到了不同吸湿率下PVA基发泡材料的应力−应变曲线,如图9所示。

图9 不同吸水率PVA基发泡材料压缩应力−应变曲线

从图9可以看出,PVA基发泡材料在吸水后的缓冲性能下降。当吸水率超过58.0%时,材料基本呈弹性形变,符合虎克定律。此时材料的应力−应变曲线与应变轴所围面积,即材料的吸收能量几乎为零,说明材料的缓冲性能急剧降低。由图9中材料的吸收能量情况可以看出,吸水率对材料缓冲性能的影响很大,且吸水率越大,材料的缓冲性能越差。

每隔一段时间测量不同吸水率发泡材料压缩后试样的厚度,探究不同吸水率对材料压缩形变量的影响,结果如表6所示。

表6 不同吸水率PVA基发泡材料压缩形变率

Tab.6 Deformation rates of PVA-based foams with different water absorption rates

由表6的数据可以看出,相较于干燥状态,PVA基发泡材料在吸水后的压缩回弹性能较好,材料更易恢复至原来状态。在吸水率超过58.0%时,3 h后材料基本可以恢复至原来状态。在压缩刚结束时,回弹速度很快。时间越长,回弹速度越慢,PVA基发泡材料尺寸越趋于稳定。

通过对不同吸水率发泡材料E的缓冲性能及压缩后形变情况的比较可知,随着吸水率的增大,材料的缓冲性能降低,但压缩后的回弹性能得到提高。当吸水率超过58.0%后,材料基本丧失缓冲能力。PVA基发泡材料表面的大量羟基可以吸收环境中的水分,因此PVA基发泡材料更适合于干燥环境中储存运输产品的缓冲包装。

3 结语

1)微观结构分析表明,发泡材料与树脂相比较,其玻璃化转变温度升高,PVA树脂的玻璃化转变温度在80 ℃左右,PVA基发泡材料的玻璃化转变温度在120 ℃左右;结晶程度降低,PVA树脂具有明显的结晶峰和熔融结晶峰,而PVA基发泡材料几乎没有。说明发泡材料在制备过程中发生了交联,形成了三维网状结构。

2)在温度为23 ℃、相对湿度为50%的条件下,通过对比5种密度的发泡材料可知,发泡倍率越小,失水率越小,饱和吸水率越小。其中,密度为0.146 g/cm3的发泡材料的综合吸水性能最好,其饱和吸水率为556.2%,失水率为0.11 g/cm3。

3)在温度为23 ℃、相对湿度为50%条件下,通过对比5种密度的发泡材料可知,PVA基发泡材料的硬度随着发泡倍率的增大而减小,密度为0.146 g/cm3的发泡材料的硬度最大,可达63.3HA,吸水后其硬度变小;当吸水率为84.1%时,材料的硬度仅为2.7HA。

4)在温度为23 ℃、相对湿度为50%的条件下,通过比较可知,在干燥条件下发泡材料的缓冲性能随着发泡倍率的增大而减小。其中,密度为0.146 g/cm3的发泡材料的缓冲性能最好,但在干燥条件下发泡材料压缩后的形变较大;吸水后,发泡材料的缓冲性能变差,吸水率达到58.0%后,材料基本丧失缓冲性能,但材料经压缩后易回弹。

[1] BRUYAKO M, GRIGOREVA L, LVOV S. Influence of Chemical Additives on the Properties of Polymer Foams[J]. MATEC Web of Conferences, 2018, 251: 01017.

[2] JIA Ying-bin, BAI Shi-bing, PARK C B, et al. Effect of Boric Acid on the Foaming Properties and Cell Structure of Poly(Vinyl Alcohol) Foam Prepared by Supercritical-CO2Thermoplastic Extrusion Foaming[J]. Industrial & Engineering Chemistry Research, 2017, 56(23): 6655-6663.

[3] 李鹏珍, 李凤红, 师岩, 等. 聚乙烯醇发泡材料研究进展[J]. 工程塑料应用, 2021, 49(2): 172-176.

LI Peng-zhen, LI Feng-hong, SHI Yan, et al. Research Progress of Polyvinyl Alcohol Foaming Materials[J]. Engineering Plastics Application, 2021, 49(2): 172-176.

[4] CHAIREH S, NGASATOOL P, KAEWTATIP K. Novel Composite Foam Made from Starch and Water Hyacinth with Beeswax Coating for Food Packaging Applications[J]. International Journal of Biological Macromolecules, 2020, 165: 1382-1391.

[5] JIA Yu-xiang, ASOH T A, HSU Y I, et al. Wet Strength Improvement of Starch-Based Blend Films by Formation of Acetal/Hemiacetal Bonding[J]. Polymer Degradation and Stability, 2020, 177: 109197.

[6] 朱建, 陈慧, 卢凯, 等. 淀粉基生物可降解材料的研究新进展[J]. 高分子学报, 2020, 51(9): 983-995.

ZHU Jian, CHEN Hui, LU Kai, et al. Recent Progress on Starch-based Biodegradable Materials[J]. Acta Polymerica Sinica, 2020, 51(9): 983-995.

[7] GUO Fu-min, LIAO Xia, LI Shao-jie, et al. Heat Insulating PLA/HNTs Foams with Enhanced Compression Performance Fabricated by Supercritical Carbon Dioxide[J]. The Journal of Supercritical Fluids, 2021, 177: 105344.

[8] 魏诗艺, 唐韵韬, 柴晨泽, 等. 聚乳酸开孔材料研究进展[J]. 中国塑料, 2020, 34(10): 100-109.

WEI Shi-yi, TANG Yun-tao, CHAI Chen-ze, et al. Research Progress in Poly(Lactic Acid) Open-Cell Materials[J]. China Plastics, 2020, 34(10): 100-109.

[9] 丁翔宇, 周芯竹, 赵明明, 等. 聚丁二酸丁二醇酯扩链及其发泡行为的研究[J]. 中国塑料, 2017, 31(11): 95-101.

DING Xiang-yu, ZHOU Xin-zhu, ZHAO Ming-ming, et al. Chain Extension of Poly(Butylene Succinate) and Its Foaming Behavior[J]. China Plastics, 2017, 31(11): 95-101.

[10] ZHOU Hong-fu, QU Zhong-jie, YIN De-xian, et al. A Facile and Green Approach Toward Preparation of Nanocellular Poly(Butylene Succinate)/Hydroxyl-Functionalized Graphene Composite Foam Induced by Nonisothermal Crystallization[J]. Journal of Vinyl and Additive Technology, 2020, 26(4): 461-474.

[11] XIANG Ai-min, YIN Duo-yuan, HE Yao, et al. Multifunctional Nucleating Agents with Simultaneous Plasticizing, Solubilizing, Nucleating and Their Effect on Polyvinyl Alcohol Foams[J]. The Journal of Supercritical Fluids, 2021, 170: 105156.

[12] PU Lian, XIE Ye-ping, QIU Wen-ting, et al. Thermoplastic Foaming Mechanism and Pb2+Adsorption of Poly(Vinyl Alcohol)/Shell Powder Porous Composite[J]. Polymer Composites, 2019, 40(12): 4658-4668.

[13] 钟国鸣. 聚乙烯醇基高吸水海绵材料工艺改良的研究[D]. 广州:华南理工大学, 2013: 7-10.

ZHONG Guo-ming. Studies on PVA-based Water-absorptive Sponge Material, Process Improvement[D]. Guangzhou: South China University of Technology, 2013: 7-10.

[14] 邹祎祎, 王克俭. 可降解泡沫在运输包装领域应用研究进展[J]. 塑料包装, 2021, 31(1): 6-9.

ZOU Yi-yi, WANG Ke-jian. Research Progress in the Application of Biodegradable Foam in Transportation Packaging Field[J]. Plastics Packaging, 2021, 31(1): 6-9.

[15] LI De-long, ZHANG Li, XU Jin-ke, et al. Eco-Friendly Strategy to Improve the Processiblity and Properties of Poly(Vinyl Alcohol) Foams Based on a 3D Hydrogen-Bond Network[J]. Industrial & Engineering Chemistry Research, 2020, 59(45): 20011-20021.

[16] XU Da-wei, LIU Peng-ju, WANG Qi. An Ultrafast and Clean Method to Manufacture Poly(Vinyl Alcohol) Bead Foam Products[J]. Polymers for Advanced Technologies, 2021, 32(1): 210-219.

[17] GAO Xiang-qian, LI Rui, HU Long, et al. Preparation of Boron Nitride Nanofibers/PVA Composite Foam for Environmental Remediation[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2020, 604: 125287.

[18] 闫冰, 曹德榕, 欧义芳. 天然纤维复合聚乙烯醇缩甲醛可降解泡沫材料制备[J]. 高分子材料科学与工程, 2005(4): 295-299.

YAN Bing, CAO De-rong, OU Yi-fang. Preparation and Properties of the Degradable Cellular Foam with Natural Fiber and Polyvinyl Formal[J]. Polymeric Materials Science and Engineering, 2005(4): 295-299.

[19] RAJU C L, RAO J L, REDDY B V, et al. Thermal and IR Studies on Copper Doped Polyvinyl Alcohol[J]. Bulletin of Materials Science, 2007, 30(3): 215-218.

[20] 刘志杰, 陈红甫, 韩汶君. 淀粉改性聚乙烯醇缩甲醛标签胶的研究[J]. 河南科学, 2001(4): 410-413.

LIU Zhi-jie, CHEN Hong-fu, HAN Wen-jun. Study on Modified Polvinyl Formal Label Adhesive by Starch[J]. Henan Science, 2001(4): 410-413.

[21] ROSTAGNO M, SHEN S, GHIVIRIGA I, et al. Sustainable Polyvinyl Acetals from Bioaromatic Aldehydes[J]. Polymer Chemistry, 2017, 8(34): 5049-5059.

[22] 朱宏. 发泡聚乙烯醇的缓冲与吸液特性研究[D]. 杭州:浙江理工大学, 2014: 42-51.

ZHU Hong. Research on Cushioning and Liquid Absorption Characteristics of Expanded Polyvinyl Alcohol[D]. Hangzhou: Zhejiang Sci-Tech University, 2014: 42-51.

[23] 霍银磊, 张新昌. 基于能量吸收效率的泡沫塑料缓冲材料选择[J]. 中国塑料, 2007, 21(4): 54-57.

HUO Yin-lei, ZHANG Xin-chang. Cushioning Foam Selection Based on Energy Absorption Efficiency[J]. China Plastics, 2007, 21(4): 54-57.

Properties of Polyvinyl Alcohol Based Cushioning Packaging Materials with Different Foaming Rates

HUANG Xin-jie1,GUO Hong-ge1, WANG Dong-mei1,2

(1. Faculty of Light Industry, Qilu University of Technology, Jinan 250353, China; 2. School of Communication Engineering, Shenzhen Polytechnic, Guangdong Shenzhen 518055, China)

The work aims to explore the cushioning packaging properties of polyvinyl alcohol (PVA) based foam, and provide a theoretical basis and practical experience for the application of PVA-based foam in packaging of products with porous water soluble liquids.The microscopic properties, water absorption and cushioning properties of PVA-based foams made by chemical foaming with different foaming rates were investigated. The PVA-based foams with five densities and different forming rates had good water absorption and water retention. The higher the water absorption rate, the worse the water retention rate. In the dry state, the material was hard and the cushioning properties decreased with the increase of the foaming rate. However, it became soft and elastic after absorbing water. When the water absorption rate reached 58.0%, the cushioning property of the material decreased sharply.By comprehensive comparison, the PVA-based foam with the density of 0.146 g/cm3has good water absorption, water retention and cushioning properties. When its water absorption rate is lower than 58.0%, it can meet the need of water-locking and cushioning packaging for porous liquid containers.

polyvinyl alcohol-based foam; cushioning packaging; foaming rate; water absorption; water retention

TQ328

A

1001-3563(2023)03-0052-09

10.19554/j.cnki.1001-3563.2023.03.007

2022−04−14

齐鲁工业大学(山东省科学院)国际合作研究专项基金(QLUTGJHZ2018028)

黄欣洁(1997—),女,硕士生,主攻发泡缓冲包装材料。

郭红革(1969—),女,博士,副教授,主要研究方向为高分子基包装材料。

责任编辑:彭颋