超高压处理预调理猪肉馅工艺优化及贮藏品质变化

张根生,王军茹,刘志彬,李月明,2,丁一丹,潘雷

农产品保鲜与食品包装

超高压处理预调理猪肉馅工艺优化及贮藏品质变化

张根生1,王军茹1,刘志彬1,李月明1,2,丁一丹1,潘雷1

(1.哈尔滨商业大学 食品工程学院,哈尔滨 150028;2.中国农业科学院农产品加工研究所主食加工技术研究院,哈尔滨 151900)

采用超高压处理预调理猪肉馅,以减少其初始微生物数量,延长其货架期。以真空包装预调理猪肉馅为原料,分析肉馅经不同时间和压力的超高压处理后于4 ℃下贮藏12 h内的菌落总数变化情况。采用响应面试验优化超高压处理的工艺条件,分析最佳超高压处理工艺条件下真空包装预调理猪肉馅贮藏期间的品质变化情况。得到了常温下超高压处理的最优参数,作用压力为207 MPa,作用时间为15 min。在该超高压处理条件下真空包装预调理猪肉馅的菌落总数、TVB−N值、TBARS值、pH 值较未经超高压处理组的上升速率慢,且色差、质构劣化程度低。采用超高压处理可使真空包装预调理猪肉馅在4 ℃条件下的货架期达到14 d。

预调理猪肉馅;超高压;真空包装;品质影响

预调理食品采用畜产品、农产品或水产品为主要材料,经适当切分、腌制、预煮、杀菌等加工后于常温或低温贮藏条件下进行运输及销售,可直接食用或需简单加工食用[1]。预调理猪肉馅是一种由猪肉经搅碎调味并添加保鲜剂混合而成的新鲜肉制品[2],它在制作和销售过程中易被微生物污染。虽然采用保鲜剂和真空包装能延缓预调理猪肉馅中微生物的生长繁殖,但预调理肉制品自身所含的初始微生物数量较高,仅依靠在肉馅中添加保鲜剂不能有效抑菌,有时反而会使微生物繁殖得更快[3-4]。常见的降低初始菌落数的方法有微波杀菌、巴氏杀菌、高温蒸煮杀菌等,这些方法在杀菌过程中不能保证预调理肉制品原有的品质[5]。超高压处理是一种冷杀菌方法,既可保证食品品质,又可有效降低食品中的初始微生物数量,可使食品达到长期保持新鲜的效果。

超高压处理是一种在密闭的超高压容器内,利用高压压力使食品中的微生物受到干扰,无法正常运行细胞功能,导致其发生酶失活、蛋白质变性、细胞膜破损等情况,从而达到杀菌、灭酶的新兴冷杀菌技术。超高压处理能在保持食品感官特性和营养价值的同时,保证预调理肉制品的安全性,有效延长其货架期[6-8]。Sheen等[9]利用超高压处理鸡肉糜发现,高压能有效降低鸡肉糜中的沙门氏菌数量,并且能够抑制沙门氏菌的生长繁殖。沈旭娇等[10]采用不同作用压力和温度的超高压条件处理南京盐水鸭,通过实验发现,当处理条件为200 MPa/40 ℃、400 MPa/20 ℃时,能够在保证盐水鸭感官品质的同时有效地将产品中的微生物杀灭,从而达到延缓产品腐败变质的目的。虽然超高压技术具有高效、便捷、杀菌效果好等优点,但压力过高时可能会引发生肉制品出现蛋白质变性,增加其脂质氧化,并诱导其颜色和质地发生变化[11]。由此可见,需选择合适的超高压处理条件,才能在保证调理猪肉馅品质的同时,延长其货架期。

目前,将猪肉馅制成预调理肉制品的相关研究较少,预调理猪肉馅不能进行工业化生产和销售的主要原因是其货架期较短。由此,文中采用超高压处理预调理猪肉馅,考察超高压处理对预调理猪肉馅品质变化的影响,并对超高压工艺参数进行优化,以延长预调理猪肉馅的货架期,为其工业化生产提供理论基础。

1 实验

1.1 材料和仪器

主要材料:新鲜猪肉馅、食盐、味精、十三香、绵白糖、葱、姜,购自哈尔滨市家乐福超市。

主要仪器:HHP−L2−600−L型超高压食品处理机,上海诗斯自动化设备有限公司;CS−800分光测色仪,杭州彩谱科技有限公司;Sartorious−PB−10型pH 计,广州市深华生物科技有限公司;TA−XT2i质构仪,英国Stable Micro System 公司。

1.2 方法

1.2.1 预调理猪肉馅的制备

确定肉馅配方后,将各种调味料加入新鲜猪肉馅中,搅拌均匀后分装密封,并置于4 ℃下贮藏。依据参考资料[12]和预实验,确定了调理猪肉馅的配方(均用质量分数表示):食盐2%、味精0.5%、十三香0.3%、糖0.6%、葱3%、姜2%、乳酸链球菌素0.042%、迷迭香提取物0.029%、D−异抗坏血酸钠0.209%。

1.2.2 超高压条件对预调理猪肉馅菌落总数的影响

将制备好的预调理猪肉馅分装后抽真空,每袋分装50 g。在室温条件下,作用压力为100、150、200、250、300 MPa,分别处理5、10、15、20、25 min。经超高压灭菌处理后,将预调理猪肉馅于4 ℃条件下储存,测定各组贮藏12 h内的菌落总数,每组进行3个平行实验。

1.2.3 超高压处理对预调理猪肉馅贮藏期间品质的影响

采用最优超高压条件对真空包装预调理猪肉馅进行超高压灭菌处理,以未处理的预调理猪肉馅为空白对照,于4 ℃条件下储存,每2 d测定各处理组肉样的挥发性盐基氮(Total Volatile Base Nitrogen,TVB−N)值、菌落总数、硫代巴比妥酸(Thiobarbituric acid reactive substances,TBARS)值、色差、pH值、质构、感官评分,每组设置3 个平行实验,考察超高压处理对预调理猪肉馅品质的影响。

1.2.4 超高压工艺条件的优化

根据单因素实验结果,考察不同作用条件对真空包装预调理猪肉馅品质的影响,运用Design expert 8.0响应面分析方法中的Central Composite设计对2个作用条件进行响应面优化,响应值采用菌落总数,确定最佳工艺条件,响应面设计各因素水平如表1所示。

表1 试验因素水平

Tab.1 Test factor level

1.2.5 菌落总数的测定

按照GB 4789.2—2016《食品安全国家标准食品微生物学检验菌落总数测定》测定菌落总数。

1.2.6 挥发性盐基氮的测定

按照GB 5990.228—2016《食品安全国家标准食品中挥发性盐基氮的测定》测定挥发性盐基氮(TVB−N)含量。

1.2.7 硫代巴比妥酸值的测定

参照芮怀瑾等[13]的方法并作修改,测定硫代巴比妥酸(TBARS)值。称取预调理猪肉馅1.0 g,加入3 mL的0.02 mol/L硫代巴比妥酸溶液、17 mL质量浓度为0.75 g/L的三氯乙酸溶液混合均匀,用沸水加热30 min,然后冷却,取该溶液4 mL加入4 mL氯仿于3 000 r/min条件下离心10 min,取上清液在波长为532 nm条件下测定其吸光度。

1.2.8 色差的测定

测定色差时,将肉馅铺成1 cm3的小方块,平铺在玻璃皿上,并测定其亮度(*)、红度(*)、黄度(*)值,测定3 次,取其平均值。

1.2.9 pH值的测定

参照GB 5009.237—2016《食品安全国家标准食品pH值的测定》测定pH值。

1.2.10 质构值的测定

参照Caine等[14]的方法,将预调理猪肉馅样品制成半径为1 cm的肉球,在95 ℃条件下水浴加热15 min后取出,经冷却后测定其硬度、咀嚼性、弹性。每组样品测定3次。测定条件:探头类型选择P 35,测前速度为2.0 mm/s,测中速度为2.0 mm/s,测后速度为5.0 mm/s,两次下压间隔时间为5.0 s,压缩比为75%。质地剖面分析采用“二次压缩”模式。

1.2.11 感官评价

感官评价参照王俊姣等[15]的方法并作修改。邀请10 人,男女各半,将肉样在4 ℃条件下储存,每2 d对各处理组的肉样进行打分,满分为100分,最终结果取各项测评的平均值。按表2 的标准对预调理猪肉馅进行感官指标的考察并打分。

1.3 数据统计分析

使用SPSS 17.0进行显著性分析。使用Design Expert 8.0进行试验设计与分析。使用Origin 2018进行绘图。

2 结果与分析

2.1 超高压处理条件对预调理猪肉馅菌落总数的影响

有研究表明,超高压技术能够将食品与微生物中的蛋白质变性、磷脂结晶,造成微生物的损坏,阻碍微生物正常的细胞功能,导致微生物失活[16]。在超高压处理后的12 h内,对各组进行平行3次的菌落总数测定。如图1所示,在保压时间一定时,预调理猪肉馅的菌落总数随着超高压压力的升高呈下降趋势,当压力超过100 MPa时,其菌落总数开始显著下降;当作用压力大于250 MPa时,样品中的菌落总数的变化趋势不显著(>0.05)。当超高压压力一定时,真空包装预调理猪肉馅的菌落总数随着加压时间的延长呈逐渐降低的趋势,当作用时间保持在5~15 min时,样品的菌落总数显著减少(<0.05);当加压时间超过15 min后,调理肉馅的菌落总数下降趋势不显著(>0.05)。Chai等[17]研究发现,超高压的作用压力和加压时间都对鸡肉糜的微生物指标具有显著的影响。由此,考虑经济成本等因素,初步选取作用压力150~250 MPa、加压时间为10~20 min作为合适的杀菌条件。

表2 感官评价

Tab.2 Sensory evaluation

图1 超高压处理条件对预调理猪肉馅菌落总数的影响

注:同一折线上小写字母不同表示差异显著(<0.05),大写字母不同表示组间差异显著(<0.05)。下同。

2.2 超高压杀菌条件的优化与分析

2.2.1 响应曲面优化设计及结果

选取作用压力()和作用时间()为两因素,菌落总数()为响应值,进行Central Composite响应面优化,响应面实验结果见表3。

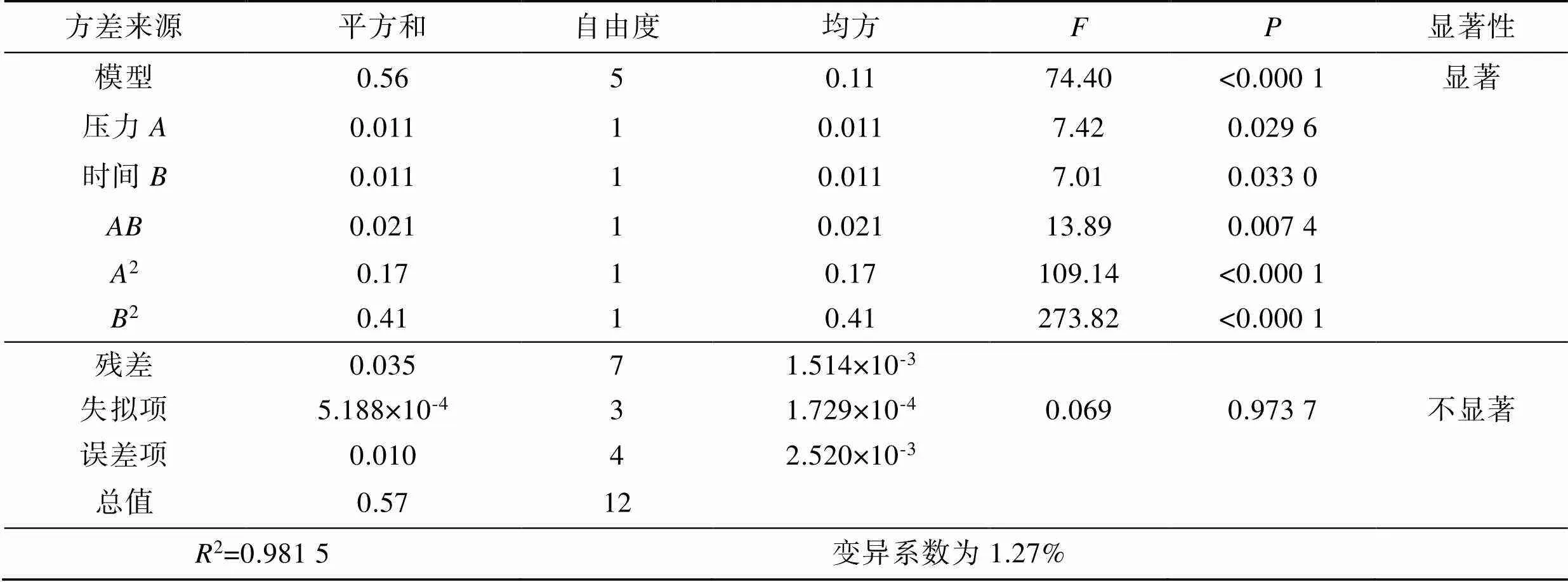

2.2.2 超高压处理对菌落总数的影响

如表4所示,根据对回归模型进行方差分析的结果可知,<0.000 1,说明该模型极显著;失拟项=0.973 7>0.05,说明不显著,故此回归模型具有较好的拟合度,可以较好地反映菌落总数与超高压作用压力和作用时间之间的关系,相关系数2=0.981 5,矫正决定系数2adj=0.968 3,可知该模型的实验值与预测值较为切合,变异系数为1.27%(<10%),证明此模型具有较高的可信度,可以进行下一步的分析。根据实验结果可知,一次项、显著,二次项2、2极显著,由一次项可以判断各因素对菌落总数的影响顺序为作用压力>作用时间,且的值小于0.01,说明二者具有交互作用。

2.2.3 超高压杀菌对菌落总数的响应面交互作用

如图2所示,随着超高压压力和时间的增加,预调理猪肉馅的菌落总数呈先下降后上升的趋势,当二者的作用条件超过一定水平时,菌落总数值会稍有回升。由此可知,设置合适的条件二者就能达到良好的抑菌效果;等高线图中超高压压力与时间两因素间的交互作用的等高线呈椭圆形,且沿作用时间与作用压力的轴向出发等高线之间的变化密集,由此说明二者有显著的交互作用。

表3 响应面试验的设计及结果

Tab.3 Response surface test design and results

表4 回归方程的方差分析

Tab.4 Analysis of variance of the regression equation

图2 超高压各因素交互作用的响应面和等高线

2.3 超高压杀菌最优条件的确定及验证

通过Design−Export 软件计算得到对真空包装预调理猪肉馅保鲜的超高压最优处理条件:作用压力为207.24 MPa,作用时间为15.48 min。利用该条件处理的真空包装预调理猪肉馅的菌落总数理论值为2.403 CFU/g。考虑实验操作的便捷性等因素,采用超高压作用压力为207 MPa、作用时间为15 min的处理条件进行验证实验,平行试验3 次,测得预调理猪肉馅的菌落总数实测值为2.517 CFU/g,与理论值相差约4.74%(<10%)。说明该模型可靠,能有效预测各因素与真空包装预调理猪肉馅菌落总数间之间的关系。

2.4 超高压杀菌处理对真空包装预调理猪肉馅贮藏品质的影响

2.4.1 菌落总数

如图3所示,在整个贮藏期间未经超高压处理的真空包装预调理猪肉馅的菌落总数始终高于超高压处理试验组的菌落总数;在储存期间,对照组的菌落总数随着时间的增长而增大;在储藏10 d时,对照组的菌落总数超过了国家肉制品新鲜标准临界值(6),即菌落总数超过1×106;超高压实验组的菌落总数在储存前期数值变化不显著,当储存时间超过6 d后,样品的菌落总数开始显著增加(<0.05),在16 d时超过国标限定值,成为变质肉。由此可见,超高压处理确实能延缓调理肉馅在贮存期间微生物的生长繁殖。

2.4.2 挥发性盐基氮

挥发性盐基氮(TVB−N)主要由胺和氨等碱性物质组成,被食品行业用作评价肉类食品腐败变质的指标[18]。如图4所示,在4 ℃储存条件下,对照组调理肉馅的TVB−N值在整个贮存期内显著高于超高压组的TVB−N值(<0.05),且在储存10 d时超过国家新鲜标准临界值(15 mg/100 g),成为腐败变质肉。在储存1~8 d时,超高压实验组的TVB−N值增长不显著,在贮藏8 d后随着储存时间的延长,其TVB−N值开始显著增长(<0.05),并在贮藏16 d后TVB−N值超标。由此可见,超高压处理可以延缓真空包装预调理猪肉馅TVB−N值的升高。

图3 超高压处理对真空包装预调理猪肉馅贮藏期间菌落总数的影响

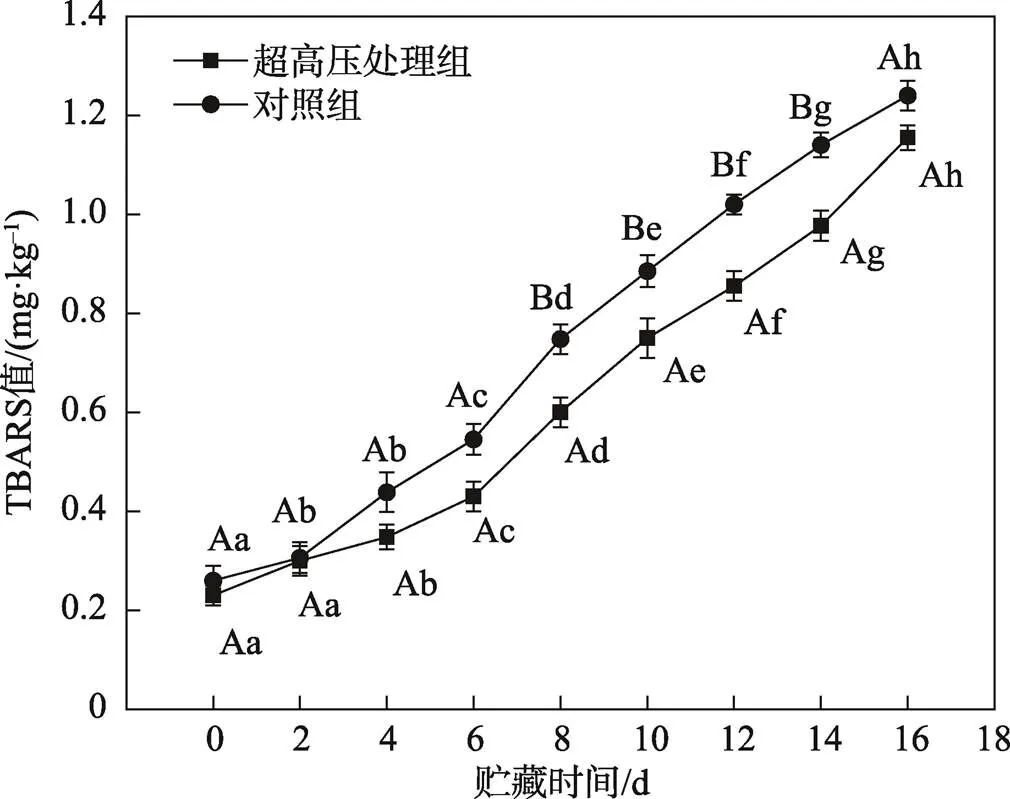

2.4.3 硫代巴比妥酸值

如图5所示,对照组样品的初始硫代巴比妥酸值(TBARS)略小于超高压组样品的TBARS值。这可能是因为超高压能破坏蛋白质的结构,造成细胞膜结构损伤,使其释放出金属离子,从而促使样品脂肪氧化[19]。2组样品的TBARS值均随着储存时间的延长而升高,但在储存0~6 d时,对照组与超高压处理组的TBARS值的差异不显著(>0.05),随着储存时间的持续延长,对照组的TBARS值增加速率迅速增长,并显著高于超高压处理组(<0.05),在贮藏12 d时,对照组的TBARS值已超过国标限定值(1 mg/kg)。超高压处理组在储存14 d时,样品的TBARS值接近国标限定值,在贮藏16 d时TBARS值超标,成为变质肉。超高压处理组的TBARS值在贮藏期间逐渐小于对照组的原因可能是样品中的保鲜剂能在一定程度上抑制超高压引起的脂肪氧化,并使样品的脂肪氧化速度变慢,这与Zhang等[20]研究高压加工猪肉糜抗氧化效果的结果类似。

图4 超高压处理对真空包装预调理猪肉馅贮藏期间TVB−N值的影响

2.4.4 色差

超高压能明显改变样品的色泽,原因可能是高压使肌红蛋白和肌球蛋白变性,进而促使肌红蛋白氧化为高铁肌红蛋白,导致肉馅颜色改变[21-22]。其中,*表示肉样的明亮度,*表示肉样的红度,*表示肉样的黄度。如表5所示,总体来看,无论是对照组还是超高压处理组的样品在贮藏16 d后,其*、*相较于储藏初期都显著降低(<0.05),随着贮藏时间的延长,2组的*略有升高;在整个贮藏期间,超高压处理组的*、*均高于对照组的*、*,其*略低于对照组的*。预调理猪肉馅色差改变的原因主要是随着时间的延长,样品中的肌红蛋白氧化转化为高铁肌红蛋白,使得*降低。同时,在贮藏过程中,脂质氧化的程度也与*有关[19]。超高压处理组与对照组在贮藏期间的色差存在差异的原因可能是超高压能引起蛋白质变性、卟啉环破坏,诱导蛋白质和脂质氧化加速,导致肉色改变[23]。

图5 超高压处理对真空包装预调理猪肉馅贮藏期间TBARS值的影响

表5 超高压处理对真空包装预调理猪肉馅贮藏期间色差的影响

Tab.5 Effect of ultra-high pressure treatment on the color difference value of vacuum-packed pre-conditioned pork filling during storage

注:同列小写字母不同表示差异显著(<0.05),大写字母不同表示组间差异显著(<0.05),下同。

2.4.5 pH值

如图6所示,对照组样品的初始pH值略小于超高压处理组样品的。Pietrasik等[24]在研究中也发现,超高压处理可使样品的pH值增大。这可能是因过高的压力能够破坏样品中的氢键、疏水作用等,并使蛋白质的立体结构破损,从而导致酸性基团数量逐渐减少[25]。在整个贮存期,不同处理的2组肉样的pH值呈先降低再升高的趋势,对照组与超高压实验组的pH值在储存前期下降均不显著,其中对照组在储存4 d后pH值逐渐回升,而超高压实验组在储存8 d后其pH值才开始逐渐升高;2组肉馅的pH值在贮藏期间先降低再升高,主要原因可能是肌肉中产生糖酵解反应导致乳酸合成,同时肌肉内的三磷酸腺苷在一定条件下分解生成了一些酸类化合物,在贮藏期间,这些酸性物质逐渐积累,导致预调理猪肉馅贮存前期的pH值下降。此外,肉样中的某些微生物在生长代谢过程中会产生乳酸,也可能是导致pH值降低的原因[26-28]。随着储存时间的延长,样品中的内源蛋白酶及蛋白分解酶导致蛋白质发生分解,并形成多肽和氨基酸,从而释放大量的碱性基团,导致预调理猪肉馅的pH值升高[29-31]。在贮藏后期,对照组的pH值均显著高于超高压实验组的pH值(<0.05)。在整个储存期间,2组肉样的pH值均未超过国家一级鲜度标准(6.2),因此pH值只能作为参考指标。

2.4.6 质构

如表6所示,对照组样品的初始质构值均小于超高压处理组样品的。这可能是由于超高压能使肌动蛋白和肌浆蛋白展开,形成氢键网络,造成肌原纤维蛋白的变性和聚集,最终导致蛋白质凝胶化,形成了更加紧密的结构,从而增加调理肉馅的硬度和咀嚼性[32]。对照组样品的硬度和咀嚼性均随着贮存时间的延长而降低,且在储存16 d时,其硬度和咀嚼性显著低于贮藏初始值(<0.05),在贮藏过程中2组样品的弹性变化较小。超高压处理后的调理肉馅的硬度和咀嚼性均随着时间的延长而降低,弹性始终保持在0.78~0.82之间,变化较小。在整个贮藏期间,经超高压处理后预调理猪肉馅的质构参数都略高于未经超高压处理的对照组的质构参数。这可能是因超高压处理加速了预调理猪肉馅中蛋白质的氧化,导致多肽链断裂,形成交联蛋白聚集,导致样品的硬度和咀嚼性增加[33]。

图6 超高压处理对真空包装预调理猪肉馅贮藏期间pH值的影响

2.4.7 感官评分

如表7所示,超高压组肉馅与对照组肉馅的感官评分均随着储存时间的延长而逐渐降低;在整个贮藏期间,超高压处理组的感官评分均略高于对照组的感官评分(<0.05);在贮藏10 d时,对照组肉样已出现轻微的腐败变质现象,在12 d时对照组肉样变为黄绿色,且带有浓重酸败气味,腐败变质严重;超高压实验组肉样在贮藏16 d后开始劣变,产生异味。由此可见,超高压处理可使调理肉馅的感官品质在贮藏期间更好。

表6 超高压处理对真空包装预调理猪肉馅贮藏期间质构的影响

Tab.6 Effect of ultra-high pressure treatment on the texture value of vacuum-packed pre-conditioned pork filling during storage

表7 超高压处理对真空包装预调理猪肉馅贮藏期间感官评分的影响

Tab.7 Effect of ultra-high pressure treatment on the sensory scores of vacuum-packed pre-conditioned pork filling during storage

3 结语

实验优化了超高压处理真空包装预调理猪肉馅的工艺参数。考察了4 ℃条件下贮藏期间超高压处理真空包装预调理猪肉馅的保鲜效果及品质变化,以此确定其货架期。结果表明,超高压的最优工艺参数为处理压力207 MPa、处理时间15 min;超高压处理能够有效地延缓菌落总数、TBARS值、TVB−N值的变化进程;在贮藏期间,超高压处理的真空包装预调理猪肉馅的各项品质指标均优于对照组。结合菌落总数、TBARS值、TVB−N值、感官评分等4个指标,以及安全性,确定超高压处理的真空包装预调理猪肉馅在4 ℃条件下储存的货架期为14 d。后续可以进一步探讨降低储存温度对超高压处理后的真空包装预调理猪肉馅的货架期和品质的影响。

[1] 孙昕. 微波复热对调理食品品质的影响[J]. 化学工程与装备, 2022(3): 25-28.

SUN Xin. Effect of Microwave Reheating on the Quality of Prepared Food[J]. Chemical Engineering & Equipment, 2022(3): 25-28.

[2] 王春幸, 张东, 贺稚非, 等. 天然保鲜剂的作用机理及其在调理肉制品中的应用研究进展[J]. 食品与发酵工业, 2021, 47(9): 328-334.

WANG Chun-xing, ZHANG Dong, HE Zhi-fei, et al. The Mechanism of Natural Preservatives and Its Application in Prepared Meat Products[J]. Food and Fermentation Industries, 2021, 47(9): 328-334.

[3] 徐畅, 于基成, 刘秋. 微生物源食品保鲜剂的研究进展[J]. 包装工程, 2021, 42(13): 9-20.

XU Chang, YU Ji-cheng, LIU Qiu. Research Progress on Microbial Source Food Preservatives[J]. Packaging Engineering, 2021, 42(13): 9-20.

[4] 蓝蔚青, 冯豪杰, 刘大勇, 等. 微生物源生物保鲜剂对水产品腐败菌作用机制研究进展[J]. 包装工程, 2020, 41(5): 31-38.

LAN Wei-qing, FENG Hao-jie, LIU Da-yong, et al. Research Progress on Mechanism of Microbial Source Bio-Preservatives on Spoilage Bacteria of Aquatic Products[J]. Packaging Engineering, 2020, 41(5): 31-38.

[5] 陈君玉, 孙渊, 饶雷, 等. 基于不同杀菌方式的红烧肉内脂质和挥发性成分的差异分析[J]. 食品工业科技, 2022, 43(14): 345-353.

CHEN Jun-yu, SUN Yuan, RAO Lei, et al. Comparison of Lipids and Volatile Flavor Components in Chinese Braised Pork in Brown Sauce with Different Sterilization Methods[J]. Science and Technology of Food Industry, 2022, 43(14): 345-353.

[6] 甄宗圆, 李志杰, 梁迪, 等. 超高压技术在肉类杀菌及品质改善中的应用进展[J]. 现代食品科技, 2021, 37(8): 350-356.

ZHEN Zong-yuan, LI Zhi-jie, LIANG Di, et al. Recent Application of Ultrahigh Pressure Processing for Meat Sterilization and Quality Improvement[J]. Modern Food Science and Technology, 2021, 37(8): 350-356.

[7] 锁冠文, 周春丽, 苏伟, 等. 超高压在果蔬、肉类、乳制品保鲜中的应用[J]. 食品工业, 2021, 42(6): 338-342.

SUO Guan-wen, ZHOU Chun-li, SU Wei, et al. Application of Ultrahigh Pressure Technology in Fresh Keeping of Fruits, Vegetables, Meat and Dairy Products[J]. The Food Industry, 2021, 42(6): 338-342.

[8] 李立, 孙智慧, 李晓燕, 等. 超高压技术在冷冻食品加工中的应用[J]. 食品工业, 2021, 42(6): 328-333.

LI Li, SUN Zhi-hui, LI Xiao-yan, et al. Application of High Pressure Technology in Frozen Food Processing[J]. The Food Industry, 2021, 42(6): 328-333.

[9] SHEEN S, CASSIDY J, SCULLEN B, et al. Inactivation ofSPP in Ground Chicken Using High Pressure Processing[J]. Food Control, 2015, 57: 41-47.

[10] 沈旭娇, 徐幸莲, 周光宏. 超高压处理对南京盐水鸭货架期的影响[J]. 食品科学, 2013, 34(4): 250-254.

SHEN Xu-jiao, XU Xing-lian, ZHOU Guang-hong. Effect of Ultra-High Pressure Treatment on Shelf-Life of Nanjing Salted Duck[J]. Food Science, 2013, 34(4): 250-254.

[11] O'NEILL C M, CRUZ-ROMERO M C, DUFFY G, et al. Comparative Effect of Different Cooking Methods on the Physicochemical and Sensory Characteristics of High Pressure Processed Marinated Pork Chops[J]. Innovative Food Science & Emerging Technologies, 2019, 54: 19-27.

[12] 黄桂龙. 预调理猪肉馅配方及其保鲜技术的研究[D]. 雅安: 四川农业大学, 2012: 34.

HUANG Gui-long. Study on the Fresh-Keeping Technology and the Recipe of Preprocessed of Pig Meat[D]. Yaan: Sichuan Agricultural University, 2012: 34.

[13] 芮怀瑾, 孙婷婷, 吴昊, 等. 玉米须黄酮对冷藏猪肉糜脂质氧化的影响[J]. 食品研究与开发, 2019, 40(14): 62-68.

RUI Huai-jin, SUN Ting-ting, WU Hao, et al. Effect on Corn Silk Flavonoids on Lipid Oxidation of Minced Pork during Refrigerated Storage[J]. Food Research and Development, 2019, 40(14): 62-68.

[14] CAINE W R, AALHUS J L, BEST D R, et al. Relationship of Texture Profile Analysis and Warner-Bratzler Shear Force with Sensory Characteristics of Beef Rib Steaks[J]. Meat Science, 2003, 64(4): 333-339.

[15] 王俊姣, 高倩妮, 叶可萍, 等. 气调包装处理对生鲜荠菜猪肉馅中微生物的影响[J]. 南京农业大学学报, 2021, 44(1): 176-183.

WANG Jun-jiao, GAO Qian-ni, YE Ke-ping, et al. Effect of Modified Atmosphere Packaging on Microorganisms of Fresh Shepherd's Purse Pork Stuffing[J]. Journal of Nanjing Agricultural University, 2021, 44(1): 176-183.

[16] 马亚琴, 贾蒙, 成传香, 等. 超高压诱导食品中微生物失活的研究进展[J]. 食品与发酵工业, 2019, 45(22): 268-275.

MA Ya-qin, JIA Meng, CHENG Chuan-xiang, et al. Review on Inactivation of Microorganisms in Foods Induced by High Pressure Processing[J]. Food and Fermentation Industries, 2019, 45(22): 268-275.

[17] CHAI H E, SHEEN S. Effect of High Pressure Processing, Allyl Isothiocyanate, and Acetic Acid Stresses onSurvivals, Storage, and Appearance Color in Raw Ground Chicken Meat[J]. Food Control, 2021, 123: 107784.

[18] LI Dong-dong, ZHANG Hai-hong, MA Lu, et al. Effects of Ficin, High Pressure and Their Combination on Quality Attributes of Post-Rigor Tan Mutton[J]. LWT, 2021, 137: 110407.

[19] TEIXEIRA B, MARQUES A, MENDES R, et al. Effects of High-Pressure Processing on the Quality of Sea Bass () Fillets during Refrigerated Storage[J]. Food and Bioprocess Technology, 2014, 7(5): 1333-1343.

[20] ZHANG Xin-xiao, WANG Hu-hu, LI Nuo, et al. High CO2-Modified Atmosphere Packaging for Extension of Shelf-Life of Chilled Yellow-Feather Broiler Meat: A Special Breed in Asia[J]. LWT-Food Science and Technology, 2015, 64(2): 1123-1129.

[21] BAK K H, BOLUMAR T, KARLSSON A H, et al. Effect of High Pressure Treatment on the Color of Fresh and Processed Meats: A Review[J]. Critical Reviews in Food Science and Nutrition, 2019, 59(2): 228-252.

[22] 韩格, 秦泽宇, 张欢, 等. 超高压技术对低盐肉制品降盐机制及品质改良的研究进展[J]. 食品科学, 2019, 40(13): 312-319.

HAN Ge, QIN Ze-yu, ZHANG Huan, et al. Mechanisms through which High-Pressure Treatment Reduces the Use of Salt in Low-Salt Meat Products and Its Application in Quality Improvement: A Review[J]. Food Science, 2019, 40(13): 312-319.

[23] DANG T T, RODE T M, SKIPNES D. Independent and Combined Effects of High Pressure, Microwave, Soluble Gas Stabilization, Modified Atmosphere and Vacuum Packaging on Microbiological and Physicochemical Shelf Life of Precooked Chicken Breast Slices[J]. Journal of Food Engineering, 2021, 292: 110352.

[24] PIETRASIK Z, GAUDETTE N J, JOHNSTON S P. The Use of High Pressure Processing to Enhance the Quality and Shelf Life of Reduced Sodium Naturally Cured Restructured Cooked Hams[J]. Meat Science, 2016, 116: 102-109.

[25] 杨爽, 杨萍, 徐琳, 等. 超高压处理协同低温贮藏对卤牛肉品质的影响[J]. 食品工业科技, 2021, 42(21): 334-343.

YANG Shuang, YANG Ping, XU Lin, et al. Effect of Ultra-High Pressure Combined with Low Temperature Storage on Quality of Marinated Beef[J]. Science and Technology of Food Industry, 2021, 42(21): 334-343.

[26] VILLAMONTE G, POTTIER L, DE LAMBALLERIE M. Influence of High-Pressure Processing on the Oxidative Processes in Pork Batters: Efficacy of Rosemary Extract and Sodium Ascorbate[J]. European Food Research and Technology, 2017, 243(9): 1567-1576.

[27] CUNHA L C M, MONTEIRO M L G, COSTA-LIMA B R C, et al. Effect of Microencapsulated Extract of Pitaya () Peel on Color, Texture and Oxidative Stability of Refrigerated Ground Pork Patties Submitted to High Pressure Processing[J]. Innovative Food Science & Emerging Technologies, 2018, 49: 136-145.

[28] AL-NEHLAWI A, SALDO J, VEGA L F, et al. Effect of High Carbon Dioxide Atmosphere Packaging and Soluble Gas Stabilization Pre-Treatment on the Shelf-Life and Quality of Chicken Drumsticks[J]. Meat Science, 2013, 94(1): 1-8.

[29] PEREIRA M, MALFEITO-FERREIRA M. A Simple Method to Evaluate the Shelf Life of Refrigerated Rabbit Meat[J]. Food Control, 2015, 49: 70-74.

[30] SCHERER R, AUGUSTI P R, STEFFENS C, et al. Effect of Slaughter Method on Postmortem Changes of Grass Carp () Stored in Icesti[J]. Journal of Food Science, 2005, 70(5): C348-C353.

[31] 高磊, 谢晶, 叶藻, 等. 不同包装方式对冷鲜鸡的保鲜效果[J]. 食品与发酵工业, 2016, 42(3): 217-223.

GAO Lei, XIE Jing, YE Zao, et al. Effects of Different Modified Atmosphere Packaging on Preservation of Chilled Chicken[J]. Food and Fermentation Industries, 2016, 42(3): 217-223.

[32] CHOUHAN A, KAUR B P, RAO P S. Effect of High Pressure Processing and Thermal Treatment on Quality of Hilsa () Fillets during Refrigerated Storage[J]. Innovative Food Science & Emerging Technologies, 2015, 29: 151-160.

[33] 丘静, 秦德丽, 刘纯友, 等. 低温贮藏过程中水牛肉蛋白质的变化[J]. 食品与机械, 2022, 38(2): 137-142.

QIU Jing, QIN De-li, LIU Chun-you, et al. Protein Changes of Buffalo Meat during Low Temperature Storage[J]. Food & Machinery, 2022, 38(2): 137-142.

Optimization of Ultra-high Pressure Treatment and Quality Changes of Pre-conditioned Pork Filling during Storage

ZHANG Gen-sheng1, WANG Jun-ru1, LIU Zhi-bin1, LI Yue-ming1, 2, DING Yi-dan1, PAN Lei1

(1. College of Food Engineering, Harbin University of Commerce, Harbin 150028, China; 2. Institute of Staple Food Processing Technology, Institute of Food Science and Technology CAAS, Harbin 151900, China)

The work aims to treat the pre-conditioned pork filling with ultra-high pressure to reduce the total number of colonies and extend the shelf life of pork filling. With vacuum-packed pre-conditioned pork filling as an ingredient, the changes in the total number of colonies of pre-conditioned pork filling stored at 4 ℃ for 12 h after treatment for different time under different pressure were analyzed. Response surface methodology was used to optimize the UHP process parameters and the changes in the quality of vacuum-packed pre-conditioned pork filling during storage under optimal process conditions were analyzed. The optimal parameters for UHP treatment at room temperature were: action pressure of 207 MPa and action time of 15 min. Under this condition, the total number of colonies, TVB-N value, TBARS value and pH value of the vacuum-packed pre-conditioned pork filling increased at a slower rate compared with those of group without UHP treatment, and the values of color difference and texture deterioration were relatively low. The ultra-high pressure treatment can achieve a shelf life of 14 days for the vacuum-packed pre-conditioned pork filling at 4 °C.

pre-conditioned pork filling; ultra-high pressure; vacuum-packed; effect on quality

TS251.5

A

1001-3563(2023)03-0096-10

10.19554/j.cnki.1001-3563.2023.03.012

2022−03−22

黑龙江省“千百万”工程科技重大专项(2019ZX07B03)

张根生(1964—),男,硕士,教授,主要研究方向为畜产品加工。

责任编辑:彭颋