柔性生物质颗粒的流体动力学行为研究综述

苏杰,李小平,李俊锋,周长江

烟包新材料与数字化

柔性生物质颗粒的流体动力学行为研究综述

苏杰1,李小平2,李俊锋2,周长江1

(1.湖南大学 汽车车身先进设计与制造国家重点试验室,长沙 410082;2.中烟机械集团常德烟草机械有限责任公司,湖南 常德 415000)

目的 分析柔性生物质颗粒的应用背景,提出生物质的清洁度与取向分布是影响产品包装质量的2个关键因素。方法 从多相流的数值模拟方法、柔性颗粒建模理论、曳力模型适用性等角度总结国内外生物质流化研究成果。重点阐述本课题组在生物质表征、生物质分离与取向调控方面提出的解决方案。结果 机器视觉适用于生物质物理与力学性能的测量,多倾斜曲面通道可用于混合颗粒的有效分离,楔形通道的流场速度梯度能够加速非球形颗粒的取向调整。结论 概括了柔性生物质颗粒流化模拟中存在的主要问题,提出了未来的研究计划。

柔性生物质;流体动力学;生物质表征;颗粒分离;取向调控

颗粒是物质存在的普遍形态,包含气、液、固三相。固体颗粒应用最为广泛,涉及材料工程、化学工程、生物工程和各种交叉学科。柔性生物质颗粒是一类特殊的固体颗粒[1],普遍存在于能源、材料和制药等工业应用中。柔性生物质材料[2]易与杂质混合,无序排列的颗粒将增加填充床的空隙率,因此,生物质的清洁度与取向分布成为影响产品包装质量的2个关键因素。

生物质颗粒的物理性质主要包括颗粒的大小、形态和密度[3]。力学性能包括弹性模量、泊松比和抗拉强度等[4]。Vorobiev等[5]的研究表明生物质的流化和燃烧受颗粒形态和力学性能影响。然而,生物质通常被描述为球形或链状颗粒[6],弹性模量和泊松比[7]很少被关注。为降低数值模拟与实验测量的误差,有必要提出针对柔性生物质颗粒的机器视觉测量方法,建立物理与力学性能量化模型[8-9]。

混合生物质颗粒的分离纯化技术在农业、环境、机械、化工等领域中占有重要地位。由于混合物大小、密度和形状不同,一般使用振动、离心或筛分设备[10]进行分类。Zhou等[11]总结了异形异质混合物的分离方法,提出气流筛分绿色加工技术。循环流化床[12-13]是稠密气固反应流的典型应用,气固输送系统[14-15]控制生物质颗粒的进料效率,旋风分离器[16]通过离心力将混合颗粒和气体分离。考虑到多成分混合颗粒的复杂性,分离流化床的设计原理、验证和优化方法有待进一步完善。

柔性颗粒取向控制是包装工程的关键研发技术[17]。有序颗粒填充均匀,利于颗粒储存和运输。颗粒随机分布导致包装不良,降低产品质量和工作效率。Cui等[18]对悬浮液内纤维的运动规律进行了数值模拟,发现纤维取向影响聚合物的理化性质,因此,提高颗粒的有序性可为生物质包装与纤维复合材料的开发提供新的见解。目前,Cai等[19-20]已开展了柱状颗粒的角度识别实验,但关于小麦、茶叶、烟丝和纤维等柔性颗粒的取向研究较少。

综上所述,多组分生物质颗粒的分离与取向调控研究尚处于起步阶段,微观与宏观尺度下多相相互作用机理尚未阐明。为优化生物质包装质量,文中从多相流数值模拟方法、生物质表征、分离与取向调控等方面总结国内外的研究现状和发展趋势,重点阐述本课题组的相关工作。

1 气固耦合方法

由于多相流的复杂性,现有的试验技术难以全面揭示颗粒流动行为,计算流体动力学成为分析气流与颗粒分布特征的重要手段。一般采用3种数值模拟方法研究流体域中的球形与非球形颗粒。方法1为基于欧拉−欧拉法的双流体模型,颗粒视为连续相[21-22],粒子间的碰撞采用应力模型[23]描述,颗粒−流体耦合通过曳力模型[24]实现;方法2中颗粒和流体视为2种不同的相[25],流体根据纳维–斯托克斯方程求解,粒子根据牛顿第二定律计算,采用拉格朗日方法跟踪。非球形粒子的形状可以用球形度法、多球面法[26-27]或元粒子模型[28-29]表示,如计算流体动力学–离散单元法(CFD–DEM);方法3为颗粒全解析直接数值模拟方法(PR–DNS)[30-31],流固耦合力由流体的压力和黏滞力决定,适用于微观尺度的颗粒运动分析。

双流体模型难以表征颗粒的几何特性,PR–DNS一般用于1 000颗粒以下的数值模拟。相较于其他数值模拟方法,CFD–DEM能够满足工业级的颗粒流化分析,得到精准的颗粒尺度信息[32]。CFD–DEM模型中,流体相由CFD计算,颗粒相由DEM求解[33],相间耦合通过曳力模型实现。

非球形颗粒的形貌特征复杂,先前的文献[34-35]建立了非球形颗粒的多种表征模型,如超椭球模型和多球模型等。Kravets等[36]采用PR–DNS和CFD–DEM法比较了非球形颗粒的流动行为,证明了多球模型表征颗粒形状的可行性。Ren等[37]利用CFD–DEM法研究了喷动床中玉米颗粒的流动特性。Atxutegi等[38]研究了椭球状颗粒在棱柱状和锥形喷动床中的流化行为,并预测最小喷动速度和喷泉高度。

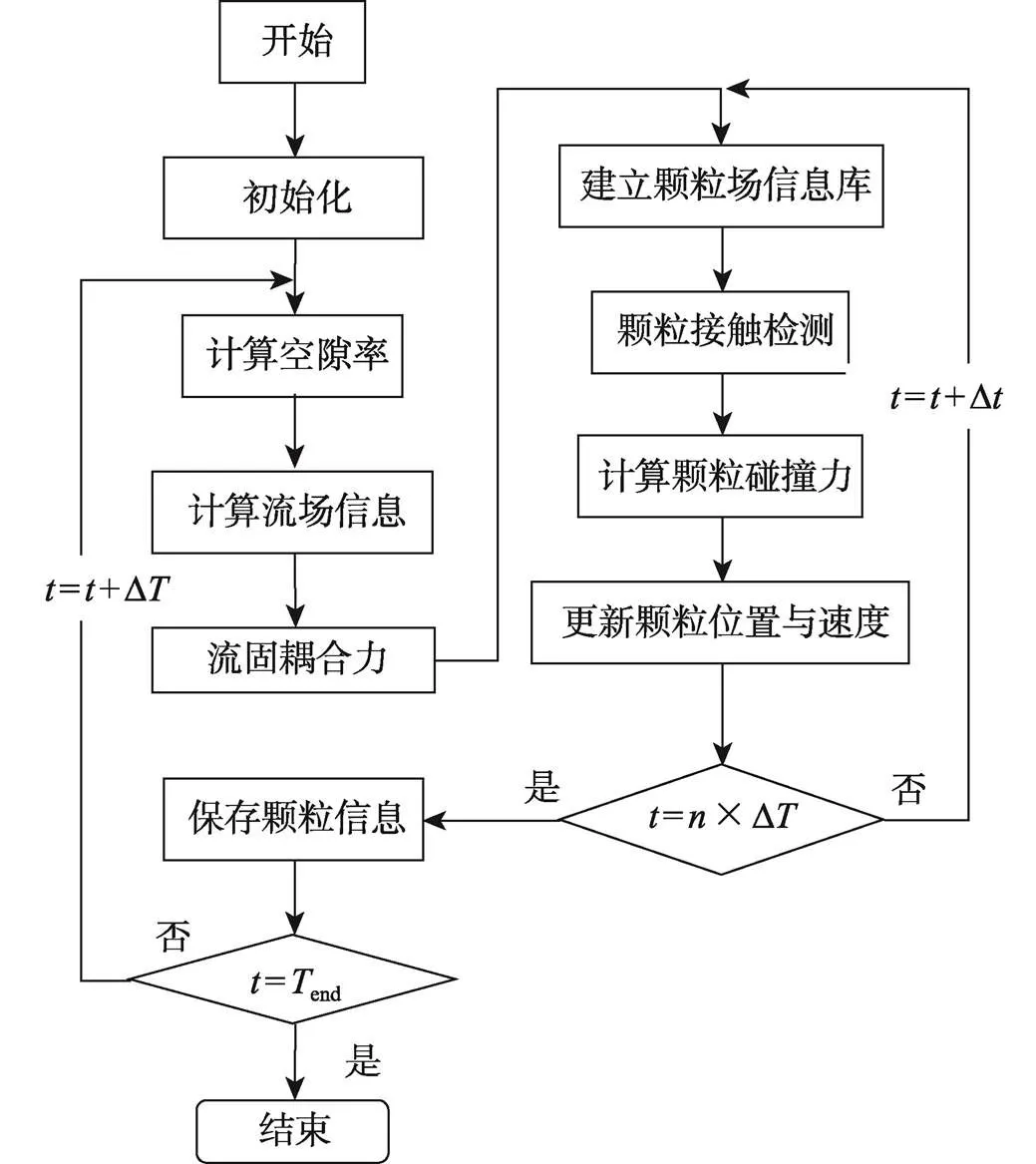

诸多CFD–DEM研究为生物质颗粒流化系统的设计与优化提供了宏观尺度上的重要见解。图1为CFD–DEM耦合计算流程。单个时间步长内,DEM提供颗粒位置和速度信息。耦合模块计算每个单元的空隙率和耦合力,更新CFD模型的流场特征。

图1 CFD–DEM耦合求解流程

2 数值模型

CFD–DEM既能用于两相流动的微观机理研究,又满足计算的经济性需求,在非球形颗粒的多相流动领域具有巨大的发展潜力。本节概述了CFD–DEM模型中柔性生物质颗粒建模方法,稠密非球形颗粒系统中流体相运动方程及柔性颗粒曳力模型的适用性。相关研究为未来生物质气固系统的仿真与优化提供理论指导。

2.1 颗粒相模型

柔性生物质颗粒与球体相差较大,简化为等效球体的模拟结果与试验存在较大偏差[39]。为分析柔性生物质颗粒的动力学行为[40-41],Geng等[42-43]开发了链状颗粒模型。图2为单个柔性丝状颗粒的建模方法[43],每个颗粒由3段带铰链的刚体组成。结果表明,立管内颗粒分布不均匀,存在浓度较高的局部区域。底部和中心颗粒密集,顶部和壁面稀疏。由于链状模型比球形粒子更复杂,包含了粒子间的接触力、铰链约束和摩擦作用,数值模拟与试验结果较为吻合。

图2 柔性粒子的表征方法

Xia等[44]全面分析了生物质颗粒的建模方法,发现黏结球模型能够有效表征颗粒的卷曲度。本课题组基于离散元法与双链状黏结球模型对柔性颗粒的流化进行大量研究[45],包括烟丝的流化与茶叶的取向控制。柔性生物质颗粒由多个球体组成,球体与球体之间通过黏性键连接,见图3。

图3 柔性颗粒双链黏结球模型

颗粒运动主要与重力、碰撞力和曳力有关。离散相密度远大于流体相密度,附加质量力和浮力可忽略。单个球体的运动由牛顿第二定律运动方程描述:

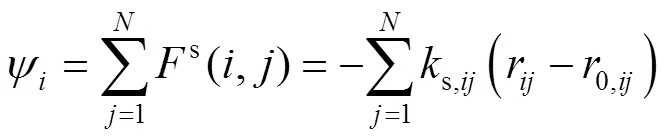

式中:m为质点的质量;I为质点的惯性矩;v和ω为质点的平移速度和角速度;为重力加速度;p为质点半径;为质点质心到接触点的矢量;r为颗粒的摩擦因数;d,i为阻力;c,i为接触力,由法向接触力n,ij和切向接触力t,ij组成;ψ为链中颗粒上的总势函数。

式中:为作用在颗粒上的势函数。

2个球体之间的黏性力为:

式中:s为弹簧系数;0为2个球体的平衡距离;r为球体中心距离。

DEM采用Hertz–Mindlin接触模型描述颗粒–颗粒和颗粒–壁面的相互作用,见图4。法向力和切向力具有弹性和阻尼分量。碰撞模型表达式见表1。

图4 颗粒碰撞模型

其中,n与t分别代表法向和切向的颗粒重叠量;nrel与trel分别为相对法向和切向速度;为摩擦因数;为恢复系数;和分别为颗粒的弹性模量、泊松比和半径。

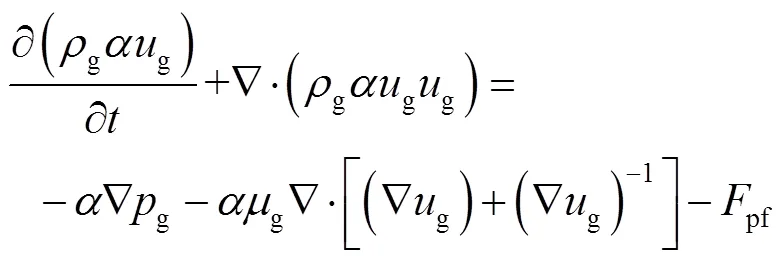

2.2 流体相模型

流体相采用连续性方程和动量守恒方程[46-47]描述:

表1 颗粒碰撞力表达式

Tab.1 Expression of particle collision force

式中:g为流体密度;为计算单元的空隙率;g为流体速度;g为流体压力;g为流体黏度;pf为流体中颗粒的体积力;d,i为单个球体的曳力;Δ为流体单元体积;p为流体单元中颗粒的数量;p为颗粒体积。d,i的表达式为:

式中:p为颗粒速度;D为曳力系数。

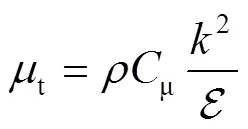

基于–模型研究流化床内的湍流现象:

式中:ε1=1.44、ε2=1.92;k为平均速度梯度产生的湍流动能;kb为浮力产生的湍流动能;k和ε为和方程的普朗特数;k和ε为源项;为湍流耗散率;为湍流动能。

2.3 曳力模型

曳力模型是研究颗粒运动特性的前提,本课题组基于机器视觉方法捕获颗粒的沉降过程,讨论了3种曳力模型对柔性生物质流化的影响[45]。

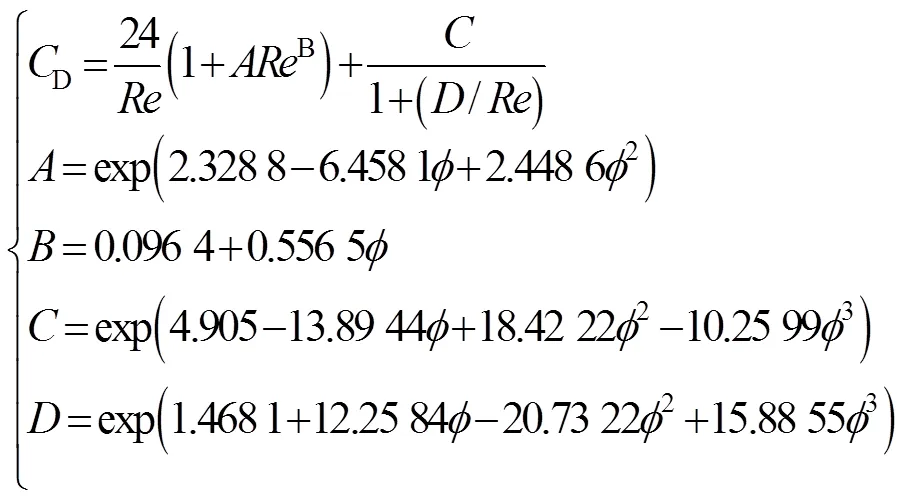

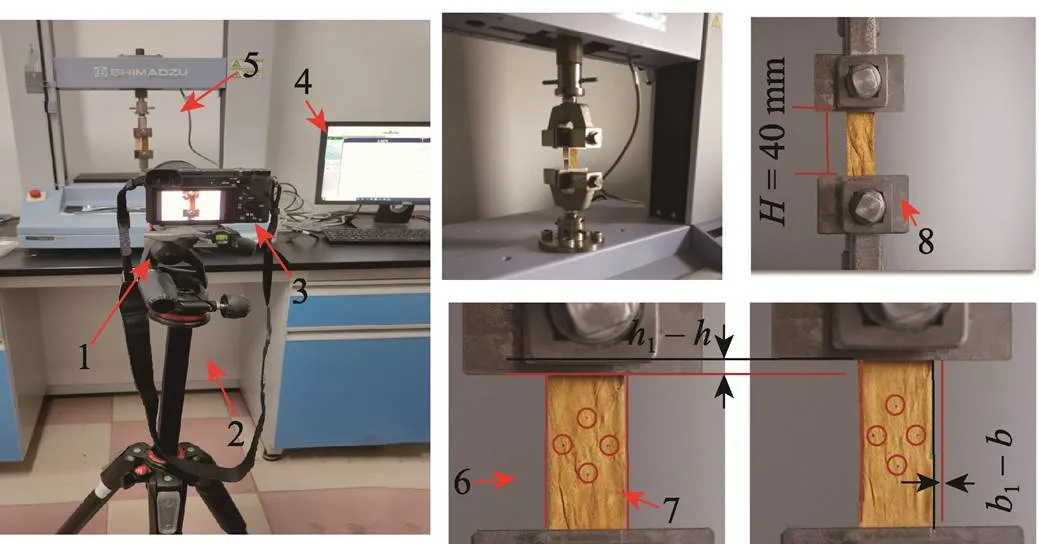

模型1:Haider & Levenspiel曳力系数[48]:

模型2:Chien曳力系数[49]:

模型3:Morsi曳力系数[50]:

式中:D为曳力系数;为球形度;e为雷诺数。

图5a为入口气速0.3 m/s的颗粒沉降试验[45]。图5b比较了不同曳力模型下柔性颗粒模拟与试验的相对位置偏差。基于Haider & Levenspiel曳力模型的偏差较小,且分布均匀。

3 生物质数值模拟与试验研究

3.1 生物质表征

Jensen等[51]研究了颗粒大小和形状对脱挥发分的影响。Li等[52]证明了锅炉的传热性能与颗粒尺寸有关。Hill等[53]评价了颗粒纵横比对破碎条件的影响,因此,柔性颗粒与流体的相互作用受颗粒物理性能的影响。Bullard等[54]证明了粒子形状可以用无量纲形状因子来描述。Gil等[55]采用图像处理技术研究生物质颗粒的几何尺寸。本课题组提出柔性生物质颗粒的计算机视觉测量方法[56],并对生物质的物理性能进行量化,如尺寸、形貌和密度等(图6)。

图5 3种曳力模型下颗粒的运动特征

图6 柔性生物质颗粒物理性能图像试验平台

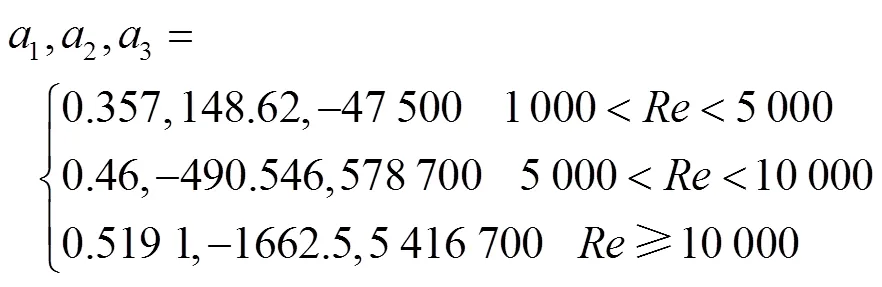

图像测量方法[57]通过计算监测区域内颗粒边缘信息与填充像素,无损获得颗粒周长、面积,包括4个步骤:图像预处理、图像锐化、连通域分割和后处理(图7)。试验结果表明,生物质颗粒的平均圆度为0.2、矩形度为0.4、球形度为0.16,当量直径和密度服从偏态正态分布。

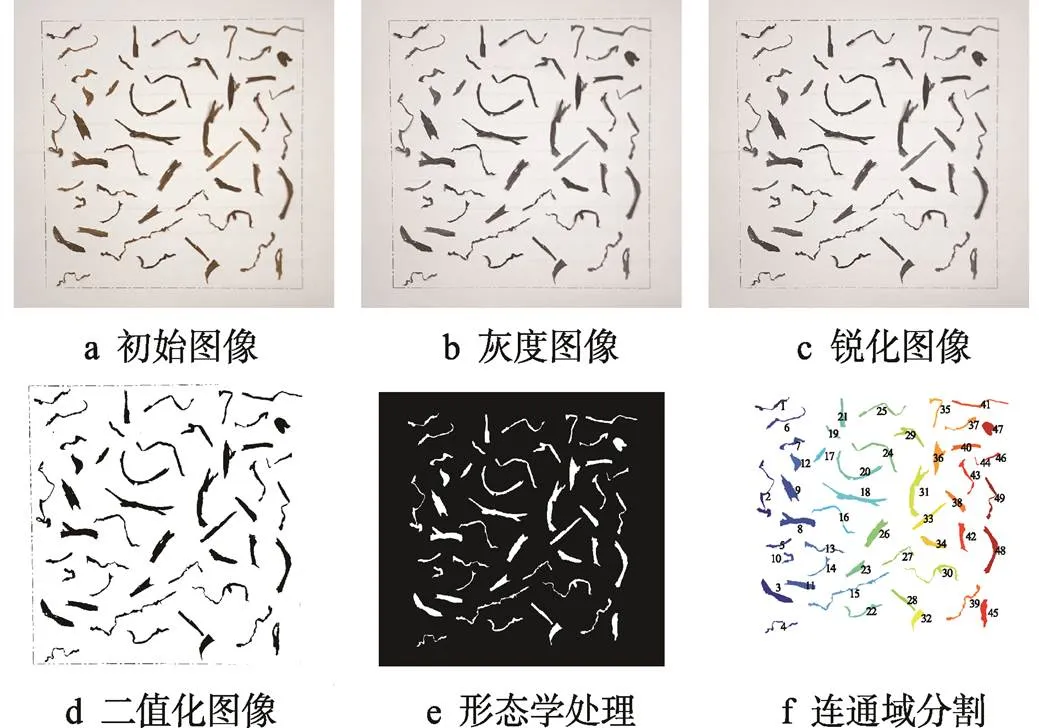

金属材料的弹性模量一般采用单轴拉伸法测量,应变由试样表面的电阻应变片获得,但该方法不适用于小型生物质颗粒[58],因为引伸计引起的变形误差大于拉伸力。为此,Su等[56]提出一种计算泊松比的数字图像相关方法,颗粒的横向与纵向位移由生物质表面的散斑变化计算(图8)。弹性模量和泊松比的分布区间分别为30~600 MPa和0.25~0.307。

图7 图像处理流程

图8 生物质力学性能的动态图像测量方法

为验证动态图像测量方法对生物质颗粒力学性能的适用性,图9a给出了拉应力和Von Mises应力的数值模拟结果[56]。边界和中心的Von Mises应力最大,拉伸时断裂概率最高。对比试验与有限元模型的应力–应变曲线(见图9)发现,数值模拟的结果略低于试验的。

图9 试验与数值模拟结果对比

3.2 生物质分离

由于生物质是由不同密度、大小和形状的混合颗粒组成,提出了多种分离纯化方法。Erman等[59]设计了包含多个收集器的新型旋风分离器。Konrath等[60]研究了离心分级设备中细颗粒的分离条件,并利用光传感器测量了固体浓度。Yang等[61-63]模拟了管径对水力旋流器分离增强效果的影响。Lyu等[64]研究了煤在气固分离流化床中的运动和分离行为,证明气泡破裂和曳力导致颗粒簇错位。Ma等[65]研究了离心场中粒子的分离特性。Masliyah等[66]首次发现流化床的倾斜结构能够提高双组分悬浮液的分离效率。Z字形通道由多个倾斜截面组成,在混合生物质颗粒的流化和分离方面具有很大的潜力。

本课题组提出了一种含多倾斜截面的新型的Z字形流化系统[11],采用CFD–DEM分析气流筛分速度对生物质颗粒分离性能的影响(图10)。通道中心的生物质随气流呈Z字形运动,具有良好的跟随性能,但倾向于沿壁面滑动,见图11。在最佳气速1.5 m/s时,清洁生物质和杂质得到有效分离。

图10 Z字形流化系统

图11 流化床内颗粒分布

通过建立高速流化图像试验平台验证流化床中生物质颗粒数值模拟的可靠性[11]。颗粒运动主要包括4个阶段:上升、沉降、再悬浮和分离(图12)。在气流和重力的影响下,细颗粒随气体向上运动;当上升颗粒与倾斜截面碰撞时,颗粒浓度和气流减弱,一些粗颗粒开始沉降(沉降阶段);再悬浮阶段部分细颗粒继续上升,粗颗粒和少量细颗粒留在通道底部。相关研究的突破与创新对冶金、能源、化工、机械、材料等领域的发展具有指导意义。

图12 高速流化图像试验平台

3.3 生物质取向调控

Wang等[67]研究了茶叶在通道中的变形和运动轨迹,结果表明重力作用下茶叶顺时针旋转并保持振荡状态。Guo等[68]认为纤维倾向于与流动方向一致排列。Pei等[69]发现纤维与壁面碰撞使平行度变差。Cui等[18]采用浸入边界–格子玻尔兹曼法对水平通道中纤维的运动特性进行了研究,探明渐缩管有助于加速纤维方向调整。Ma等[70]通过CFD–DEM对鼓泡床内棒状颗粒进行数值模拟,发现随着流态化速度的增加,颗粒长轴平行于重力方向。Su等[71]基于浸没光滑有限元法研究黏性流体域中矩形颗粒的运动规律及取向控制机理,验证了楔形通道能够自由调控非球形颗粒的角度。

为研究柔性生物质颗粒的取向调控机理,本课题组开展楔形通道中混合颗粒流化试验[45],见图13。通过图像处理方法去除图片背景,得到颗粒流化二值图。结果表明,通道下方的颗粒浓度大,柔性颗粒容易缠结成絮团。基于CFD–DEM模型分析柔性颗粒的流体动力学行为,发现流化特征与试验结果吻合良好,最大相对位置偏差小于5%。

图像处理后不同截面的颗粒分布见图14[45],结果表明,底部颗粒分布为四周密集而中间稀疏;随着高度的增加,柔性颗粒由壁面区域向中心聚集。数值模拟获得了与试验一致的颗粒团聚现象。

采用高速相机拍摄颗粒流化过程,动态识别颗粒浓度与角度分布[45],见图15a。通过标记颗粒的最小外接矩形,得到生物质的坐标信息。统计所有颗粒的角度范围,发现流化颗粒的长轴与重力方向近似一致。基于CFD–DEM研究楔形角对颗粒取向的影响,通过改变出口直径调整楔形角度。图15b的结果表明,小取向角颗粒的所占比例随着出口直径的减小而增大。出口直径为40 mm时取向为0°~10°的颗粒比例为25%,颗粒取向为10°~20°的比例达到35%。

图13 楔形通道内颗粒分布

图14 不同截面的瞬态颗粒分布

图15 流化通道中颗粒取向实验与数值模拟

4 结语

随着多相流数值模拟算法不断完善,各种柔性颗粒的表征模型被提出,基于机器视觉的图像试验开始用于颗粒形貌测量与轨迹识别。文中介绍了生物质颗粒表征、分离与取向调控的研究进展,发现其应用仍然处于初步探索阶段,面临不少亟待解决的问题。

1)柔性颗粒构建困难。通常过度简化为球形、椭球形和细长圆柱,模拟结果准确性低;黏结球或链状颗粒模型是表征柔性颗粒的有效方法之一,但柔韧性关联参数有待研究。

2)需要发展先进的颗粒图像测量方法,包括柔性生物质的物理与力学属性测量,进一步量化颗粒的尺寸分布、形貌特征、密度分布、弹性模量和泊松比。建立光纤式颗粒图像测量系统,快速测量生物质的局部浓度。

3)目前国内外对颗粒的分离与取向调控研究较少,主要集中在离心分离和悬浮纤维的取向分析,混合柔性生物质颗粒的分离特性和取向控制没有得到足够的重视。后续研究应从数值模拟与试验角度揭示生物质在复杂通道的多尺度运动机制,提高对非规则流化系统中生物质分离与取向调控的认知水平。

[1] GENG F, CHAI H, MA L, et al. Simulation of Dynamic Transport of Flexible Ribbon Particles in a Rotary Dryer[J]. Powder Technology, 2016, 297: 115-125.

[2] GENG F, LI Y, YUAN L, et al. Experimental Study on the Space Time of Flexible Filamentous Particles in a Rotary Dryer[J]. Experimental Thermal and Fluid science, 2013, 44: 708-715.

[3] REZAEI H, LIM C J, LAU A, et al. Size, Shape and Flow Characterization of Ground Wood Chip and Ground Wood Pellet Particles[J]. Powder Technology, 2016, 301: 737-746.

[4] PAN J, IVANOV Y P, ZHOU W H, et al. Strain-Hardening and Suppression of Shear-Banding in Rejuvenated Bulk Metallic Glass[J]. Nature, 2020, 578(7796): 559-562.

[5] VOROBIEV N, BECKER A, KRUGGEL-EMDEN H, et al. Particle Shape and Stefan Flow Effects on the Burning Rate of Torrefied Biomass[J]. Fuel, 2017, 210: 107-120.

[6] GENG F, XU D, YUAN Z, et al. Numerical Simulation on Fluidization Characteristics of Tobacco Particles in Fluidized Bed Dryers[J]. Chemical Engineering Journal, 2009, 150(3): 581-592.

[7] LI W, GUO W, BU W, et al. A non-liner Constitutive Model of Three Typical Biomass Material Pelletization for Capturing Particle Mechanical Behaviors During the Elasto-Visco-Plastic Deformation Stage[J]. Renewable Energy, 2020, 149: 1370-1385.

[8] RIAZA J, MASON P E, JONES J M, et al. Shape and Size Transformations of Biomass Particles during Combustion[J]. Fuel, 2020, 261: 116334.

[9] HOLMGREN P, WAGNER D R, STRANDBERG A, et al. Size, Shape, and Density Changes of Biomass Particles during Rapid Devolatilization[J]. Fuel, 2017, 206: 342-351.

[10] WU L X, ZHU H W, ZHENG N, et al. Integration of Size Separation and Transport of Granular Particles by a Posts Array on a Conveyor Belt[J]. Powder Technology, 2021, 391: 157-161.

[11] ZHOU C, SU J, JIANG X, et al. Numerical Simulation and Experimental Verification for the Sorting Behaviors of Mixed Biomass Particles in a Novel Z-shaped Fluidized Bed[J]. Chemical Engineering Journal, 2022, 441: 136109.

[12] CHEN J, YANG T, LI D, et al. Evaluation of Direct Quadrature Method of Moment for the Internally Circulating Fluidized Bed Simulation with Ultrafine Particles[J]. Advanced Powder Technology, 2021, 32(7): 2359-2369.

[13] BREAULT R W, WEBER J, YANG J. Saturation Carrying Capacity Group B Particles in a Circulating Fluidized Bed[J]. Powder Technology, 2021, 384: 442-451.

[14] OLALEYE A K, SHARDT O, WALKER G M, et al. Pneumatic Conveying of Cohesive Dairy Powder: Experiments and CFD-DEM Simulations[J]. Powder Technology, 2019, 357: 193-213.

[15] GOMES T L C, LOURENCO G A, ATAIDE C H, et al. Biomass Feeding in a Dilute Pneumatic Conveying System[J]. Powder Technology, 2021, 391: 321-333.

[16] LIM J H, OH S H, KANG S, et al. Development of Cutoff Size Adjustable Omnidirectional Inlet Cyclone Separator[J]. Separation and Purification Technology, 2021, 276: 119397.

[17] NAN W, WANG Y, WANG J. Numerical Analysis on the Fluidization Dynamics of Rodlike Particles[J]. 2016, 27(5): 2265-2276.

[18] CUI J, LIN Z, JIN Y, et al. Numerical Simulation of Fiber Conveyance in a Confined Channel by the Immersed Boundary-lattice Boltzmann Method[J]. European Journal of Mechanics - B/Fluids, 2019, 76: 422-433.

[19] CAI J, LI Q, YUAN Z. Orientation of Cylindrical Particles in Gas-Solid Circulating Fluidized Bed[J]. Particuology, 2012, 10(1): 89-96.

[20] CAI J, PENG Z, WU C, et al. Numerical Study of the Orientation of Cylindrical Particles in a Circulating Fluidized Bed[J]. Industrial & Engineering Chemistry Research, 2016, 55(50): 12806-12817.

[21] CHOU Y J, WU F C, SHIH W R. Toward Numerical Nodeling of Fine Particle Suspension Using a Two-Way Coupled Euler–Euler Model. Part 1: Theoretical Formulation and Implications[J]. International Journal of Multiphase Flow, 2014, 64: 35-43.

[22] 吕帅, 张裕中. 高粘稠物料在灌装阀体内的流动状态分析[J]. 包装工程, 2012, 33(15): 10-15.

LYU Shuai, ZHANG Yu-zhong. CFD Analysis of High Viscous Material in Filling Piston[J]. Packaging Engineering, 2012, 33(15): 10-15.

[23] SU J, ZHOU C, REN G, et al. Improving Biomass Mixture Separation Efficiency in Multiple Inclined Channels of Gas–Solid Fluidized Bed: CFD-DEM Simulation and Orthogonal Experiment[J]. Powder Technology, 2023, 118066.

[24] ZHOU C, SU J, CHEN H, et al. Terminal Velocity and Drag Coefficient Models for Disc-Shaped Particles based on the Imaging Experiment[J]. Powder Technology, 2021, 398: 117062.

[25] MOLINER C, MARCHELLI F, SPANACHI N, et al. CFD Simulation of a Spouted Bed: Comparison Between the Discrete Element Method (DEM) and the Two Fluid Method (TFM)[J]. Chemical Engineering Journal, 2019, 377: 120466.

[26] SU J, ZHOU C, JIANG X, et al. Orderly Arrangement of Agricultural Biomass Particles in Designed Gas-Solid Fluidized Beds Using CFD-DEM and Image Experiment[J]. Computers and Electronics in Agriculture, 2023, 204(7): 107510.

[27] REN B, ZHONG W, JIANG X, et al. Numerical Simulation of Spouting of Cylindroid Particles in a Spouted Bed[J]. Canadian Journal of Chemical Engineering, 2014, 92(5): 928-934.

[28] GUO Y, WASSGREN C, HANCOCK B, et al. Validation and Time Step Determination of Discrete Element Modeling of Flexible Fibers[J]. Powder Technology, 2013, 249: 386-395.

[29] NAN W, WANG Y, GE Y, et al. Effect of Shape Parameters of Fiber on the Packing Structure[J]. Powder Technology, 2014, 261: 210-218.

[30] CUI H, CHANG Q, CHEN J, et al. PR-DNS Verification of the Stability Condition in the EMMS Model[J]. Chemical Engineering Journal, 2020, 401: 125999.

[31] ZHANG H, ZHANG L, AN X, et al. PR-DNS on the Momentum and Heat Transfer of a Rotating Ellipsoidal Particle in a Fluid[J]. Powder Technology, 2020, 373: 152-163.

[32] 李丹阳, 于洋, 崔洁予, 等. 纸盒包装生产线粉尘运移规律研究[J]. 包装工程, 2021, 43(5): 193-198.

LI Dan-yang, YU Yang, CUI Jie-yu, et al. Dust Movement Law of Carton Packaging Production Line[J]. Packaging Engineering, 2021, 43(5): 193-198.

[33] 叶方平, 刘冠军. 基于离散元法的果粒灌装输送过程仿真[J]. 包装工程, 2021, 42(15): 189-196.

YE Fang-ping, LIU Guan-jun. Simulation of Canned Fruit Transportation Process Based on Discrete Element Method[J]. Packaging Engineering, 2021; 42(15): 189-196.

[34] LU G, THIRD J R, MüLLER C R. Discrete Element Models for Non-Spherical Particle Systems: From theoretical developments to applications[J]. 127: 425-465.

[35] ZHONG W, YU A, LIU X, et al. DEM/CFD-DEM Modelling of Non-Spherical Particulate Systems: Theoretical Developments and Applications[J]. Powder Technology, 2016, 302: 108-152.

[36] KRAVETS B, SCHULZ D, JASEVIČIUS R, et al. Comparison of Particle-Resolved DNS (PR-DNS) and Non-Resolved DEM/CFD Simulations of Flow through Homogenous Ensembles of Fixed Spherical and Non-Spherical Particles[J]. 2021, 32(4): 1170-1195.

[37] REN B, ZHONG W, CHEN Y, et al. CFD-DEM Simulation of Spouting of Corn-Shaped Particles[J]. Particuology, 2012, 10(5): 562-572.

[38] ATXUTEGI A, KIECKHEFEN P, PIETSCH S, et al. Unresolved CFD-DEM Simulation of Spherical and Ellipsoidal Particles in Conical and Prismatic Spouted Beds[J]. Powder Technology, 2021, 389: 493-506.

[39] GUO N, LLAMAS A, DAVID G, et al. Computational Fluid Dynamic Simulations of Thermochemical Conversion of Pulverized Biomass in a Dilute Flow using Spheroidal Approximation[J]. Fuel, 2020, 271: 117495.

[40] YAMAMOTO S, MATSUOKA T. Viscosity of Dilute Suspensions of Rodlike Particles: A Numerical Simulation Method[J]. The Journal of Chemical Physics, 1994, 100(4): 3317-3324.

[41] WU K, DAI L, LI B, et al. Study on Flow Characteristics of Dilute Phase Flexible Ribbon Particles in a Fluidised Bed Riser using Particle Tracking Velocimetry[J]. Chemical Engineering Research and Design, 2019, 152: 254-268.

[42] GENG F, TENG H, GUI C, et al. Investigation on Distribution Characteristics of Flexible Biomass Particles in a Fluidized Bed Riser[J]. Fuel, 2020, 271: 117528.

[43] GENG F, LUO G, LI Y, et al. Numerical Simulation on Distribution Characteristics of Flexible Filamentous Particles in a Fluidized Bed Dryer[J]. Powder Technology, 2014, 267: 322-332.

[44] XIA Y, STICKEL J J, JIN W, et al. A Review of Computational Models for the Flow of Milled Biomass Part I: Discrete-Particle Models[J]. ACS Sustainable Chemistry & Engineering, 2020, 8(16): 6142-6156.

[45] ZHOU C, CHEN H, SU J, et al. Orientation Simulation and Image Experiment for Flexible Biomass Particle in Wedge Fluidization Channel[J]. Journal of Food Engineering, 2022, 333: 111150.

[46] 邢炯, 杨传民, 蔚俊, 等. 基于Fluent的气液两相流喷嘴内部流动特性仿真[J]. 包装工程, 2021, 42(9): 207-214.

XING Jiong, YANG Chuan-min, YU Jun, et al. Simulation of Internal Flow Characteristics of Gas Liquid Two Phase Flow Nozzle Based on Fluent[J]. Packaging Engineering, 2021, 42(9): 207-214.

[47] ZHOU C, JIANG X, SU J, et al. Injection Iubrication for High-Speed Helical Gears using the Overset Mesh Method and Experimental Verification[J]. Tribology International, 2022, 173: 107642.

[48] HAIDER A. Drag Coefficient and Terminal Velocity of Spherical and Nonspherical Particles[J]. Powder technology, 1989, 58(1): 63-70.

[49] CHIEN S F. Settling Velocity of Irregularly Shaped Particles[J]. SPE Drilling & Completion, 1994, 9(04): 281-289.

[50] MORSI S A J, ALEXANDER A J. An Investigation of Particle Trajectories in Two-Phase Flow Systems[J]. Journal of Fluid mechanics, 1972, 55(2): 193-208.

[51] LETH-ESPENSEN A, LI T, GLARBORG P, et al. The Influence of Size and Morphology on Devolatilization of Biomass Particles[J]. Fuel, 2020, 264 : 116755.

[52] LI D, KIM K, KIM M, et al. Effects of Particle Size on Bed-to-Surface Heat Transfer in Bubbling Fluidized Bed Heat Exchangers of 550 MWe Ultra-Supercritical CFB Boiler[J]. Energy, 2021, 222: 119889.

[53] HILL P J, REEVES S M. Effect of Particle Breakage Conditions on Child Particle Aspect Ratio[J]. Powder Technology, 2019, 355: 564-572.

[54] BULLARD J W, GARBOCZI E J. Defining Sshape Measures for 3D Star-shaped Particles: Sphericity, Roundness, and Dimensions[J]. Powder Technology, 2013, 249: 241-252.

[55] GIL M, TERUEL E, ARAUZO I. Analysis of Standard Sieving Method for Milled Biomass through Image Processing. Effects of Particle Shape and Size for Poplar and Corn Stover[J]. Fuel, 2014, 116: 328-340.

[56] SU J, ZHOU C, CHEN H, et al. The Physical and Mechanical Properties for Flexible Biomass Particles using Computer Vision[J]. Fuel, 2022, 315: 123278.

[57] YANG W, LI D, ZHU L, et al. A New Approach for Image Processing in Foreign Fiber Detection[J]. Computers and Electronics in Agriculture, 2009, 68(1): 68-77.

[58] FATHI A, KELLER J-H, ALTSTAEDT V. Full-Field Shear Analyses of Sandwich Core Materials using Digital Image Correlation (DIC)[J]. Composites Part B: Engineering, 2015, 70: 156-166.

[59] ERMAN C M, KARAGOZ I, AVCI A, et al. An Experimental Investigation into the Particle Classification Capability of a Novel Cyclone Separator[J]. Separation and Purification Technology, 2019, 209: 908-913.

[60] KONRATH M, HACKBARTH M, NIRSCHL H. Process Monitoring and Control for Constant Separation Conditions in Centrifugal Classification of Fine Particles[J]. Advanced Powder Technology, 2014, 25(3): 991-998.

[61] YANG Q, LYU W J, MA L, et al. CFD Study on Separation Enhancement of Mini-Hydrocyclone by Particulate Arrangement[J]. Separation and Purification Technology, 2013, 102: 15-25.

[62] VEGA-GARCIA D, CILLIERS J J, BRITO-PARADA P R. CFD Modelling of Particle Classification in Mini-Hydrocyclones[J]. Separation and Purification Technology, 2020, 251: 117253.

[63] WASILEWSKI M, BRAR L S, LIGUS G. Effect of the Central Rod Dimensions on the Performance of Cyclone Separators-optimization Study[J]. Separation and Purification Technology, 2021, 274: 119020.

[64] LYU B, LUO Z, ZHANG B, et al. Particle Motion and Separation Behavior of Coal in Gas–solid Separation Fluidized Bed[J]. Powder Technology, 2018, 339: 344-353.

[65] MA L, WEI L, PEI X, et al. CFD-DEM Simulations of Particle Separation Characteristic in Centrifugal Compounding Force Field[J]. Powder Technology, 2019, 343: 11-18.

[66] MASLIYAH J H, NASR-EL-DIN H, NANDAKUMAR K. Continuous Separation of Bidisperse Suspensions in Inclined Channels[J]. International Journal of Multiphase Flow, 1989, 15(5): 815-829.

[67] WANG R, WEI Y, WU C, et al. Numerical Simulation of Motion Characteristics of Flexible Fresh Tea Leaf in Poiseuille Shear Flow via Combined Immersed Boundary–lattice Boltzmann Method[J]. International Journal of Modern Physics C, 2019, 30(5): 1950038.

[68] GUO Y, WASSGREN C, HANCOCK B, et al. Computational Study of Granular Shear Flows of Dry Flexible Fibres using the Discrete Element Method[J]. Journal of Fluid Mechanics, 2015, 775: 24-52.

[69] PEI Z, ZHANG Y, ZHOU J. A Model for the Particle-LevelSimulation of Multiple Flexible Fibers Moving in a Wall-bounded Fluid Flow[J]. Journal of Fluids and Structures, 2018, 80: 37-58.

[70] MA H, XU L, ZHAO Y. CFD-DEM Simulation of Fluidization of Rod-like Particles in a Fluidized Bed[J]. Powder technology, 2017, 314: 355-366.

[71] SU J, ZHOU C, JIANG C, ZHENG M. The Movement Law and Orientation Control of Rectangular Particles in the Viscous Fluid Domain based on IS-FEM[J]. Advanced Powder Technology, 2022, 33: 103634.

Review on Fluid Dynamics Behavior of Flexible Biomass Particles

SU Jie1, LI Xiao-ping2, LI Jun-feng2, ZHOU Chang-jiang1

(1. State Key Laboratory of Advanced Design and Manufacture for Vehicle Body, Hunan University, Changsha 410082, China; 2. Changde Tobacco Machinery Co., Ltd., China Tobacco Machinery Group, Hunan Changde 415000, China)

The work aims to analyze the application background of flexible biomass particles and propose two key factors (cleanliness and orientation distribution of biomass) affecting product packaging quality. The research achievements of biomass fluidization were summarized from the perspectives of numerical simulation methods, flexible particle modeling theory, and the applicability of the drag model. The solutions proposed by the research group in biomass characterization, biomass separation and orientation control were described. Machine vision technology was suitable for the measurement of physical and mechanical properties of biomass. Multi-inclined curved channels can be used for effective separation of mixed particles. The flow velocity gradient of the wedge-shaped channel can accelerate the orientation adjustment of non-spherical particles. The main problems in numerical simulation of biomass fluidization are summarized and future research plans are proposed.

flexible biomass particles; fluid dynamics; biomass characterization; particle separation; orientation control

O359

A

1001-3563(2023)03-0200-10

10.19554/j.cnki.1001-3563.2023.03.025

2022−06−16

国家自然科学基金(52075153);湖南省重点研发基金(2020WK2032)

苏杰(1996—),男,博士,主要研究方向为计算流体动力学,多相流,离散元模型,图像处理。

周长江(1974—),男,博士,教授,主要研究方向为计算流体动力学,多相流。

责任编辑:曾钰婵