工业机器人轨迹规划及轨迹优化研究综述

段昊宇翔,张宇,陈昊然,张倩玉

(650500 云南省 昆明市 昆明理工大学 机电工程学院)

0 引言

随着全球“工业4.0”的时代大背景与我国提出的“中国制造2025”战略计划的不断推进[1-2],生产自动化、智能化的要求被视为建设智能工厂的首要目标,工业机器人更是被视为建设智能工厂的关键[3]。在制造业中,搬运、码垛、装配等一系列工况中工业机器人得到了广泛的应用,在这样的大背景下,业内对机器人的运动能力提出了更高的要求[4-5]。机器人轨迹的规划对生产效率和使用寿命产生直接的影响,因此,如何规划机器人的运动轨迹方式具有重要的研究意义。

1 轨迹规划算法

1.1 轨迹规划基础建模描述

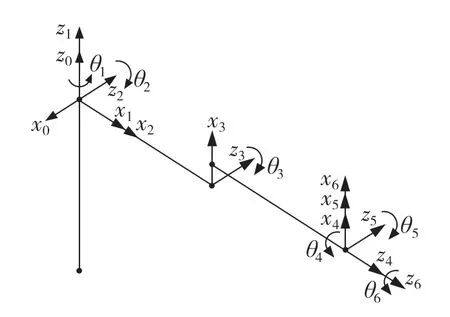

机器人建模是轨迹规划和优化的基础。1955年,Denavit 和Hartenberg 首先提出机器人建模方法,提出一种依附关节链中的每个杆件建立坐标系的矩阵方法,称为DH 建模法[6],本文引用最常见的Puma560 型[7]机器人进行建模,具体参数如表1 和图1 所示。

表1 Puma560 机器人D-H 参数表Tab.1 D-H parameters of Puma560 manipulator

图1 连杆坐标系Fig.1 Link coordinate system

使用DH 参数法建模可以根据机器人运动学的知识进行机器人各个关节间的转换矩阵运算,从而把机器人运动学的问题转化为数理问题[8]。

1.2 轨迹规划

轨迹规划是机器人运动的基础,其旨在控制机器人的末端位姿[9],轨迹规划是否合理对于机器人是否能完成作业任务有着直接的影响。

1.2.1 关节空间轨迹规划

关节空间中的轨迹规划。该轨迹规划方式为一个从输入给机器人相关参数、目标点位到输出一系列控制机器人各关节的位置、速度、加速度的时间序列的过程[10]。关节空间轨迹规划的优点在于计算简单,而且由于不进行机器人逆运动学的计算,所以不会出现机器人的奇异性问题。但其缺点也很明显,如对机器人末端的轨迹表达不直接,且机器人的各个关节变化末端位姿变化并没有线性关系。

1.2.2 笛卡尔空间轨迹规划

该轨迹规划方式是对直角坐标系中从一个点到另一个点的直接规划,它能精确地确定机器人运行的轨迹,特别是在一些对行走轨迹有严格要求的场景,比如弧焊、喷涂等。缺点是在笛卡尔坐标系中规划要进行机器人逆运动学计算各个关节的相关参数以达到控制机器人运动的目的,但这个过程计算量巨大,而且还可能出现机器人的奇异性问题,造成机器人停止工作任务的后果[11-12]。

1.2.3 基本轨迹规划算法

无论是关节空间规划还是笛卡尔空间规划,在规划的过程中都会运用到插补的算法,国内外学者对这一个方面做了大量研究,主要分为以下几种:

(1)3 次多项式插补。该插补方式计算简单,容易实现,可以得到一条位置,速度平滑的轨迹,适用于一些简单的运动。张力[13]等提出一种以三次多项式为基础的加减速NURBS 插补算法,这一算法需进行数据预处理、预测和实时规划,通过寻找优化速度敏感点的方式,实现了数控加工中进给的速度平滑,有效地控制了速度急剧变化时出现的抖动问题;符爱周[14]等引入时间分割原理对三次多项式加减速控制算法进行了研究,提出了微小线段的加减速控制策略。

(2)5 次多项式插补。相比起三次多项式插补来说,五次多项式插补计算量偏大,对机器人的加速度纬度进行了约束,减少了冲击,适用于高速高性能高精度的运动。Shen 等[15]把五次多项式插补和三次多项式插补进行了误差对比,从控制精度误差、速度误差等方面证明五次多项式插补均优于三次多项式插补。

(3)多段组合多项式插补。该插补方式可以根据各段轨迹不同的技术需求去进行规划,缺点在于无法保证各段轨迹连接的平滑性。值得注意的是,在多项式插补过程中并不是插补的函数次数越高,插补效果越好,次数过高也会伴随龙格库塔现象的发生;张金明等[16]提出一种新型3 段“414”插值算法,使关节的加速度变化更加平稳,融合了低次多项式加速度小和高次多项式易控的优点,有效降低了机器人传动过程中对关节产生的冲击;杨静[17]等提出一种“353”多项式插补方式。该算法有效降低了机器人的最大速度和最大加速度,使加速度变化更为平滑,从而提升了机器人运行的平稳性。

(4)B 样条曲线插补。该插补方式优点在于,某个中间点改变对轨迹的影响仅局限于改变点周围,而对其他区域的轨迹没有影响,且这种插补算法的曲线有凸包性。该方法的缺点在于规划的样条曲线并不能通过型值点,必须通过规划点反求型值点,这个过程很复杂。董甲甲[18]等提出一种基于改进B 样条的轨迹规划算法,通过对样条曲线产生的方式加以改进,解决了传统B 样条不能通过型值点的问题,给出改进B 样条曲线在应用于轨迹规划中的实现细节,通过圆弧实验,验证了该方法的有效性;皇甫立群[19]提出了一种动态B 样条曲线插补方法,通过改变传统B样条曲线的基函数,对其重新参数化,使之在不同参数下B 样条曲线的点与参数域的点对应关系不同。

2 轨迹优化算法

轨迹优化指的是为改善整体性能而对机器人进行最佳路径规划的过程,最佳路径也可理解为用最好关节规划控制机器人行走的最佳策划,优化过程的主要目的是找到对优化设计目标的最佳解决方案。随着智能算法的发展,越来越多的智能算法被应用到轨迹优化中[20]。轨迹优化在机器人中的研究涉及单一目标,也有很多研究考虑的是多目标设计,去最小化的执行某些任务或者将机器人的末端从一个起始位姿移动到目标位姿[21]。

2.1 最优时间

机器人的工作效率直接决定了生产的效率,所以机器人对时间维度上的优化是比较敏感的,时间也被认为是最常用优化目标。最优时间指的是机器人在满足自身运动学、动力学的约束下,求解使其运行完指定轨迹的最短时间-位置序列。对于最优时间的研究一般从求解最优时间轨迹规划的约束条件、求解算法以及对时间目标函数的表达研究几个方面入手。Rojas 等[22]提出一种介于梯形速度曲线和5 次多项式样条曲线之间的新样条曲线,以减少关联运动的执行时间,在保证最小冲击的同时,尽可能地保证机器人运动的平滑性,并通过实验验证该方法的有效性;Barnett 等[23]引入了二分算法,并使用了动态规划方法来解决最优时间轨迹规划问题。该方法可以将全局问题划分为一系列简单的子问题,与直接计算轨迹的方法相比,问题的约束数量越多,这种方法的优势就越明显;与其他动态规划方法相比,二分算法不需要寻找最大速度曲线和轨迹规划过程中找到准确的加速度变化点。实验证明,二分算法比最近提出的算法更简单、更快、鲁棒性更强,也验证了二分算法可以在最优时间轨迹优化这个问题上的广泛适用性。张云月[24]等提出一种采用二次顺序规划的最优时间轨迹规划算法,考虑了时间和冲击之间的平衡,使用三次样条插补得到最优轨迹。实验表明,该算法使机器人运行期间更加平稳,效率更高;孟一平[25]等人提出一种把路径与时间相结合以提高效率的最优时间轨迹规划,通过粒子群优化算法在笛卡尔坐标系中去寻找出最短路径,再使用自适应遗传算法寻找出最优时间插补,并通过试验验证了该混合算法的有效性。

2.2 最低能量

对于企业来说,生产中的能量消耗对于生产利润起着决定性作用,所以如何在有限的能量供给里尽可能延长机器人工作的时间有重要的研究意义。最低能量指如何以最低的能量消耗去完成指定的工作要求,对最低能量的研究一般从能耗函数的合理性、不同能耗函数下不同轨迹优化的结果比较以及最优能量模块分配这几个方面入手。Kim 等[26]利用最小Pontryagin 原理对不同约束条件下的多段轨迹进行了最小能量规划,建立了两种有效的最小能量多段轨迹生成算法,提出一种新型函数应用于在线轨迹修正和保持能量效率控制,并验证了此算法能有效降低能量损耗;Vidussi[27]等提出一种新型的能量性能指标,该指标建立了机器人能耗与其惯性的联系,且无需通过广泛的动态仿真进行计算。在考虑机器人工作点的位置影响的同时,将传统能量分析公式与所提出的轨迹能量指数Tel 的理论公式的预测进行比较,验证了Tel 指标与机器人轨迹有效能耗的良好一致性。

2.3 最优冲击

在机器人的使用过程中,机器人产生的抖动被认为是对机器人使用寿命衰减最大的挑战之一。冲击使关节的运动不平稳,剧烈的冲击会造成机械臂的振动、磨损,最终导致机器故障,所以为了减少以上现象,就需要对机器人的冲击进行优化。对于冲击优化的研究思路一般从界定冲击大小的指标(根据不同工况来确定具体指标,如指标为工作周期内平均冲击大小、对机器关节有一个冲击极限的冲击最大值指标等)和如何使用优化算法到具体的冲击问题中入手。刘松国[28]提出一种新型冲击指标,把一种关于时间的积分函数与关节冲击相联系作为指标,成功地把机器人冲击问题转化为时间问题,并在机器人相关参数约束下,选用7 次多项式插补进行实验,证明了该指标的有效性,并且得到最优的冲击轨迹;Ohno[29]等提出一种基于轨迹力矩函数检测机器人被动关节是否存在间隙的方法,引入一种联合冲击指数(JII)来评估关节冲击的大小,提出两种带间隙球面节点的约束模型,用以研究节点单元之间的关系和判断关节检测间隙是否存在具体轨迹,采用三次多项式的方式进行插补,并验证了该方法的有效性。

3 总结与展望

经过几十年的研究与发展,无论是轨迹规划还是轨迹优化,均出现了一些相对成熟稳定的算法应用。本文首先对机器人轨迹规划和机器人轨迹优化问题进行了描述,然后分别从轨迹规划、插补算法和轨迹优化算法方面进行了阐述。轨迹规划通常而言是进行关节空间轨迹规划,但如果工作任务对机器人末端轨迹有精确要求,需选用笛卡尔空间轨迹规划,所以需要去判断在不同的工况下如何使用不同的轨迹规划方法。插补算法主要探讨的是如何让机器人在精确度、平滑性、算法实现难度和计算速度之间做出平衡,不同的任务要求对应着不同的标准,灵活选用插补算法,保证了机器人能出色地完成工作任务。轨迹优化算法是在完成基本路径的基础上对机器人完成任务时间、能量损耗和所受冲击大小进行重新规划,从而达到延长机器人使用寿命、提高机器人工作质量等目的。随着计算机性能的提高,机器人能实现一些复杂工况下的作业,机器人也朝着高精度、高效率、模块化、自动化、智能化的方向发展。

综上所述,为了让机器人实现高精度、高效率、模块化、自动化、智能化,需要对其轨迹规划和轨迹优化做进一步研究探讨,未来的研究发展趋势主要考虑以下几个方面:

(1)提高结合实际工况的轨迹规划可靠性。文中提到的轨迹研究大多都只是对于轨迹函数的数理化研究,所谓的最优只是一个理论最优值,而且在这个过程中很多细节都不会被充分地考虑,如在研究动力学方面通常不会去考虑电机和连杆间刚柔耦合因素的影响,并且使用的模型一般为线性刚度动力学模型,并不会涉及非线性因素。但在实际的轨迹工作过程中,还需要考虑其他因素对机器人运动质量的影响,如电机损耗情况、负载的材料特性和质量、周围工况环境对于机器人的影响等。故需要提高轨迹规划的可靠性,做到更合理的规划。

(2)混合最优的轨迹规划的科学性。无论是时间最优、能量最优,还是冲击最优,都无法完整表达规划最优,而且随着机器人在各种复杂工况中的应用,除这3 个指标,还必将引入一些新的性能指标,如路径等。目前来看,多目标优化更多的还是采用权重系数这一方式把各个指标相关联,但这一方式主观性太强,所以如何把各个指标有效、合理地联系起来,如何使用跟准确的指标去描述规划函数也会成为未来研究优化问题的一个重要方向。

(3)基于机器视觉的实时轨迹规划。由于机器人在实际作业中的情况会与理论规划存在误差,对于机器人末端的准确性造成了不可忽视的影响,而且当误差累积到一定程度时,就会使实际轨迹与规划轨迹相去甚远。随着机器视觉技术的发展,可通过传感器实时获取机器人末端和工件的位姿信息,根据设计好的轨迹规划方式进行自动规划,以达到提高机器人工作质量的目的。在此基础上,还可以引入AI 和机器学习提高实时运算速度和机器人自适应的能力。

(4)机器人轨迹规划的可视化界面。机器人轨迹规划的可视化、集成化、模块化旨在降低使用者的操作门槛。目前来看,如果不是专业的机器人轨迹规划领域的工程师,是无法通过编程对出现故障、因工况要求需要改变规划方式的机器人作出调整的,这就给使用者造成了极大的不便。因此,如何去设计简单易懂、对操作者友好的可视化集成界面是极其重要的,相信在未来的某一天,操作者只需要阅读使用说明书,就能自己完成轨迹规划的设计。也只有这样,机器人行业才能得到更好的发展。