一种降超压值的高效率身管装置流场分析

刘帅君,戴劲松,何福,林圣业,苏晓鹏

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.国营第152厂,重庆 400071)

火炮发射过程时,高速运动的弹丸会压缩弹前空气,并以欠膨胀射流的形式喷出,形成随时间变化的初始流场。当弹丸出炮口后,弹后高温高压的火药燃气随之进入初始流场,叠加形成复杂的膛口流场[1]。由于高温高压气体对炮身产生巨大的反作用力,带来炮身后坐距离增大、射击精度降低等问题。因此,在提高火炮威力的同时,通常采取炮口制退器来降低这些不利影响。如马大为[2]使用MUSCL格式对带炮口装置的膛口流场进行计算,分析了复杂流场的形成过程。江坤[3]分别基于多项式响应面模型、Kriging模型对炮口制退器结构进行近似化建模,并采用遗传算法对结构参数进行单目标和多目标优化,得到了一组高效低冲击波的结构参数。李伟[4]分别对比了二维轴对称模型和三维模型的计算误差,并对制退器上的吹孔结构进行研究,验证了其实用性。

虽然炮口制退器可以提高制退效率、降低作战阵地被发现的可能性,但也带来了许多不利影响,其中最重要的就是随着制退效率的提高,伴随炮口冲击波产生的超压值会增大,对作战人员和作战装备会造成严重的破坏[5]。徐达等[6]研究了炮口制退器上侧孔参数对炮口冲击波方向和超压值的影响,分析了带有两排等径炮口制退器的流场动态特性。李凯等[7]尝试通过安装炮口制退器从而实现改变超压位置。刘康等[8]对比4种不同的斜切角膛口对炮口超压的影响,但对超压值降低效果并不理想。因此亟需找到一种能够同时实现高制退效率和低炮口超压的方法。谭中林[9]设计了类冲击式炮口制退器和带纵向栅格的双层炮口制退器并对其结构参数进行改进,实现了保证制退效率不降低的情况下有效减小炮口冲击波的强度。宋杰等[10]提出一种双药室喷管气流反推减后坐力技术,实现了在弹丸初速损失较小的条件下降低了武器后坐力。肖俊波等[11]创新性地设计了一种时延式喷管减后坐力装置,通过延时打开导气孔达到大幅降低后坐力的目的。戴劲松、谭添等[12-14]提出一种新型定向反射膨胀减后坐力机理,并根据该机理设计出一种身管装置。该装置利用身管上多个向前的斜孔将高压火药气体引入封闭腔室,利用火药气体进入腔室前部后产生的高压区和冲击腔室壁面产生与后坐方向相反的作用力,在保证弹丸初速和身管强度的前提下降低火炮后坐力。

笔者针对适用于30 mm口径火炮的某型高效率炮口制退器带来的炮口超压值过高问题,设计了一种身管装置。通过对结构进行分析,建立工质模型,使用六面体结构化网格进行划分,结合UDF和动网格技术对装置进行了仿真分析,通过实验验证身管装置减后坐力、降低超压值效果。

1 身管装置模型建立

1.1 工作原理

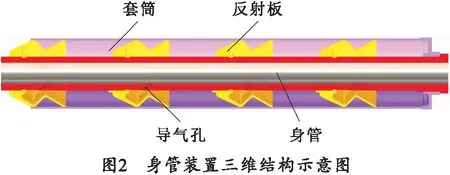

身管装置的设计基于封闭反射膨胀原理,包裹在身管上并形成一个密闭空间,安装位置和内部结构分别如图1、2所示。4个独立腔室前部均有3个沿圆周均匀分布的、直径为10 mm的斜孔,单个独立腔室内部容积为589 cm3。考虑到身管装置对弹丸初速的影响,身管上的开孔位置一般选定为火药燃烧结束点后。高温高压的火药气体通过斜孔进入膨胀腔室前端,与前反射面作用形成高压区域并形成向后的膨胀波,产生向前的作用力,从而抵消部分后坐能量,如图3(a)所示;气流到达腔室底部后,冲击后反射面从而改变气流方向,如图3(b)所示;随着弹丸向前运动,膛内压力开始逐渐降低,当腔内压力大于膛内压力时,气体从腔内回流至膛中并从膛口泄出,如图3(c)所示。

1.2 工质模型建立与网格划分

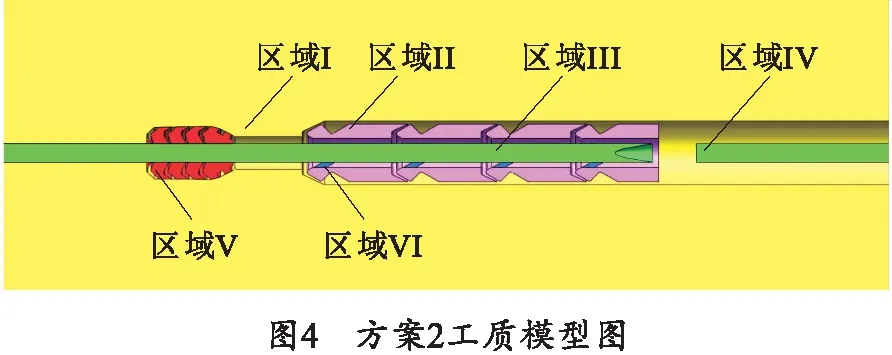

取火药完全燃烧时为初始位置,建立只带炮口装置(以下简称方案1)的工质模型和带炮口装置+身管装置(以下简称方案2)的工质模型。方案2工质模型如图4所示,工质模型共分为6个区域,区域Ⅰ表示外部流场区域,区域Ⅱ表示身管装置腔室,区域Ⅲ表示弹前空间,区域Ⅳ表示弹后空间,区域Ⅴ表示炮口制退器,区域Ⅵ表示导气孔。方案1工质模型与方案2类似,仅去除区域Ⅱ和Ⅵ。

由于网格质量直接关系到仿真结果的准确性,因此使用六面体结构化网格对工质模型进行划分,炮口制退器部分和身管装置部分的网格分别如图5、6所示。

2 求解方法

2.1 基本假设

考虑到火炮发射过程中膛内现象的复杂性,建立一个包含化学反应、多组分的数学方程十分困难。因此为简化计算,根据相关经验做出以下假设:

1)固壁的导热系数为0。

2)火药燃气与未燃尽的固体颗粒在弹后整个空间均匀分布,即火药气体速度从膛底至弹底由0线性增长至与弹丸同速。

3)膛内温度均匀分布,按此时的平均膛温进行初始化。

4)忽略身管后坐和膛内压力波的反射、传递等造成的影响。

2.2 控制方程

考虑对膛口流场气流进行简化,使用无粘三维Euler方程描述膛口气体的流动,控制方程如下:

(1)

式中,U,F,G,H均为列向量,

U=[ρ,ρu,ρv,ρw,e]T,

(2)

F=[ρu,ρu2+p-τxx,ρuv-τxy,ρwu-τxz,

(3)

G=[ρv,ρuv-τxy,ρv2+p-τyy,ρuw-τyz,

(4)

H=[ρw,ρwu-τzx,ρwv-τzy,ρw2+p-τzz,

(5)

(6)

式中:ρ、p、u、v、w和e分别表示密度、压强、笛卡尔坐标系下x、y和z方向的速度分量和总能;τij表示j方向上的应力作用在垂直于i轴的平面上;γ为气体比热比,火药气体一般取1.33。

2.3 边界条件与动网格设置

设置膛底、身管壁面与装置壁面为固壁(wall),弹丸前后面为动网格边界面(movewall),炮口处为压力出口(pressure-out)。为更加准确地模拟弹丸在身管内的运动,通过UDF中的CG_MOTION宏命令将弹丸头部和底部所受压力转化为弹丸运动的速度。由经典内弹道知识[15]可知弹丸运动过程中所受压力与加速度关系如下:

(7)

式中:v为弹丸运动速度;S为膛内等效横截面积;φ为次要功系数,一般取值为1.2;m为弹丸质量,取0.38 kg。

3 仿真计算结果分析

3.1 云图和装置受力分析

由内弹道计算给定初始位置时弹底速度为743.40 m/s,膛内平均压力126.05 MPa,设置仿真步长为5 μs。

弹丸运动过程中的身管装置部分的速度矢量图和压力云图分别如图7、8所示。

观察图7(a)、图8(a)可知,弹丸运动过第1组斜孔后,火药气体通过斜孔进入独立腔室,冲击腔室前反射面形成高压区,产生与后坐方向相反的力;由图7(b)、图8(b)得出,弹丸越过第2个腔室的斜孔,高压气体在第2个腔室前部形成高压区,而在第1个腔室中,从腔室前部气体冲击腔室后反射面并形成高压区,产生与后坐方向相同的力;由图7(c)、图8(c)得出,冲击后反射面的气体又向腔室前部方向流动,腔室后部高压区域逐渐增大;从图7(d)、图8(d)中可以看出,随着更多高压火药气体进入前部腔室且前部的气体再次穿过窄缝向后膨胀,对反射面不断产生冲击。

图9和图10分别为弹丸在运动过程中身管装置受力情况和装置前、后反射面受力情况,图11为导气孔体积流量图。计算开始1 ms内弹丸越过4排导气孔,火药气体通过导气孔流入各个独立腔室,气体冲击前后反射面所形成多个波动。0.85 ms时身管装置受力最大,为40.984 57 kN,随后进入腔室内的火药气体流量逐渐降低,前后反射面受力差值开始减小,身管装置受力逐渐降低。约6 ms时腔室内的火药气体开始回流至膛内,前后反射面受力开始下降,身管装置整体受力趋于0 N。

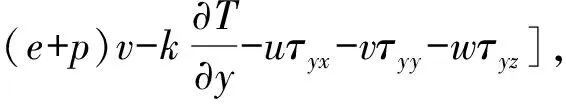

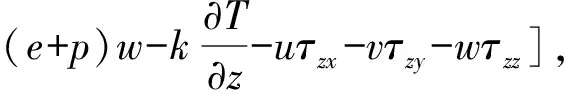

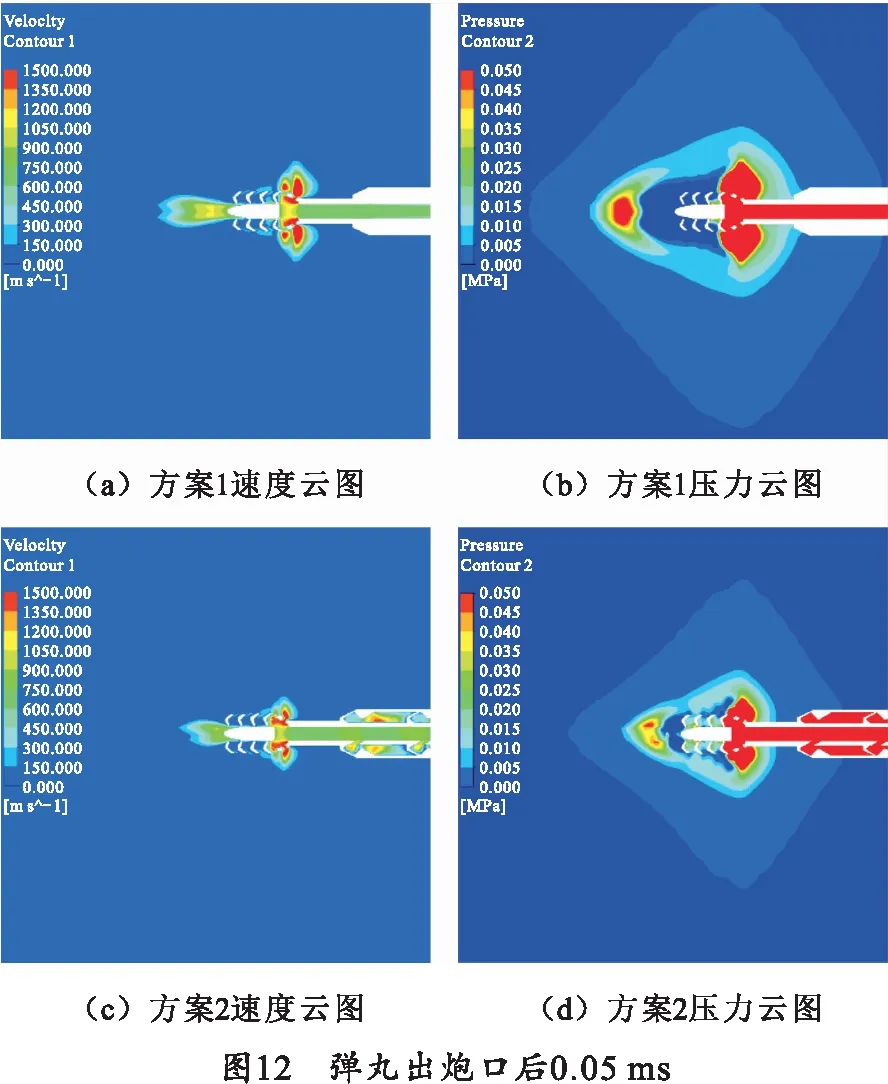

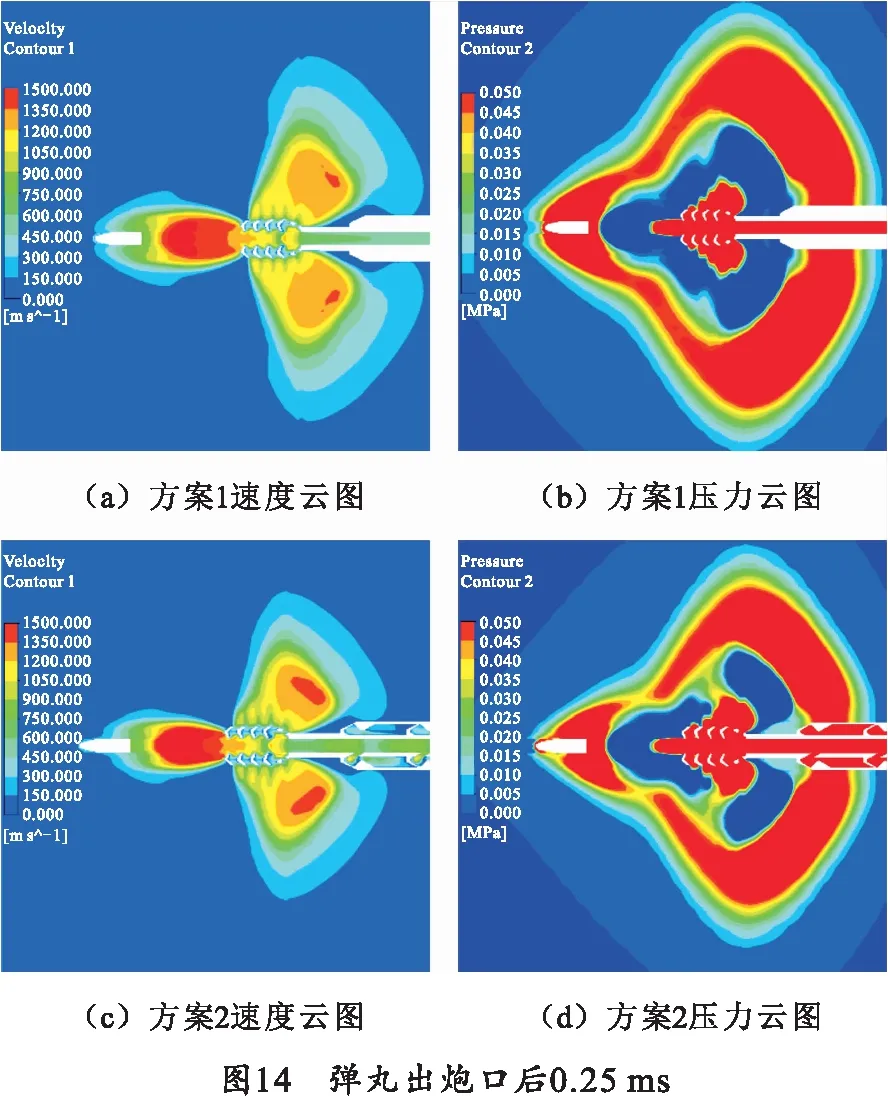

根据膛口流场的数值仿真计算得到了膛口流场的结构分布,方案1、2中弹丸出炮口后的速度云图和压力云图如12~14所示。

图12显示弹丸出炮口0.05 ms时的速度云图和压力云图,弹丸挤压弹前空气柱形成的压力波逐渐叠加形成激波,并随着弹丸加速运动形成初始流场,此时炮口制退器后方侧孔起到分流作用,部分火药气体从侧孔射出;图13中显示弹丸飞出炮口制退器,弹底的高温高压火药气体逐渐逸出并在炮口制退器的作用下向侧后方迅速发展传播;对比图13和图14可以看出,弹丸出炮口0.15 ms后火药气体不断向前追赶弹丸,由于此时高温高压的火药气体速度远大于弹丸初速,很快就将弹丸包围,随后火药气体速度衰减,弹丸逐渐摆脱火药气体的包围。

3.2 综合效应分析

身管装置需综合考虑对炮口超压值、制退效率、弹丸初速的影响,为了验证仿真结果的准确性,因此对方案1和2进行实验验证,实验原理如图15所示。根据该火炮的实际工况,以炮口端面中心为原点,沿身管轴线向后为水平正方向设置超压监测点,监测点位置如图16所示。点A1、A2在半径为1 m的圆周上,A3在半径为2 m的圆周上,A1与水平正方向夹角为135°,A2、A3与水平正方向夹角为45°。

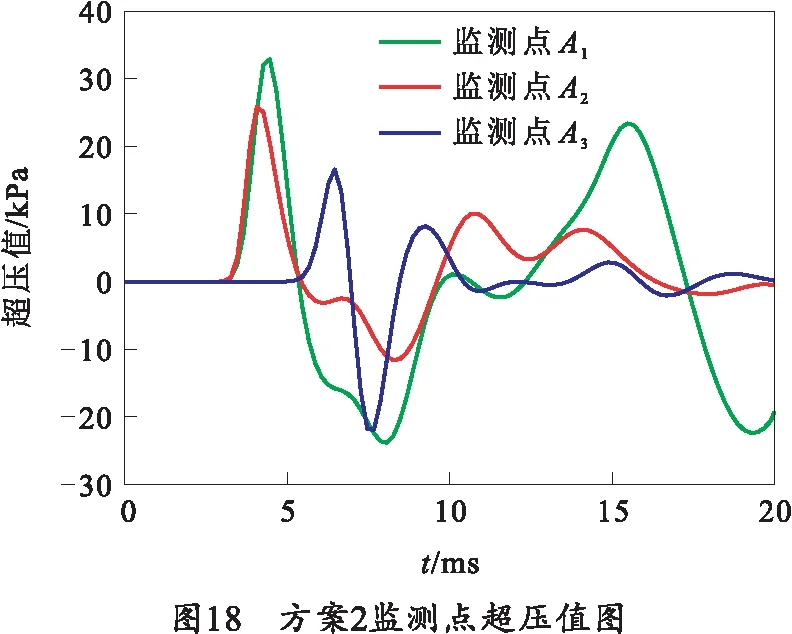

仿真得到方案1与方案2的监测点超压值分别如图17、18所示。

仿真得到的监测点超压峰值与实验所检测得到的超压峰值对比如表1所示。对比方案2与方案1的炮口超压值可知,监测点A2超压值下降最为明显,从80 kPa左右下降至25 kPa左右。且通过实验与仿真两组数据相对比,验证了仿真模型的正确性。

表1 监测点超压峰值对比

根据该火炮后效期时间,仿真时间为10 ms,得到炮口装置和身管装置受力情况,方案1和方案2的装置受力曲线如图19所示。由图19可以看出,方案1在1 ms时,即弹丸出炮口瞬间炮口制退器受力急剧增大,压力峰值为116.392 51 kN;而方案2中火药气体先流入身管装置产生作用力,随后冲击炮口制退器达到峰值,约为89.902 27 kN。

对受力曲线进行积分,计算装置的制退效率:

(8)

ηE=1-(1-ηz)2,

(9)

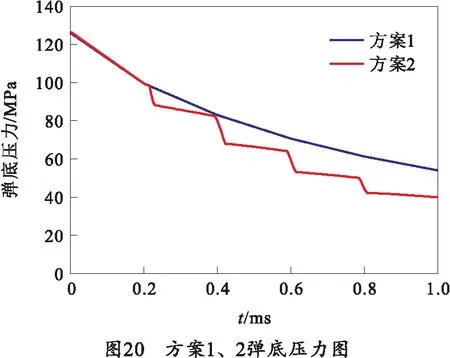

仿真得到的制退效率如表2所示,弹丸压力曲线和弹底速度曲线分别如图20、21所示。

表2 制退效率仿真值

结合图20、21可以看出,与方案1相比,方案2的弹丸通过第1个腔室的导气孔后,弹底压力发生骤降,弹丸运动速度开始降低,出炮口时弹丸运动速度与方案1相比约下降了1.98%。由图11可以看出,虽然导气孔处火药气体体积流量在1 ms时达到最大,但导出的气体体积较少,所以对弹丸初速影响较小。

实验装置的制退效率计算公式为

(10)

(md+βω)v0,

(11)

(12)

式中:η为实验所得的装置动能制退效率;m1、m2分别为方案1和方案2的全炮后坐质量;vmax1、vmax2分别为方案1和方案2的全炮最大后坐速度;T1、T2为方案1和方案2的后效期时间;dS表示计算区域面积微分;S1、S2分别为身管膛内和装置内沿弹丸运动方向的投影面积;p1、p2分别为方案1和方案2的膛内压力;F0为弹簧初力;K为全炮缓冲簧刚度;x为全炮后坐位移。

通过式(10)~(12)计算得到制退效率的实验结果,如表3所示。

表3 制退效率实验值

对比表2和表3可知,方案2与方案1相比制退效率下降3%左右,安装身管装置后制退效果仍然保持在理想状态,可以忽略身管装置对制退效率的影响。

4 结束语

笔者设计了一种基于封闭反射膨胀原理的身管装置并阐述了其工作原理,结合动网格技术、UDF技术,对只安装炮口制退器与安装炮口制退器+身管装置的两种方案进行仿真和实验对比,研究发现身管装置在保证制退效率的情况下能够有效降低炮口超压值,为火炮减后坐力、降超压技术提供了新思路。