考虑承载-破坏全过程的钢筋网力学行为分析与预测

孙克国,张 宇,许炜萍,赵旭伟,,秦晋行,刘 欢,曹 勇

(1.西南交通大学土木工程学院,交通隧道工程教育部重点实验室,四川,成都 610031;2.中铁上海设计院集团有限公司,上海 200070)

鉴于城镇化的快速发展和人们对资源需求的迅速增加,城市地下空间开发、中西部交通基础设施建设和各种矿产资源的开采力度逐年加大[1-2]。地下工程的埋深越来越大、环境越来越复杂,因围岩失稳导致的坍塌、冒顶等事故屡见不鲜[3-5]。锚网喷联合支护可以充分发挥围岩的自承能力,均衡隧道各部分的变形和受力状态,与围岩形成统一支护体系,从而达到提高围岩稳定性的效果[6],并因其具有快速、高效、可靠等特点而被广泛采用[7]。锚杆约束围岩变形,使围岩处于三向受力状态[8];喷射混凝土与围岩密贴,施与围岩表面以抗力和剪力[9];钢筋网允许围岩在一定范围内发生移动,便于发挥围岩的自承能力,并且将围岩荷载传递给锚杆及稳定岩层,将单根锚杆的点支护转换为面支护[10],但钢筋网的承载与失效机制,尚未系统建立,在实际工程中存在一定的应用潜力。随着隧道与地下工程埋深的增大,在地质条件及围岩的应力状态更加复杂的情况下[11],科学选取钢筋网具有重要的理论意义和工程价值[12]。

隧道初期支护采用锚网喷联合支护时,钢筋网选型与布置多根据类似工程的经验进行设计,各种钢筋网的使用条件尚无明确的参考标准,缺乏对钢筋网几何参数、力学性能及支护机理的系统研究[13],造成现场钢筋网盲目滥用、施工质量不佳等问题层出不穷,导致现场施工不能保证使用钢筋网的效果及造成事故的发生。因此深入探究钢筋网的承载特性对洞室的稳定至关重要。

ORTLEPP等[14]于20世纪80年代初期对不同类型金属网的力学性能进行了初步研究。研究结果表明:金属网的破坏均出现在网丝的交叉点或附近区域,这些部位会发生不同程度的应力集中和材料强度损伤;TANNANT[15]在对焊接钢筋网的试验中发现,焊接网的刚度随着锚杆托盘相对于网的方向以及托盘之间网丝数量的不同而有所变化,且网丝直径越大,所能承受峰值荷载也越大。THOMPSON等[16]则在TANNANT(1995)工作的基础上进行拓展,提出钢筋网由锚杆所固定情况下的理论计算公式。MORTON 等[17]强调测试过程中钢筋网边界条件的重要性,不同的边界条件下可得到不同的响应,且试验边界条件还可影响网片的破坏机制。康红普等[18]针对深部及复杂困难巷道条件提出锚网支护系统并成功应用于千米深井巷道。姜彦军等[19]研究了锚网结构中钢筋网的强力护表作用。林健等[20]通过分析钢筋网和锚杆的相互作用,提出提高金属网的预张力可以提高锚网支护效果。苟晓梅等[6]对锚网支护进行研究提出强度和刚度越大的钢筋网提供的最大护表力越大。

数值模拟可研究不同条件下的钢筋网受力状态,实现网片力学性能量化分析。该手段已被广泛应用于模拟钢筋网在荷载作用下的力学行为[21]。SHAN等[22]通过FLAC3D中的梁单元集合模拟焊接钢丝网。ROTH 等[23]使用FLAC3D中的桩单元来模拟不同载荷条件下的钢筋网变形。KARAMPINOS等[24]使用3DEC的梁结构单元探究钢筋网在其网片边缘的力学行为。YADE最近也用于研究TECCO高强格栅网的位移响应[25- 26]。

总体来说,国内外学者在锚网喷联合支护的力学特征与行为方面作出一定成果,但尚未系统掌握钢筋网的承载特性与规律,难以明确指导钢筋网选型和参数设计。本文基于前人研究成果完成计算模型可靠性验证,考虑钢筋网的弹塑性和损伤断裂过程,分析不同性能钢筋网在荷载作用下承载-破坏全过程的变形和应力表征,以期指导钢筋网在联合支护体系中的设计与应用。

1 钢筋网简化分析理论

国外学者THOMPSON 等[16]在TANNANT 工作的基础上进行拓展,在满足力和力矩的平衡及网丝交叉点位移协调的基础上,仅限于托板顶部范围内的钢筋承受绝大多数载荷且受力对称,并进一步假设钢筋相对于其轴向刚度具有较低的弯曲刚度,在此基础上提出钢筋网由锚杆固定情况下的理论计算公式。取锚杆之间钢筋网的一半作为研究对象,钢筋网受力和变形如图1所示。

图1 对称约束、荷载情况下的钢筋网变形和受力Fig.1 Deformation and force of steelmesh under symmetrical restraint and load

建立钢筋网、托板与围岩三者在垂直方向上的平衡关系,可得:

建立钢筋网、托板与围岩三者在水平方向上的平衡关系,可得:

式中:a为相邻锚杆之间的距离;ws为加载区域的长度;wp为托板尺寸;L0为托板与加载板之间网丝的初始长度; θ 为 arctan(f/L0);f为加载后钢筋网变形;Tw为托板与加载之间网丝张力;Tw'为加载之间的网丝张力;Tb为锚杆的预紧力;Fwp为钢筋网与托板之间的摩擦力;Nwp为钢筋网与托板之间的压力;Fwr为钢筋网与围岩之间的摩擦力;Nwr为钢筋网与围岩之间的压力;Fws为钢筋网与加载板之间的摩擦力;Nws为钢筋网与加载板之间的压力。

假设钢筋网在布置时已经张紧,则钢筋网的变形量由Δl1、Δl2、Δl3三部分组成。钢筋网、托板、围岩三者之间的相对摩擦引起的变形Δl1为:

托板与加载板之间网丝的变形Δl2为:

承受岩石载荷区域的变形Δl3为:

根据变形量相等可得:

化简可得网丝中的张力Tw和位移f之间的关系:

结合式(2)、式(9)可得荷载Nws和位移f之间的关系:

式中:Kw为托板与加载板之间网丝刚度,其值为AE/L0;Ks为荷载中心与边缘之间的网丝刚度,其值为2AE/ws;A为钢丝横截面面积;E为钢丝的弹性模量;Kp为托板处网丝抗滑移刚度,其值在开始滑动时相对较大,后在以一定的恒定力作用下滑动时,其值将降低。

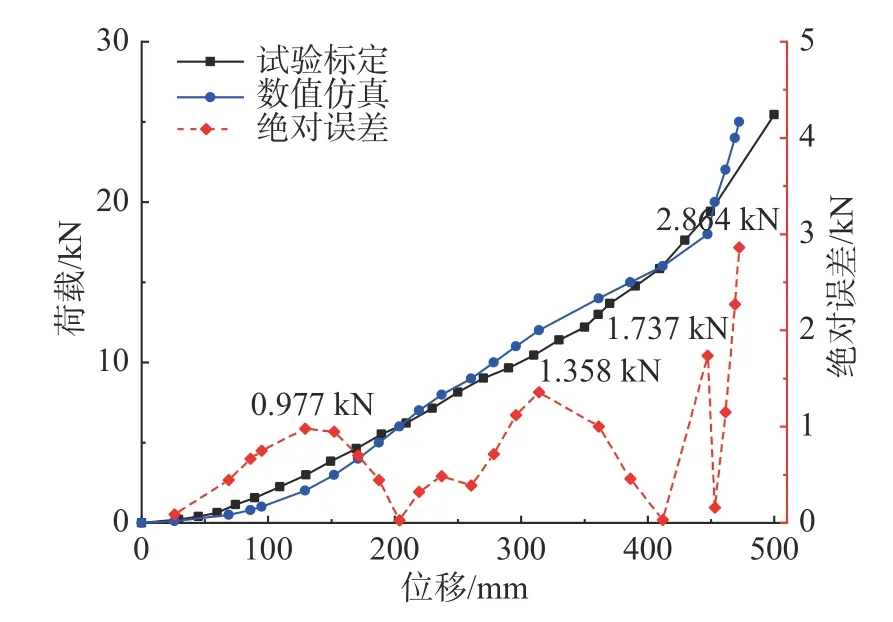

上述经验公式建立了荷载与位移间的关系,一定程度上可指导钢筋网选型。结合钢筋网参数验证的模型进行计算,计算结果如图2所示。在给定的位移下,计算得出的荷载基本小于实际试验的荷载,可能是托板与锚杆之间的滑动导致。此公式在实际应用时仅适用于钢筋网由锚杆固定、不考虑钢筋网的极限承载能力与破坏过程,且托板承受绝大多数载荷的情况,实际应用时存在一定的局限性,未能准确揭示钢筋网的承载特性与规律,难以明确指导锚网喷联合支护中的钢筋网选型和参数设计工作。因此有必要采取其他的研究方法对考虑破坏过程的钢筋网承载特性展开进一步研究。

图2 数据对比分析曲线Fig.2 Data comparative analysis curve

2 钢筋网模型建立与验证

2.1 计算模型

结合我课题组提出的隧道新型锚网结构[27],钢筋网本身对破碎围岩可提供一定防护力,但在实际工程中往往被忽视。且若钢筋网和锚杆组成的整体受力体系在隧道开挖后一定时间内可提供足够的防护,保证隧道作业安全,则可灵活处理喷射混凝土工序的作业时间,在不影响施工关键线路的条件下进行喷射混凝土即可。笔者基于这样的理念进行了模型简化,暂不考虑喷设混凝土提供的承载力,构建出相应的计算模型,以实现钢筋网的力学行为与特征分析。具体简化如下:

1)为克服边界效应,荷载仅作用于钢筋网中心部位的一定区域内,同时将作用于锚网结构的围岩变形块体假设为圆形压力盘结构;

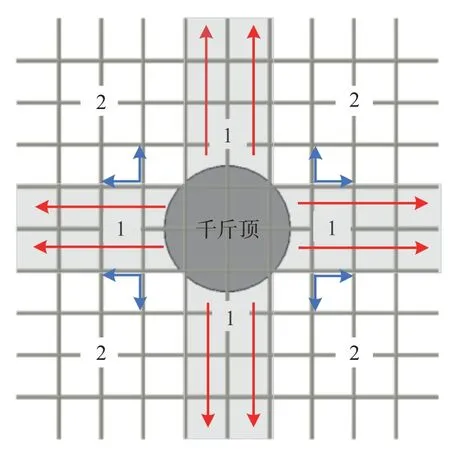

2)鉴于钢筋网、锚杆和钢架联结牢固(如图3所示),钢筋网纵向由钢架固定,环向由锚杆固定,且考虑相邻网片的受力状态基本相同,所以在分析时忽略所研究网片的边界移动;

图3 隧道初期支护布置Fig.3 Primary support arrangement of tunnel

3)实际工程中钢筋网交叉点多以焊接和绑扎为主,本文重点研究钢筋网的整体承载规律,未考虑钢筋网交叉点处焊接或绑扎带来的影响。

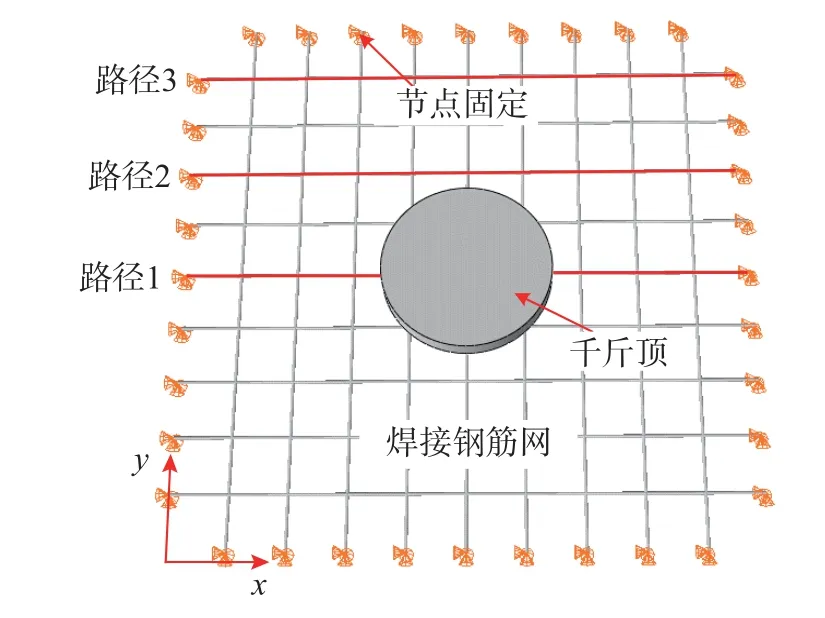

简化后的模型及边界条件如图4所示。

图4 简化后模型及边界条件Fig.4 Simplified model and boundary conditions

2.2 模型可靠性验证

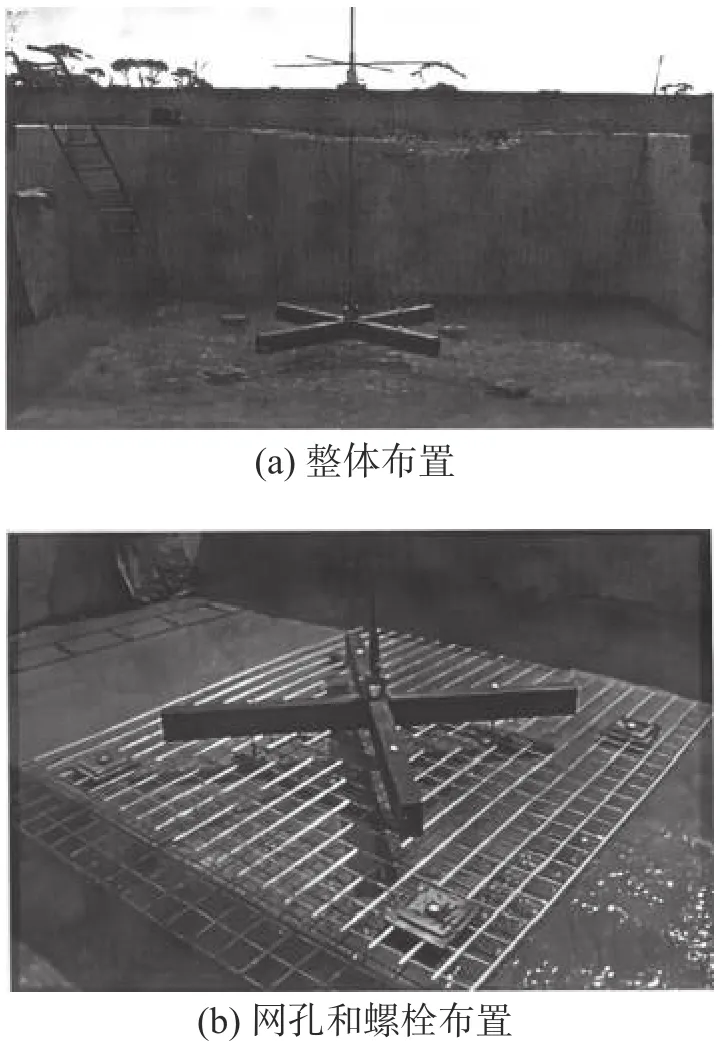

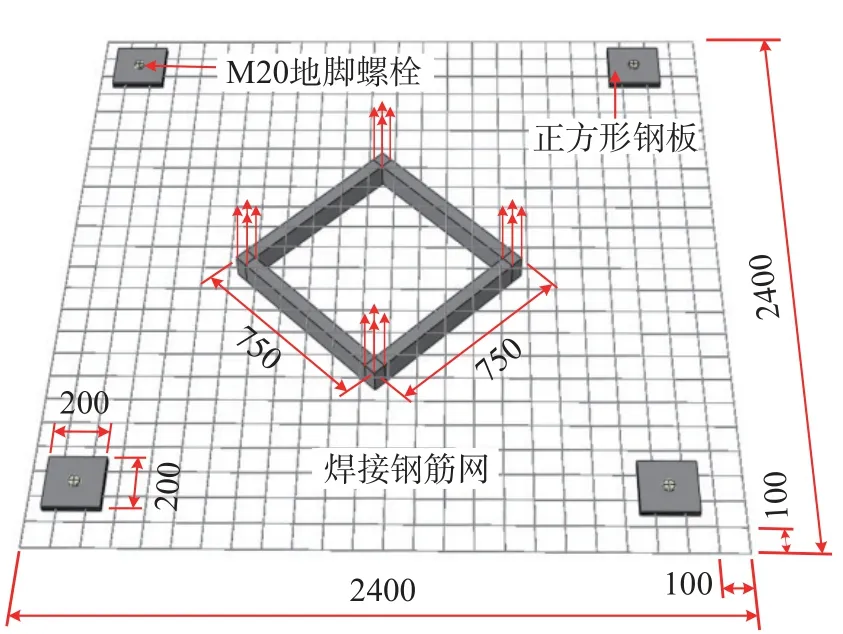

THOMPSON等[16]在Junction 金矿对焊接钢筋网做了大量试验,现借用其试验数据,以标定模型,验证计算模型及参数的可行性。THOMPSON测试时采用焊接钢筋网,长宽均为2.4 m,网片由直径5.6mm 的金属丝组成,两组相邻网丝的间距均为100 mm。THOMPSON 将载荷施加到网片上的布置具体如图5所示。

图5 网片测试设备布置Fig.5 Mesh test equipment layout

使用ABAQUS软件对THOMPSON 所做试验进行数值模拟,以此进行模型标定。为了计算简便,对模型进行必要的简化。简化后的模型如图6所示。在方形加载框架施加量值为8 kN的荷载,钢筋网的计算结果如图7所示。

图6 试验模型图/mm Fig.6 Themodelof experiment

图7 8 kN 荷载作用下钢筋网位移/mm Fig.7 Displacement of steel mesh under 8 kN load

将不同荷载作用下钢筋网的数值模拟结果进行汇总,与试验数据进行对比(见图8),在初始加载过程中,数值计算结果要大于试验结果,原因是试验的钢筋网加载之初张拉过度,网丝之间存在部分预张力;随着载荷增加,数值计算结果相比于试验结果整体略小,原因是数值模型中钢筋网未考虑交叉点处焊接固定的影响,且钢筋网边界均做固定处理,其刚度大于实际的钢筋网。

图8 数值计算与试验数据对比Fig.8 Comparison of numerical calculation and experimental data

将数值模拟结果与试验数据、经验公式计算结果进行对比,并计算误差。其数据对比与误差如图2所示,数值模拟结果的平均绝对误差为0.831 kN,平均相对误差为15.67%;公式计算结果的平均绝对误差为1.303 kN,平均相对误差为21.68%。从数值模拟结果与试验数据对比可见,数值模拟的误差在可接受的范围内[28],故数值模拟的结果具有较高的可靠度。并且数值模拟应用广泛,可以详细的显示结构的应力和位移分布,因此选择数值模拟方法进行钢筋网的研究[29]。

2.3 模型参数

上述对模型进行标定,验证了计算模型及参数的可靠性。现用有限元软件对钢筋网承受荷载后的应力和位移响应进行分析。限于篇幅,仅以直径6 mm,网孔尺寸100 mm×100 mm,规格1000mm×1000mm 的钢筋网为例,分析钢筋网在不同荷载作用下的受力特征(材料参数见表1)。钢筋网采用两结点空间线性梁单元(B31),千斤顶(直径300 mm)采用八结点线性六面体单元(C3D8),扫掠划分技术,中性轴算法,钢筋网符合Von M ises屈服准则。从图7可看出变形主要为Z向,故在后续分析中以竖向位移为主要指标。

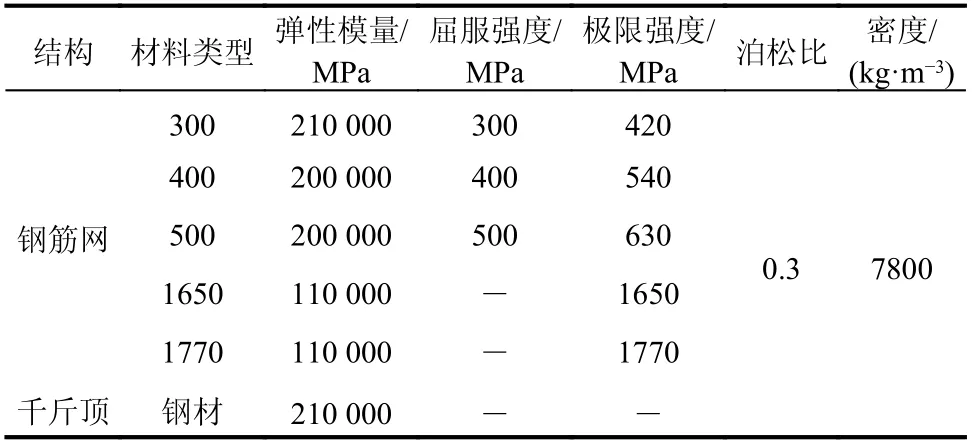

表1 结构材料参数Table1 Structural material parameters

钢筋网在不同荷载作用下的整个受力过程十分复杂,涉及材料、几何非线性及金属材料断裂等。为模拟钢筋网中钢筋的拉断,需在数值模型中定义完整的应力-应变曲线。在ABAQUS中,曲线上升段的定义同常规做法,即分别设置钢筋的弹塑性参数。在定义塑性数据时,须采用材料受力变形过程中的真实应力和真实应变[30]。下降段则需引入延性金属材料的损伤断裂准则,定义失效应变和损伤演化(见图9)。损伤演化路径有表格、线性和指数三种形式,本文采用线性形式。

图9 材料本构模型Fig.9 Material constitutive model

图中:E为弹性模量;D为总损伤变量,当D=1时,材料将丧失其承载能力; σ0为进入屈服时的屈服应力;为损伤发生时的屈服应力;为损伤发生时的等效塑性应变;为失效时,即整体损伤变量达到D=1时的等效塑性应变。

3 钢筋网承载特征

3.1 承载特性

在千斤顶顶面施加100 kPa 均布荷载,采用HPB300钢筋网的计算结果如图10~图11所示。

图10 均布荷载作用下钢筋网应力分布/MPa Fig.10 Stress distribution of steel mesh under uniform load

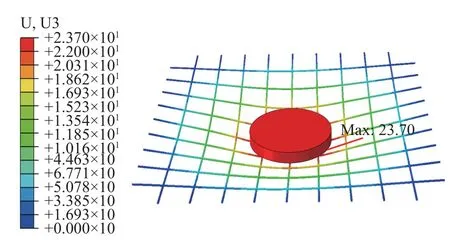

图11 均布荷载作用下钢筋网位移 /mm Fig.11 Displacement of steel mesh under uniform load

由图10可知:1)总体而言,千斤顶作用区域周边钢筋应力较大,并逐渐向四周递减,且图中阴影部分钢筋应力显著大于其余区域;2)从局部看,钢筋网最大应力位于千斤顶作用区域边缘,其值为303.80MPa。钢筋网最小应力位于中部支座固定区域附近,其值为15.85MPa。

从图11可以看出千斤顶作用区域中部的竖向位移最大,其值为23.70mm。并且位移由中部区域逐渐向四周递减(如图12 所示),于支座固定区域达到最小。图12中的路径布置详见图4。

图12 不同路径的竖向位移Fig.12 Vertical displacement of different paths

3.2 荷载影响规律

荷载量值对钢筋承载特性具有显著影响,不同荷载量值作用下的钢筋网应力和竖向位移云图如图13所示。

从图13可看出钢筋网最大应力及竖向位移随荷载量值的增大而增加,直至其薄弱处损伤积累发生断裂,在断裂处应力急剧减小,钢筋网应力产生重分布。对钢筋网的应力和位移进行汇总,可分析不同荷载作用下钢筋网的受力特征。

图13 不同荷载作用下的钢筋网应力及位移云图Fig.13 Stressand displacement contour of steel mesh under different loads

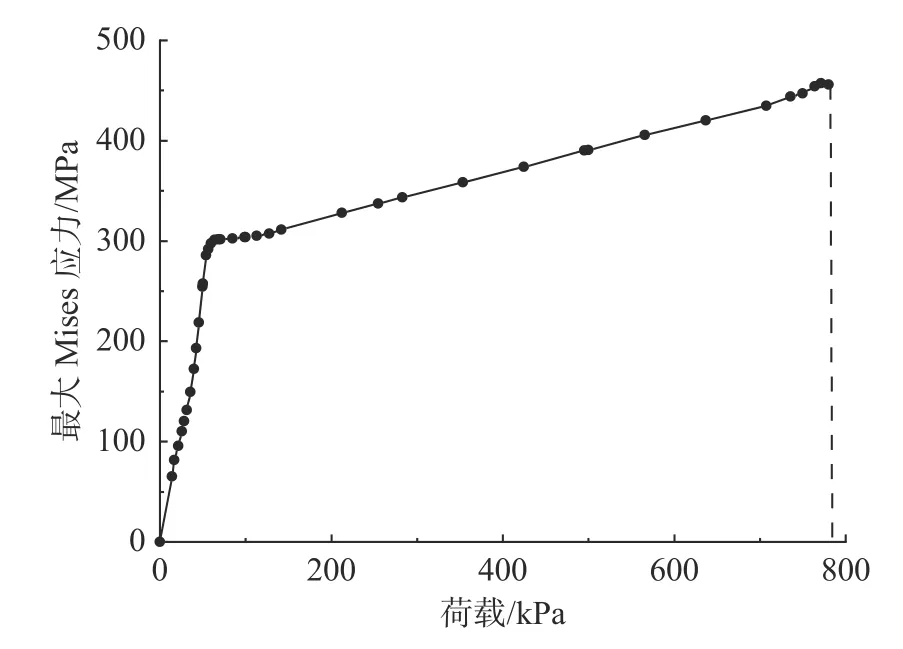

由图14可以看出荷载作用下钢筋网的应力可以分成两段,以最大应力为屈服强度(300MPa)作为分界线。钢筋网应力在屈服强度以下时,钢筋网的最大应力随着荷载的增大而增大,其斜率近似为一条直线。钢筋网的最大应力在达到屈服强度后,先进入屈服平台再随着荷载的增大而增大,直至钢筋网薄弱处损伤积累发生断裂,断裂处应力急剧减小(如图14虚线所示)。钢筋网应力分为两段是由于钢筋网应力在屈服强度以上的区域进入塑性范围,其应力不再随荷载的增大而急剧增长所致。

图14 荷载作用下钢筋网最大M ises 应力Fig.14 Maximum M isesstressof steel mesh under load

由图15可看出,在不同的均布荷载作用下,竖向位移小于110mm 时,其随着荷载的增大而增大,其斜率随着荷载的增大而逐渐减小,最后保持不变。大于110mm 时,在荷载变化不大的范围内,钢筋网位移急剧增长,直至钢筋网破坏。

图15 荷载作用下钢筋网竖向位移Fig.15 Verticaldisplacement of steel mesh under load

3.3 应力分区现象

通过分析不同荷载作用下的钢筋网应力云图,可以发现钢筋网的应力呈现分区现象。把钢筋网分为3个区域,分别为千斤顶作用区域、1区及2区。当荷载作用在钢筋网时,大部分荷载沿着千斤顶作用区域向1区传递(图16阴影部分),最后传至1区支座固定区域;剩余荷载通过网丝节点向2区传递(图16箭头示意),后传至2区支座固定区域。因此1区钢筋应力要大于2区应力,正如图10和图13(a)阴影部分钢筋应力大于其余区域应力。随着荷载增加,钢筋网进一步拉紧,位移也随之增加,同时传递给1区和2区的应力也随之增大。直至钢筋网薄弱处损伤积累发生断裂,应力产生重分布,且断裂处钢筋应力急剧减小(如图13(a)断裂处所示)。而加拿大多伦多大学KARAMPINOS于2018年发现了类似的规律[24]。

图16 钢筋网应力传递Fig.16 Stress transfer of steel mesh

现对钢筋网应力传递进行进一步分析,图17是显示钢筋网承受100 kPa 均布荷载下的应力三轴度分布云图。应力三轴度是用来区分某一点应力状态的参数[31],其计算公式为:

图17 100 kPa 均布荷载下钢筋网的应力三轴度Fig.17 Stress triaxiality of steel mesh under 100 kPa

其中,p为静水压力:

在单轴拉伸中:σ1=σ,σ2=σ3=0,根据式(11)~式(13),其应力三轴度 η=1/3;同理单轴压缩的应力三轴度η =-1/3,纯剪切的应力三轴度η =0。故1区和千斤顶作用区域范围内钢筋应力处于或接近单轴拉伸状态;2区范围内钢筋应力处于复杂应力状态;靠近1区范围的钢筋和支座固定区域应力接近单轴拉伸状态;其余区域应力处于剪拉复合应力状态。但此现象只是或接近本文模型加载方式下的应力分区规律,与真实隧道喷锚支护下的应力状态不同。

4 钢材牌号影响规律

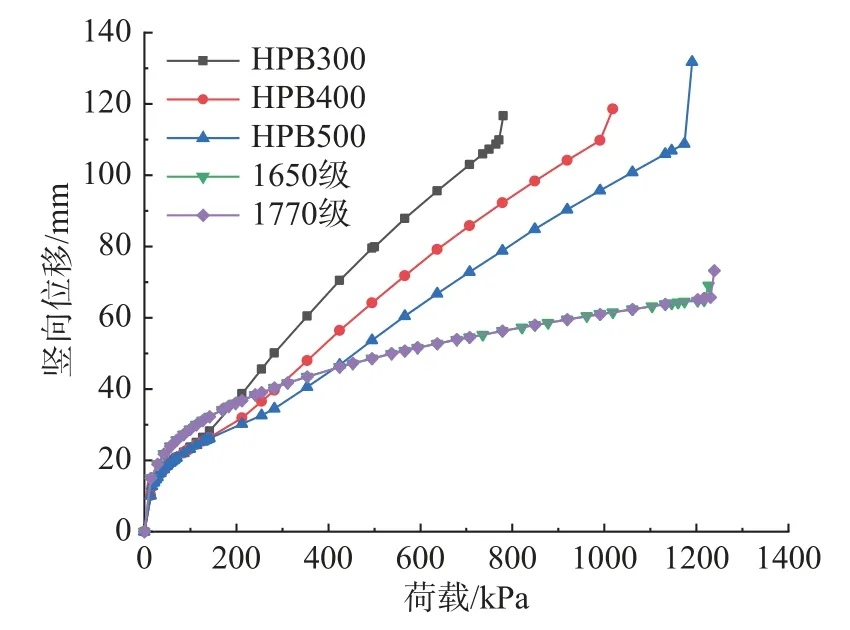

现对不同等级钢筋所组成的钢筋网进行进一步研究。分别选择隧道中常用的HPB300、HPB400、HPB500钢筋和常用于混凝土构件加固的1650级、1770级高强不锈钢丝(结构的材料参数见表1)。上述五种型号的钢筋网承受荷载时的应力和位移如图18~图19所示。

图19 竖向位移随荷载变化曲线Fig.19 Curve of vertical displacement versus load

由图18可以看出:1)钢筋网最大应力随着荷载的增大而增加,并且随着钢筋等级的提高,钢筋网承受的最大荷载也随之增大;2)HPB300、HPB400和HPB500的钢筋网存在明显流幅现象,应力曲线大致可分为两个阶段,以钢筋屈服强度作为界限,钢筋最大应力小于屈服强度时,钢筋网应力随荷载增加快速增加,且承受相同荷载时的应力量值差别不大;最大应力大于屈服强度时,应力增长速度缓慢,但三者的增长速度接近;3)1650级和1770级高强钢丝网,无明显流幅现象,且最大应力小于700MPa 时,两者较为接近;当最大应力略大于钢筋极限强度后,局部钢筋发生断裂失去承载能力。

图18 最大应力随荷载变化曲线Fig.18 Curve of maximum stress varying w ith load

由图19可知:1)钢筋网竖向位移随着荷载的增大而增加。由HPB300、HPB400或HPB500组成的钢筋网最大竖向位移要明显大于由1650级或1770级高强不锈钢丝组成的钢筋网;2)在相同荷载作用下,由明显流幅钢筋组成的钢筋网承受荷载后的竖向位移随着钢筋等级的增大而减小;3)由1650级或1770级高强不锈钢丝(无明显流幅)组成的钢筋网位移曲线较为接近。

5 钢筋网最大应力和位移预测

5.1 非线性回归

钢筋网的最大应力、竖向位移与钢筋等级、荷载的关系采用多元非线性回归方法进行拟合,以预测实际工程中钢筋网承受荷载的变形和应力。在回归分析过程中为了表达的一致性,对各个变量的单位做出如下约定:最大应力s的单位均为MPa;竖向位移d的单位均为mm;钢筋等级fy的单位均为MPa;荷载q的单位均为kPa。拟合的公式为式(14)~式(15),拟合结果如图20所示。

图20 拟合结果曲面图Fig.20 Curved surface of fitting results

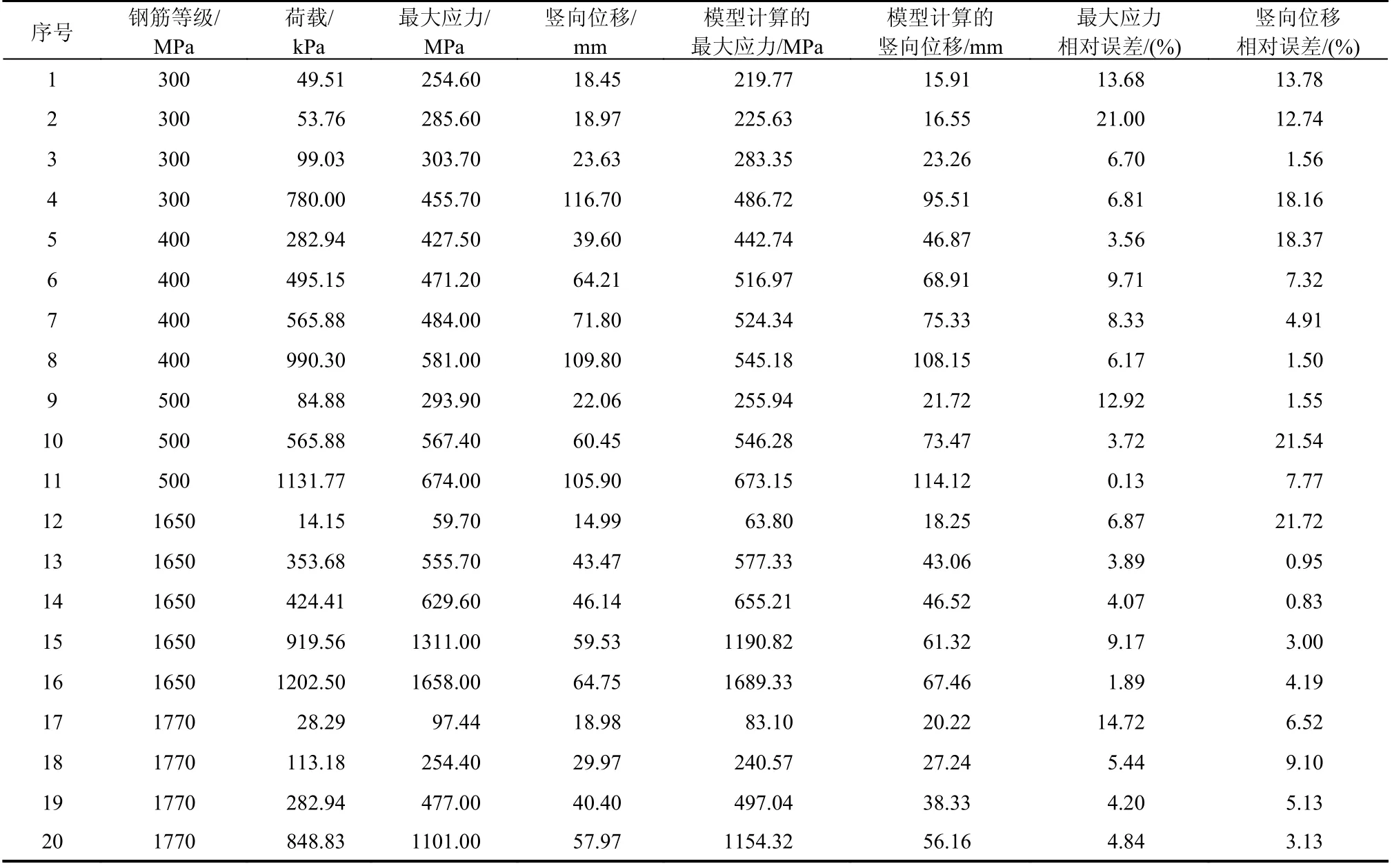

采用建立的多元非线性回归模型进行预测检验。现随机选取20个样本信息进行验证。将样本信息代入式(14)~式(15),计算所得最大应力、竖向位移与实际进行比较,分析其相对误差,如附表A1所示。可知预测最大应力的最大、最小相对误差分别为21.00%、0.13%,平均相对误差为7.39%;预测竖向位移的最大、最小相对误差分别为21.72%、0.83%,平均相对误差为8.19%。因此,多元非线性回归模型预测最大应力、竖向位移可行,但预测结果误差较离散,且偏大。故亟需一种能拟合复杂曲线且有相当精度的方法对数据进行拟合。

5.2 神经网络

人工神经网络(ANN),常简称为神经网络,是最准确、应用最广泛的预测模型之一,在预测社会、经济、工程、外汇、股票等方面有着广泛的应用[33-35]。反向传播(BP)神经网络是目前最成熟的算法之一,具有良好的自学习、自适应、鲁棒性和泛化能力[36]。三层BP神经网络可以任意精度逼近任意非线性函数[37]。BP神经网络在模式识别、函数逼近、图像处理等领域有着广泛应用[38]。

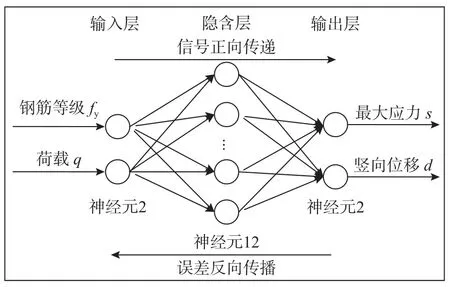

现采用BP神经网络对数据进行分析。以作用在千斤顶的均布荷载和钢筋等级作为本次实验的输入数据,以钢筋网最大M ises应力和竖向位移作为输出数据。经处理共得到201条样本数据(如图18~图19所示),首先对数据进行归一化处理,然后采用141条数据用于训练样本,30条数据用于验证,30条数据用于测试,即总数据量的70%为训练样本,15%为验证数据,15%为测试数据计算[39]。建立三层神经网络模型,神经网络拓扑如图21所示。通过对隐含层神经元个数及目标误差的每个不同组合进行训练,得到预测值与实测值的均方误差(MSE),预测值与实测值均方误差(MSE)最小,网络训练最优[40]。

图21 BP神经网络拓扑图Fig.21 BPneuralnetwork topology

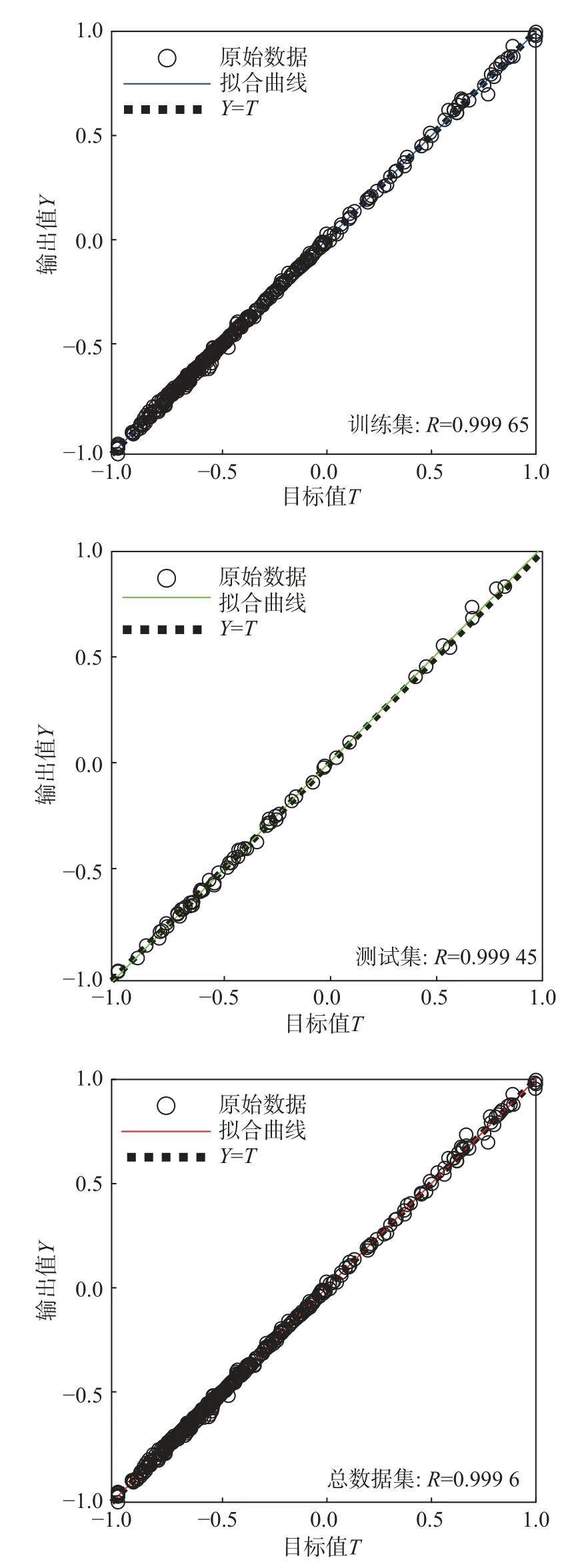

利用Matlab软件编程将数据划分为训练数据、验证数据和测试数据,当训练数据参与训练时,其他两部分不参与训练,用于验证。随着训练次数增加,测试误差不断变小[41]。图22为最大M ises应力和竖向位移采用BP 算法Trainbr 训练函数的训练结果。图23 为BP网络迭代训练寻优过程图,可知最优均方误差出现在第685次迭代。

图22 训练结果图Fig.22 Training result chart

图23 BP 神经网络迭代训练寻优过程图Fig.23 BPneuralnetwork iterative training optim ization processdiagram

对精度满足要求的网络输入钢筋网所受均布荷载与钢筋等级,即可得到钢筋网最大应力和竖向位移。现将多元非线性模型选取的20个样本信息代入BP神经网络模型,计算所得最大应力、竖向位移与实际进行比较,分析其相对误差,如附表A2所示。可知BP神经网络预测最大应力的最大、最小相对误差分别为6.45%、0.02%,平均相对误差为1.31%;竖向位移预测值的最大、最小相对误差分别为10.18%、0.02%,平均相对误差为1.67%。因此,BP神经网络模型预测最大应力、竖向位移具有可靠性,且其预测精度优于非线性模型的精度。

附表A2 BP神经网络模型检验结果Attached TableA2 Test resultsof BPneural network model

借助该网络模型可以实现已知荷载、钢筋等级和直径条件下的钢筋应力和最大位移情况,从而掌握隧道初期支护中钢筋网的承载状态,结合钢筋屈服强度等参数,也可用于评价钢筋等级、直径与荷载的匹配性,从而达到实现指导钢筋网选型的目的。但限于时间和研究进展,本网络模型也存在局限性,比如尚未涵盖网孔形状、网孔大小等影响因素。

6 结论

通过建立考虑钢筋网承载-破坏全过程的计算模型,并采用THOMPSON 的试验结果对参数可靠性进行验证,研究钢筋网承载-破坏全过程中的弹性-塑性-断裂力学行为和变形特征,最后采用BP神经网络预测最大应力和位移,得到以下结论:

(1)通过分析单一荷载作用下钢筋网的承载特性,发现钢筋网的应力分布呈现分区现象,1区钢筋应力大于2区应力;1区和2区特定范围(靠近1区范围和支座固定区域)的钢筋应力处于或接近单轴拉伸状态,2区其余区域的应力处于拉-剪复合状态;

(2)随着荷载量值的增加,不同钢材型号的钢筋网的承载力学行为存在明显差异:由HPB300、HPB400、HPB500钢筋制成的钢筋网的应力-荷载曲线存在流幅现象;由1650级、1770级高强不锈钢丝组成的钢筋网的应力曲线无流幅现象,且两者的位移曲线较为接近;

(3)采用多元非线性回归和BP神经网络方法对不同荷载作用下的钢筋网最大应力和竖向位移进行预测,发现BP神经网络模型预测精度明显优于非线性模型。具体如下:BP神经网络预测最大应力和竖向位移的平均相对误差分别为1.31%和1.67%优于多元非线性模型的7.39%和8.19%。

限于论文篇幅和计算工况,采用BP神经网络对钢筋网力学行为预测过程中,重点考虑了钢筋直径及钢筋网材质牌号。论文重点针对钢筋网的承载-破坏全过程力学特征与行为展开研究,未考虑锚网喷联合支护对钢筋网的影响,隧道作为典型的超静定结构,联合支护的承载-破坏全过程力学特性对工程设计具有重要的指导意义,将在后续研究中逐一开展,以利地下工程建造。

附表A1 多元非线性回归模型检验结果Attached TableA1 Test resultsof multivariate nonlinear regression model

续表A2

序号 钢筋等级/MPa竖向位移相对误差/(%)8 400 990.30 581.00 109.80 585.25 113.28 0.73 3.17 9 500 84.88 293.90 22.06 311.91 22.41 6.13 1.58 10 500 565.88 567.40 60.45 571.77 60.50 0.77 0.09 11 500 1131.77 674.00 105.90 674.25 105.33 0.04 0.54 12 1650 14.15 59.70 14.99 58.32 13.46 2.30 10.18 13 1650 353.68 555.70 43.47 555.79 43.74 0.02 0.63 14 1650 424.41 629.60 46.14 629.96 46.67 0.06 1.14 15 1650 919.56 1311.00 59.53 1307.91 59.71 0.24 0.30 16 1650 1202.50 1658.00 64.75 1662.22 64.56 0.25 0.29 17 1770 28.29 97.44 18.98 95.40 19.90 2.10 4.83 18 1770 113.18 254.40 29.97 253.88 29.76 0.20 0.70 19 1770 282.94 477.00 40.40 477.16 40.61 0.03 0.51 20 1770 848.83 1101.00 57.97 1099.28 57.29 0.16 1.17荷载/kPa最大应力/MPa竖向位移/mm模型计算的最大应力/MPa模型计算的竖向位移/mm最大应力相对误差/(%)