新型耐火耐候钢材高温力学性能与本构模型研究

余香林,石永久,彭耀光,程 赟,王文昊,刘 栋

(1.土木工程安全与耐久教育部重点实验室,清华大学土木工程系,北京 100084;2.百安力钢结构应用科技有限公司,珠海 519040)

“十三五期间”我国启动了针对交通与建筑用高性能钢材的“重点基础材料技术提升与产业化”重点研发计划。研发的高性能结构用钢材包括高强钢、耐火钢、耐候钢和抗震耐蚀耐火钢。它们具有强度高、耐高温、耐腐蚀、高延性、低屈强比、可焊性强和抗冲击能力强等一种或多种属性[1]。而兼具耐火性能和耐候性能的耐火耐候钢正受到越来越广泛的重视。

耐火钢是通过在钢材中加入Mo等合金元素,使钢材在高温时从原子中析出Mo2C,起到阻止或减弱原子“滑移”的作用,从而提高钢材的高温强度。耐火钢不仅要求常温力学性能满足建筑用钢要求,而且600℃的屈服强度不应低于室温屈服强度的2/3,以避免火灾作用下结构构件因过早发生破坏而导致安全事故[2]。耐候钢是在钢材中加入适量的Cr、Ni、Cu 等元素后,在大气环境下发生锈蚀时于钢材表面形成致密锈层,阻碍锈蚀向内扩散和发展,显著减缓钢材的锈蚀速度,提高钢材的抗腐蚀耐久性。耐候钢的抗大气腐蚀能力比普通钢材提高2~8倍,可减少或避免使用防锈蚀涂装,提高结构的耐久性,采用耐候钢后结构的运维成本亦可大幅度降低[1]。

国内外学者对传统结构钢的高温力学性能及其结构构件或节点的抗火性能研究已十分广泛和深入[3-6],而针对耐火钢或耐候钢的高温力学性能研究则相对较少。KUMAR等[7]对66 件耐火钢板试样(33件6.12mm 厚和33件7.72mm 厚,名义屈服强度均为450MPa)和33件普通结构钢中厚板试样(5.72 mm 厚,名义屈服强度为355MPa)进行了20℃~800℃的稳态拉伸试验,比较研究了两种钢材在常温和高温下的力学性能指标、应力-应变曲线、弹性模量折减系数、屈服强度折减系数、Ramberg-Osgood 本构模型等,得出了一些具有重要参考价值的结论。GLASSMAN 等[8]对耐候钢(A588)的常温和高温力学性能进行了20℃~815℃的拉伸试验,并与非耐候钢(A709/A992)的力学性能指标进行了对比分析。JO等[9]研究了Mo和Nb在改善耐火钢高温拉伸性能方面的作用机理。班慧勇和孟令野等[10-11]对首钢集团生产的耐火螺栓的高温力学性能进行了试验研究和对比分析。石永久等[12]对武钢集团生产的耐火耐候钢板的常温和高温力学性能及其本构关系进行了稳态试验研究。王荣春等[13- 14]研究了Mo元素对耐火钢高温力学性能的影响,以及低Mo高强耐火钢的力学性能。王欣等[15]研究了Ti–Nb–V–Mo系微合金化高强耐火钢的淀析机理及对力学性能的影响。

本文针对首钢集团生产的楼承板用SQ410FRW耐火耐候钢薄板试样进行常温和高温材性试验,并对试验结果进行分析和总结,提出相关推荐公式和重要结论,为正在编制的CECS《耐火耐候钢压型板组合楼板技术规程》的抗火设计方法提供重要参考和依据。

1 试验概况

本文研究对象为首钢技术研究院研发的新型楼承板用SQ410FRW 耐火耐候钢冷轧钢带,名义厚度为1.0mm,化学成分如表1 所示,满足相关标准要求[16-18]。钢的成品化学成分允许偏差符合规范要求[19]。

表1 钢的化学成分(熔炼分析)/(%)Table1 Chem ical composition of steel (smelting analysis)

1.1 试样设计

为减小常温与高温拉伸试验结果的离散性和不确定度,常温拉伸试样和高温拉伸试样均在同一台拉伸试验机上进行。常温拉伸试样与高温拉伸试样的加工方式相同,均从同一母材取样,且利用销钉穿过圆孔施加轴向拉力。标准拉伸试样根据国家标准GB/T 228.2-2015[20]进行设计、加工和制作。标准拉伸试样的几何尺寸和实物图见图1和图2。名义尺寸和实测尺寸如表2和表3所示。实测结果表明:各几何参数的实测值均为正公差,且与名义尺寸设计值的偏差极其微小。试验温度范围为20℃~1000℃,且从100℃开始,每隔100℃进行3个相同试样的高温拉伸试验。

表3 标准拉伸试样的实测尺寸/mmTable3 Measured dimension of standard tensile specimen

图1 标准拉伸试样的几何尺寸示意图Fig.1 Geometry of standard tensile specimen

图2 标准拉伸试样实物图Fig.2 Standard tensile specimen

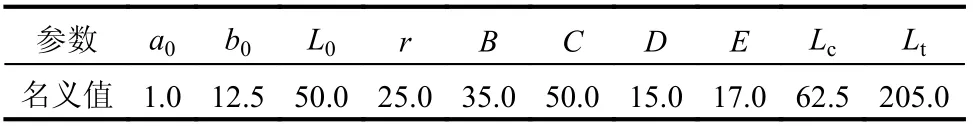

表2 标准拉伸试样的名义尺寸/mmTable 2 Nom inaldimension of standard tensile specimen

1.2 试验装置

常温和高温拉伸试验分别依据国家标准GB/T 228.1-2010[21]和GB/T 228.2-2015[20]进行。拉伸试验采用GNT100金属材料高温拉伸试验机进行加载,最大加载力100 kN。采用耐高温碳矽棒炉加热,高温炉的工作温度范围为100℃~1200℃。炉内恒温区间尺寸为65mm×65mm×180 mm,最高温度可达1200℃。引伸计型号为MFHT 5,适用温度范围为0℃~1000℃,引伸计量程为5mm,原始标距为50 mm。试验升温和加载装置如图3所示。

沿试样长度方向紧贴上下平行段标记线和中间截面标记线处分别布置一个温度热电偶,以测定试样表面的实时温度,如图3(c)所示。标记线采用耐高温马克笔进行标记。热电偶用陶瓷管保护,仅在端部露出温度感应探头,并将探头用耐高温金属丝绑扎于试样表面相应位置,以确保热电偶测温端与试样表面始终良好接触。

图3 拉伸试验装置Fig.3 Tensile coupon test setup

1.3 试验方法

金属材料的高温拉伸试验方法包括稳态试验和瞬态试验。在稳态试验中,试样被加热至指定温度,保温一段时间使其充分受热变形直至无附加热膨胀变形后,再进行单向拉伸加载,即恒温加载。瞬态试验则是在试样上施加恒定拉力,再将炉内温度按照ISO 834国际标准升温曲线进行升温,即恒载升温。比较两种试验方法,稳态试验更加简便,而瞬态试验更接近实际情况[2]。已有研究结果表明:恒温加载试验测得的强度稍高于恒载升温试验结果,但是差别微小,可忽略不计。考虑到实际试验条件,本试验采用稳态试验方法。

在稳态试验中,按照设定的升温曲线将炉内温度升至指定温度,本文试验温度包括20℃、100℃、200℃、300℃、400℃、500℃、600℃、700℃、800℃、900 ℃和1000 ℃。每次试验三个热电偶的实测温度与目标温度的偏差均小于3℃,满足规范要求。每个温度点进行3个相同材性试样的单向拉伸试验。因耐火钢薄板的高温热敏感性与温度有一定相关性,故在不同目标温度下的持温时间有所不同。对于500℃及以下的高温拉伸试验,升温至目标温度后,按照规范要求持温10 m in~15m in 再进行拉伸;对于600℃及以上的高温拉伸试验,升温至目标温度后,因整个试样已充分受热,引伸计测得的轴向变形趋于稳定,故可立即进行拉伸。

安装试样和布置热电偶完成后,在安装高温引伸计之前,给试样施加微小预拉力(0.1 kN),以保证试样始终处于紧直状态。在恒温加载过程中,根据不同温度点设定相应的引伸计移除条件。当应变达到1%~5%时可移除引伸计,以防止因试样产生过大的变形速率而将其损坏。在移除引伸计之前,由引伸计控制的标距段应变速率设置为0.0042 m in-1(即0.000 07 s-1),满足GB/T 228.2-2015[20]中应变速率相对误差±20%的要求。移除引伸计后,由横梁位移控制的加载速率提高至5.25 mm/m in(即0.0014 s-1)。从试验应力-应变曲线中得到名义屈服强度、抗拉强度和初始弹性模量等力学性能指标。因拉伸试样在常温和100℃时的变形十分微小,为获取较为准确、光滑、理想的荷载-变形曲线,不进行应变速率切换,而统一设置成0.00007 s-1。

2 试验结果及分析

2.1 试验现象

拉断后的试样如图4所示。当温度在800℃及以下时,试样仍能保持试验前的锈黑色。当温度达到900℃时,呈现灰白色,表明其碳化明显。此外,900℃和1000℃的高温拉伸试样在销孔处均发生较明显的软化变形,故拉断后的试样在圆孔处呈椭圆状。这是由于试样厚度较小,高温承压强度不足所致,故对断后伸长率产生一定影响(偏大),但对其他力学性能指标的影响较小。不同试样的断裂位置各不相同,但基本在标距段内或平行段与标距段之间发生断裂。试样断裂处均发生不同程度的颈缩,且温度越高,颈缩越明显。断裂截面(图中绿线所示)呈现坡口状,且与水平方向成0°~30°坡角。

图4 断裂后的拉伸试样Fig.4 Tensile specimen after fracture

2.2 升温曲线

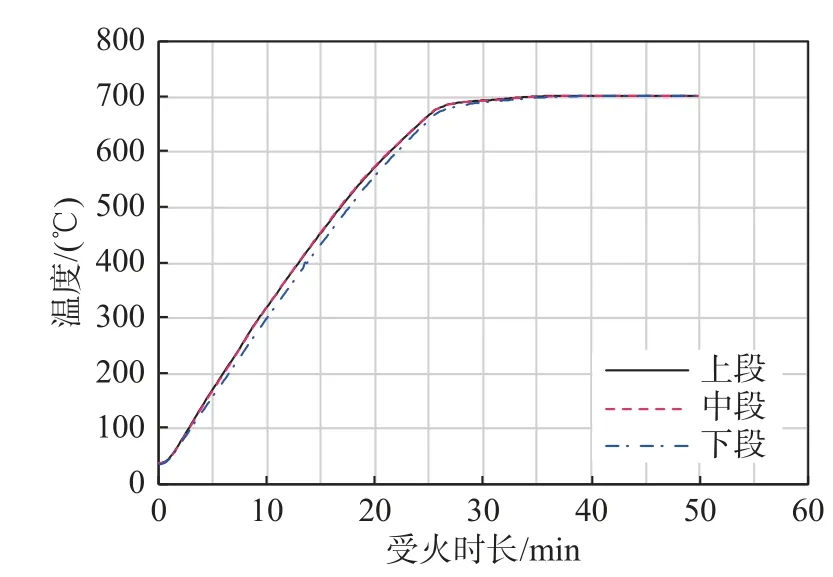

因试样厚度仅为1.0mm,属于典型薄板。当温度高于600℃时,其力学性能的温度敏感性较高。对于指定温度点的高温拉伸试验,通过对比不同升温时长的拉伸试验结果可知,升温越慢,到达指定温度点的时间越久,试样的高温强度较常温试验结果下降越多。典型试样在700℃的升温曲线如图5所示,3条曲线分别代表上、中、下三段的升温路径,且十分接近,表明试样的表面温度分布非常均匀。对于同一温度点的三个试样,平均升温曲线亦非常接近,如图6所示,表明在给定升温功率下,高温炉具有稳定的升温速率。每组试样的平均升温曲线如图7所示。其中100℃~300 ℃的升温功率相同,均为上段20/中段20/下段60(kW,下同);400℃和500℃的升温功率相同,均为上段55/中段50/下段60;600℃及以上的升温功率相同,均为上段70/中段65/下段75(高温炉最大升温功率)。由图5~图7可知,对于升温功率相同的试样,在升温至指定温度前的升温路径也非常接近,即升温速率基本一致。对于600℃以下的温度点,采用比600℃以上温度点更低的升温功率的原因是:过大的升温功率用于较低的指定温度时,会导致试样三段的温升偏差较大,且难以在指定温度处维持恒温(出现“冲温”现象),不利于试样的均匀受热和膨胀变形。

图5 典型拉伸试样的升温曲线(SGJ-700℃_2)Fig.5 Typical heating curve for standard tensile specimen (SGJ-700℃_2)

图6 典型拉伸试样的平均升温曲线(SGJ-700℃_1/2/3)Fig.6 Typical average heating curve for standard tensile speciemen (SGJ-700℃_1/2/3)

图7 所有拉伸试样的平均升温曲线对比Fig.7 Comparison of average heating curves for all tensile specimens

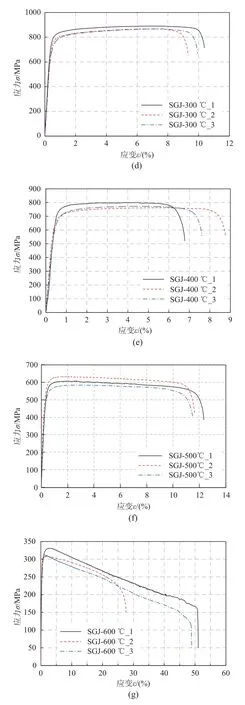

2.3 应力-应变曲线

耐火耐候钢试样的实测常温和高温应力-应变曲线如图8所示。由图8(a)和图8(b)可知,常温和100℃拉伸试样从加载初期直至被拉断的整个过程中,变形均很小,极限拉应变均在1.5%以内。加载初期的应力和应变呈高度线性关系(即弹性阶段),到达峰值应力后,荷载略有降低,随后出现明显的水平段。试样被拉断时,伴随着清脆响亮的断裂声,表明其发生了脆性断裂。虽然常温下耐火耐候钢的延性较差,但将其辊制成各种截面形状的压型钢板具有强度高、易于成型、截面形状稳定、不易回弹、压痕无裂口、表面易形成钝化锈层等优势,故作为楼承板用压型钢板非常理想。

图8 标准拉伸试样的实测常温和高温应力-应变曲线Fig.8 Measured stress-strain curveof standard tensile specimen at room and elevated temperatures

200℃~600℃拉伸试样(见图8(c)~ 图8(f))被拉断时的极限拉应变明显大于常温和100℃的情况,且水平段的长度明显增加,但均在15%以内,表明其变形性能较常温和100℃时得到了明显改善。试样的抗拉强度基本保持在600 MPa 以上。

600℃拉伸试样的应力-应变曲线(见图8(g))几乎没有出现水平段,试样达到峰值应力后便缓慢下降,被拉断时的极限拉应变在50%左右(SGJ-600℃_2除外,不到30%)。试样的抗拉强度不到350MPa,下降明显。

700℃及以上温度拉伸试样的应力-应变曲线如图8(h)~图8(k)所示。由图可知,抗拉强度和名义屈服强度均显著降低,但变形性能明显提高。此外,同一温度点的3个试样的应力-应变曲线较为接近,表明试验结果具有较高的稳定性。所有拉伸试样在加载初期均表现出良好的线性关系,进入弹塑性和塑性阶段后,应力-应变曲线均未出现明显屈服平台。拉伸时的温度越高,试样的断后延伸率基本呈增大趋势。

2.4 典型力学性能指标

本文研究的耐火耐候钢材在常温和高温下的典型力学性能指标,包括弹性模量及折减系数、规定塑性延伸强度及折减系数、抗拉强度及折减系数、断后伸长率、断面收缩率、断裂角及断裂位置,通过曲线拟合给出相关折减系数推荐公式。

2.4.1弹性模量

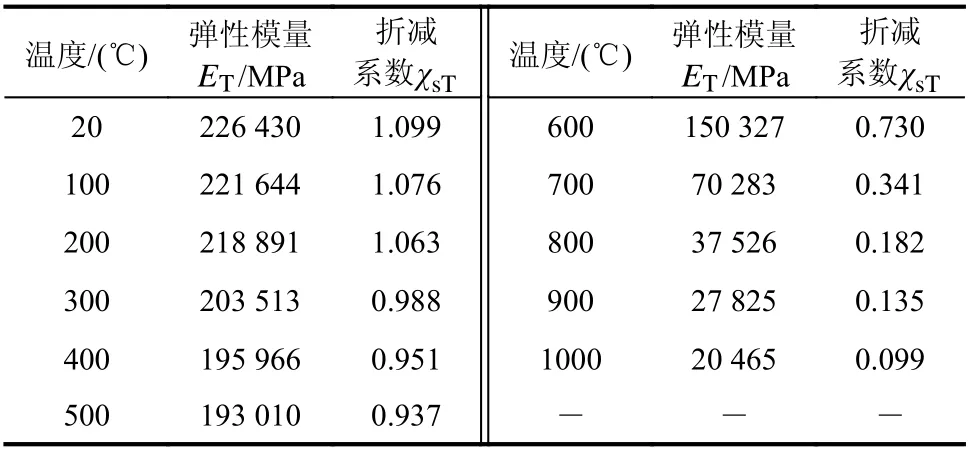

表4给出了耐火耐候钢材的常温和高温拉伸试验的弹性模量及折减系数(定义为χsT=ET/E0)。由表4可知,耐火耐候钢的弹性模量随温度升高而减小,这与普通结构钢的高温弹性模量衰减机理相同。高温下钢材内部微观结构的变化是导致弹性模量下降的主要因素之一。常温下钢材由连续的铁素体颗粒和岛状珠光体颗粒组成。当温度升高时,铁素体和珠光体颗粒逐步向奥氏体结构发生转化,同时原子动能增加导致原子之间的滑移速率增大,从而降低钢材的高温弹性模量[2]。

当在钢材中添加Mo、Cr 等微合金元素后,可使耐火耐候钢获得铁素体+珠光体+针状铁素体的混合组织。高温下Mo在铁素体中以固溶形式存在,因而扩散速度较慢,且与C结合形成Mo2C,产生钉扎作用,有效降低了原子间的滑移速率,从而抑制弹性模量的衰减幅度。由表4可知,当温度低于300℃时,弹性模量较常温值降低很小;当温度不超过500℃时,高温弹性模量折减系数依然维持在93%以上,衰减较慢;当温度达到600℃时,高温弹性模量大幅度下降,为常温弹性模量的73%,与文献[22]中Q345FR、Q420FR和Q460FR 耐火钢板的高温弹性模量折减系数十分接近(分别为74%、75%、74%),具有典型耐火钢特征;当温度达到700℃时,弹性模量急剧下降,折减系数为34.1%;当温度在800℃~1000℃时,弹性模量折减系数维持在10%~20%左右。本文耐火耐候钢薄板试样的弹性模量在700℃~800℃时,均比文献[22]的试验结果偏低,表明耐火耐候钢薄板的弹性模量比耐火钢厚板降低更快。

表4 标准拉伸试样的弹性模量及折减系数Table4 Modulusof elasticity and reduction factor of standard tensile specimen

弹性模量折减系数试验结果、拟合曲线及国标(GB 51249-2017)规范曲线的对比如图9所示。由图可知,拟合曲线高于规范中普通结构钢的折减系数;当温度在600℃以下和900 ℃以上时,拟合曲线基本高于国标耐火钢规范曲线,只有在600℃~900℃时,拟合曲线较耐火钢规范曲线偏低,表明此温度段内的弹性模量衰减更快。弹性模量折减系数拟合曲线可用式(1)中的推荐公式来表达,且拟合优度高达98.63%。

图9 弹性模量折减系数试验值、拟合曲线及规范曲线Fig.9 Test result,fitting curve and code curve of reduction factor of modulus of elasticity

2.4.2规定塑性延伸强度

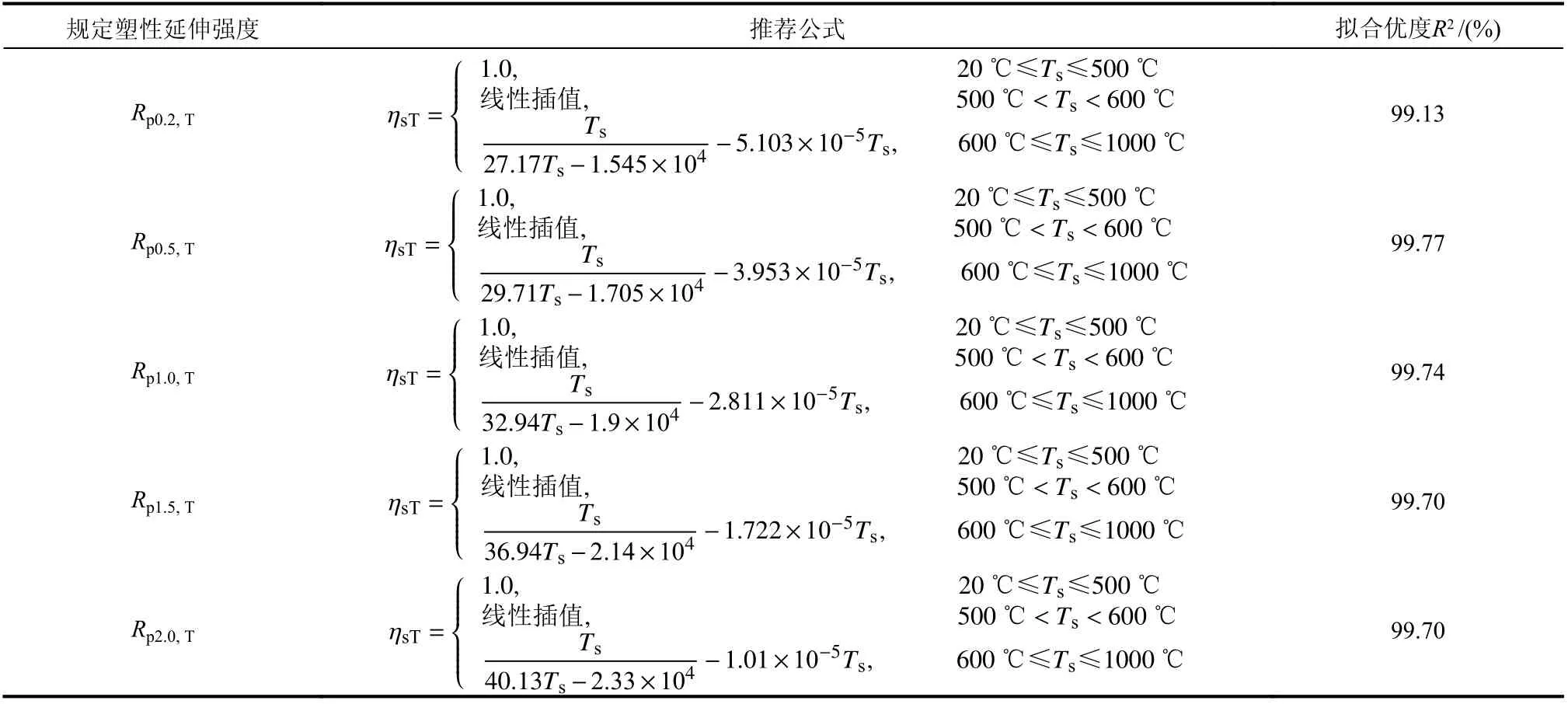

由2.3节可知,耐火耐候钢在各个温度点的应力-应变曲线均无明显屈服平台,本文采用逐步逼近法[21]求得耐火耐候钢材的规定塑性延伸强度(即名义屈服强度)及其折减系数(定义为ηsT=Rp,T/Rp,0)。因不同国家对高温下的名义应变尚无统一标准,故表5给出了5种常用的名义屈服强度(即Rp0.2,T、Rp0.5,T、Rp1.0,T、Rp1.5,T和Rp2.0,T)及 相 应 折 减 系数。由表可知,当温度在100℃时,因名义应变较小,故只给出0.2%和0.5%名义应变对应的屈服强度;当温度不超过500℃时,名义屈服强度均高于550MPa,大于标准屈服强度(410MPa);当温度达到600℃时,高温名义屈服强度下降较快,只有500 ℃时的50%左右,但折减系数为67.5%,大于2/3,与文献[22]中Q345FR、Q420FR和Q460FR 耐火钢厚板的试验结果较为接近(分别为64%、65%、68%),满足耐火钢对屈服强度折减系数的要求;当温度达到700℃时,名义屈服强度急剧下降(均小于70MPa),且不到标准屈服强度的20%;当温度在800℃~1000℃时,名义屈服强度在20MPa~30MPa,折减系数在5%~7%。本文耐火耐候钢薄板试样在700℃~800℃时的名义屈服强度Rp0.2,T均比文献[22]的试验结果偏低,表明耐火耐候钢薄板的名义屈服强度比耐火钢厚板下降更快。

表5 标准拉伸试样的规定塑性延伸强度及折减系数Table5 Proof strength and reduction factor of standard tensile specimen

屈服强度折减系数试验值、拟合曲线及国标(GB 51249-2017)规范曲线的对比如图10所示。由图可知,基于试验结果的拟合曲线除在700℃和800℃的值以外,其他温度点的值均高于或接近国标非耐火结构钢和耐火钢的规范曲线,表明耐火耐候钢在700℃和800℃时的名义屈服强度衰减过快,超过规范限值。屈服强度折减系数可用表6中的三段式来表达,且拟合优度均在99%以上。由表中推荐公式可知,当温度在500℃及以下时,屈服强度折减系数可偏于保守地取1.0,当温度在600℃及以上时,可采用曲线表达形式,当温度在500℃~600℃时,可通过线性插值得出。

表6 标准拉伸试样的规定塑性延伸强度折减系数推荐公式Table6 Recommended formula for reduction factor of proof strength of standard tensile specimen

图10 耐火耐候钢的规定塑性延伸强度折减系数试验值、拟合曲线与规范曲线Fig.10 Test result,fitting curveand code curveof reduction factor of proof strength at elevated temperatures

2.4.3抗拉强度

一般情况下,钢结构设计规范认为钢材达到屈服强度时即为最大应力,故规范未给出高温下抗拉强度折减系数(定义为 ζsT=Rm,T/Rm,0)的相关取值。本文基于试验结果得出耐火耐候钢在各个温度点下的抗拉强度及折减系数,如表7所示。

表7 标准拉伸试样的抗拉强度及折减系数Table7 Tensile strength and reduction factor of standard tensile specimen

抗拉强度折减系数的试验结果和拟合曲线如图11所示。由图可知,当温度不高于500℃时,抗拉强度折减系数可偏于保守地取1.0;当温度达到600℃时,抗拉强度折减系数为0.624,略低于2/3,但高于文献[22]中三种耐火钢厚板的折减系数;当温度在700℃及以上时,抗拉强度急剧下降,均不到标准抗拉强度510MPa 的15%,且低于文献[22]的试验结果。抗拉强度折减系数拟合曲线可用式(2)中的三段式推荐公式来表示,且拟合优度高达99.56%。

图11 抗拉强度折减系数试验值与拟合曲线Fig.11 Test result and fitting curve of reduction factor of tensile strength

2.4.4断后伸长率与断面收缩率

表8给出了耐火耐候钢在常温和高温下材性试验结果的断后性能指标,包括断后伸长率、断面收缩率、断裂倾角及断裂位置。由表可知,断后伸长率随温度升高基本呈增大趋势,表明其变形性能得到明显改善。断面收缩率在600℃以下时均低于10%,在600℃及以上时明显提高,表明其延性随温度升高而明显增强。所有试样的断裂角度均在30°以内,且集中在10°~25°。除常温和100℃有3个试样的断裂位置发生在平行段外,其他所有试样的断裂位置均发生在平行段或标距段内。

表8 标准拉伸试样的断后伸长率与断面收缩率Table 8 Percentage elongation and percentage area reductionafter fracture for standard tensile specimen

3 应力-应变本构模型

高温下钢材的应力-应变关系模型通常包括Ramberg-Osgood 模型(简称R-O模型)、Dounas模型、Rubert-Schaumann 模型、Furumura 模型以及EC3模型等[2]。因试验应力-应变曲线在100℃及以下呈现较强的分段线性特征,故采用双直线模型对耐火耐候钢的本构关系进行描述;而在200℃及以上的应力-应变曲线后半段呈现出典型的非线性特征,且没有明显屈服平台,故采用较为常用的R-O模型对其进行描述。R-O模型对应力-应变曲线上升段的模拟较为准确,但不适用于模拟下降段。考虑到火灾情况下,曲线进入下降段以后的钢材高温力学性能发生严重退化,故仅对上升段进行曲线拟合。R-O模型可用下式进行表达:

式中:σ、ε 分别为应力和应变;Est,T为高温下的弹性模量(即ET);Rp0.2,T为0.2%塑性应变对应的延伸强度(即名义屈服强度);β、n为曲线拟合参数。基于R-O模型的参数取值结果如表9所示。

表9 标准拉伸试样的高温Ramberg-Osgood 模型参数取值Table9 Parameter of Ramberg-Osgood model for standard tensile specimen at elevated temperatures

将R-O模型曲线与试验应力-应变曲线进行对比(如图12所示,实线为试验值,虚线为双直线模型及R-O模型拟合曲线,图12(b)为图12(a)中800℃~1000℃时的曲线放大图),发现拟合曲线与试验结果吻合较好,且拟合优度均在90%以上,因此R-O本构模型可用于基于SQ410FRW 耐火耐候钢冷轧钢带的相关钢结构或组合结构构件的有限元抗火分析中。

图12 标准拉伸试样的试验应力-应变曲线与回归本构模型对比Fig.12 Experimental stress-strain curveand regressed constitutive model for standard tensile specimen

因本文对耐火耐候钢试样仅进行了有限个温度点的高温材性试验,得出R-O模型参数β 和n的取值没有明显规律,故对其他温度点的RO模型参数β 和n可按照线性插值求得,而高温下的弹性模量、名义屈服强度和抗拉强度则可依据式(1)、表6和式(2)进行计算。

4 结论及建议

本文对SQ410FRW 新型耐火耐候钢薄板试样进行了常温和高温标准拉伸试验,获得常温和高温下的基本力学性能指标和应力-应变关系曲线,从而得出各温度下的相关折减系数及其表达式,并与相关文献[22]的试验结果进行了比较分析和讨论,提出了典型力学指标的计算公式,建立了基于Ramberg-Osgood 模型的应力-应变本构关系式,得出以下主要结论:

(1)试样的断后伸长率在低于200℃时非常微小(小于3%),在200℃及以上时显著增大,且随温度升高呈现总体增大趋势。表明温度越高,试样的变形性能越好,延性越好。

(2)所有试样的应力-应变曲线在常温和高温下均呈现明显的非线性特征,且均未出现明显的屈服平台,故采用规定塑性延伸强度来表征耐火耐候钢的名义屈服强度。

(3)所有试样的高温弹性模量、规定塑性延伸强度和抗拉强度在600℃及以下时降低较少,均保持在常温名义值的60%以上,基本满足耐火钢的性能指标要求。

(4)高温弹性模量折减系数、规定塑性延伸强度折减系数以及抗拉强度折减系数的推荐公式均可用分段函数来表达,且拟合优度均在98%以上。

(5)根据试验应力-应变曲线,通过非线性回归方法提出的基于Ramberg-Osgood 模型的应力-应变本构关系式具有较高的拟合优度(均高于90%),与试验曲线吻合良好,可用于相关有限元抗火分析中。