异形PDC齿混合切削破碎花岗岩特性研究

刘伟吉,阳飞龙,董洪铎,程 润,祝效华

(1.西南石油大学机电工程学院,四川,成都 610500;2.石油天然气装备教育部重点实验室,四川,成都 610500;3.中国石油集团渤海钻探工程有限公司第一钻井工程分公司,天津 300280)

随着油气钻探逐步向深层/超深层发展,深部地层岩石的高强度、高塑性以及高地应力严重制约着PDC 钻头(Polycrystalline Diamond Compact Bit,聚晶金刚石复合片钻头,简称PDC钻头)的高速钻进[1-6],不仅降低了PDC钻头的使用寿命,也加大了钻井的时间和经济成本。因此,提高岩石的破碎效率和PDC钻头的破岩能力成为了亟待解决的重要问题。

PDC钻头的切削结构是影响破岩效果的重要因素,合理的布齿间距、齿形布置能够提高钻头的机械钻速,降低岩石的破碎比功(Mechanical Specific Energy,MSE)[7-10]。PDC单齿切削破岩室内实验,作为一种探究钻齿破岩机理的实验手段,受到了极大地关注[11-15]。许多学者运用此方法进行了大量的研究,并从切削深度、切削前倾角以及切削速度等方面对常规平面PDC齿的破岩过程进行了详细的分析[16-19]。随着异形PDC齿的发明并投入使用,对异形齿的切削研究也日渐增多。不同形状的切削齿,其破岩效果也不同[20-24]:与平面PDC齿相比,锥形PDC齿的切削力更小,耐磨性和抗冲击性更好,破岩过程更稳定[25-27];斧形PDC齿破碎花岗岩时切削力更小,与岩石接触面积更大,更易破碎岩石[28-30];三平面PDC齿更易压入地层形成破碎坑,产生更大的预破碎区域,特别是在高研磨性、冲击性强的地层能有更高的破岩效率[28,31]。

多齿切削破岩作为单齿切削破岩室内实验的进一步扩展,能够更加真实地模拟钻头破岩的工作过程。混合布齿技术是近年来新发展起来的一种布齿技术,是指将两种或多种规格的切削齿交替布置在钻头剖面上的一种新型布齿技术[32]。通过建立相应的多齿切削模型,能很好的模拟混合布齿的工作情况。利用PDC钻头混合布齿切削实验装置进行的混合齿切削实验发现:常规平面PDC齿与锥形PDC齿混合异轨布齿间距和布齿高度差对破岩效率具有十分显著的影响,锥形PDC齿的预破碎使岩石切痕间的“凸脊”产生损伤并产生体积破碎,形成破碎坑,提高破岩效率,从而达到了延长钻头寿命以及提高破碎效率的目的[33]。通过对相同切削深度以及不同切削深度下不同间距的双PDC 齿切削研究也表明,双齿切削的综合效应对齿间距非常敏感[34]。

目前针对混合布齿多齿切削实验的研究仍较少,因此进行混合布齿的多齿切削室内实验,对混合布齿破岩效率以及齿形混合搭配的研究极有意义。基于相同齿形的多齿切削室内实验,建立了不同齿形混合布齿组合切削非均质花岗岩的数值模拟实验。初步研究了“平面齿+异形齿”的切削力变化,以及各搭配组合下的破岩比功,并对各组合进行了优选。相同齿形多齿切削室内实验探究了各齿形的前排齿最优布齿间距,对PDC钻头的设计,及多排齿的布齿间距优化具有一定的参考价值。不同齿形混合布齿的数值模拟实验则研究了布齿间距和齿形搭配的优选问题,对混合布齿钻头设计的齿间距和齿形选择提供了相应的优选方案。

1 异形PDC齿混合切削实验方案

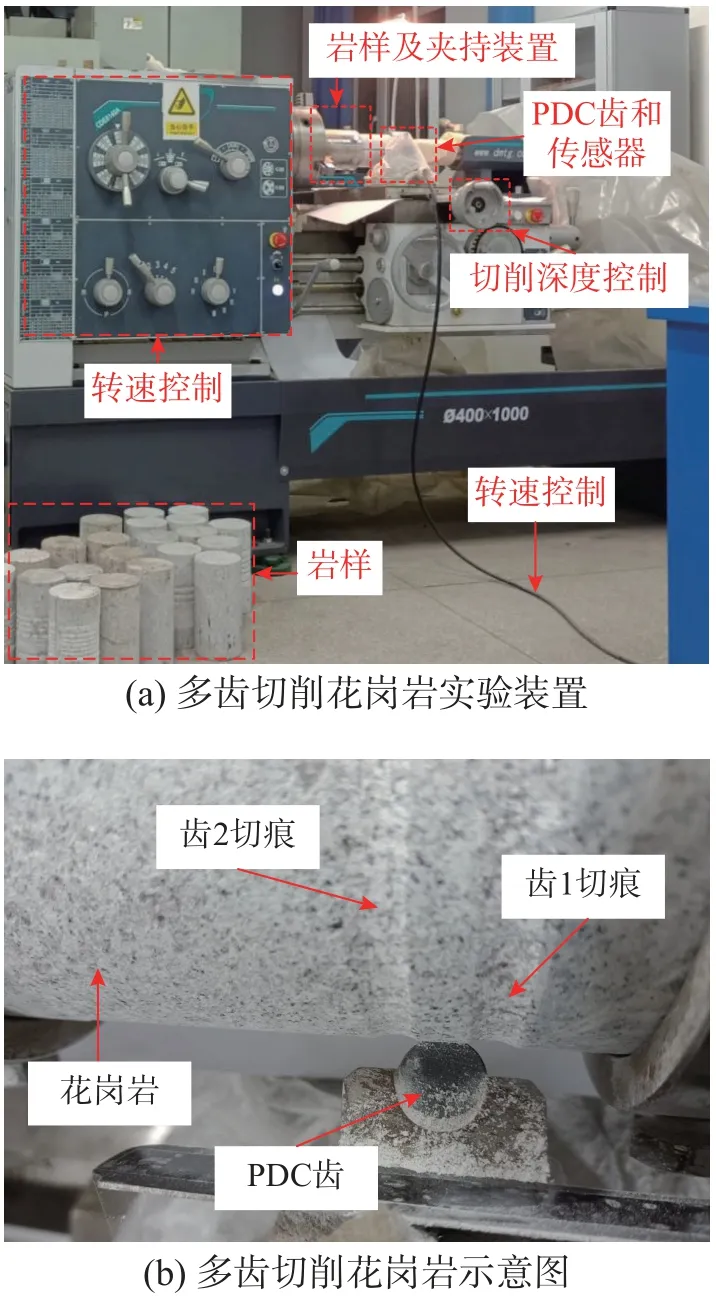

1.1 实验装置及岩样

实验装置为经过改装的CDE6140A 车床,该车床可以精确地控制切削深度,精度为0.05mm,改装后的车床在原刀架位置加装了三通道通用测力传感器,传感器与三向力高精度线性放大器相连接,放大器采集的信号经由数据传输线传回电脑,从而实现实时读取并保存切削过程中PDC齿上所受到的切向力、径向力和轴向力。数据采集频率为10Hz,径向力测量范围为-500 N~1500 N,切向力和轴向力的测量范围为-500 N~3000 N,测量范围均能满足实验中切削深度的要求。

实验中所用到的实验岩样为河南驻马店灰白色花岗岩,其内部晶粒尺寸约为1mm,为细粒花岗岩。经过测定,其主要包含的矿物组分及占比分别为斜长石41.1%、钠长石34.5%、石英12.2%、云母7.8%和绿泥石4.4%。花岗岩的基本力学参数如表1所示。

表1 岩样的基本力学特性Table1 Basicmechanical propertiesof rock samples

实验所用岩样为圆柱形岩样,高200 mm,直径100 mm。所选用的切削齿齿形分别为平面齿、斧形齿、锥形齿和三平面齿,其中锥形齿直径为13mm,其余三种齿的直径均为16 mm。实验中切削齿的前倾角固定为15°,切削深度固定为1.0 mm,切削速度为11 r/m in。图1(a)为切削实验的实验装置,图1(b)为多齿切削花岗岩示意图;图2为多齿切削实验中用到的PDC齿。

图1 多齿切削花岗岩实验Fig.1 Experiment of multi-cutter cutting granite

图2 多齿切削实验所用的PDC齿Fig.2 PDC cutter for multi-cutter cutting experiment

1.2 实验方案

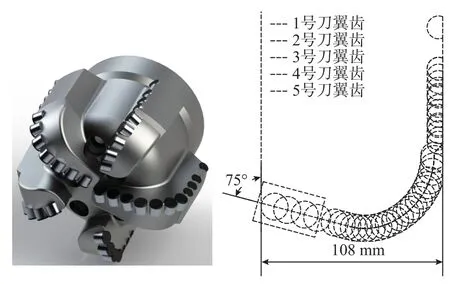

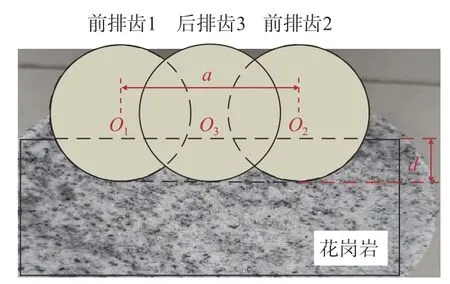

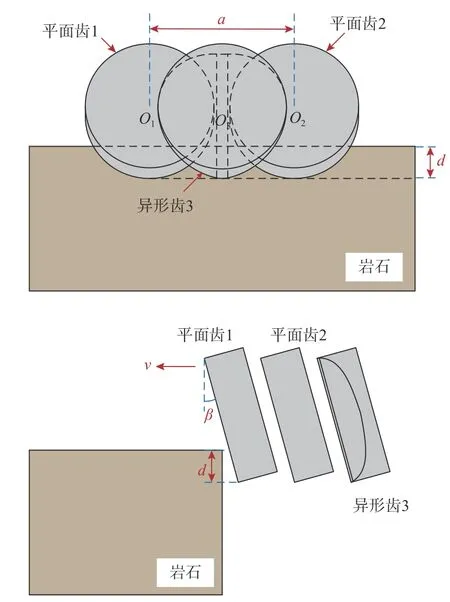

图3为钻头的布齿示意图,由图可知,钻头在切削井底岩石时,并不是利用某一刀翼将岩石一次性全部切除,而是利用不同刀翼上的切削齿进行多次组合切削:如图3中虚线框内所示,后一刀翼上的齿布置在前一刀翼上两齿之间的空隙位置,从而将前一刀翼切削后齿痕间的岩脊进一步破碎,达到将岩石完全切除的目的。因此,前一刀翼上切削齿的布齿间距以及不同齿形的搭配方式尤为重要,将会关系到整个钻头的使用寿命及破岩效率。对多齿组合切削的研究,尤其对双排齿钻头以及混合齿钻头的布齿设计和间距优化具有重要的参考作用。为了探究各种齿形以及不同齿形组合的最优布齿间距,将整个钻头进行简化,取前一刀翼的两个切削齿和后一刀翼上的一个切削齿进行组合研究。简化后的切削模型如图4所示。

图3 钻头布齿示意图Fig.3 Schematic diagram of bit cutter arrangement

图4 多齿切削实验示意图Fig.4 Schematic diagram of multi-cutter cutting experiment

实验中控制PDC齿的前倾角和切削深度保持相同,将其分别设置为15°、1.0 mm。齿形分别设置为平面齿、斧形齿、锥形齿、三平面齿。实验中,依据如图4中所示的布齿方式,分别为前排齿1、前排齿2和后排齿3,进行岩石切削实验。

实验中可进行调节的参数为切削齿的形状和前排齿的布齿间距。切削齿的形状分别有平面形、斧形、锥形及三平面形共4种。布齿间距用前排齿的中心距a表示,如图4 所示。平面齿、斧形齿和三平面齿的布齿间距为6 mm,8mm~13mm,16mm~18 mm,以1 mm 的间隔递增。其中,当a=6 mm 时,前排齿1和齿2刮削后两齿之间的脊的高度为d/2,其中d为切削深度(本实验中,切削深度d=1 mm);当a=8mm 时,前排齿1和齿2刮削后两齿之间的脊近似为截面高为d的三角形;当a=16mm 时,前排齿1和齿2两齿相切。因此,在一组的切削实验中,前排齿的切痕(切削截面)分别满足了相交、相切以及相离的关系。因齿面形状和齿直径的关系,锥形齿的布齿间距为2 mm~11mm,以1mm 的间隔递增。同样地,当a=2mm 时,前排齿1和齿2刮削后两齿之间的脊的高度视为d/2;当a=3mm 时,前排齿1和齿2刮削后两齿之间的脊的高度视为d。

由于实验中需要精确控制切削深度,因此岩石试样外圆面的平整度(即同轴度)尤为重要。在正式开始切削实验之前,需要先对岩石试样进行车削外圆处理,以保证在整个切削实验中的切削深度都保持不变。另外,为了更方便地调节切削深度,在岩石试样的侧面还设置了一条轴向的沟槽,先在此处设置好切削深度,再开启车床。启动车床后,岩石在车床卡盘及夹具的夹持下绕车床轴线旋转,PDC齿在岩石的外圆面完成一周的切削后,即关闭车床,进行数据的采集和存储,此时为“前排齿1”的切削过程;将切削齿沿轴向移动图4中的a,此时齿到达图4 中前排齿2的位置,调节好齿的切削深度后,开启车床,重复齿1的步骤,完成“前排齿2”的切削过程;将切削齿沿“齿2”移动的相反方向移动a/2,此时切削齿到达了“前排齿1、齿2”的切痕中间位置,该次切削则是“后排齿3”的切削过程。三次切削过程,总体构成一次前排齿与后排齿的组合切削。

为了减少实验数据测量的偶然性误差,对每个间距下岩石切削过程中齿上所受的切削力进行两次或以上的测量,并收集切削后的岩屑。每个齿共进行10组实验,实验中的各参数见表2。

表2 异形PDC齿布齿间距破岩特性研究实验参数Table2 Experimental parametersof rock breaking characteristicsof PDC cutter spacing

2 切削实验结果及分析

实验结果主要通过齿3上的破岩比功进行分析评价,当出现多个布齿间距的齿3结果接近时,此时结合齿2上的破岩比功进行评价。破岩比功最小的布齿间距即认为是该齿形切削齿的最佳布齿间距。

2.1 切削力

图5(a)~图5(d)分别为平面齿、斧形齿、锥形齿以及三平面齿的多齿切削破岩实验的切削力随布齿间距的变化情况。

图5 多齿切削破岩切削力随布齿间距的变化情况Fig.5 The changeof cutting force in multi-cutter cutting w ith spacing of cutter distribution

图5(a)为平面齿多齿切削灰白色花岗岩实验中各齿上的切削力变化情况。由图可知,随着前排齿间距的增大,齿3上的切削力逐渐增大,而齿2上的切削力也由逐渐增大趋于稳定。因为齿1与齿2之间的间距逐渐增大,导致两个齿痕之间的脊越来越宽,齿3破碎这些脊所需的切削力也就越来越大;因为齿1与齿2间的间距越来越大,因此齿1切削岩石时产生的侧向裂纹对齿2切削过程的影响越来越小甚至消失,因此齿2上的切削力会呈现先增大然后趋于稳定的状态。

图5(b)为斧形齿多齿切削灰白色花岗岩实验中各齿上的切削力变化情况。由图可知,随着前排齿间距的增大,齿3上的切削力逐渐增大,而齿2上的切削力也由逐渐增大趋于稳定。但从图中可以看出,当前排齿间距为18 mm 时,齿3上的切削力反而比间距为16mm 和17mm 时小。经过分析计算发现,间距为18mm 中齿3上的切削力与前面两种间距下的切削力之间的差值在5%以内,属于可以接受的测量误差范围,并且由于岩石内部裂纹和空隙的分布情况不同,所以也会出现切削力不同的情形。因此齿3上的切削力变化情况符合实验中的正常误差范围。

图5(c)为锥形齿多齿切削破碎灰白色花岗岩时切削齿上的切削力随布齿间距的变化情况。由图可知,切削力总体上还是与前面几种齿形的结果一样:齿1上的切削力大小基本变化不大,齿2和齿3上的切削力随间距的增大而逐渐增大直至趋于稳定。但锥形齿结果与其余几种齿形结果的差别在于,锥形齿中齿2和齿3上的切削力更早趋于稳定。其原因在于,锥形齿破岩时的锥顶结构的切削宽度较小,切削后的切痕更窄,因此齿1对齿2,以及齿1和齿2对齿3的切削影响更小,齿2和齿3上的切削力大小相较于其他齿形会在更小的布齿间距时就趋于稳定。

图5(d)为三平面齿多齿切削破碎灰白色花岗岩时切削齿上的切削力随布齿间距的变化情况。其变化情况与其余几种齿形的变化情况类似,随着布齿间距的增大,齿3上的切削力逐渐增大。

2.2 破岩比功

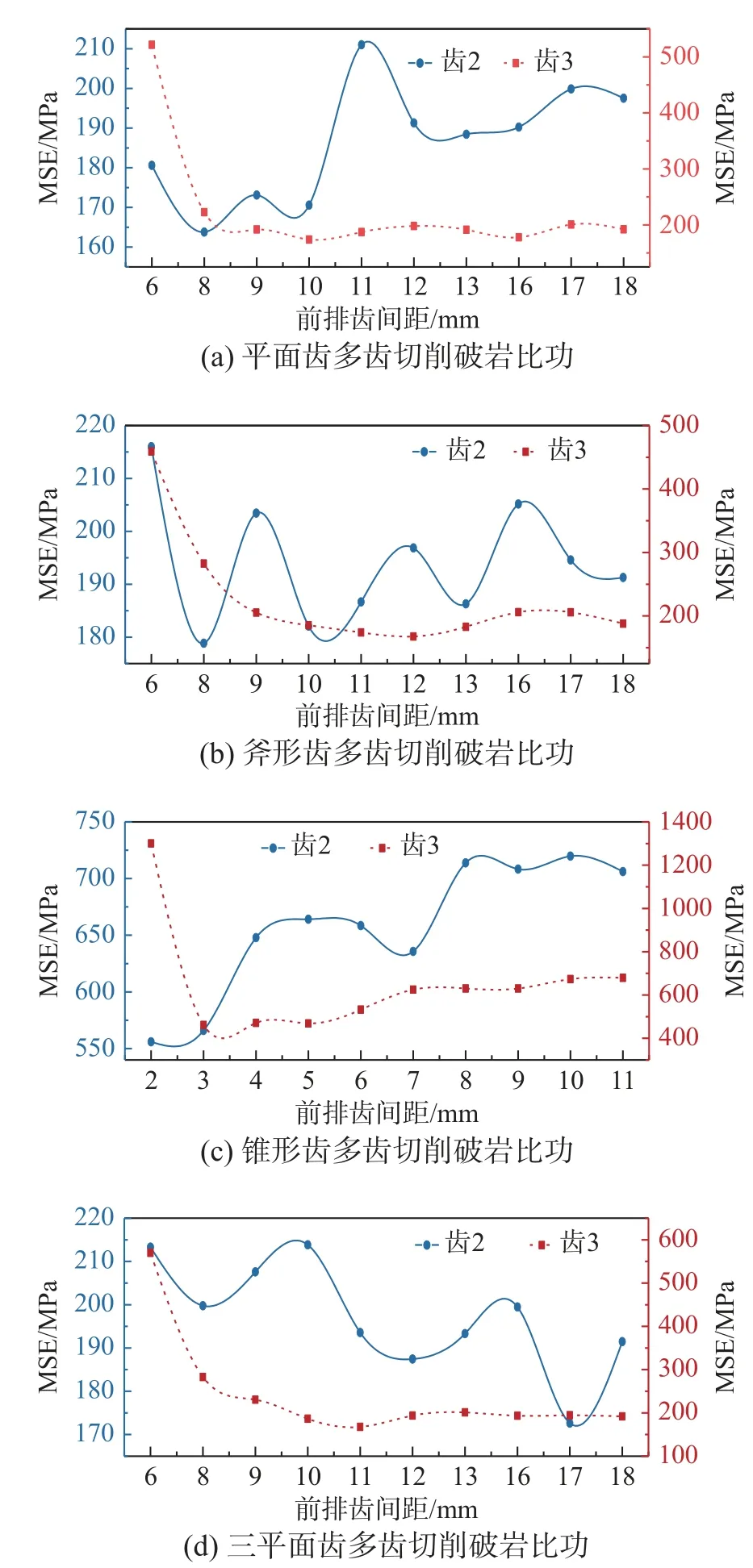

图6(a)~图6(d)分别为平面齿、斧形齿、锥形齿以及三平面齿的多齿切削破岩实验中,前排齿2和后排齿3上的破岩比功随布齿间距的变化情况。

平面齿齿2和齿3的破岩比功随前排齿布齿间距的变化趋势如图6(a)中所示。由图可知,当齿1与齿2之间的间距为10mm 和16mm 时的破岩比功相差较小,因此引入齿2的破岩比功随前排齿布齿间距的变化趋势,比较齿2在10mm 和16 mm 时的破岩比功可知,在10mm 时齿2上的破岩比功更小。因此,综合齿3和齿2分析结果,平面齿多齿切削破碎灰白色花岗岩时,前排齿最优的布齿间距为10mm,即前排齿1与齿2之间的中心距为10 mm,此时的破岩比功为173.88 MPa。

图6 多齿切削破岩比功随布齿间距的变化情况Fig.6 The change of MSE in multi-cutter cutting w ith spacing of cutter distribution

图6(b)为斧形齿多齿切削破碎灰白色花岗岩时,齿2和齿3上的破岩比功随前排齿间距的变化情况。由图可以明显看出,当间距12 mm 时的破岩比功值最小。因此斧形齿多齿切削破碎灰白色花岗岩时,前排齿的最优布齿间距为:齿1与齿2中心距为12 mm 时的间距,此时的破岩比功为167.58MPa。

图6(c)为锥形齿在多齿切削破碎灰白色花岗岩时齿2和齿3上的破岩比功随布齿间距的变化情况。由图可知在前排齿布齿间距为3mm、4mm以及5mm 时,齿3上的破岩比功大小相差不大。因此,同样利用齿2上的破岩比功进行对比分析,由图中可以看出,当前排齿布齿间距为3mm时,齿2上的破岩比功要明显低于其余两个间距。因此,综合分析得出,锥形齿多齿切削破碎灰白色花岗岩时,前排齿的最优间距为:齿1和齿2 中心距为3 mm、该间距下的破岩比功为461.37MPa。此时,齿1和齿2切削后的脊顶间距为0 mm,即剩余的脊的截面形状刚好为高度为d(切削深度,本实验中d=1mm)的三角形。

图6(d)为三平面齿在多齿切削破碎灰白色花岗岩时齿2、齿3上的破岩比功随布齿间距的变化情况。由图可知在前排齿布齿间距为11mm 时,齿3上的破岩比功最小。因此,此间距即为三平面齿多齿切削灰白色花岗岩时最优的前排齿布齿间距,即剩余的脊顶的尺寸为3mm 时的间距,此时的破岩比功为167.53MPa。

综合对比各齿形最优布齿间距下的破岩比功得出,锥形齿组合的破岩比功最大,破岩效率最低;三平面齿组合和斧形齿组合的比功最低,破岩效率最高。

2.3 岩屑

图7为各种齿形切削岩石后得到的岩屑。其实验参数均为:切削深度为1.0 mm,前倾角为15°,切削速度为11 r/m in,前排齿间距为10mm。由图可知,各齿形前排齿1的岩屑多以细小粉末状为主,齿2的岩屑中出现了一些尺寸稍大的颗粒状岩屑,后排齿3岩屑中则出现了体积较大的颗粒状和块状岩屑且占比更高。这与前排齿1和前排齿2 切削后对岩石形成的损伤有关,前排齿的切削和挤压使两齿切削后的脊内部产生裂纹,从而使后排齿3在切削时更易产生尺寸更大的岩屑。同时,从图7(a)中可以看出平面齿岩屑比其余齿形岩屑的体积更大,说明平面齿更易使岩石产生体积较大的块状破碎。而图7(c)中锥形齿的岩屑则多为粉末状,夹杂有少量颗粒状岩屑,这说明锥形齿主要以塑性破碎的破岩模式为主。

图7 异形齿多齿切削破岩的岩屑Fig.7 Cuttings from the rock breaking experiment of multi-cutter cutting w ith special-shaped cutters

3 多齿切削数值仿真模型

异形齿由于其独特的齿面结构,相较于常规形状的平面形PDC 齿,其破岩效率往往更高,无论是在侵入岩石还是在排除岩屑方面都有更加优异的表现。单个异形PDC齿的破岩效益虽然高,但其一般与常规齿组合起来使用,这是因为异形齿的设计制造更为复杂。因此,研究异形齿与常规齿的组合所体现出来的综合破岩效率很有必要。在进行平面齿与异形齿互相组合的室内切削实验时,平面齿与异形齿的频繁切换不仅会耗费大量时间,并且后排齿的切削位置也不方便确定。考虑到时间成本和实验材料成本,对平面齿与异形齿互相组合的多齿切削实验进行数值模拟计算。下面将结合实验中的三种异形PDC齿分别建立多齿组合切削破碎花岗岩模型,并在此基础上比较这几种异形齿与常规齿的组合优劣性。

3.1 模型建立

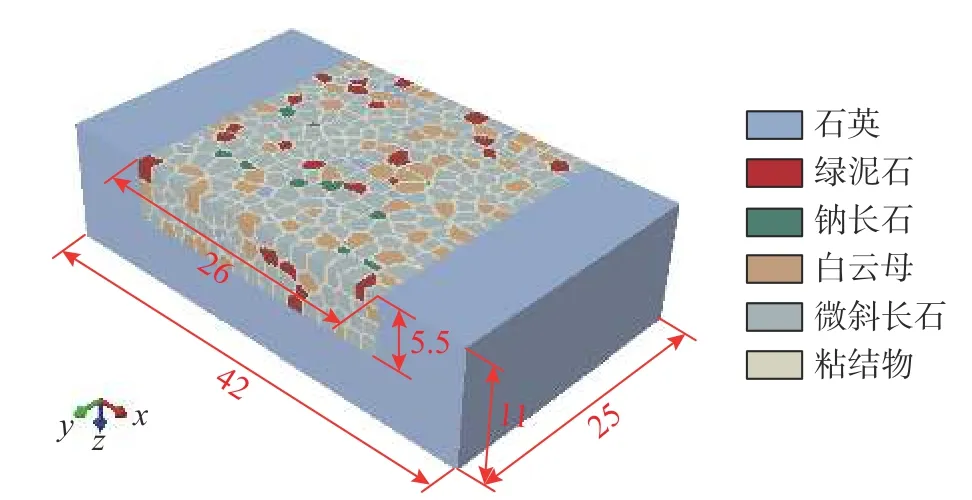

基于有限元法并利用ABAQUS分析软件建立了常规平面齿与异形PDC齿组合切削破碎非均质花岗岩的多齿组合切削破岩数值仿真模型。其中花岗岩的非均质性通过Voronoi 细分算法实现[35],该方法的核心在于根据单元与矿物仓的相对空间位置赋予不同的材料属性。根据实验部分中确定的花岗岩内部的矿物组分以及矿物的粒径范围,结合数值模拟实验中的花岗岩试样大小,生成随机分布、随机大小的球体(称为矿物种子),并为之赋予相应的矿物属性。花岗岩的矿物组分及占比则通过矿物种子的粒径大小和其组分占比来体现。随后再根据矿物种子的球心坐标将特定的空间(该空间一般设定为比花岗岩试样的非均质部分尺寸略大)划分为Voronoi 多面体,每个子Voronoi多面体(称为矿物仓)继承原有的特定矿物属性。

最后创建花岗岩部件,并将其划分网格,根据每个网格单元的空间位置与矿物仓的位置关系对网格单元赋予相应的矿物材料属性。如果网格单元的所有结点均位于同一矿物仓内,则将该单元的材料定为该种矿物材料,相同的材料之间选用具有各向同性损伤模型的Drucker-Prager 本构模型研究其破坏模式,详细的标定方法可参见以前的研究[36]。如果网格单元的结点分别位于多个矿物仓内,则将该单元视为不同矿物颗粒的边界(即颗粒间的粘结物),用于模拟花岗岩内部晶粒间的连接状态。生成的非均质花岗岩模型如图8所示。为了提高计算速度,将钻齿切削的部分非均质建模,该部分的尺寸为26mm×25 mm×5.5mm,并将该部分的网格进行细化,为了在提高计算精度的同时适当减少计算时间,细化网格的具体尺寸设置为0.2mm,能满足多齿切削的要求。岩样其余部分的材料则赋予为“石英”属性,该部分的网格则适当进行粗化,粗化网格的尺寸为2mm。所有网格单元类型设置为C3D8R(八结点线性六面体单元)。花岗岩模型中各矿物组份[37]及其材料属性见表3。

图8 非均质花岗岩数值仿真模型/mm Fig.8 Numerical simulation modelof heterogeneousgranite

对建立的花岗岩数值仿真模型进行单齿切削实验,用以验证岩石模型的可靠性和模拟方法的准确性。图9为单齿切削过程中,PDC齿的切削力变化情况。图9(a)为室内试验中PDC 上的切削力,平均值为1047.86 N;图9(b)为数值模拟中PDC齿的切削力,其平均值为1009.98 N。室内试验与数值模拟结果的误差为3.61%,小于5%。因此,数值模拟结果满足误差要求,即花岗岩模型满足可靠性要求,模拟方法的准确性得以验证。

图9 PDC齿切削力变化情况Fig.9 Variation of cutting force of PDC cutter

为了完成对室内实验部分的补充,对前、后排齿进行组合切削,其中前排齿为常规平面齿,后排齿为异形PDC齿,排布方式如图10所示。图中的a为前排齿的布齿间距;d为钻齿的切削深度;v为切削速度;β 为切削前倾角。

图10 “平面齿+异形齿”组合切削花岗岩模型示意图Fig.10 Schematic diagram of “planar cutter +specialshaped cutter”combined cutting granite model

数值模型中的切削齿规格与室内实验中所用的切削齿一致:锥形齿的直径为13mm,其余三种齿的直径均为16mm。所有切削齿在模型中均设置为刚体,其网格大小均设置为0.7 mm,网格单元类型均设置为C3D10M(修正的二次四面体单元)。

常规平面齿和异形PDC 齿先后分别以相同的速度v=1.0m/s切削过岩石,这种设定是因为在实际的钻头结构中,常规平面齿和异形PDC齿位于不同的刀翼上,存在接触岩石的先后顺序。由前面的多齿切削实验部分可知,异形齿与平面齿的破岩效率在各个切削参数下均存在有一定的差异。因此,有理由相信,这几种异形齿与平面齿形成组合排布方式的破岩效率是不同于其相同齿形组合的。因此,这里选择实验中的3种异形齿作为研究对象。数值模拟实验中,异形齿和平面齿的切削前倾角β 均为15°,切削深度d均固定为1.0 mm。异形PDC齿组合切削花岗岩中齿的组合方式及其切削参数如表4所示。

表4 多齿切削组合方式及其切削参数Table4 Multi-cutter cutting combination and cutting parameters

另一方面,表中的前排齿间距为前排两个齿的横向间距,在实际钻头上为两个齿到钻头轴线的距离之差,这里简称为径向距离。后排齿沿切削方向的投影则在两个前排齿沿切削方向的投影的中间。通过分析各个齿形组合在不同前排齿间距时的破岩比功,就能对各个常规平面齿与异形齿组合的布齿间距进行优选。

3.2 仿真结果分析

3.2.1切削力

在切削岩石过程中,PDC齿会受到来自岩石的反作用力。切削力的大小会影响PDC齿的使用寿命,因此对钻齿所受切削力的分析十分重要。

图11为“平面齿+异形齿”仿真计算中各齿的切削力随前排齿间距的变化情况。由图可以看出,前排齿1的切削力在不同的间距下相差不大,属于正常的测量波动范围。前排齿2上的切削力在前排齿间距较小时会随着间距的增大而增大,当前排齿间距达到9mm~10 mm 时,齿2的切削力增大到和齿1相等。随着间距的进一步增大,齿2 的切削力仍然处于稳定状态,说明此时齿1的切削已经对齿2没有影响。齿3的切削力,随着前排齿间距的增大而大致先呈线性增大趋势,当前排齿间距增大到16mm 时,齿3的切削力趋于稳定,说明当齿1 和齿2 的间距达到16 mm时,两个齿的切削对后排异形齿的切削也已经没有影响。

与图11的仿真数据不同的是,图5(a)的“平面齿+平面齿”的室内试验数据中,前排平面齿2的切削力在前排齿间距为12mm 时,才达到稳定,即前排齿相距12 mm 时两齿的切削才会互不影响。室内试验与仿真结果不同的可能原因为,试验岩样内部存在天然的裂纹和空隙,从而使得齿1切削时对未切削的周围区域产生更多裂纹,甚至产生一些块状剥落,因此齿2切削时所需切削力更小,齿2达到和齿1 切削力大小相等的稳定状态的齿间距也就更大。而数值仿真模型的岩样为致密模型,内部没有裂纹和空隙,因此齿1切削后并不会产生较大的裂纹,对齿2切削的影响也更小,所以在更小的间距时,齿2的切削力就达到了稳定。室内试验和数值仿真的前排齿切痕如图12所示,在室内试验切削后的岩样中可以看出,齿1和齿2的齿痕间产生了较大的横向贯通块状剥落(如图12(a)中的红色圈出部分),而数值仿真中的切痕则比较规则,没有出现贯通和剥落。因此,也就验证了对试验和仿真不同结果的解释。

图11 “平面齿+异形齿”组合切削花岗岩的切削力Fig.11 Cutting force of ‘planar cutter +special-shaped cutter’combined cutting granite

图12 前排齿切痕Fig.12 The cut marks of the front cutter

3.2.2破岩比功

图13为“平面齿+异形齿”仿真计算中各齿的破岩比功随前排齿间距的变化情况。图13(a)为“平面齿+斧形齿”组合中齿2和齿3破岩比功的变化情况,如图可知,当前排齿间距为6 mm 时,后排的斧形齿齿3的破岩比功远小于其他间距的结果,因此该组合的最优前排齿间距就是6mm,此时该齿形组合齿3上的破岩比功为65.29MPa。图13(b)为“平面齿+锥形齿”组合在不同前排齿间距的破岩比功,当间距为8 mm 和13 mm 时,齿3的破岩比功大小接近,此时便结合齿2的破岩比功进行比较,当间距为8mm 时,齿2的值更小,因此该组合的最优前排齿间距即为8mm,该间距下齿3上的破岩比功为98.19MPa。运用相同的分析方法可得,图13(c)中“平面齿+三平面齿”组合的最优前排齿间距为9mm,此时齿3上的比功为56.36MPa。对比各齿形组合在最优布齿间距下的破岩比功,“平面齿+三平面齿”组合的比功最低,破岩效率更高。

图13 “平面齿+异形齿”组合切削花岗岩的破岩比功Fig.13 MSE of ‘planar cutter + special-shaped cutter’combined cutting granite

3.2.3岩屑

图14为“平面齿+异形齿”组合的破岩云图。由于前排齿均为平面齿,且截取的前排布齿间距均相同,因此图中隐去了前排平面齿的破岩情况,只显示后排异形齿的破岩情况。由图可知,斧形齿和三平面齿的颗粒状和块状岩屑较多,而锥形齿的岩屑中,体积较大的岩屑则很少,这也与室内试验的结果图7相对应。

图14 “平面齿+异形齿”组合的破岩云图Fig.14 Rock-breaking cloud map of the combination of‘planar cutter +special-shaped cutter’

4 结论

本文针对相同齿形组合以及“平面齿+异形齿”组合布齿间距最优值选取的问题,开展了同种齿形的多齿切削室内试验,系统建立了“平面齿+异形齿”的多齿组合切削破岩模型,对每种组合的最优布齿间距进行了探究,研究结果获得了如下结论:

(1)在切削深度为1.0mm 的单一齿形搭配组合切削花岗岩室内实验中,“平面齿+平面齿”的最优前排齿间距为10 mm,“斧形齿+斧形齿”的最优前排齿间距为12 mm,“锥形齿+锥形齿”的最优前排齿间距为3mm,“三平面齿+三平面齿”的最优前排齿间距为11mm;

(2)在切削深度为1.0mm的“平面齿+异形齿”不同齿形搭配组合数值仿真实验中,“平面齿+斧形齿”的最优前排齿间距为6 mm,“平面齿+锥形齿”的最优前排齿间距为8 mm,“平面齿+三平面齿”的最优前排齿间距为9mm;

(3)在相同齿形搭配组合中,破岩比功最小的组合为“三平面齿+三平面齿”;在不同齿形搭配组合中,破岩比功最小的组合为“平面齿+三平面齿”。因此可知,三平面齿的破岩效果较其他几种齿形更好,在进行异形齿选用时,可以优先考虑三平面齿。