基于NX MCD 的数字孪生虚拟仿真系统实验教学研究与实践

王有新,蔡玉奎,辛倩倩,毕文波,朱振杰,李 伟

(山东大学 机械工程学院,山东济南 250012;2.山东大学 高效洁净机械制造教育部重点实验室,山东济南 250012;3.山东大学 机械工程国家级实验教学示范中心,山东济南 250003;4.山东海腾管业有限公司,山东 济南 251400)

0 引言

智能制造作为我国制造强国建设的主攻方向,其发展水平关乎我国未来制造业的全球地位。而数字化和智能化技术的发展,离不开人才支撑,《智能制造总体架构探析》强调了智能制造要以人为本[1-3]。高校作为培养创新人才的摇篮,在国家政策前瞻性引领和大力支持下,针对智能制造专业开展数字孪生实验教学研究与实践,对国家智能制造技术人才培养具有重要意义。

山东大学(以下简称:我校)2019 级及以前智能制造专业实验课程围绕CNC 拟真机床进行设计,有机械结构设计、加工工艺设计、机床加工数控编程、机床加工虚拟机仿真等环节,实验教学内容偏加工,,较少涉及数字孪生、自动化控制、通信仿真、虚拟调试技术。而进入21 世纪以来,制造业发生着天翻地覆的变化,正逐步从传统的大批量单批次的规模化生产模式,向小批量多批次的定制化模式转变[4],在这场变革中,数字孪生技术、自动化控制、虚拟仿真将起到至关重要的作用,NX MCD(西门子机电一体化概念设计解决方案)是前沿的支持硬件在环调试的产品设计平台,从智能制造专业人才培养角度出发,开展基于NX MCD 的数字孪生虚拟仿真系统的实验教学研究与实践势在必行。

依托实验室7 台机电设备,在2020 级智能制造专业大三下学期实验教学首次引入了基于NX MCD、TIA Portal 与PLCSIM Advanced 的数字孪生虚拟仿真系统实验教学。2020 级智能制造专业班级共有42人,考虑个人完成一个项目的难度较大,所需时间较长,也为了锻炼学生的团队协作能力,班级自由组队为7 个项目小组,每个小组对应1 台机电设备,小组间展开个性化和差异化教学。下文以其中的斗式上料设备详细展开研究。

1 虚拟仿真系统总体设计

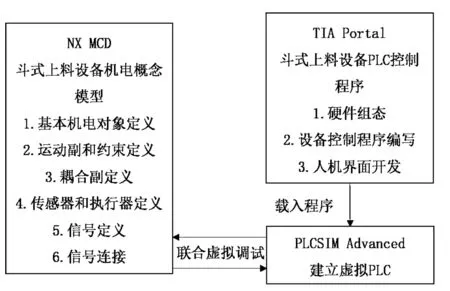

斗式上料设备的虚拟仿真系统平台有3 部分组成:NX MCD、TIA Portal 与PLCSIM Advanced。NX MCD 对斗式上料设备数字化模型进行机电概念定义,给模型赋予物理和电气属性,通过信号映射连接,能接受外部信号控制,从而具备机械、电气、软件的协同联合仿真的基础[5]。TIA Portal 软件是西门子的集成化自动化工程软件平台,用于进行硬件组态、斗式上料设备的控制程序编写以及人机操作界面搭建。PLCSIM Advanced 可以创建虚拟的PLC,无需物理连接S7-1500 硬件,允许使用TIA 进行组态和全面的程序控制模拟[6],将TIA Portal 编译的程序下载到PLCSIM Advanced 创建的虚拟PLC 中,实现NX MCD 与TIA 的实时通信[7],即可实现虚拟PLC 控制NX MCD中斗式上料设备模型的运动。斗式上料设备虚拟仿真系统总体建立流程见图1。

图1 斗式上料设备虚拟仿真系统总体建立流程

2 机电概念模型建立

2.1 斗式上料设备结构建模

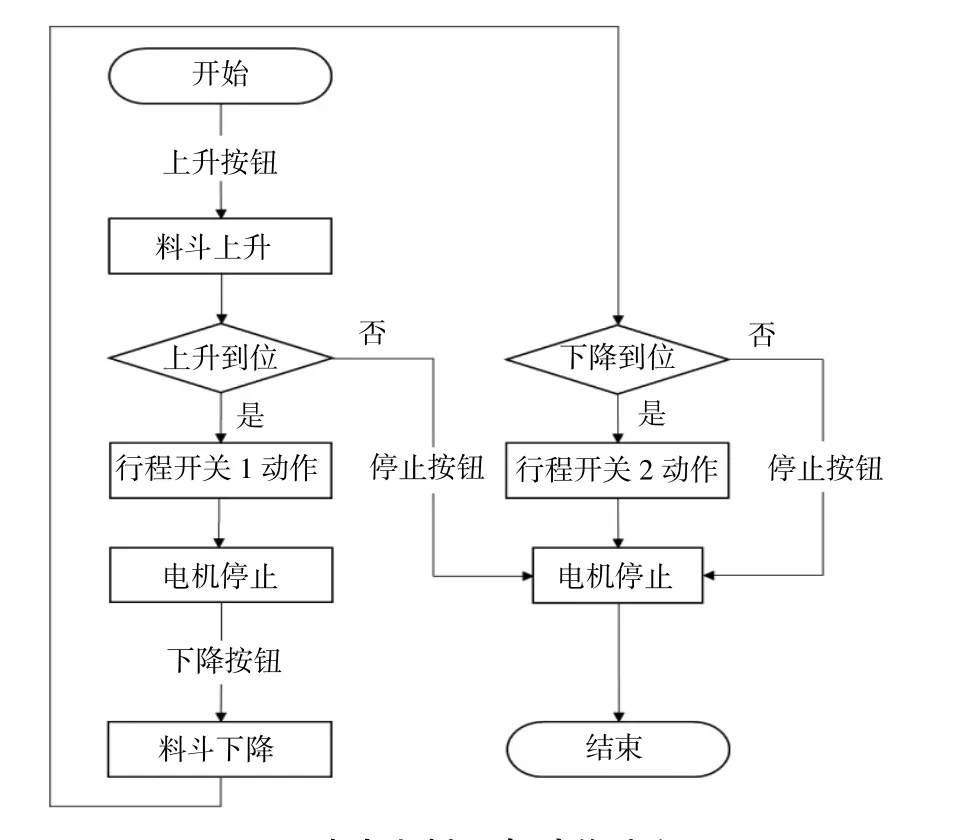

斗式上料设备的动作流程为:将散料装入上料斗11,按下电控箱上的提升按钮,以电动机1 为驱动力,通过链传动5 带动旋转轴8 上的钢丝绳9 卷扬,使上料斗11 提升到一定高度后把散料倾倒在上容料器10 中[8],此时同步带B(4)带动丝杠螺母6 传动,螺母带动限位结构接触到第1 个行程开关后触点动作,电机停止。按下电控箱上的下降按钮,斗式上料设备将反向动作,上料斗11 缓慢下降至初始位置,限位结构接触到第2 个行程开关后触点动作,电机停止。设备的动作流程图见图2。

图2 斗式上料设备动作流程图

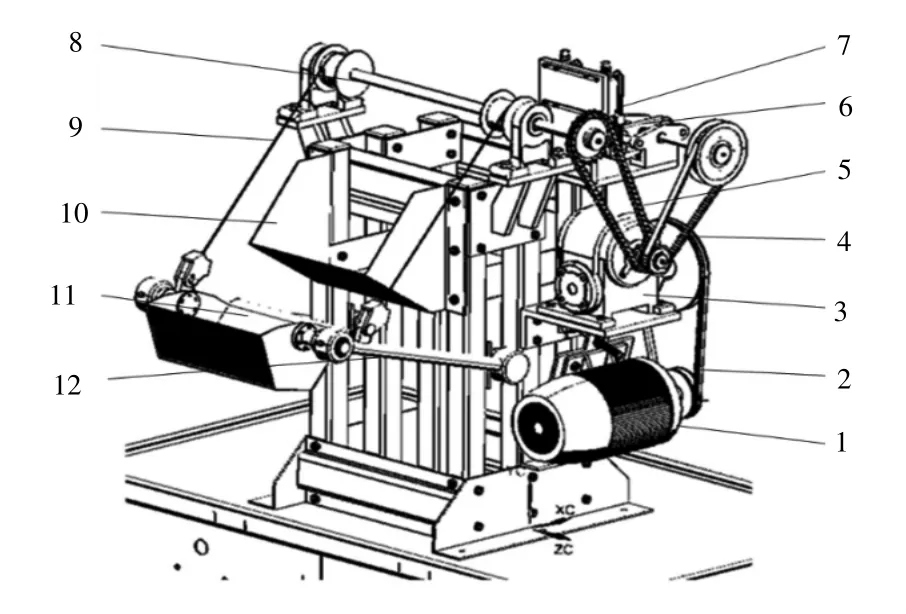

分析斗式上料设备的实际构造及运动情况,定出原动部件和工作部分,分析各构件之间组成了何种运动副[9],必要时绘制机构运动简图,运动副是两构件间直接接触又能产生一定相对运动的活动联接[10]。使用扳手、螺丝刀、橡胶锤、钳子等拆装工具,规范拆卸斗式上料设备,直至拆卸为单个零件。应用游标卡尺、钢尺、卡钳、角度尺等测量工具,测绘所拆卸的零部件,手工绘制二维草图。根据二维草图,应用NX 软件的建模模块对斗式上料设备进行结构建模,模型图见图3。

图3 斗式上料设备模型图

2.2 斗式上料设备机电概念模型

完成斗式上料设备的结构模型后,需要在NX MCD 机电概念设计模块中,对结构模型的物理属性、控制参数、信号等机电概念进行定义,搭建仿真本体,进一步实现运动仿真。

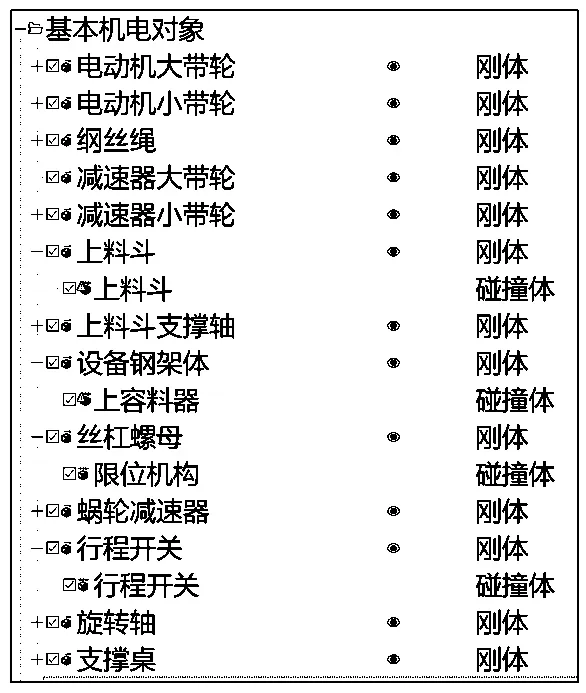

(1)斗式上料设备的刚体、碰撞体等基本机电对象定义。基本机电对象是MCD 物理引擎的基础,通过定义赋予其特有的物理特性,真实还原几何体的质量、惯性、摩擦、碰撞等物理属性,实现模型的物理仿真[11]。电动机、带轮、旋转轴、上料斗、上容料器等发生运动的零部件定义为刚体,其中产生碰撞动作的如上料斗与上容料器、限位机构与行程开关还需定义为碰撞体。斗式上料设备的基本机电对象定义过程见图4。

图4 斗式上料设备基本机电对象定义

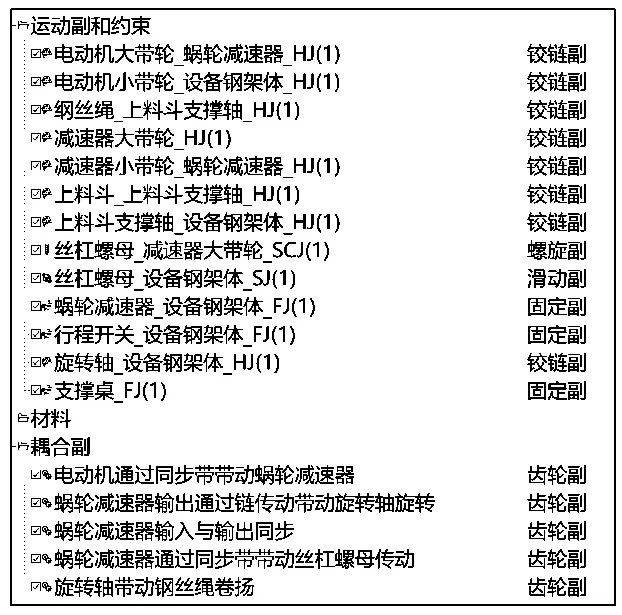

(2)斗式上料设备运动副、耦合副的定义。运动副的参数有刚体选择、轴和角度定义、上下限限制、运动类型选择等。相对某对象发生旋转运动的两构件定义为铰链副,定义时需注意基本体与连接体的选择。通过同步带传动、链传动的两构件利用齿轮耦合副定义保证转动同步性,需要注意主对象与从对象的选择。丝杠螺母的传动定义为螺旋副,碰触行程开关的机械限位部件的移动定义为滑动副,设备固定不参与运动部分需定义为固定副。斗式上料设备运动副和约束、耦合副定义过程见图5。

图5 斗式上料设备运动副和约束、耦合副定义

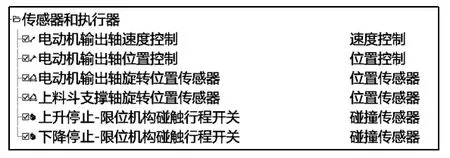

(3)斗式上料设备传感器和执行器的定义。传感器和执行器是MCD 电气仿真的基础[11],传感器和执行器设置的机电对象是运动副,通过对运动副的位置和速度等定义,控制运动组件按照定义的目标位置和指定速度执行[12]。斗式上料设备对电机输出轴设置了速度控制、位置控制、位置传感器,对上料斗支撑轴添加了位置传感器,限位结构与2 个行程开关的碰撞定义了碰撞传感器。斗式上料设备传感器和执行器的定义见图6。

图6 斗式上料设备传感器和执行器的定义

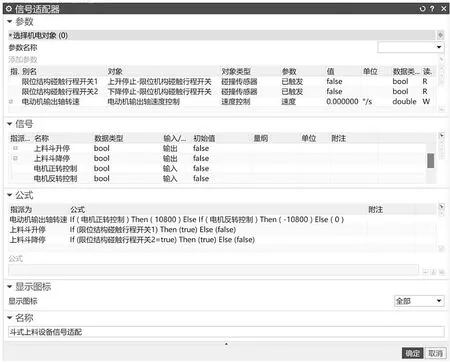

(4)斗式上料设备机电模型的信号定义。MCD 中信号定义,是后续MCD 内部信号与控制系统TIA Portal 中的外部信号建立映射的基础。定义电机正转控制、电机反转控制2 个布尔型输入信号,用于接收来自控制系统TIA Portal 的外部控制信号,针对电动机输出轴的速度控制参数指派公式:If(电机正转控制)Then(10800)Else If(电机反转控制)Then(-10800)Else(0)。定义上料斗升停、上料斗降停2 个布尔型输出信号,当检测到限位结构运动过程中碰触到行程开关时,上料斗升停与上料斗降停信号的值对应发生改变,并将信号值输出给TIA Portal 控制系统。斗式上料设备的信号配置见图7。

图7 斗式上料设备的信号配置

3 控制系统和人机界面开发

基于TIA Portal 进行组态环境设计,组态设备PLC 选择CPU 1511-1 PN 型号,交互界面设备选择KTP700 Comfort 触摸屏。参照图2 斗式上料设备的动作流程,在组态环境中进行逻辑控制程序与人机交互界面设计。

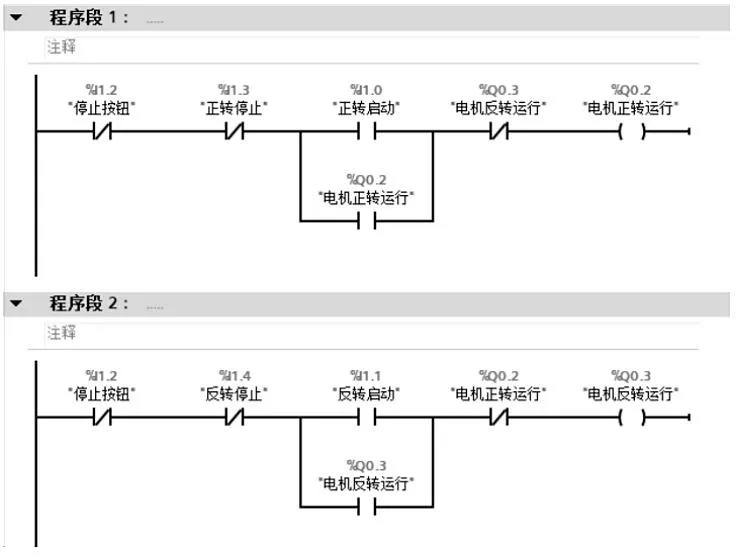

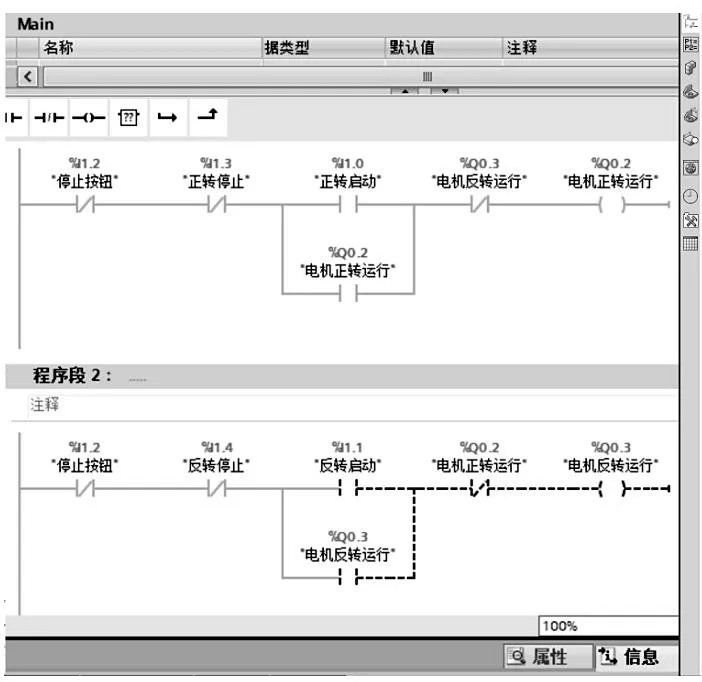

斗式上料设备的PLC 动作流程控制程序见图8。当在HMI 界面按下上升按钮后,PLC 接收到正转启动信号,斗式上料设备电机正转,上料斗进行提升,行程开关1 检测到提升到位后,HMI 面板中上升到位指示灯亮,斗式上料设备输出上料斗上升停止信号,PLC 接收到停止信号后控制电机停止正转,正转运行线圈断电,斗式上料设备停止运动,至此完成完整的上料控制流程。同理,收到下降指令后,斗式上料设备的上料斗缓慢复位,若收到停止信号,斗式上料设备将停止运动。程序设计电机正转运行线圈的常开触点、电机反转运行线圈的常开触点自锁实现电机转动状态信号的保持,设计电机正转运行线圈的常闭触点、电机反转运行线圈的常闭触点互锁避免主电路短路。

图8 斗式上料设备PLC 控制程序图

斗式上料设备的HMI 人机操作界面见图9。界面中设计有上升按钮、下降按钮、停止按钮,并有上升到位、下降到位的传感器信号监测。

图9 斗式上料设备HMI 人机操作界面

4 虚拟仿真调试

4.1 虚拟PLC 建立

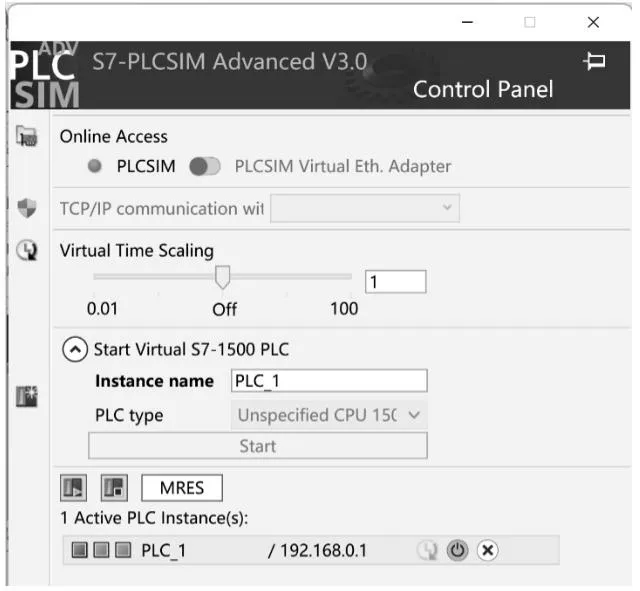

打开S7-PLCSIM Advanced V3.0 软件,联机访问方式选择PLCSIM,PLC 型号选择CPU 1500,创建名为“PLC_1”的虚拟PLC。将TIA Portal 编译过的控制程序下载到虚拟PLC,点击PLCSIM Advanced 中的Start 按钮,此时“ PLC_1”中对应的指示灯变为绿色,表示PLC 已成功启动,如图10 所示。

图10 虚拟PLC 成功启动

4.2 信号配置及映射

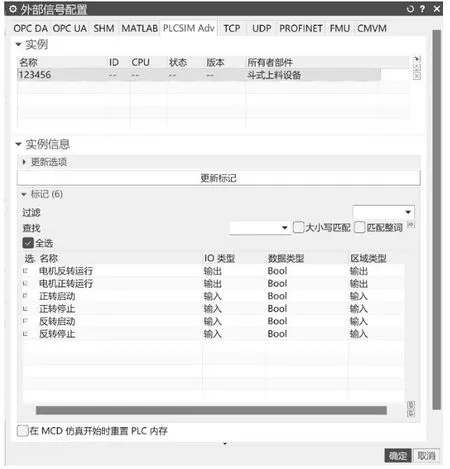

在NX MCD 自动化菜单中进行外部信号的配置,MCD 可与多种外部信号进行配置,如OPC DA,TCP 等,此处在对话框上侧点击“PLCSIM Adv”,选中所建立的虚拟PLC 实例后点击更新标记,将PLC 程序中所定义的外部信号同步过来,并勾选与MCD 进行映射的信号。外部信号配置过程见图11。

图11 NX MCD 外部信号配置

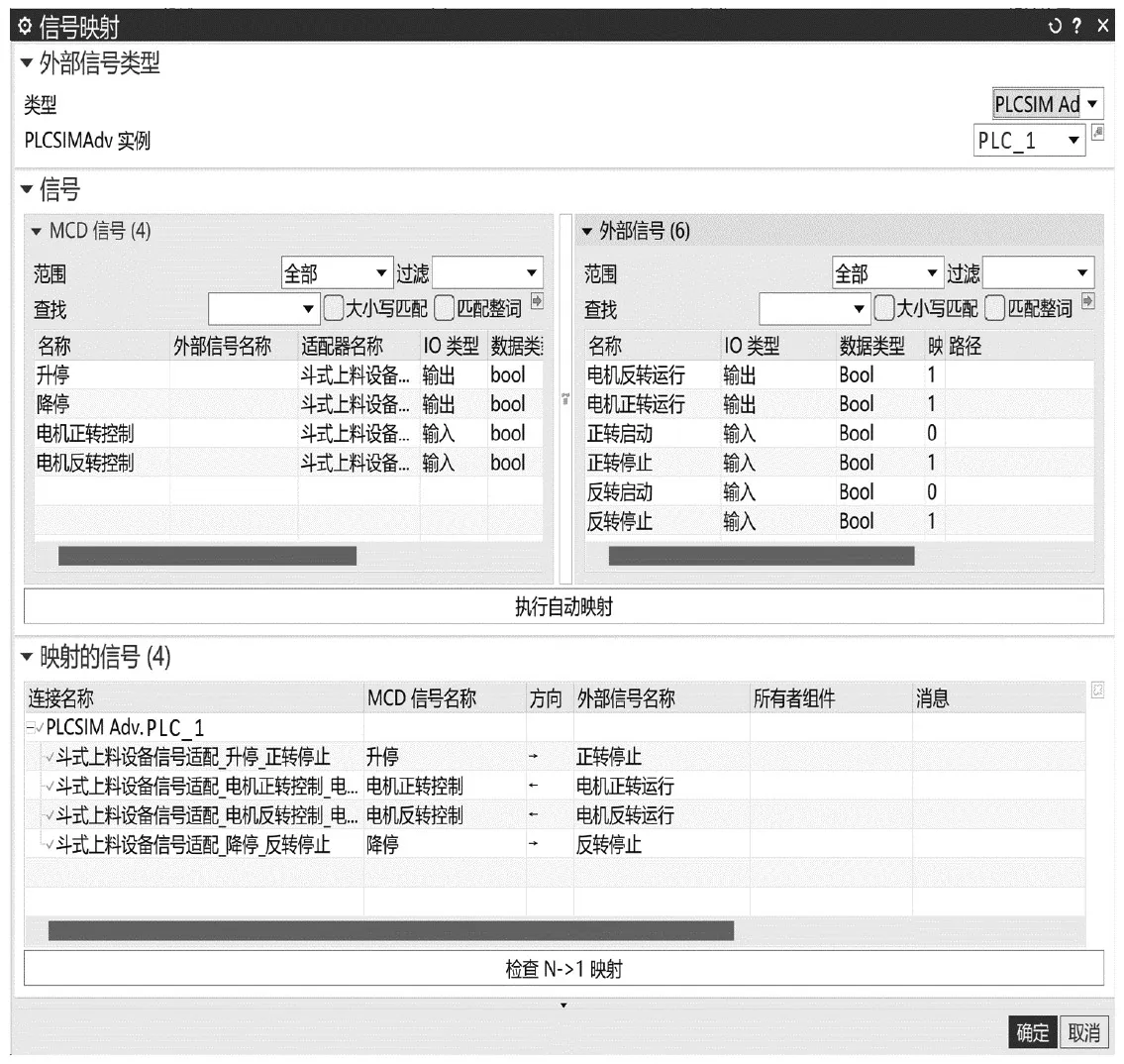

在NX MCD 自动化菜单中选择信号映射,将NX MCD 中定义的内部信号与PLCSIM 中的外部信号一一映射,实现与控制信号的通信联接。信号映射情况见图12,NX MCD 中的输入类型信号对应PLC 中的输出类型信号,包括Q0.2 电机正转运行、Q0.3 电机反转运行信号;NX MCD 中的输出类型信号即行程开关的信号,对应PLC 中的输入类型信号,包括I1.3 正转停止、I1.4 反转停止信号。

图12 NX MCD 信号映射

4.3 虚拟仿真调试

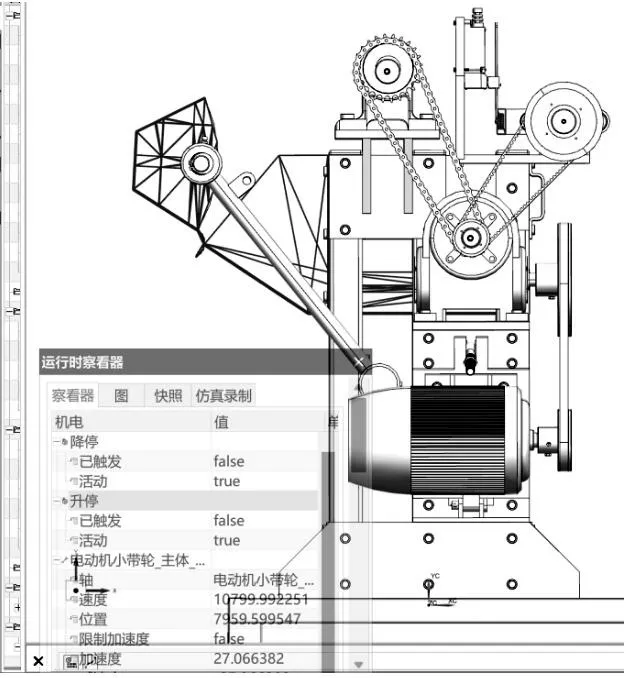

信号映射完成后,就可以实现MCD 中的反馈信号与PLC 中的控制信号实时交互。在NX MCD 仿真菜单点击“播放”,点击HMI 界面中的上升按钮,斗式上料设备的实时行为在MCD 中得到了虚拟验证。可以将指定对象的信号添加到“运行时察看器”中,对实时数据进行观察分析[13]。本文中将斗式上料设备电机输出轴的位置控制、限位结构与2 个行程开关的碰撞传感器添加到了运行时察看器窗口中,可以实时监测电机输出轴的转速、加速度、位置等参数,以及斗式上料设备在运行过程中,限位结构与行程开关的碰触状态。在TIA Portal 启用监视状态,可观察PLC 程序的实时运行情况,验证PLC 程序与MCD 的信号交互情况。图13 为斗式上料设备虚拟仿真调试运行。

图13 斗式上料设备虚拟仿真调试运行

5 全面过程评价

本实验教学实验课程总64 个学时,过程中有较多的实践认知环节以及软件操作环节。因此课程考核采用全面过程评价,重点对项目实施过程中学生分析与解决问题的能力、创新的思维、知识的掌握、团队的协作进行考查。

为防止小组协同作业、小组考查模式致使个别学生不积极参与组内分工,却能得到小组的成绩,也为了保证成绩的客观公平[14],课程结课时设置小组内匿名评分环节。由任课教师进行匿名评分表格设计,在规定时间内,小组内成员根据本小组成员学期内整体表现,对本组各成员匿名打分,满分为10 分。小组某成员匿名打分环节的得分值,取其他组员对其打分的平均值以后,再乘以此小组成员本人得分平均分与小组全体成员得分平均分的比值,以此考查个人在团队协作中的参与度、贡献度。

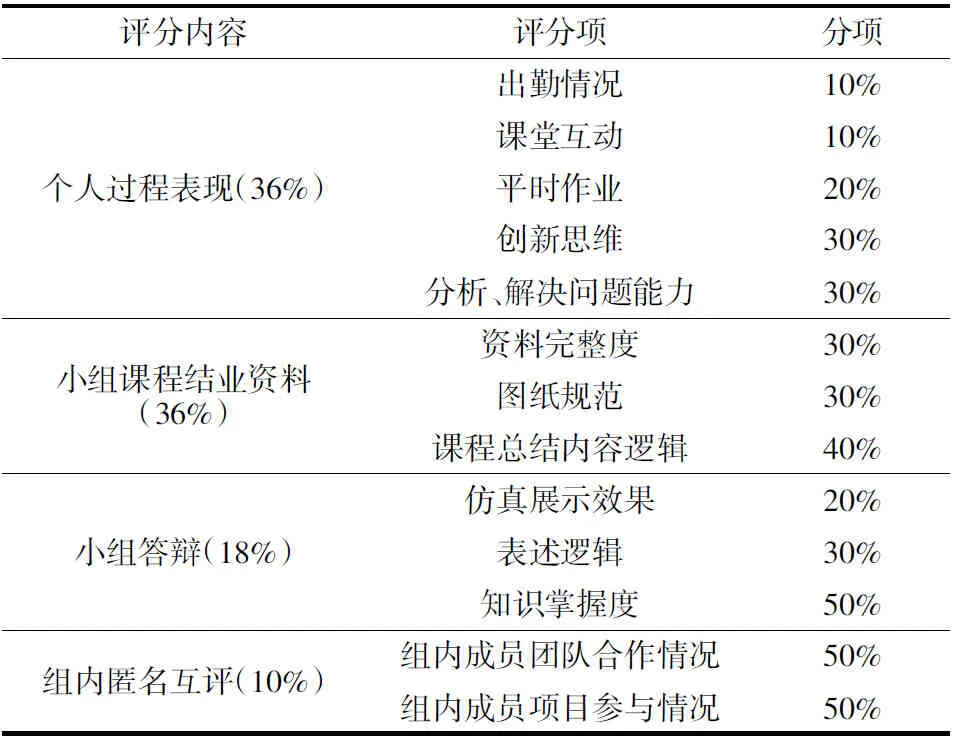

全面过程评价评分项目及明细见表1。由组员个人过程表现、小组课程结业资料、小组答辩成绩、组内匿名互评得分4 部分组成。其中前3 部分占比90%,匿名互评得分占比10%。在前3 项中,个人过程表现占比36%,包括出勤情况占10%、课堂互动占10%、平时作业占20%、创新思维占30%、分析与解决问题能力占30%;小组课程结业资料占比36%,包括资料完整度占30%、图纸规范占30%、课程总结内容逻辑占40%;小组答辩占比18%,包括仿真展示效果占20%、表述逻辑占30%、知识掌握度占50%。组内匿名互评占比10%,组内成员团队合作情况占50%、组内成员项目参与情况占50%。

表1 全面过程评价评分表

6 结语

基于NX MCD 的数字孪生虚拟仿真系统实验教学研究与实践,首次进行了教学内容创新,并进行全面过程评价考核,经一学期的实践证明,学生们表现出了强烈的研究兴趣、强大的研究探索能力,遇到困难锲而不舍、积极查阅相关资料、热烈讨论、主动利用课外时间到时实验室研究机构结构,小组内成员团结一致、各有分工,在答辩环节展现了精彩的学习结果,个人分析问题解决问题的能力有了显著提升。课程重复利用7 台机电设备,在2020 级机电班(36 人)开展了同样的实验教学研究,也取得了极大成功。

本实验课程教学创新,是基于现有设备动作流程设计了基于NX MCD 对应的数字虚拟仿真系统,把数字孪生虚拟仿真相关知识点的学习融入各项过程任务中,使学生掌握了NX MCD 机电概念建模、利用TIA Portal 进行硬件组态和控制程序以及人机界面编写,以及基于PLCSIM Advanced 仿真平台实现真实设备的数字孪生虚拟仿真系统调试运行,加深了学生对数字孪生技术与工业自动化技术应用的理解,增强了学生机电一体化综合实践能力。逆向思维,对于尚处于机械设计阶段的机电概念产品应用数字孪生技术,基于NX MCD 虚拟仿真系统展开虚拟调试,将大幅提高设计效率,缩短产品开发时间,降低开发成本。以上两点,对培养适应国家和社会发展需要的智能制造高质量工程技术人才起到重要作用。

基于NX MCD 的数字孪生虚拟仿真系统实验教学将继续开展进一步的创新研究,用真实的PLC 控制孪生数字化模型,实现以虚映实,由真实且具有实效性的物理实体相关数据驱动数字孪生模型,数字孪生模型实时同步复现物理实体的实时状态和变化过程[15],提升数字孪生成熟度等级,助力智能制造专业人才培养。