火箭发动机喷管车床夹具设计与应用

何凡锋,毕凯,冯宪冬,丁浩

首都航天机械有限公司 北京 100076

1 序言

大推力补燃氢氧发动机是我国目前正在研制的大型火箭发动机[1-5],其研制过程需要解决诸多关键技术问题。其中,发动机喷管上段的车削加工技术问题便是其中之一。需要考虑三个方面的问题:第一,零件的材料是高温合金,切削受力大,需要足够的夹紧力;第二,零件成喇叭状,入口小,出口大,加工时,零件处于倒置状态,重心不稳,需要提供稳定支承;第三,零件直径2.5m、高2.2m,尺寸大,侧壁薄,刚性不足,需要防止切削振动。解决这些问题的关键在于确定合理的装夹定位方式。因此,普通装夹方式难以满足加工要求,必须设计专用车床夹具。

2 零件工艺分析

在本工序加工之前,喷管上段的集合器、法兰、加强筋等相关部件已经焊接成形。由于零件尺寸大,壁厚较薄,存在较大变形,因此被加工端面留5mm加工余量。本工序的加工内容是出口端面的精密车削加工,具体加工尺寸要求如图1所示。加工时,零件固定于专用夹具正中,呈出口朝上垂直装夹状态。

图1 加工尺寸要求

(1)加工要求 出口端面车削加工保证凸缘厚度10mm,表面粗糙度值Ra=3.2μm,垂直度0.3mm。凸缘的厚度、表面粗糙度加工难度不大,容易保证,而垂直度则需要定位装置来保证。

(2)定位形式 薄壁回转体零件一般以内型面为定位基准,并且设计成胀胎结构[6-8]。由于喷管上段属于薄壁回转体零件,因此喷管上段也以内型面为定位基准。但是,传统的定位形式都是用在零件尺寸不大、水平放置且支承方便的场合。此薄壁大零件,采用设计基准与定位基准重合的原则,故以A面作为夹具定位基准,这样不仅能提高定位精度,而且易于保证垂直度精度。该基准限制X、Y、Z方向3个自由度,以及限制绕X、Y轴的2个转动自由度,一共限制了5个自由度。绕Z轴的转动自由度对加工精度不影响,因此不限制。

(3)夹紧方式 夹紧方式采用圆周均布样式夹紧结构,通过圆周方向形成压紧合力。夹紧力的施加很关键,不仅需要足够的夹紧力,而且需要避免局部零件特征干涉。因此,需要从零件上找到合适的夹紧部位。通过观察零件特征,确定夹紧位置。这个夹紧位置位于出口集合器下方,在出口加强筋间隔之间,靠近定位基准外表面。这样不仅可以避开出口法兰、出口加强筋和加强环筋等特征的干涉,而且夹紧力方向面向定位基准,有助于尽可能消除贴胎间隙。

(4)辅助顶紧 辅助顶紧的方式是从正下方对零件施加向上的辅助夹紧力。施加辅助夹紧力有两个作用:一是可以进一步增大压紧力,消除贴合间隙;二是可以避免零件晃动。以入口端面B为辅助顶紧位置。

3 夹具设计

3.1 定位装置

定位装置是整套夹具的关键,采用一种独特的倒锥式内撑胎体结构,如图2所示。定位装置由定位胎体、顶紧螺钉、提升螺杆和固定顶板等主要零件组成。定位胎体与中心定位柱形成滑动配合关系,通过导向平键限制了绕Z轴的转动自由度,没有限制沿B面的上下移动。顶紧螺钉用来顶紧定位胎体,限制上移位置。提升螺杆用于抬升定位胎体,它与顶紧螺钉相互配合可以调节固定定位胎体的高度。固定顶板安装在夹具体中心定位柱顶端,形成刚性连接,对定位胎体起支承作用。

图2 定位装置剖视

这种可调上下位置的定位胎体结构设计,能调节零件与胎体的胀紧程度,实现定位胎体外锥面与零件的定位面紧密贴合,不仅可以提高支承稳定性和刚性,而且可以避免切削振动。

3.2 夹紧装置

夹紧装置包括均布式弧形压紧结构与辅助顶紧结构,现分述如下。

(1)均布式弧形压紧结构 该结构是夹具的重要部分,主要由支承环、顶紧螺杆、支座、导向销和弧形压板组成,如图3所示。支承环、顶紧螺杆、支座和导向销都用于辅助弧形压板,实现夹紧力的施加。弧形压板设计成倾斜的结构,可直接伸入出口集合器下方与零件外表面贴合,能避免出口法兰等特征干涉。弧形压紧结构的布置采用20块环形均布形式,不仅可以使压紧力均匀分布,而且可以形成较大压紧力,减少切削力的影响。顶紧螺杆具备自锁功能,能驱动弧形压板上下移动,具有压紧与松开的功能。

图3 弧形压紧装置局部

(2)辅助顶紧结构 该结构起辅助顶紧、辅助调节和辅助支承作用,由调节螺杆、移动楔块和升降顶块等组成。调节螺杆正反转可以带动移动楔块左右运动,同时驱动升降顶块沿着定位柱A面上下移动。移动楔块存在楔角,具备自锁功能。另外,调节螺杆采用螺纹传动,也具备自锁功能。两种自锁结构串连后形成了双自锁结构。这种结构设计,能确保车床在高速转动过程中不松动,避免了振动,提高了稳定性。辅助顶紧装置局部剖视如图4所示。

图4 辅助顶紧装置局部剖视

3.3 整体结构

夹具由夹具体、辅助顶紧、弧形压板和倒锥内撑胎4个部分组成,整体结构如图5所示。夹具体采用焊接件结构设计,中间板料进行开孔,做减重处理。辅助顶紧部分位于中心立柱的最下方,通过调节可以实现向上辅助顶紧零件的功能。弧形压板部分位于夹具体的工作面之上,靠近圆周边缘,采用螺钉联接结构,方便夹紧制造与拆卸。倒锥内撑胎部分位于夹具体正中,采用可拆卸的螺钉联接结构。

图5 夹具剖视

夹具的安装使用步骤如下。

第一步,将内撑胎体组件部分全部拆卸,包括定位胎体、顶紧螺钉、提升螺杆和固定顶板(见图2)等,同时退回弧形压板(见图3)与升降顶块(见图4)到最低位置。

第二步,先将夹具体组件吊装至立式车床花盘之上,垂直放置。然后,利用撬棒与垫块配合的方法,手动调整夹具与花盘的相对位置,同时以夹具中心立柱的外表面为夹具中心基准打表找正。最后,利用压板将夹具体压紧固定于立式车床花盘之上。

第三步,将喷管上段零件以出口朝上的状态垂直吊装放置在夹具之中,置于升降顶块之上,然后,使用弧形压紧装置将喷管上段撑起,并调节至适当高度,初步调平被加工表面。

第四步,将定位胎体吊装至中心立柱,缓慢向下滑动,让定位胎体定位面与喷管上段内表面接触,落于工件之上。然后,安装固定顶板,并调定螺钉抬升定位胎体到一定高度位置固定好,让定位胎体与工件暂时脱离接触。

第五步,调节弧形压紧装置,利用弧形压板将喷管上段上推至安装位置,并压紧。然后,调节辅助顶紧装置,利用升降顶块从零件底部上推压紧,完成辅助顶紧操作。

由于喷管上段是大型的薄壁焊接件,变形大,因此在调节过程中需要机床配合打表,多次微调才能满足工艺装夹要求。

夹具的拆卸步骤与安装步骤相反,先拆内撑胎体组件,后卸工件,再将夹具体吊离花盘。

4 力学计算

4.1 车削力

车削力F在空间上可以分解成圆周切削分力Fc、径向切削分力Fp和轴向切削分力Ff[9]

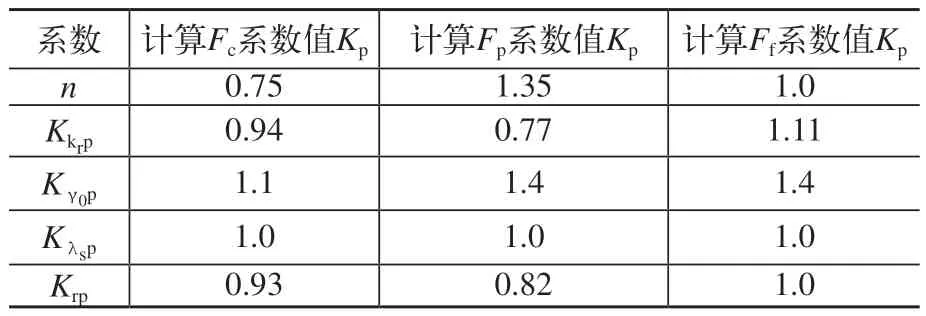

式中,Fc表示圆周切削分力(N);Fp表示径向切削分力(N);Ff表示轴向切削分力(N);f表示进给量(mm/r);ap表示背吃刀量(mm);vc表示切削速度(m/min);σb表示材料屈服强度(MPa);Kp表示圆周切削分力、径向切削分力和轴向切削分力的修正系数;n表示考虑工件材料系数;Kkrp、Kγ0p、Kλsp、Krp表示考虑刀具几何参数系数。

切削力作为夹紧力计算的依据,以极限工况考虑。相关参数的选取见表1。

表1 切削力计算参数

数控车刀选用硬质合金刀片,刀具几何参数相关系数选取见表2。

表2 切削分力修正系数

根据表1、表2及式(1)~式(4)计算出车削力的各个分力,结果见表3。

表3 分力计算结果 (N)

4.2 夹紧力

夹紧力不仅要足够大,而且需要满足手动拧紧操作要求。夹紧力是由20块弧形压板共同作用产生的,受力情况复杂,这里对受力情况进行简化处理。假定20块弧形压板受的夹紧力相同,以车削受力点正下方压板来做受力分析,简化后的受力情况如图6所示。

图6 受力情况

图中,A点为压板受力点,B点为车削受力点。FN0是弧形压板的支承反力,FN1、FN2和FN3是中心立柱产生的支承反力,这些力对结果无影响,不做计算。FN为压板受力点A点的法向约束力,它与F'N大小相等、方向相反。对于夹紧力F0计算,有以下两种途径。

(1)依据摩擦力力矩平衡计算 图6a中,夹紧力F0与法向约束力FN的关系

最大静摩擦力

图6b中,受力点A的圆周切削分力与摩擦力的力矩平衡关系

FS是抵抗圆周切削分力Fc所需的摩擦力,它的大小必须满足FS<FSmax约束条件,才能确保工件不转动。依据此约束条件,以及式(5)~式(7)得出

(2)依据自重受力平衡关系计算 由图6b所示关系,得到

显然,只有克服零件自重,才能压住零件。于是由式(5)、式(9)得到

整理得

按式(8)与式(11)分别计算夹紧力F0。已知条件:Fc=289N,Fp=169N,G=5000N,L=1265mm,α=13.1°,β=59°,l=1185.3mm,μ=0.2。按式(8)计算结果为F0>794.3N,按式(11)计算结果为F0>11746N。显然,后者结果更大,选后者为下一步计算输入条件。最终夹紧力合力

式中的K表示修正安全系数乘积,即

各修正安全系数的选择见表4。

表4 安全系数选择

根据式(12)、式(13)及表4,计算出夹紧力WK=32323N,单块弧形压板的夹紧力为WK/20=1616N。

夹紧装置的操作方法采用活动扳手手动拧紧方式,力矩[10]

式中,d是顶紧螺杆的直径,为40mm;F为顶紧力(N);K是F扭矩系数,取0.2;T是活动扳手产生的力矩,正常人的腕力为45N,活动扳手长度为300mm,则T的大小为13.5N·m。

由式(14)算得F=1687.5N。显然,顶紧力大于单块压板的夹紧力,满足了手动拧紧操作要求。

5 夹具应用

夹具在立式数控车床CK5240D上进行了测试使用,顺利完成了发动机喷管上段加工,整体状态如图7所示。喷管上段加工时,车削平稳、顺畅,未出现振刀情况。夹具使用效果良好,确保了大型发动机研制工作的顺利推进。截至发稿,我国已经完成了首台大型火箭发动机工程样机生产[11]。

图7 夹具

6 结束语

从夹具的实际使用情况可以得出以下结论。

1)圆周均布式弧形压板结构,不仅避免了与加强筋干涉,而且提供了足够的压紧力。

2)以内型面作为定位基准,不仅定位可靠,而且解决了重心不稳的问题。

3)双自锁辅助顶紧结构,起到了辅助顶紧与提高支承刚性的作用。