数控卧式铣镗床自动换头系统

姜昂

通用技术集团沈阳机床有限责任公司 辽宁沈阳 110142

1 序言

由于数控刨台卧式铣镗床的主轴加工功能有限,因而需要多种附件头共同配合加工,完成多角度孔系、面的加工工序。传统的附件头安装费时、费力,严重影响生产效率,尤其是频繁使用附件进行切削加工时,附件头的拆装便成了其中一项举足轻重的工序。为解决附件头安装不便、可靠性较差的问题,自动换头系统应运而生。自动换头系统是在自动化加工过程中存放和更换附件头的一种装置,可大幅提高换头效率。自动换头头库在龙门式铣镗床中应用较为广泛,特别是在加工风电船舶叶片、大型柴油机机体等零件时发挥着重要作用。目前,国内大型刨台数控卧式铣镗床的厂商生产的产品仍是手动更换附件头,国外的一此厂商采用的都是自动更换附件头,不仅价格昂贵,而且占用的空间较大。相比数控落地式铣镗床、龙门式铣镗床,刨台式铣镗床空间布局有限,且无法通过移动机床主轴实现附件头的抓取,同时考虑到机床成本,用户场地限制等因素,设计了一种新型的立体换头头库[1]。

2 总体方案

总体方案如图1所示,设计思路如下所述。

图1 机床主机及立体头库方案

根据用户加工工件的总体需求、附件的数量以及工况的要求,设计了2种立体头库形式:分层伸出+滑枕移动抓取、双层伸出+滑枕移动抓取。2种方案特点见表1。

表1 总体方案对照

经充分考虑用户场地布局、操作人员使用情况及总成本预算等因素,选择了双层伸出+滑枕移动抓取形式。此立体头库共设计2个换头工位,为保证头库推出时的整体刚性,减少伸出挠曲,下层工位存放直角铣头、万能铣头、延伸铣头和平旋盘等自重较大的附件,上层工位存放主轴保护罩。为方便操作人员对刀观察等操作,将头库安放在操作区附近,由于距离切削区较近,因而需要较好的防护。设计电动卷帘门对头库各部件进行有效保护,防止切削液及切屑对头库部件产生损害及干扰。

3 具体方案

3.1 驱动原理

考虑到安装空间、成本及实际功能,头库支架伸出与缩回、支架的定位均采用液压驱动。其液压系统是由2个并联回路所组成,按系统的功能要求,每个回路均单独工作。附件头安放在双层移动支架上,由液压缸进行拖动,按照整体布局,支架移动行程1000mm,冲程为40mm,在起动时,液压缸推动支架快速移动,距离行程极限200mm时,由调速阀控制使支架缓慢到达指定位置。到达指定位置后,液压插销插入定位孔,感应式接近开关发出到位指令信号,滑枕伸出完成进一步换头动作。具体方案如图2所示。

图2 立体头库具体方案

移动支架及附件头负载F=5000N,移动支架驱动液压缸活塞液压P1=700×104N/m2,定位插销驱动液压缸液压P2=100×104N/m2,移动支架驱动液压缸横截面积A1=F/P1,则缸径d1=(4A1/π)1/2=0.031m,按计算结果取移动支架驱动液压缸缸径d1=40mm,活塞速度v1=8mm/s。

定位插销驱动液压缸缸径d2=50mm,活塞速度v2=20mm/s,并联油路的流速v3=1.5m/s,吸油管的流速v4=1m/s,管路长度l=10m,油路局部收缩系数ξ1=0.3,液压泵总效率η=0.75。则液压泵流量Q=k(Q1+Q2)=1.3×(A1v1+A2v2)=1.3×(πd12v1/4+πd22v2/4)=0.000064m3/s≈4L/min,其中k为系统泄漏系数、Q1为移动支架驱动液压缸流量、Q2为定位插销驱动液压缸流量。

压油管内径d3=1.13×(Q/v3)1/2=7.38mm,吸油管内径d4=1.13×(Q/v4)1/2=9.04mm,按计算取压油管内径为8mm,吸油管内径为10mm。

液压系统的液压损失包括各段管路的液压损失、局部液压损失和各元件液压损失之和。由于液压缸的工作液压低于系统液压,故在油路中设置减压阀,为保证到达换头指定位置时,液压缸移动过程中的平稳性,在油路中设置调速阀[2,3]。液压原理如图3所示。

图3 液压原理

各个动作的执行需要由电磁阀进行控制。具体见表2。

表2 电磁动作

液压油运动黏度ν=30×10-6m2/s,并联支路的雷诺数Re=v4d3/v=267(式中d3取整数8mm),支路摩擦阻力系数λ=75/Re=0.282,沿程管路液压损失ΔP沿=10-4λl/d3(v42/2g)r=0.00162×104N/m2,局 部 液 压 损 失ΔP局1=1 0-4ξ1(v42/2g)r=0.0138×104N/m2,局部液压损失ΔP局2=10-4ξ2(v02/2g)r×2=0.000165×104N/m2,局部液压损失ΔP局3=10-4ξ3(v02/2g)r×2=0.00022×104N/m2,阀板液压损失ΔP阀=20×104N/m2,液压泵的调整液压所需要的电动机功率N=1/η×10-3×PQ=0.70kW,其中主压油路的流速v0=4m/s,油液的重度r=9022N/m3,重力加速度g=9.81m/s2,液压管路中有两处弯曲,局部阻力系数ξ2=1.12,液压管路中有两个分油器,局部阻力系数ξ3=1.5。

目前此台机床配备的液压泵为台湾油昇V38-A2R-10-X柱塞泵,工作液压为10MPa,电动机功率为11kW,流量55L/min,除去主机部分的刀库、主轴松夹刀、变挡和工作台松夹紧外,余量完全满足使用需要。

3.2 定位结构

为确保每一次滑枕抓取附件头的位置准确且提升头库的柔性化、自动化程度,提高自动更换的可靠性,需要精准的定位装置和柔性装置。当移动支架到达指定位置时,液压油推动活塞杆在缸体内移动,运动行程为25mm,将其推进至定位套内,活塞杆采用鼻端倒角,定位套采用球面可调形式,支承座上设计灌胶孔及排气孔,定位套调整至活塞杆与定位套接触良好时,用高精度定位胶进行定位,活塞杆与定位套需要配磨,保证其接触率≥90%,且由于活塞杆的频繁使用,表面还需要渗碳淬火处理,定位装置如图4所示。当活塞杆到达预定位置时,感应式开关会发出到位信号,机床开启吹气指令,此时滑枕便可进行抓取。将附件头归还至头库时,液压油推动活塞杆脱离定位套,当活塞杆到达初始位置时,感应式开关发出信号,移动支架便可缩回。

图4 定位装置

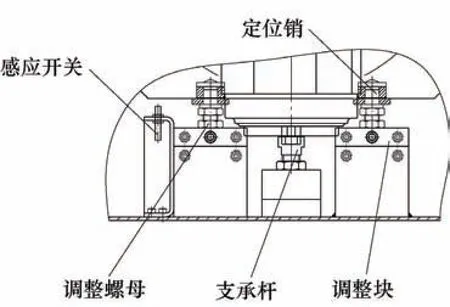

为保证每次附件头更换时附件在移动支架上的位置准确,还需要对附件头在支架上的位置进行定位。当附件头归还到头库时,通过支承杆与双定位销进行“三点”定位,同时感应开关发出到位信号,附件头到达指定位置。附件头在支架上装配时需通过双螺母及调整块进行调整,调整后将其锁紧,支架上定位装置如图5所示。

图5 支架上定位装置

图5的定位装置由2组定位销和支承杆组成,2组定位销限制了笛卡尔坐标系中的X、Z坐标的位移及旋转方向的自由度和Y坐标的旋转方向的自由度,支承杆限制了Y方向向下的自由度,定位销采用锥销自锁设计,可以减少每次拆卸附件头对精度的影响[4]。

3.3 导轨结构

立体头库是一个常用的机床部件,需要频繁伸缩,而导轨的刚性、精度、承载能力及使用寿命对于头库的工作质量至关重要。考虑到使用的工况、载荷、安装空间、移动支架伸出时整体的刚性,选择GGB35 AB2P2×2000-4双滚柱直线导轨。这种导轨的额定动载荷、静载荷分别为Ca=35.1kN、C0=47.2kN,硬度系数fh=1,温度系数ft=1,接触系数fc=0.81,精度系数fa=1,载荷系数fw=1.2,移动支架自重G=200kg,附件自重F=400kg,P为当量动载荷Fmax,额定寿命单位K=100km,指数ε=10/3,行程La=1000mm,每小时往返次数n2=2,力学简化模型如图6所示[5]。

图6 力学简化模型

F1=F2=G/4+F/4+(2b+a)/4a×F,F1=F2=G/4+F/4-(2b+a)/4a×F,通过计算得出Fmax=4.15kN。

导轨副的寿命L=(fhftfcfa/fw×Ca/P)εK=33000km,按年工作日300d,两班工作制,每班8h,开机效率90%计算,则预计寿命年限Lh=103L/(2La×n2)>20年。

通过计算可知,导轨的寿命远大于机床的寿命,因而导轨的寿命设计可靠。

3.4 移动支架强度分析

按上述计算可知,两条导轨的布置已完全满足寿命需要,但附件自重较大,移动支架在伸出时存在一定的挠曲变形,从选材的角度出发,为了防止零件的弹性变形失效,选用弹性模量比较高的低碳钢,整体焊接形式,以增加支架的截面积。根据胡克定律,应力与应变的关系σ=P/A=Eεe。支架移动到换头位置时,力学模型可视为是悬臂梁,则悬臂梁在P作用下的挠度δ=4l3P/Et4。其中E为弹性模量,εe为弹性应变,σ为弹性应力,l为支架长度,t为型钢截面积[6]。

为保证移动支架的整体强度同时减少变形,设计“三导轨”布置形式,在移动支架上方布置一条辅助导轨。现对支架移动到行程极限时,支架的受力情况进行分析。利用Solidworks Simulation进行强度分析,结果如图7、图8所示。

图7 不同滑块数量位移补偿值对比

图8 不同滑块数量应力对比

由位移变形图可以看出辅助导轨不同滑块的布置对支架挠曲变形影响较小,但对支架的强度影响却较大,支架的应力薄弱区主要位于驱动液压缸处,可以对此区域采用加强筋处理,以提高强度。对于产生的位移变形,在头库地基灌浆调试好后,由数控系统按照实际数值调整换头点的坐标,以保证换头位置准确。

4 控制原理

为进一步实现立体头库的自动化、智能化水平,在机械结构、可靠性设计完成之后,还需要电气对其运动逻辑顺序进行下一步设计。铣头按控制流程可分为铣头出库和铣头归库两个步骤。自动抓取和归还附件头的位置必须准确,因而铣头在每一个运动过程中都需要有安全保护,动作到位指令,防止误操作发生碰撞,影响铣头的位置[7,8]。抓取附件头和归还附件头逻辑顺序分别如图9、图10所示。

图9 抓取附件头逻辑顺序

图10 归还附件头逻辑顺序

5 结束语

本文分析了目前国内外大型数控刨台卧式铣床附件头更换的不足,根据用户需求开发了双层伸出式立体头库,特别适用于工程机械多平面、孔系的零件加工。可伸出式立体头库大幅缩短了加工准备和辅助时间,节省人工并提高了可靠性,显著提升了机床的自动化水平。目前该设备已交付用户,无故障使用时间6000h,是国内首例自主研发的全新立体自动化头库,得到业内的一致好评。