生物反应器模拟放大模型的构建

胡逸文 韩飞飞 靳魁奇 孙 杨,3

(1.河南大学生命科学学院,河南 开封 475004;2.成都英德生物医药装备技术有限公司,四川 成都 610105;3.河南省应用微生物工程研究中心,河南 开封 475004)

生物反应器在食品工业领域有着大量应用,除了被用于啤酒、酱油、调味料等产品的生产加工,还可对过程中产生的废水废料进行处理。随着生物技术的进步和合成生物学的发展,基于微生物、细胞培养的食品发酵、生物医药等行业蓬勃发展[1]、产品的产业化对更大规模生物反应器的需求,以及生物过程工程研究新理念QbD(Quality by Design)[2]在生物发酵行业的应用对Scale down/Scale up模型的需求等,对生物反应器的放大设计与实践应用提出了更高的要求[3-4]。生物反应器形式有多种,目前应用最广泛的是基于STR搅拌混合方式的通气供氧型发酵系统。微生物、细胞培养对反应器种的传质、传氧的需求是反应器放大的指导思想。目前,常见的放大原则,有几何相似性放大、P/V放大、kLa放大等。不同的放大原则对放大后工艺的适用性和稳定性有不同的影响。

生物反应器放大过程的难点在于其并非单纯的几何问题,通常伴随着物化性质的改变,涉及生物动力学等复杂过程,难以进行准确的动态模拟。目前主流的分析方法有经验关联式预测及计算流体力学(Computational Fluid Dynamics,CFD)分析[5]。基于经验关联式目前已有许多针对氧传质系数、混合时间、搅拌轴功率等工艺参数的经验关联式被提出[6-7],迪必尔生物工程有限公司推出的T&J Dynamix放大平台已能满足完整的放大求算及溶氧分析,而其放大方法单一,且未能关联反应器放大结果进行溶氧分析。然而,实际放大过程中需要考虑多角度放大,并针对反应器选型与工艺设计展开关联分析,如何使模拟放大在保证准确度的情况下,提供更为灵活的放大手段与合适的关联分析具有重要研究意义。

研究在基于通用性反应器不同放大原则优化经验关联公式的基础上,利用MATLAB R2020a 的App Designer模块针对通用式反应器进行放大模型构建,并搭配神经网络进行结果校正试验,以期在保证预测准确度的条件下,为发酵生产过程中反应器放大阶段提供较为全面的参数分析及指导。

1 材料与方法

1.1 材料与试剂

溶氧电极:InPro6050型,梅特勒托利多科技(中国)有限公司;

便携式电导率仪:LC-DDB-1M/1A型,上海力辰邦西仪器科技有限公司;

1.5 L四联平行生物反应器:Biocuber系列,成都英德生物医药设备有限公司;

5 L生物反应器:BIOTECH-5BG-7000型,上海保兴生物设备工程有限公司;

20 L生物反应器:BIOTECH-20JS型,上海保兴生物设备工程有限公司;

200 L生物反应器:定制(产品编号R20-0825),成都英德生物医药设备有限公司;

高纯氮气:纯度99.99%,开封市万通气体有限公司;

氢氧化钠:分析纯,天津市科密欧化学试剂有限公司。

1.2 方法

1.2.1 体积溶氧系数(kLa)测定 采用氮气排出测量法。当反应器内未进行菌体培养时,可通过式(1)求得体积溶氧系数[8]。

(1)

式中:

kLa——体积溶氧系数,s-1;

t——通风时间,s;

c*——液相与气相氧分压相平衡的氧质量浓度,mg/L;

ct——反应液主流中氧的质量浓度,mg/L。

InPro6050为极谱型电极,测得其电极响应时间为130 s左右(DO响应由0~90%)。基于双膜理论对极谱型溶氧电极进行二次传质假设(除通气至料液的传氧外,考虑到料液至溶氧电极电解液的传氧),通过假设kLa试值得到二次传质的DO—t曲线,与实际测量曲线吻合即可去除响应时间的干扰,得到实际kLa。

1.2.2 混合时间(tm)测定 混合时间是指自向料液加入新的溶液开始,至两者近乎混合均匀所消耗的时间。采用电导率法测定[9]。

1.3 模型建立

工业生产中,反应器的模拟放大通常存在3个阶段,分别为实验室阶段、中试阶段及工业化规模阶段;生产中反应器的模拟放大必不可少,否则将导致实际生产工艺的低效或失败[10]。研究在搅拌式反应器全挡板条件下建立模型,以小试或中试的试验数据为参考进行放大,提供kLa、tm、P等重要参数的模拟结果,并提供多种常用放大策略,公式采用经验关联式。

选取表1所示参数及其对应的经验关联式用于初始模型关联参数的计算。

表1 模型应用公式表†

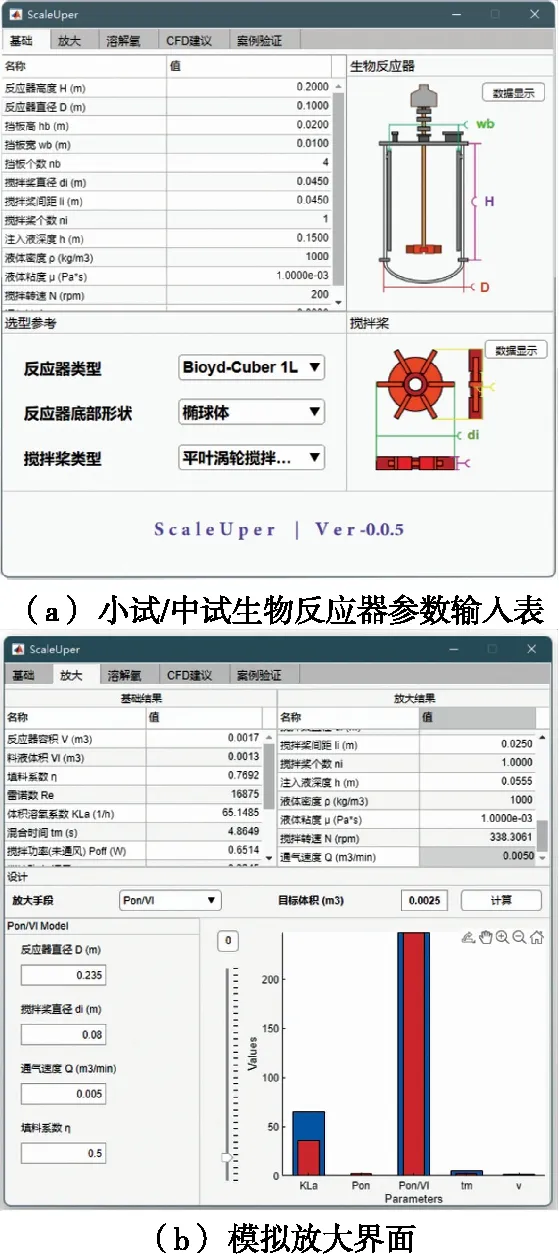

最终基于MATLAB开发软件界面如图1所示,小试/中试生物反应器参数输入表包含了一些反应器及器件的尺寸信息、料液性质等;模拟放大界面上方存在上、下两表(不可编辑),上表是利用软件模型针对小试/中试的基本数据进行的模拟,可以进行实验验证以确认模型放大是否适用于实际情况,上表为模拟放大的参数结果,并在其下方附有部分参数(kLa、tm等)放大前后数值对比的条形图;可以选择放大手段、目标体积,并支持在左下方输入一些自定义的参数。

图1 软件可视化窗口

2 结果与分析

2.1 反应器参数测取

选取反应规模为1.5,5,20,200 L的反应器进行试验,测定不同搅拌转速及通风量下的kLa及tm值,使用软件进行模拟放大,并将实际测量值与模拟值进行对比并进一步优化公式。

4种生物反应器的罐体高度H、内径D及搅拌器直径d、类型如表2所示,其中1.5 L及5 L反应器为平底封头,20 L及200 L反应器为椭圆封头。

表2 不同反应器的尺寸及搅拌桨类型

2.2 体积溶氧系数(kLa)模拟及公式优化

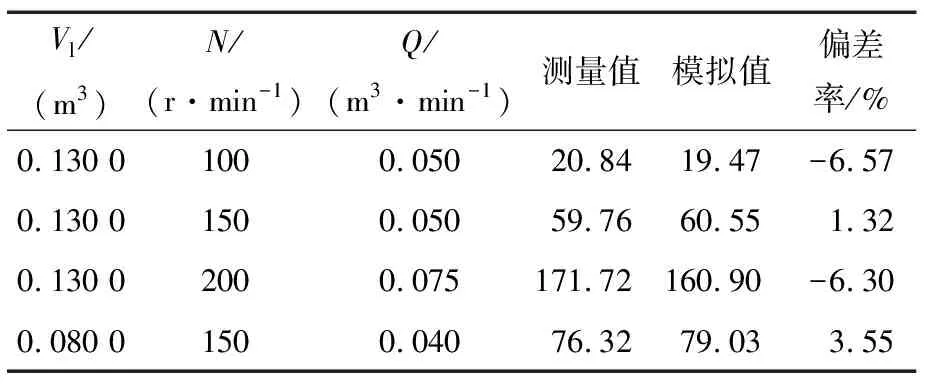

体积传氧系数是衡量好氧发酵系统供氧性能及工艺的关键参数,为验证模型kLa放大模拟结果与实际数据差异,对4种类型的反应器在不同搅拌转速N及通风量Q下使用软化水作为料液进行测定(结果见表3)。结果显示1.5,5,20,200 L规模的反应器,模拟试验取其特征参数K分别为0.014 0,0.027 5,0.014 3,0.014 0;6平叶搅拌桨Np取6.1。对于搅拌桨种类单一的反应器(1.5,5,20 L),在确定特征参数K及Np后,可取得良好的模拟结果;而对于混合式搅拌桨(200 L)效果较差。

表3 不同反应器kLa的模拟结果

将200 L反应器内多个搅拌桨视作一体进行计算,Np及K的改变不足以解决偏差上下震荡的情况,因此认为原公式已经不适用于较大规模的反应器模拟,对20 L以内的反应器模拟效果较好。参照贾士儒[7]及Lone等[8]的研究进行优化,更改x、y,偏差得到校正(结果见表4),取200 L反应器的K=0.018,Np=5.6,公式如下:

表4 200 L反应器kLa的优化模拟结果

(2)

公式更改后,对原数据进行模拟偏差率得减小了,附加的两组试验也表明式(2)对200 L反应器的模拟效果整体得到改进。kLa在生物反应器中的最终表现与反应器形状、内置搅拌桨类型等多种因素相关,错综复杂,难以使用单个确定的关联式进行求解;而针对特定形状体积区间的多种反应器及搅拌桨设计,通过改变通式的部分参数,可获得较为准确的结果。

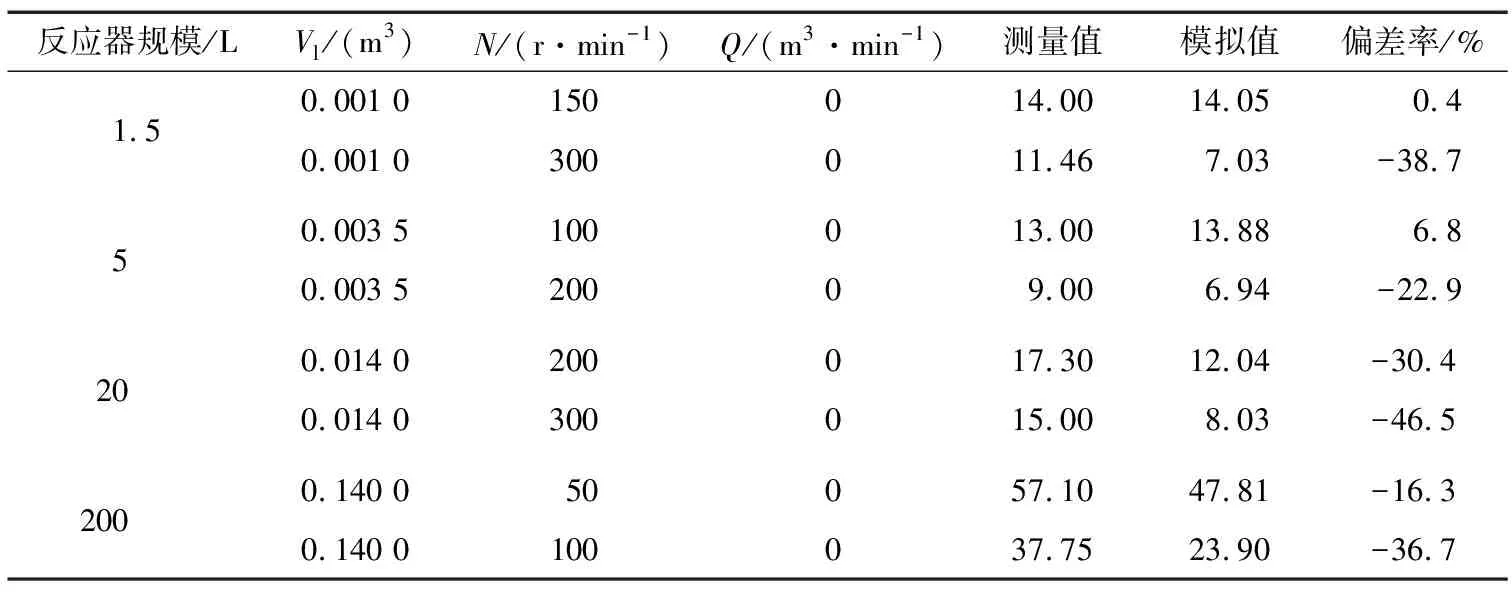

2.3 混合时间(tm)模拟及公式优化

对4种(1.5,5,20,200 L)反应器进行了tm的测量。发现用肉眼观察品红在料液(清水)中的扩散时间极度不准确,相比电导率仪测量值相差近乎10 s,最终决定使用氢氧化钠配合电导率仪在关闭通风的情况下进行试验,结果见表5。

表5 不同反应器tm的模拟结果

可见,原公式对搅拌转速过于敏感,当转速增加,模拟值较真实值偏差向负方向增大。现实情况下,当转速提升至一定程度时,对混合的影响将越来越小,因此向原公式引入新的参数(临界转速Nm),降低原公式对转速的敏感度,如式(3)所示。

(3)

式中:

a——校正系数,推荐取值区间(1,2.5],反应器越大,a越大;

b——校正因子,推荐取值区间[0.1,5],反应器越大,b越小。

图2 1.5 L反应器tm-N曲线

对5 L反应器的试验数据证明,800 r/min时tm相较于500 r/min上升了约1 s,此经验式适用于N位于30~1 000 r/min内的情况。

(4)

式中:

hi——搅拌桨高,m。

图3 经Sigmoid曲线拟合的曲线

(5)

最终取式(6)对不同规模的反应器进行求算,式(6)仅在N为30~400 r/min时对不同规模的反应器有较好结果,见表6。

表6 不同反应器tm的优化模拟结果

(6)

需注意的是,优化公式应当适用于搅拌桨的位置在料液中均匀分布,且距离合适(搅拌桨间距≥2.5倍的桨高),保证搅拌桨在垂直方向的互相影响较小,对高搅拌率体积的定义与使用才有意义。5 L反应器搅拌桨非均匀分布(位于反应器最低端);而1.5 L及200 L反应器中在试验时均有一搅拌桨距离液面较近,在求取高搅拌率体积时,若出现料液未完全淹没最顶端搅拌桨的情况,最顶端的高搅拌率体积是不完全的,应据其距离液面的位置,视作k(0~1)个高搅拌率体积,即式(4)中n=n-1+k。

2.4 BP神经网络嵌入优化

软件关联式嵌入BP神经网络对结果微调较为合理,因为二者均基于大量数据拟合,从而得到输出结果。向kLa的求算中嵌入了神经网络以校正纯经验式求算与实际测量存在的较小偏差,设计如下:

β=α+nnf(p1,p2,p3,…,α),

(7)

式中:

β——对原结果进行神经网络校正后的输出值;

α——基于原公式求算得到的结果;

nnf(…)——神经网络程序处理函数;

pn——求算α相应公式所需的输入参数(见表1)。

将以上20组试验数据通过MATLAB软件nnstart指令中的Fitting app采用Levenberg-Marquardt算法进行数据训练,设置隐藏层为10层,输入为原公式参数及模拟值,输出为实际值与模拟值之差。结果展现出了两个极端,对于训练数据,表现优异;而对于未训练区间,甚至会出现原则错误,如求算小型反应器会出现kLa为负的情况。部分训练结果见表7。

由表7可知,部分训练区间结果得到优化,而且某些区间外的数据也得到了一定的修正,表明神经网络应用于生物反应器的模拟放大是可行的,但要得到更为合理的优化结果,则需要更庞大的数据量完成训练。

表7 神经网络处理的模拟结果

3 结论

研究针对生物反应器放大利用经验关联式配合神经网络校正搭建了模拟平台,对kLa及tm进行关联式分析的探索,结果证明:基于经验关联式模型及应用神经网络对特定反应器进行各方面参数求算的可行性,并得到了较小的模拟偏差。相关模型可为反应器选型提供参考,只需提供相关数据进行部分公式的调整,即可较好估计不同状况下反应器工艺参数。模型的合理利用可减少反应器使用者的成本、精力投入,也可作为反应器供应商更为精确的产品描述手段,使反应器选型过程更为规范、合理,降低风险。

而神经网络在反应器放大指导方面也有着较高应用价值。CFD模拟现作为生物反应器模拟的主流,以极大的算力为代价用来模拟其内的流体场状况。但伴随着大数据时代的到来及人工神经网络的再度兴起,或为基于经验的关联式分析提供更多资源与应用场景,在当前硬件无法忽视CFD算力需求的情况下,其简便快捷的优势也是毋庸置疑的,良好关联式设计及神经网络对庞大数据的学习或能得到近似CFD模拟的效果,弥补纯经验关联式的短板。