某发动机滑油中断试验轴承失效分析与改进

张 振 王 群 胡广存

(中国航发湖南动力机械研究所 湖南株洲 412002)

发动机在正常运转工作时,其内部转动摩擦副(如齿轮、轴承石墨动密封等)均需要提供润滑油来进行润滑和冷却,并带走轴承腔内的磨粒等异物,使其不再进入下一循环。但是由于润滑系统故障、瞬间过载飞行及不正确使用等因素,内部齿轮和轴承立即进入无润滑的极其恶劣工作环境,齿轮和轴承等摩擦副将会产生大量摩擦热,使其温度急剧上升,进而影响发动机正常使用。因此,需要对航空轴承的抗断油能力进行考核。

某涡轴发动机开展润滑油中断试验,要求在不向润滑油泵供油情况下,发动机能以中间功率工作30 s,且在润滑油中断期间及随后恢复正常润滑的30 min内,发动机应无损坏地工作[1]。然而该发动机在试验过程中,当润滑油中断28 s左右,发动机振动突然增大,尾喷管喷火,压气机前支点轴承最高温度超过了300 ℃,发动机紧急停车。发动机分解检查,压气机前支点轴承损坏,钢球粘结变形,滚道磨损严重。

为确定轴承失效原因,本文作者通过宏观和微观形貌检查、金相组织分析等手段,对轴承失效原因进行了分析;采用正交试验法仿真分析轴承结构参数对轴承生热量的影响,并基于分析结果对轴承进行了改进设计,改进后的轴承通过了整机润滑油中断试验验证。

1 故障情况

故障轴承为双半内圈三点角接触球轴承,其套圈和钢球材料均为8Cr4Mo4V,保持架材料为40CrNiMoA,表面镀银。轴承安装于压气机前,轴承内圈安装于压气机转子的前轴颈上,与压气机轴过盈配合;外圈安装于弹性支承中,与安装孔间隙配合;弹性支承固定于机匣上,与机匣形成油膜间隙(见图1)。轴承采用2个喷嘴喷射润滑。

2 失效分析

2.1 宏观形貌

失效轴承外观见图2,保持架、钢球与外圈之间卡滞,内圈及钢球高温变色明显,连续分布的7粒钢球与内圈刮磨明显。内圈承力半圈滚道及引导面呈蓝黑色特征,高温变色明显;滚道发生严重的磨损,表面可见周向分布的沟槽状特征,磨损区已扩展至挡边。内圈非承力半圈滚道端边附近可见周向磨损及金属挤出特征,引导面局部可见明显条带状周向磨损痕迹,约1/3的周向区域呈蓝紫色。

图2 故障轴承外观

将外圈组件分开,如图3所示,发现外圈滚道发生严重磨损,形貌粗糙,两侧挡边靠滚道附近区域也发生了较重的挤压磨损;14粒钢球均呈不同程度的高温氧化、磨损特征,表面粗糙,局部可见龟裂特征,其中7粒连续分布的钢球与内圈刮磨明显,另外7粒钢球表面可见大小不等的黏接物;保持架外径面兜孔两侧周向挤压磨损明显。

图3 外圈及保持架组件外观

2.2 金相组织检查

各零件沿轴向制取试样进行金相组织检查。如图4、图5所示,内圈承力半圈及非承力半圈可见深度较大的过热白亮层,且局部白亮层深度比其他区域白亮层的深度大,承力半圈过热白亮层最深区近似位于滚道平直段(近似平行轴向)末端与曲线段交接区,非承力半圈过热白亮层最深区位于端面处位置。如图6所示,外圈滚道及滚道附近的引导面可见深度较大的过热白亮层、裂纹及挤压磨损层,白亮层深度最深部位略偏向外圈有防转槽侧(内圈承力半圈侧)。如图7所示,钢球整体呈过热白亮组织,原始组织已不可见。保持架基体组织较均匀,未见异常,外径面兜孔两侧周向磨损区可见过热白亮层。

图4 内圈承力半圈轴向截面金相组织

图5 内圈非承力半圈轴向截面金相组织

图6 外圈轴向截面金相组织

2.3 微观形貌

采用扫描电子显微镜观察各零件的损伤形貌。如图8所示,内圈承力半圈呈沟槽状磨损、颗粒或块状氧化及龟裂特征。如图9所示,内圈非承力半圈可见条纹状周向磨损、金属黏接、熔融状颗粒及条状黏接物。如图10—12所示,外圈滚道及保持架外径面呈块状磨损特征,局部可见微裂纹;钢球表面呈熔融颗粒及块状磨损氧化特征。

图9 内圈非承力半圈滚道损伤形貌

图10 外圈滚道损伤形貌

图11 钢球表面损伤形貌

图12 保持架外径面损伤形貌

2.4 结论

通过轴承的外观检查、金相组织检查、微观形貌检查,得出轴承的失效性质为高温磨损失效,且磨损失效主要与轴承工作过程中生热量过高有关[2-5]。

3 故障原因分析

3.1 失效过程分析

轴承正常工作时,随着转速和载荷的增加,滚道接触应力增大,套圈温度升高,径向游隙减小。但由于润滑良好,轴承达到热平衡状态,维持稳定运转;轴承有合适的工作游隙Pd形成工作接触角,轴承内部为两点接触,处于正常工作状态,如图13所示。

图13 轴承静止时自由状态和正常工作状态下两点接触

润滑油中断时,热平衡被打破,套圈急剧升温,径向游隙急剧减小,发热量增加。持续断油后,工作环境持续恶化,温升加剧,径向游隙急剧减小至负游隙状态。由于游隙较小,轴承难以形成工作接触角,钢球位于沟底,与滚道发生三点接触,产生异常接触磨损,轴承生热量急剧增加,一段时间后,轴承发生失效,如图14所示。

图14 轴承非正常状态下三点接触

3.2 轴承生热机制

高速球轴承的摩擦来源非常复杂,主要包括差动滑动引起的摩擦、自旋滑动引起的摩擦、保持架与滚动体及保持架与套圈之间的滑动摩擦、润滑剂黏性摩擦等[6-10]。其他摩擦如弹性滞后引起的摩擦、钢球陀螺旋转引起的滑动摩擦等相比前者较小,可以忽略[11-13]。下面先对高速球轴承的运动及受力情况进行简要分析,然后对高速球轴承的摩擦生热机制进行分析。

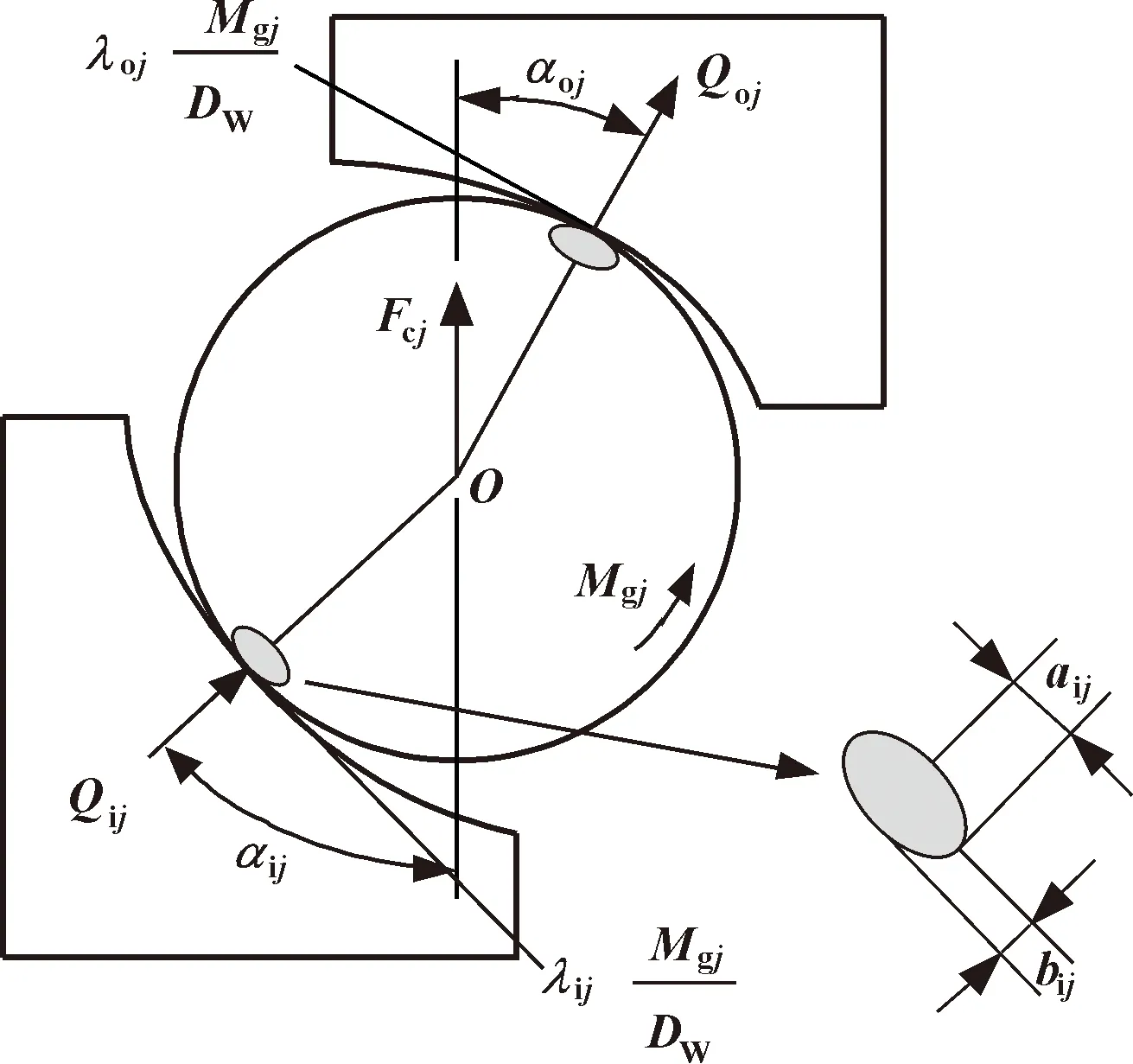

如图15所示,球径为DW的角接触球轴承在高速运转时,第j个球不仅受到内外圈的接触载荷Qij和Qoj,还会受到因球转动所带来的离心力Fcj和陀螺力矩Mgj。在外力的综合作用下,钢球与内外圈的接触角也由初始接触角αo分别变为αij和αoj,钢球与滚道之间会产生椭圆接触区域,椭圆长半轴为aj,短半轴为bj。

图15 第j个钢球受力及接触示意

文献[14]指出,高速球轴承的摩擦热由以下几部分组成:

Htot=HBRC+Hs+Hfdrag+HCRL+HCPB

(1)

其中HBRC为钢球与滚道接触时的差动摩擦生热,具体计算如下:

(2)

其中,

(3)

式中:Hnyj为第j个球在接触椭圆长轴方向上的摩擦生热;Hnxj为第j个球在接触椭圆短轴方向上的摩擦生热;J为由(N·m)/s到W的转换常数;τnyj、τnxj为表面摩擦切应力,MPa;vnyj、vnxj为滑动速度,m/s;Anj为接触区面积,m2;anj、bnj为接触椭圆长、短半轴,m;下标n=i,o分别表示轴承内、外圈;j=1,2,…,Z。

Hs为钢球自旋摩擦生热,计算如下:

(4)

其中,Hsj=ωsiMij+ωsoMoj

(5)

(6)

式中:ωsi、ωso为球绕接触面法线旋转运动(即自旋运动)的角速度;Mij和Moj为球与内、外沟道接触区自旋摩擦力矩;μi、μo为球与内、外沟道接触区摩擦因数;Qij、Qoj为球与内、外圈法向接触载荷;aij、aoj为内、外沟道Hertz接触椭圆长半轴;L(k)ij、L(k)oj为内、外沟道接触区的第二类椭圆积分。

Hfdrag是滚动体的润滑油拖动生热,该项生热为润滑油拖动引起,在断油情况下暂不考虑该项。

HCRL为保持架与套圈引导面之间的滑动摩擦生热,计算公式[15]如下:

(7)

式中:DCR为保持架引导面直径;cn为滑动系数;ωc为保持架角速度;ωn为套圈角速度;FCRL为保持架与套圈引导面之间的摩擦力,其求解过程见文献[16]。

HCPB为钢球与保持架之间的滑动摩擦生热,计算公式如下:

(8)

式中:μ为球与保持架的摩擦因数;Qfj为第j个球和保持架间的接触载荷。

4 改进设计及分析

为提高轴承的抗断油能力,需减小轴承生热量。由3.2节可知,在载荷和转速一定时,轴承的摩擦生热与轴承的沟曲率半径、兜孔间隙及引导间隙等轴承结构参数有关。使用COBRA软件对轴承生热量进行仿真分析,采用正交设计法仿真分析内圈沟曲率半径a、外圈沟曲率半径b、兜孔间隙c、引导间隙d等参数对轴承的生热量Htot的影响。每个因素包括4个水平,如表1所示,仿真分析结果见表2。

表1 轴承生热仿真分析参数及水平 单位:mm

表2 轴承生热仿真分析结果

轴承结构参数对轴承生热量的影响如图16所示,图中每点坐标值为水平重复4次试验的平均值。

图16 各因素不同水平下的轴承生热量

图16(a)表明,随着内圈沟曲率半径的增加,轴承生热量迅速减小,主要原因是随着内圈沟曲率半径的增大,钢球与内圈滚道的密合度减小,钢球与内圈滚道的椭圆接触面迅速减小,从而导致差动滑动及自旋滑动的摩擦生热量减小,轴承生热量变小。图16(b)表明,随着外圈沟曲率半径的增加,轴承生热量减小,减小趋势较为平缓,这是因为转速较高时,根据外沟道控制理论,钢球与外圈近似纯滚动状态,外滚道无自旋,故不存在自旋生热分量,外圈沟曲率半径的增大主要造成钢球与外滚道差动滑动生热量的减小。图16(c)表明,随着兜孔间隙的增大,轴承生热量略微减小,这是因为兜孔间隙的增大导致钢球与保持架之间的滑动摩擦生热减小,故轴承总生热量减小。图16(d)表明,随着引导间隙的增大,轴承生热量减小,这是因为引导间隙的增大导致保持架与套圈引导面之间的滑动摩擦生热减小,故轴承总生热量减小。

表3给出了轴承生热仿真结果的极差分析结果。可知,内圈沟曲率半径对轴承的生热量影响最大,然后依次为外圈沟曲率半径、引导间隙、兜孔间隙。另外,对于双半内圈三点接触球轴承,适当降低外圈沟曲率半径,可使内、外沟道最大接触应力值相接近,减小轴承摩擦,便于弹流油膜形成,改善轴承性能。故外圈沟曲率半径保持原设计参数不变,轴承结构参数的最优组合为a4b1c4d4。即a=6.60 mm,b=6.48 mm,c=0.6 mm,d=0.35 mm。

表3 轴承生热量的正交极差分析 单位:W

改进前后的轴承参数及轴承生热量仿真结果见表4。可见,改进后的轴承生热量明显减小。

表4 改进前后轴承参数及生热量仿真结果

5 试验验证

改进后的轴承进行整机润滑油中断试验,试验过程中轴承外圈最高温度小于200 ℃,如图17所示(因保密要求,图中仅给出转速、温度、压力的相对值)。润滑系统供油、回油温度稳定,轴承座振动稳定,试验后轴承分解检查,轴承外观(见图18)及各项参数正常,轴承顺利地通过了发动机润滑油中断试验。

图17 润滑油中断试验轴承温升

图18 润滑油中断试验后轴承外观

6 结论

(1)通过对失效轴承的外观检查、金相组织检查、微观形貌检查,得出轴承的失效原因为高温磨损失效,且磨损失效主要与轴承工作过程中生热量过高有关。

(2)对轴承进行生热机制分析,得出在载荷和转速一定时,轴承的摩擦生热与轴承的沟曲率半径、兜孔间隙及引导间隙等轴承结构参数有关。

(3)采用正交设计法分析轴承结构参数对轴承生热量的影响,得出增大轴承的内沟半径、引导间隙,可提高轴承的抗断油能力。对轴承进行改进设计,改进后的轴承顺利地通过了整机润滑油中断试验。