海上浮式LPG生产系统分析

俞进

(中国海洋石油集团有限公司,北京 100010)

原油从地下开采出来的过程中会产生大量的伴生气,其组分较重,且含有大量的C3+轻烃组分,对于陆地油田或采用“半海半陆”开发模式的海上油田,一般会将伴生气集中至油气处理厂的轻烃回收装置,回收其中的C3+组分,生产合格的丙烷、丁烷、LPG以及稳定轻烃产品销售,来进一步提升伴生气产品附加值。但在“全海式”模式开发海上油田中,因海上平台面积和经济效益限制,伴生气一般直接作为燃料气或回注而不回收C3+组分,富余部分冷放空或烧掉,在损失宝贵轻烃同时也造成火炬燃烧不充分发生冒“黑烟”现象。在“全海式”模式中,当采用浮式石油生产储卸装置(以下简称“FPSO”)作为全油田油气水处理中心时,其船体上部甲板空间面积相对较大,近年来随着轻烃回收技术不断成熟应用,中国海油也在积极探索其在FPSO上应用的可行性,先后在中国海上的南海西部文昌油田“奋进号”旧船和南海东部流花油田“海洋石油119号”新船上先后改造和新建了LPG生产系统,项目投产后运行良好,经济和环保效益显著。在上述项目实施过程中也总结和积累了一定的海上浮式LPG生产系统的设计、建造、调试生产、工程管理、安全管理等方面的经验。本文主要针对LPG系统设计中的关键要点进行总结。

1 LPG生产工艺

陆地常规LPG生产系统气源稳定,且运行年限长,因此常设计较为复杂的工艺流程来尽可能地提高产品的回收率,获得最大的产品经济效益。中海油目前已建或在建陆上终端天然气轻烃回收装置中,LPG生产系统采用了“膨胀机”、“丙烷辅助制冷+膨胀机”或“丙烷辅助制冷+膨胀机+重接触塔”等工艺,制冷温度一般能达到-70℃~-90℃,天然气中90%以上C3+组分被冷凝下来,再经分馏系统对凝液进行逐级分馏,生产合格的LPG、丙烷、丁烷和稳定轻烃等产品。中海油某陆地终端采用“丙烷辅助制冷+膨胀机+重接触塔”工艺的LPG生产系统中仅制冷单元的工艺流程见图1,其工艺复杂、动静设备多,运行功耗大。

图1 中海油某陆上终端制冷单元工艺流程

在FPSO上设置LPG 生产系统通常以解决燃料气热值以及火炬燃烧污染等问题为主要目标,不过分追求产品收率从而导致设计流程复杂化,基于浮式装置的尺寸和空间的限制,过于复杂的 LPG 回收处理工艺在浮式装置上并不适用。“海洋石油119号”FPSO上新建LPG回收单元工艺流程见图2,其流程简单,设备少,运行能耗低。

图2 “海洋石油119号”FPSO LPG生产工艺流程

在进行FPSO上LPG生产系统处理工艺选择时,首要关键点应是要考虑系统原料输入及产品输出两个关键因素,先行判断LPG生产工艺是否要制冷、制冷温度、采用何种制冷和分馏方式,再在此基础上通过开展不同工艺方案经济性比选,最终确定LPG生产工艺流程。本文仅针对系统原料输入和产品输出展开分析,相关工艺方案经济比选已有文献述及[1-2]。

1.1 原料输入

中海油某陆上终端与“奋进号”和“海洋石油119号”FPSO进LPG生产系统进料的组成、温度、压力和气化分率参数见表1。

表1 同项目LPG回收装置进料参数

陆上终端进料因其是凝析气田伴生气,组分最轻,其C3+含量远低于油田伴生气的FPSO,进料状态为气态。“奋进号”和“海洋石油119号”的LPG生产系统进料组分中,“C3+C4”差异不大,“海洋石油119号”进料主要为原油处理系统生产分离器气相增压后分离的凝液,因此其C5+组分含量是“奋进号”的5倍多,且为纯液态。

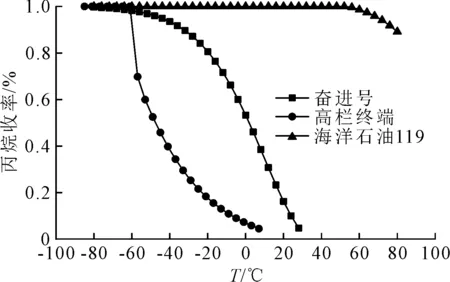

在保持进料压力下不变情况下降低进料温度,C3冷凝率与温度关系见图3。

图3 C3冷凝率与温度关系

据此可初步判断某陆上终端要完成80%以上C3+组分回收,其温度需降低至-58℃以下,“奋进号”仅需降低至-20℃以下,而“海洋石油119号”在40℃就为液态。基于上述分析,高栏终端采用了压力能转换为冷能的“膨胀机制冷”工艺,“奋进号”采用了丙烷辅助制冷工艺,而“海洋石油119号”无需制冷。

1.2 产品输出

针对海上空间有限且油田伴生气组分较重易冷凝的特点,从节省空间和减少海上生产设备角度,亦可考虑采用“海上+陆上”接力处理的模式完成合格LPG产品生产,即在海上仅完成C3+轻烃的冷凝回收,不追求LPG产品的质量合格,通过LPG运输船将不合格产品运到陆上终端进一步处理或与陆上合格产品掺混满足产品质量要求合格后外销,以期减少海上设施数量和生产能耗,处理流程见图4。

图4 “海上+陆上”接力处理模式生产合格;LPG产品流程示意

在“奋进号”LPG生产系统改造设计中进行上述方案比选,原料通过主冷器冷冻至冷凝温度后再进入低温分离器实现气液分离,低温分离器的液相进入液烃储罐,定期通过LPG运输船运送至涠洲某陆上终端处理的模式,“奋进号”上LPG处理工艺流程见图5。

图5 奋进号“海上+陆上”接力处理模式;LPG生产系统工艺流程

经济性分析表明,因其增加了不合格LPG的运输费、二次加工费以及损耗,5年生产期内额外增加1亿多元人民币,而整套合格LPG生产系统改造费用约为2亿元人民币。

在“海洋石油119号”LPG生产系统设计中也考虑了“海上+陆上”接力处理模式。在FPSO上仅设置1座精馏塔,完成不合格LPG和稳定轻烃产品的分离,合格轻烃与产品原油掺混,不合格LPG通过运输船运送至中海油广西某终端进行处理合格后外销,工艺流程见图6。经模拟计算采用该简易流程不仅减少LPG和稳定轻烃产量约67 t/d,按合格LPG产品4 000元/t销售价格,年损失收益近1亿元,此外,按照231 m3/d产量不合格LPG产品单方售价降低600元/m3(项目采用买方负责运输和后续处理,产品降价销售模式),年损失收益近5 000多万元,而海上流程简化后装置投资仅可节省5 000万元左右,经济性差。

图6 119号“海上+陆上”接力处理模式;LPG生产系统工艺流程

通过在“奋进号”和“海洋石油119号”对“海上+陆上”接力处理模式生产LPG方案比选可知,该模式因其受产品产量、损耗和再次处理费用大幅增加的影响,远高于设备设施优化的投资,经济性较差。因此,在不引起FPSO船体或海工结构方案大调整导致费用大幅增加的情况下,不建议考虑采用该模式。

2 LPG储存

目前海上LPG储存方式有低温存储和全压存储两种方式,日本IHI公司建造的世界上第一艘Sanha号LPG-FPSO将天然气中的丙烷、丁烷分离后,通过制冷装置将LPG低温储藏至-50 ℃船舱内。储藏舱由左右共计6对舱组成,具有在-50 ℃环境下储存135 000 m3LPG的能力[4]。此外,FLNG液化副产品中通常也包括LPG,也是通过低温储藏在专用船舱中。低温下LPG饱和蒸汽压低,可利用船舱进行储存,储存容积大,但需要增加制冷模块和采用保冷措施,一般适用于海上大规模LPG生产。全压储存即在常温带压(40 ℃,1 430 kPa)下存储LPG,优点是无需大量制冷设备,且储罐无需设置保温层,长期储存也不会有挥发物,在陆上LPG储罐中广泛应用,中海油所有陆上终端采用了压力球罐,目前国内陆上最大全压式LPG储罐单罐容积为6 000 m3,其用在FPSO上缺点是LPG常温下饱和蒸汽压高,不适用船舱储存,需单独设置LPG储罐,占地空间大,一般配套用于中小型LPG生产系统。

储罐设计总容积应根据LPG最大日产量,考虑充装系数、LPG运输船吨位及外输频率等因素综合确定。目前我国海上浮式LPG主要是回收原油伴生气或凝析油稳定气中的重组分,属于海上小型轻烃回收装置,文昌油田“奋进号”、流花油田“海洋石油119”均在甲板单独设置LPG卧式储罐,主体船舱为储油舱和压载舱。“海洋石油119号”作业南海海域的环境条件统计,1979-2013年统计最长连续坏天气数平均值约为8 d,按照外输周期不低于最长连续坏天气数平均值原则,结合全压式LPG运输船吨位,在FPSO甲板设4个700 m3全压卧式罐可满足LPG生产及外输的需求。

后续生产实践证明,设置多组卧式储罐对于原油伴生气及原油稳定气LPG回收最为可行。

相对于陆上储罐,海上LPG储罐受甲板海浪及船体运动影响较大,发生泄漏产生的危险性更高,目前国内外尚未有针对海上浮式LPG储罐设计的规范,因此海上LPG储罐设计需重点考虑储罐板厚设计、鞍座设计及强度校核、破波板和支撑板设计。相应储罐安全上应考虑储罐注水注氮气设计,防止罐底、罐顶液化气泄漏。LPG储罐区应设置冷却水系统和灭火系统,宜采用消防水喷淋作为冷却保护措施,采用固定式干粉灭火系统作为灭火设施,着火罐冷却水喷淋供给强度不应小于9 L/(min·m2)。

3 LPG外输

LPG在FPSO上作业的最后一道工序就是外输,有旁靠外输、串靠外输和串旁靠联合外输三种方式。目前国内陆上LPG过驳运输一般在码头作业,通常采用旁靠外输作业的方式。由于海上LPG外输船吨位较小,在南海恶劣环境条件下会存在与FPSO相对运动较大,从安全角度及中国海油多年成功的操作经验,LPG在南海适合采用串靠外输,如果采用旁靠外输,发生断管或者船舶碰撞等时候,将会产生严重后果。“奋进号”和“海洋石油119号”均采用了串靠外输模式,图7为“119号”LPG产品外输作业现场。

图7 “海洋石油119号”FPSO LPG产品外输

相对陆上LPG外输设置气相平衡线,文昌油田“奋进号”首次采用艉挂单管外输作业模式,通过FPSO消解大的涌浪,用一根漂浮软管将LPG输送至运输船上。海上LPG外输应设计软管液化气回收流程,设置残液回收压缩机、残液回收泵,避免软管超压。

考虑海上外输作业工况复杂性,外输过程中需注意外输流量控制、外输管线压力控制和LPG储罐的压力控制,设置LPG储罐补压流程。为确保外输系统安全,应设置LPG外输系统的压力保护和LPG软管的安全保护,在LPG储罐管线上安装压力保护开关,对设施进行超压或欠压保护。在LPG外输软管上设置破断节和快关阀,当破断节断开后,快关阀自动快速关闭。

4 总体布置

LPG生产系统主要包括LPG处理模块、储罐模块和外输模块,总体布置的主要目标为充分利用FPSO有限的空间,将LPG回收装置安全、合理、经济布置在有限的甲板空间上,便于海上施工与吊装,并使重心分布满足下部船体总体性能的影响。

FPSO设备设施应根据其危险性分区布置,LPG火灾危险等级为甲A类,因此LPG处理撬块及LPG储罐应布置在危险区,尽可能远离非危险区及生活区。“奋进号”和“海洋石油119号”LPG处理撬块和储罐均布置在FPSO船艏一侧。

LPG处理撬块具有尺寸大、重量重、位置高等特点,需考虑对该撬块甲板空间和吊装位置的要求;海上浮式装置的晃动,无论是横摇还是纵摇,尤其会对LPG回收塔产生诸多影响。设计中应从工艺和机械等角度充分评估晃动带来的影响,并以工艺模型为基础、塔器设计为核心等进行设计优化和调整,以保证LPG回收塔的抗风浪能力和在晃动条件下的平稳安全生产[5];尤其是LPG回收系统塔器设备宜布置在船体长度方向中轴线附近,以避免船体晃动影响设备处理效果。

LPG储罐作为危险源宜集中布置,便于分区管理。各储罐之间应适当采取分隔措施以减少次生灾害发生的概率[6]。“海洋石油119”FPSO在设计时考虑LPG储罐布置,将LPG储罐并列布置在FPSO艏部,见图8。

图8 “海洋石油119号”储罐位置照片

奋进号FPSO的新增LPG储罐是后期改造增加的,从现场安装及作业安全考虑,LPG储罐布置在FPSO艏部左右舷,见图9。

图9 “奋进号”储罐位置照片

LPG储罐重量较大,对FPSO的性能影响较大,以“海洋石油119”为例,从表2可以看出,由于LPG储罐布置在上部组块,导致上部组块的操作重、吃水、船体重量、排水量和重心高度均有所增加,需要分析和考虑其对船体的影响。

表2 LPG储罐对船体参数影响表

考虑到LPG工艺系统对FPSO的运动较敏感,在设计阶段应合理规划舱室布置,以此降低FPSO运动。“海洋石油119号”增加LPG生产系统后,经核算其运动性能参数良好。具体参数见表3。

表3 “海洋石油119号”重心处运动幅值

外输系统中的外输泵撬、外输计量和真空回收撬布置应靠近罐区,方便管线布置和操作,应考虑LPG储罐和外输泵相对安装位置,避免泵发生汽蚀。LPG运输船在船艉串接停靠,因此外输滚筒撬需布置在船艉。

5 结论

中国海油“奋进号”在油田不停产,FPSO不进坞的情况下在海上就地改造加装LPG生产系统,将FPSO直接升级为LPG-FPSO,属于世界首创。LPG生产系统从2006年11月一次投产成功至2022年8月停产以来,整套装置运行平稳可靠,未出现任何重大安全生产事故,累计从油田伴生气中回收LPG超38万m3,减少CO2排放3.2亿m3,接近1 000万亩森林一年的碳汇能力,取得了巨大的经济效益与环保效益。后续“海洋石油119号”上部新建的LPG生产系统也于2021年9月一次顺利投产,在浮式LPG生产系统的实践上又向前迈进了一步。

结合项目实践,对浮式LPG生产系统的工艺生产模式、储运方案及总体布置原则等总结具体建议如下。

1)浮式LPG生产系统设计中,首先应分析其进料组成和物性,选择合理的制冷和分馏工艺,通过技术和经济性对比分析,确定最优工艺流程。

2)“海上+陆上”接力处理模式可简化海上工艺流程,减少设备数量和降低处理能耗,但后续不合格产品运输、依托陆上设施二次处理过程中的损耗和费用较高,整体经济性较差,在不引起海工结构方案和投资发生大调整的前提下不推荐。

3)海上油田伴生气规模一般较小,回收LPG产量较低,一般考虑全压常温LPG储罐储存,储罐总容积除考虑项目使用的LPG运输船一次装载量外,还应综合考虑所在海域影响外输的环境条件。

4)LPG产品外输应优先考虑串靠外输模式,可有效避免外输过程中发生断管或者船舶碰撞等事故时对于FPSO的影响。

5)LPG属于甲A类物质危险性极高,其处理撬块和储罐应尽量布置远离非危险区及生活区的船艏一侧,易受晃动影响的塔器等设备应尽量布置在船体长度方向中轴线附近,最大限度降低其对设备处理能力的影响。