船用BOG再液化技术应用进展

杨静

(中海油能源发展股份有限公司采油服务分公司,天津 300452)

船舶的航线纬度所对应的温度不同、液货系统无法做到完全绝热、船舶的摇晃等因素均会导致液货系统中热量的输入,货舱内将产生一定比率的闪蒸气(BOG)。BOG的累积会引起舱内压力和温度的升高,加剧LNG的蒸发,从而进一步影响货舱围护系统的安全。与陆用LNG站不同的是,LNG船上产生的BOG无法通过管线直接供给用户使用,因此一般通过两种方式处理舱内的BOG[1]:一是将BOG直接送到火炬系统中燃烧排放;二是通过泄压阀直接放空处理。上述两种方式在经济性和环境友好性方面有明显弊端。为此,考虑通过BOG再液化技术将货舱中产生的BOG重新冷凝液化,维持货舱内的温度和压力。

1 BOG再液化技术路线

与陆用BOG再液化系统不同的是,船用BOG再液化系统受制于尺寸重量、安装维护、安全可靠性等诸多因素,混合制冷剂循环等常用的陆用再液化技术若应用于LNG船上弊端较多。目前LNG船用再液化系统按再液化循环方式可分为三类:BOG压缩再液化系统、复叠式再液化系统和深冷式再液化系统。

1.1 BOG压缩再液化系统

BOG压缩再液化系统采用逆布雷顿循环制冷,其工作原理见图1。该技术路线通过BOG压缩机将货舱产生的BOG压缩至一定压力,经过液化换热器将BOG冷凝为LNG抽回货舱内。

制冷的逆布雷顿循环回路一般采用氮气作为制冷工质,经过多级氮气压缩机将工质压缩至高压状态,经回热器冷却后进入膨胀机内膨胀做功并产生冷量,低温的氮气通过液化换热器为BOG提供冷量,后通过回热器为进入膨胀机前的氮气预冷,实现对其冷量的梯级利用。氮气经回热器后再次进入多级压缩机组,整个制冷回路为闭式循环。

1.2 复叠式再液化系统

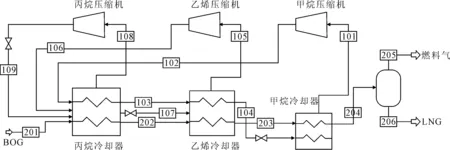

复叠式再液化系统由多个在不同温度下操作的制冷循环组合而成,不同温度下的制冷回路采用的制冷剂也不同[2],其工作原理见图2。

图2 复叠式再液化系统工作原理(图中数字为工业流程顺序号)

与BOG压缩再液化系统不同的是,复叠式再液化系统中无需膨胀机,BOG通过冷却器在多个制冷循环中吸收冷量并被冷凝液化。但由于系统需要多个制冷循环,设备较多,管路也较为复杂,因此目前在LNG船上的应用较少。

1.3 深冷式再液化系统

深冷式再液化系统的制冷回路与BOG压缩再液化系统类似,基于逆布雷顿循环制冷,采用氮气或氮氦混合气作为制冷剂。不同的是,其再液化的原理是将货舱内的LNG泵至换热器中,由制冷循环中的制冷剂提供冷量,将LNG冷却至更低温度再喷淋回货舱内,从而降低货舱的温度和压力,维持液货系统的稳定。因此,深冷式再液化系统无需配置BOG压缩机,可有效减小再液化撬装的尺寸和成本。其工作原理见图3。

图3 深冷式再液化系统工作原理

深冷式再液化系统普遍采用磁悬浮压缩膨胀机,由于目前磁悬浮机组的技术限制,深冷式再液化系统的功率较低,其再液化能力相对较低。

2 BOG再液化系统配置形式

根据货舱内BOG是否被完全冷凝液化,再液化系统的配置分为全部再液化、自持式再液化和部分再液化三种形式。

2.1 全部再液化

全部再液化配置形式需要将货舱内产生的所有BOG全部液化,其耗电量较大,再液化系统的动力来源于发电机组,因此对船舶电站的要求较高。

2.2 自持式再液化

自持式再液化配置形式即利用部分BOG在锅炉中燃烧产生的动力驱动再液化装置中的耗功设备,无需船舶发电机组提供动力。理论上消耗1/3的BOG可回收剩余2/3的BOG,有较高的节能价值。

2.3 部分再液化

部分再液化配置形式仅回收货舱中产生的部分BOG,其余BOG除用于再液化过程中的热交换外,均送至主锅炉中被燃烧使用,近年来双燃料LNG船兴起[3],已有部分船舶采取了该配置形式。

3 船用BOG再液化技术现状

由于船舶环境的特殊性,在考虑BOG液化回收效率的同时,还需要注意再液化装置的尺寸重量以满足有限的安装空间,再液化系统需要在船舶航行过程中产生的摇摆和倾斜状态下保持稳定运行。随着技术的不断发展,BOG再液化装置高度集成,系统可靠性增强,并可显著提升液货系统安全、降低运营成本、提升能量利用率,越来越多的制造商对该技术进行了更新迭代并实现了实船应用。

3.1 主要制造商的技术进展

3.1.1 Osaka Gas

2000年,依托于“Oman”LNG工程,Osaka Gas为“Jamal”的LNG船制造了BOG再液化装置,这是BOG再液化技术在实船上的首次应用。由于当时的技术限制和经验欠缺,该船安装的是带有汽轮机的推进系统,BOG再液化系统在该船上的液化效率较低,为1 kWh/kg。如果再液化装置发生故障,BOG将被运输至锅炉中用于生成蒸汽供船舶使用。

BOG通过压缩机被压缩后送入冷箱中冷凝为LNG,该系统的BOG两级压缩机可在串联和并联模式间切换。

3.1.2 Tractebel

基于Jamal再液化系统的应用,船舶行业对再液化技术的认识有了进一步的提高。2004年,Tractebel设计并制造了基于逆布雷顿循环的再液化装置Tractebel Gas Engineering(TGE)。

Tractebel制造的BOG再液化装置中,氮气回路的压缩机总功耗达4 700 kW,膨胀机可回收1 200 kW,而BOG回路中两台离心压缩机的功耗各为330 kW,由于系统中还有其他能耗设备,装置的总液化效率为0.75 kWh/kg[4]。

3.1.3 Hamworthy Gas System(HGS)

HGS经过长期以来对再液化技术的不断探索,目前在再液化技术水平上已处于国际领先地位。

2008年,HGS与Cryostar联合开发了Mark-III再液化系统。氮气回路中的三级压缩机出口的部分工质为BOG压缩机组的入口工质进行预热,该设计一方面有效利用了BOG自持冷能,极大降低了冷损耗;另一方面,首次实现了BOG常温压缩机的应用。BOG压缩机可以使用常规的油系统,此外,BOG可以在更高压力下实现冷凝,扩大了再液化技术的压力适用范围。

随着船用双燃料发动机的技术发展,2009年,HGS再一次开发了新的再液化系统Laby-GI Mark-III,将其搭载于低速二冲程双燃料LNG船上。BOG回路的前两级压缩过程与Mark-III一致,二级BOG压缩机出口工质有两路支线。当处于再液化模式下,BOG通过两级压缩后即进入再液化系统中被冷凝液化回货舱;当处于供气模式下,BOG经两级压缩后,被机组的后三级压缩机继续压缩至30 MPa高压,喷射至双燃料发动机内供气。若供气模式下的BOG待处理量仍过大,可将过量的BOG通过再液化系统冷凝回货舱,此时供气模式与再液化模式同时运行。

3.1.4 Cryostar

2008年,除了与HGS联合开发了Mark-III再液化系统外,Cryostar独立开发了Ecorel系列再液化技术并将其应用于Qatargas-2项目的一艘Q-Max型LNG船上。该船容量为2.66×105m3,搭载的BOG再液化系统最大处理能力为6 MW,总液化效率为0.857 kW·h/kg。

Ecorel系统首次在BOG压缩机级间引入了氮气回路的冷量。膨胀机出口的低温氮气经BOG液化换热器换热后仍持有一定冷量,该流股分为两路支线,一路与传统的逆布雷顿制冷循环一样,为BOG的冷凝提供冷量;另一路支线为两级BOG压缩机的级间提供冷量以减小压缩机的功耗。Ecorel系统中也配置了氮气压力储罐和旁通管路用于动态调节系统的再液化能力。

3.2 复叠式再液化技术应用

目前,LNG船对复叠式再液化技术的应用还较少。2009年,Tractebel与Burckhardt联合开发了基于复叠式再液化技术的Laby-GI TGE系统,以配合容量为(1.7~2.1)×105m3的双燃料LNG船使用。

该系统使用了更高热力学效率的乙烯和丙烯制冷剂循环,液化效率更高。与HGS的Laby-GI Mark-III再液化系统类似,该复叠式再液化系统的BOG回路中应用了Burckhardt提供的往复式压缩机,可根据发动机的负载向工质供给15~30 MPa的压力。当发动机无BOG需求或货舱内产生的BOG大于发动机所需时,再液化系统运行以回收BOG。

3.3 深冷式再液化技术应用

3.3.1 Air liquide

2017年,air liquide首次将深冷式再液化技术应用至希腊船东GasLog的2艘容量为1.74×105m3的LNG船上。2019年,该系统又分别被应用于Anthony Veder、Harvey Gulf、Hudong和SHI等不同船东的LNG船上。

air liquide应用的深冷式再液化系统Turbo-Brayton Fridge(TBF)制冷循环回路的压缩机和膨胀机均使用磁悬浮技术。磁悬浮压缩膨胀一体机的应用避免了旋转部件与静止部件的机械接触,极大提升了部件使用寿命和设备效率。此外,磁悬浮轴承代替了传统压缩膨胀机所需的油性轴承,再液化装置无需安装变速齿轮箱等部件,无需配备油系统。

目前TBF系列再液化能力最大可达3 t/h。

3.3.2 Cryostar

早在1988年,Cryostar与SKF合作开发了世界上第一台磁悬浮轴承透平膨胀机。基于其磁悬浮与低温技术的长期积累,Croystar开发了与之前Ecorel不同的深冷式再液化系统Ecochill。该再液化系统工艺流程和配置形式与TBF系统基本一致,其制冷回路中的压缩膨胀机也采用了磁悬浮技术。目前Cryostar提供的Ecochill系列最大再液化能力为2.5 t/h,系统所需功率2 170 kW,总液化能力为0.868 kW·h/kg。

复叠式由于需要多个制冷循环,系统设备和管路繁多复杂,LNG船应用较少;BOG压缩再液化系统因其再液化能力强、BOG回路压力大的特点被广泛用于使用低速二冲程柴油机动力系统和双燃料动力系统的大型LNG船;近年来深冷式再液化技术因其系统组成简单、可快速响应、安装维护方便等特点应用较多。2000-2019年期间,三种技术方案的实船应用技术参数对比见表1。

表1 再液化系统技术参数对比

4 船用BOG再液化系统关键技术

4.1 再液化能力动态调节

目前船用BOG再液化系统的动态控制主要可分为两种方式。

第一种是Mark系列等再液化系统采取的以氮气储罐阀门调节为主、膨胀机进口导叶和旁通调节为辅的动态调节方式。氮气储罐布置在制冷回路压缩机组的进出口间,通过储罐与进出口间的阀门开度控制进入压缩机组的工质的质量流量,实现制冷回路冷量输出的动态调节。此外,通过对膨胀机进口导叶的调节可控制膨胀机出口工质的温度。同样,压缩机组出口与膨胀机出口间设置的旁通阀也可实现这一调节目标,从而实现对系统再液化能力的动态调节。

第二种是深冷式再液化系统普遍采用的以转速调节为主,旁通调节为辅的动态调节方式。由于深冷式再液化系统的压缩机和膨胀机均采用磁悬浮技术,通过磁悬浮电机的变频可实现压缩膨胀机转速的动态调节,改变逆布雷顿制冷循环回路的工况(以膨胀机出口的工质温度为目标变量),从而调节系统的制冷能力。

4.2 压缩膨胀机组

对BOG压缩再液化和复叠式再液化系统而言,BOG回路中的BOG压缩机以及制冷回路中的氮气膨胀机都是在低温下工作,对设备材质、结构以及低温下的压缩、膨胀性能都有较高的要求[5]。Mark-III系统的设计实现了常温BOG压缩机在再液化系统中的应用,由于该设计优势明显,对常温BOG压缩机的应用和性能优化将成为BOG再液化关键技术发展趋势之一。

对深冷式再液化系统而言,磁悬浮压缩膨胀机组的应用使得系统可快速高效地通过变转速调节再液化能力,而磁悬浮电机、电磁轴承和叶轮机械的设计以及三者间的配合是磁悬浮压缩膨胀机组设计的关键。此外,由于膨胀端在低温条件下工作,若低温工质泄漏至磁悬浮电机腔体中将引起磁悬浮装置的损坏,因此,密封设计是磁悬浮压缩膨胀机组开发中需要注意的关键点。目前深冷式再液化系统功率和再液化能力较低,开发适用于再液化系统的大功率磁悬浮电机将是深冷式再液化系统的发展趋势之一。

4.3 多股流换热器

换热器的性能是决定系统制冷能力和功耗的关键因素。在再液化系统的制冷循环回路中,相比于将回热器和液化换热器单独布置,使用多股流板翅式换热器不仅可以提供更大裕度的换热温差,提升制冷工质的冷能利用率,还可以减小布置空间[5]以满足船舶上空间受限的要求,其优势显著。在多股流换热器设计过程中,流股间的换热匹配、通道的分布排列、多物理场的叠加和低温对材质的要求均为不可忽视的重要因素[6]。

5 结论

1)通过BOG再液化技术可将LNG船货舱内产生的BOG冷凝液化回收,维持舱内温度压力,对增强液货系统安全、降低运营成本具有显著意义。

2)BOG压缩再液化技术因其再液化能力强、适用压力范围大的特点在低速二冲程双燃料LNG船上应用广泛,而深冷式再液化技术在系统简单、响应时间和变工况运行方面优势显著。

3)再液化能力动态调节、压缩膨胀机组和多股流换热器的开发是再液化系统中的关键技术,系统对低温下设备材质、结构和性能有较高要求,低温工况下的密封设计尤为关键。

通过分析发现,对船用BOG再液化技术的应用存在以下趋势。

在传统BOG压缩再液化系统中添加BOG预热换热器可充分利用BOG的自持冷能,同时BOG回路可使用常温压缩机,具有较高应用价值。

在BOG压缩再液化系统中的BOG压缩末端添加高压压缩机可实现再液化模式和供气模式的切换,随着双燃料LNG船的兴起,该设计具有广阔的应用前景。

深冷式再液化系统有其独特优势,但目前系统规模较小,再液化能力不高。开发大功率磁悬浮压缩膨胀机组以提升系统再液化能力是深冷式再液化系统未来的主要发展方向。