耦合几何参数与载荷参数的混流泵优化

王梦成,夏鹤鹏,颜红勤,蒋红樱,袁建平,陈松山

耦合几何参数与载荷参数的混流泵优化

王梦成1,夏鹤鹏2,颜红勤2,蒋红樱2,袁建平3,陈松山1※

(1.扬州大学电器与能源动力工程学院,扬州 225127;2.江苏省水利工程科技咨询股份有限公司,南京 210029;3. 江苏大学国家水泵研究中心,镇江 212013)

为进一步提升混流泵优化效果,并探究几何参数和载荷参数与导叶式混流泵能量特性间的响应关系,该研究结合正交试验与数值模拟,对比转速为511的导叶式混流泵叶轮开展参数优化研究。在试验验证数值模拟准确性的基础上,采用反问题设计方法,以0.85des和1.15des(des为设计流量)处泵段水力效率为优化目标,以1.0des处泵段扬程为约束条件,耦合轴面投影几何参数与流线方向载荷参数进行混流泵参数设计。研究结果表明:几何参数h和S(前缘与轮毂及轮缘交点的轴坐标)与载荷参数h、Es、Cs和s(轮毂处中间直线斜率、轮缘处前缘载荷、轮缘处第一加载点横坐标和轮缘处中间直线段斜率)均对混流泵能量特性具有较大影响,在优化设计中均应被重点考虑;与原始模型相比,优化模型在叶轮出口附近具有更加合理的流场分布,可有效减少叶轮下游部件水力损失,其在0.85des和1.15des处的泵段效率分别提升了0.90和2.25个百分点。研究方法可为涡轮机械的参数化优化节约计算资源、最大化优化效果提供参考。

混流泵;优化;反问题设计;几何参数;载荷参数;数值模拟;正交设计

0 引 言

混流泵由于其流量较大、扬程适中的特点,在大型泵站工程中得到了广泛地应用[1]。在泵站的实际运行中,由于外部条件的频繁变化,导致其需要在较大的流量范围内运行,因此有必要对混流泵的多工况优化进行研究[2]。目前针对混流泵的设计方法可分为两大类:基于几何参数(如叶片角和叶片型线等)的传统设计[3]和基于水动力参数(如流线载荷和压力分布等)的反问题设计[4]。后者相比于前者具有设计参数少及参数与水力性能联系更紧密等优点[5]。此外,反问题设计方法所获得的结果对应着最佳的流场分布,相比于传统设计所得到的最佳几何参数组合更具一般性,可以为旋转机械的设计优化提供更具普适性的参考[6]。

反问题设计方法的有效性在过往的研究中已得到了大量地验证。ZANGENEH等[7-8]采用三段式方程控制流线方向载荷分布,通过数值模拟与试验相结合的方法研究了轮缘与轮毂处载荷分布对混流泵导叶性能的影响。研究结果表明通过控制流线方向载荷分布,可以有效抑制导叶内部二次流现象,进而提升混流泵整体性能。杨魏等[9]以水力效率为目标,通过正交设计和数值模拟相结合的方法,研究了载荷分布对潜水轴流泵叶轮和导叶性能的影响。研究结果表明轮毂与轮缘处前加载有利于叶轮性能的提升;轮毂处中载,轮缘处前加载有利于导叶近壁面处涡分离现象的抑制。在随后的研究中,杨魏等[10]通过改变载荷分布形式,研究了载荷分布对轴流泵叶顶间隙流及其诱导间隙涡流动的影响。WANG等[11]以流线载荷与叶轮出口环量为设计参数,结合拉丁超立方抽样法、响应面模型和非支配排序遗传算法对混流泵的多目标优化进行了研究,研究结果表明轮毂与轮缘处前加载有利于叶轮性能的提升,但会导致叶轮空化性能的轻微降低。LIU等[12]以轮毂与轮缘处载荷控制参数为设计参数,对水泵水轮机的多目标优化设计进行了研究。研究发现给予轮毂处中加载,轮缘处后加载,叶片高压侧较大的正倾斜角有利于叶轮性能的提升。WANG等[13]以反问题设计方法为基础,在叶轮和导叶的耦合优化中对叶轮出口与导叶进口角动量的选择及流场的匹配计算进行了研究。韩亚东等[14]采用四次函数控制速度矩分布,对基于可变载荷的混流泵叶轮设计优化进行了研究。

尽管上述研究取得了一定的成果,但在设计优化中,仅考虑了载荷参数对叶片性能的影响,而轴面投影图等几何参数对叶片性能的影响均被忽略,从而降低了优化上限。为进一步提升导叶式混流泵叶轮性能,并探究几何参数与载荷参数耦合作用下两者对其性能的影响,本文以反问题设计方法为基础,结合正交设计与数值模拟,以几何参数与载荷参数为设计参数,以0.85des和1.15des(des为设计流量)处泵段效率为优化目标,以1.0des处泵段扬程为约束条件,对比转速为511的导叶式混流泵叶轮进行参数分析和优化设计。

1 数值模拟与反问题设计

1.1 数值模拟及试验验证

1.1.1 数值模拟及网格划分

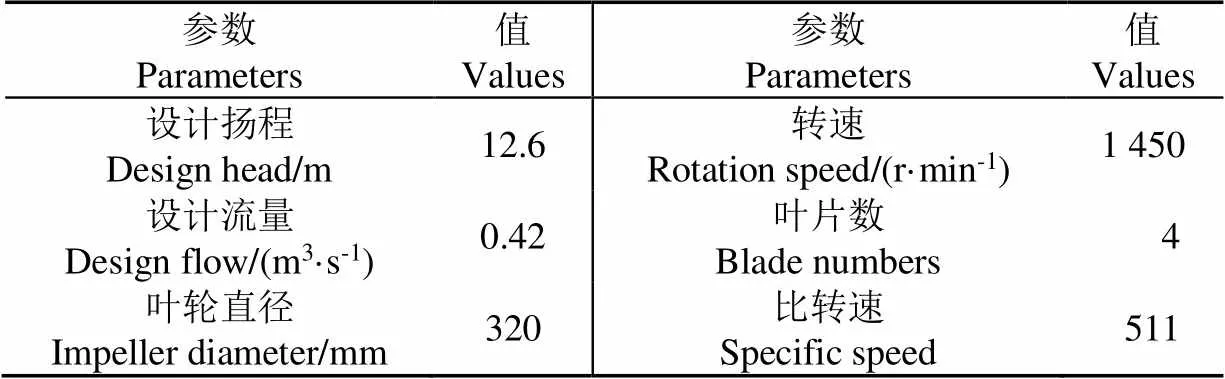

表1 参考模型设计规范

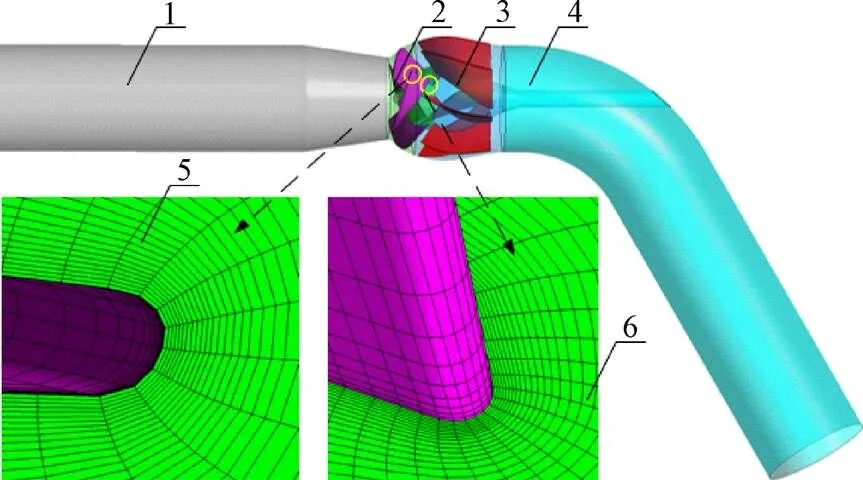

1.进水管 2.叶轮 3.导叶 4.出水管 5.轮缘处网格 6.轮毂处网格

采用商业软件ANSYS-CFX求解器对上述计算域进行数值求解。泵段进口条件设为质量流量进口;出口条件设为压力出口,相对压力设为101 325 Pa;转子与定子间的数据传递采用冻结转子,定子与定子间的数据传递采用普通交界面;湍流模型选用可准确预测混流泵内由于逆压梯度所造成的流动分离的SST-模型[18-19];综合考虑计算时间和收敛精度,收敛标准设为5×10-5。

1.1.2 模型验证

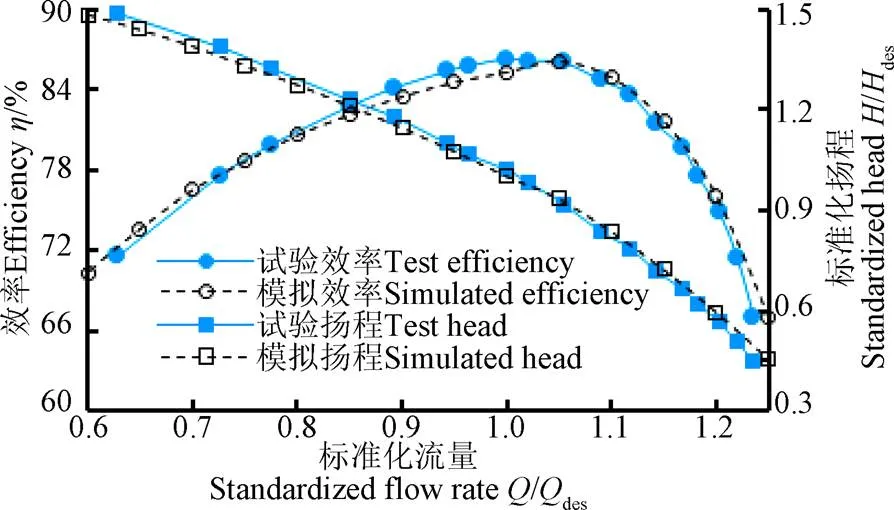

采用上述计算设置及网格划分对参考模型进行计算,并将计算结果与南水北调天津同台试验测试结果进行对比[20],结果如图2所示,图中扬程及效率分别由式(1)和(2)进行计算。由图2可知,在整个流量范围内,模拟值与试验值变化趋势基本一致,最大误差不超过3%,因此,数值模拟精度满足计算要求,足以保证后续优化结果的可靠性。

注:Qdes表示设计流量,m3·s-1;Hdes表示设计扬程,m。

1.2 反问题设计方法

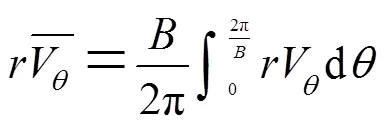

本文采用文献[21]提出的以环量作为主要设计参数的三维反问题设计方法对混流泵叶轮进行参数优化。在该方法中,使用涡片代替叶片对流体的作用,强度由周向平均环量表示:

式中∆为叶片表面压差,Pa;m为轴面速度,m/s;为归一化流线,=0表示叶片前缘,=1表示叶片尾缘。

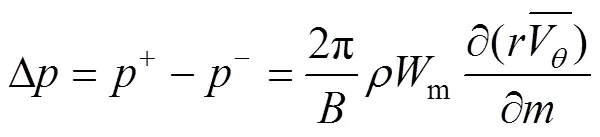

轮毂及轮缘处载荷分布采用文献[21]所提出的三段式曲线进行控制,如图3所示,图中纵坐标载荷由叶片尾缘轮缘处角动量ss作无量纲化处理。

注:LE为前缘载荷,NC为第一加载点横坐标,ND为第二加载点横坐标,K为中间直线斜率,下标中的h与s分别代表轮毂与轮缘。

2 叶轮的正交设计优化

2.1 优化目标及约束条件

根据运行资料统计分析,本文所研究泵站常年运行于0.85des和1.15des之间,为使优化后混流泵模型具有更为广阔的高效区,且比转速基本不变,本研究以0.85des和1.15des处泵段效率为优化目标,以1.0des处泵段扬程为约束条件,对原始模型进行参数优化。

2.2 设计参数选择

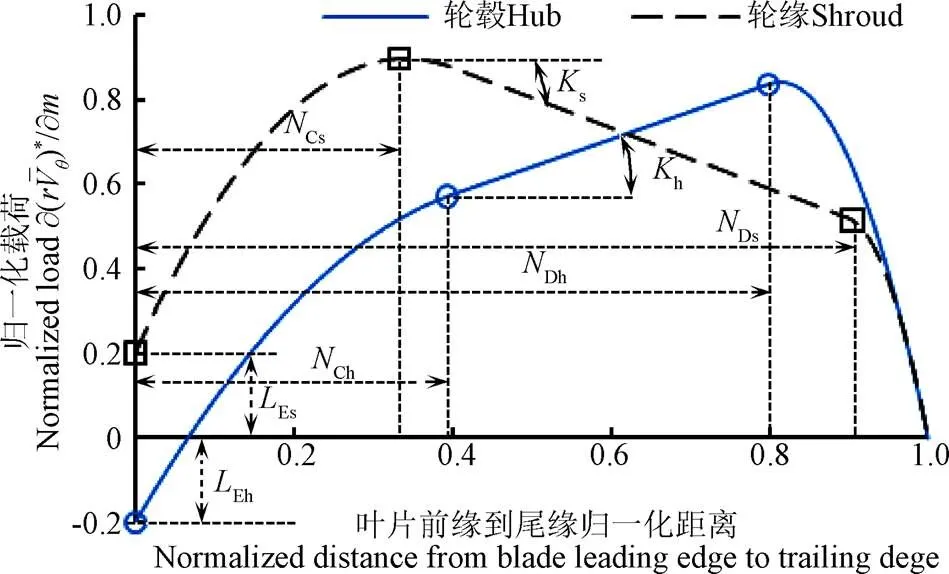

在泵站工程中,为便于混流泵叶轮叶片的变角度调节,轮毂与轮缘处型线通常由两个半径不同的圆弧来构成。考虑到优化后叶轮与导叶间的匹配问题[22],在本研究中,不对叶轮轮毂比进行更改,因此,其轴面投影图的参数化只需如图4所示的4个几何参数h、S、h和S完成。

轮毂及轮缘处流线方向载荷分布采用如图3所示的三段式方程进行控制。

ZHU等[23]通过研究指出,叶片尾缘倾角对混流泵叶轮内的流态影响较大,因此,在本研究中,叶片尾缘相对倾角T也被作为设计参数。

注:X轴表示叶轮旋转轴,Y轴垂直于X轴;Lh和LS分别表示前缘与轮毂及轮缘交点的X轴坐标;Th和TS分别表示尾缘与轮毂及轮缘交点的X轴坐标。

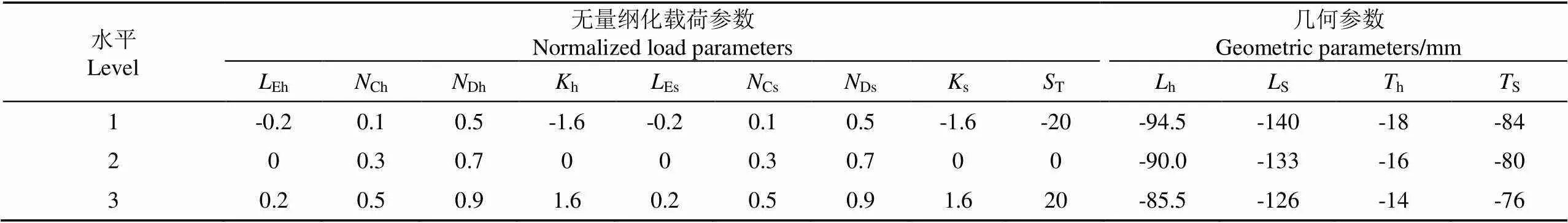

2.3 正交设计

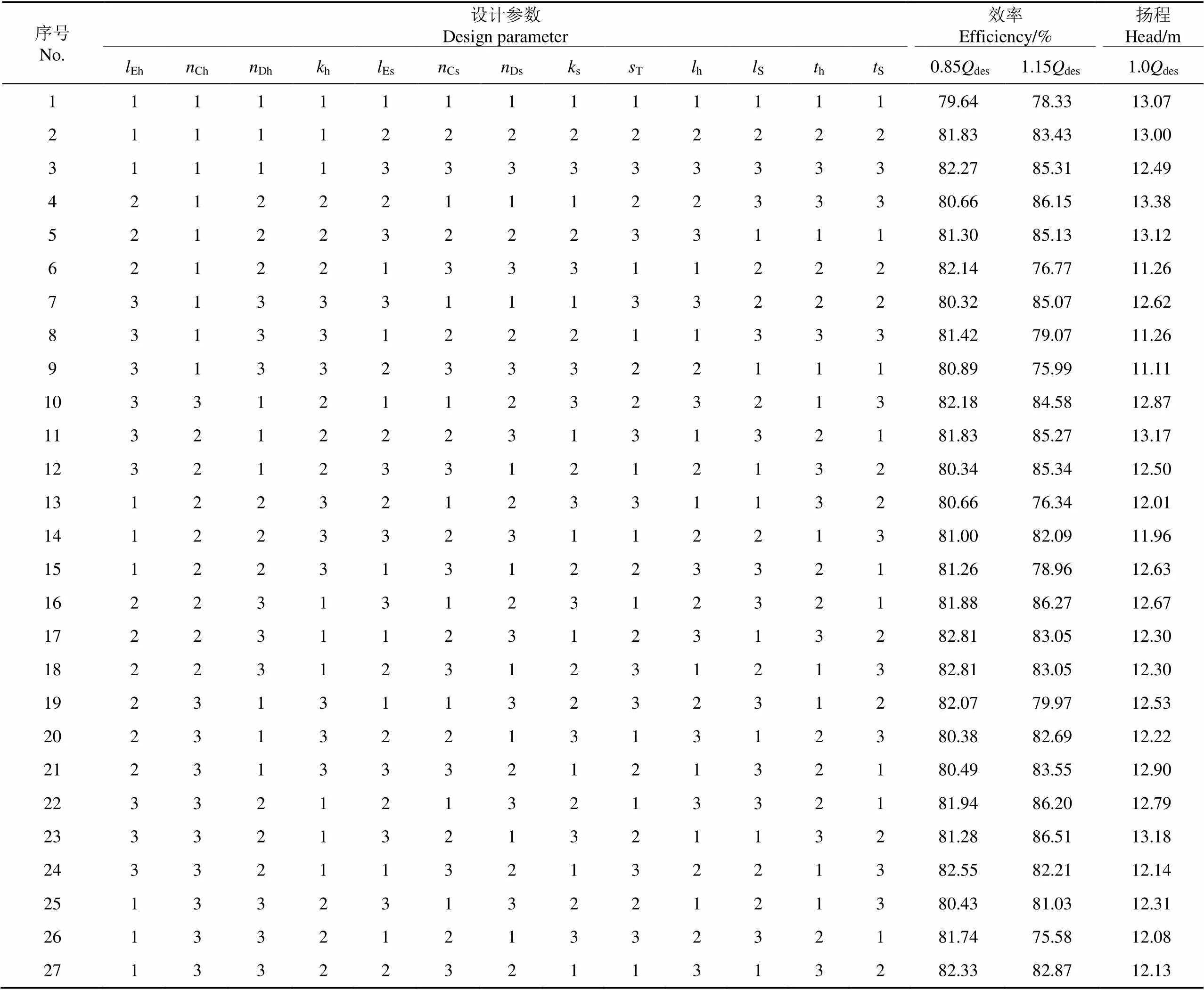

正交设计[24-25]具有试验安排合理、次数少、周期短和成本低的优点。在本研究中,设计参数总数为13,因素水平设定为3,不考虑各因素间的交互作用,因此,选择L27(313)标准正交表进行试验设计,设计参数的取值及其对应水平数如表2所示,其中,载荷参数的取值标准为避免叶片对流体做负功(即除叶片前缘外,载荷值出现负值),而几何参数的取值标准为避免叶片过于扭曲,导致反问题设计计算发散。正交设计及计算结果如表3所示。

表2 设计参数数值及其水平数

2.4 极差分析

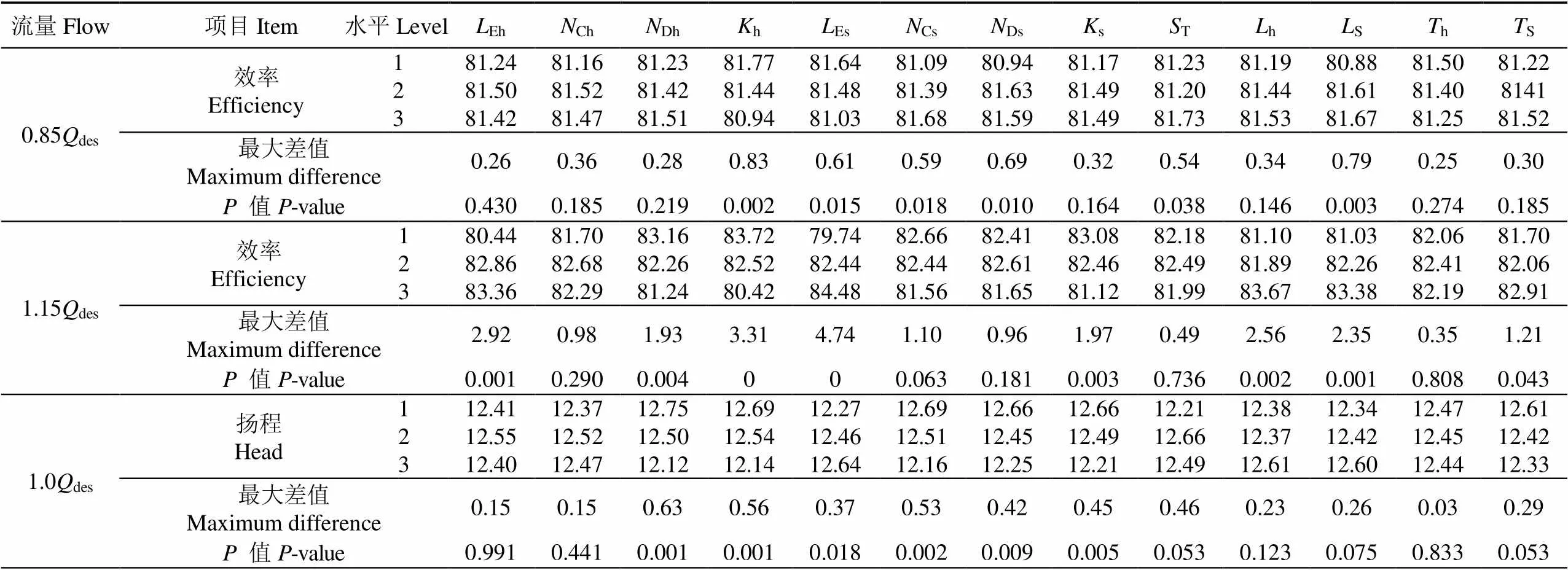

计算结果如表3所示,在本次正交设计的27个方案中,共计18个方案扬程有所提升,8个方案在小流量工况处效率有所提升,21个方案在大流量工况处效率有所提升。

为确定各设计参数对优化目标及约束条件的影响程度,采用敏感性分析中常用的极差分析法对计算结果进行处理[26],结果如表4所示。由表4最大差值可知各设计参数对0.85des下的效率影响由大到小依次为:h、S、Ds、Es、Cs、T、Ch、h、s、S、Dh、Eh、h;为最大化0.85des下的效率,上述参数取值应分别为:−1.6、−126、0.7、−0.2、0.5、20、0.3、−85.5、0、−76、0.9、0和−18。各设计参数对1.15des下的效率影响由大到小依次为:Es、h、Eh、h、S、s、Dh、S、Cs、Ch、Ds、T、h;为最大化1.15des下的效率,上述参数取值应分别为:0.2、−1.6、0.2、−85.5、−126、−1.6、0.5、−76、0.1、0.5、0.7、0和−16。各设计参数对1.0des下的扬程影响由大到小依次为:Dh、h、Cs、T、s、Ds、Es、S、S、h、Ch、Eh、h。此外,对比表4中大流量和小流量工况下泵段效率的变化范围可知设计参数对大流量工况处泵段效率具有更大的影响。

表3 正交设计及计算结果

注:Eh、Ch、Dh、h、Es、Cs、Ds、s、T、h、S、h和S分别表示参数Eh、Ch、Dh、h、Es、Cs、Ds、s、T、h、S、h和S的水平数。

Note:Eh、Ch、Dh、h、Es、Cs、Ds、s、T、h、S、handSrepresent the level of the parametersEh、Ch、Dh、h、Es、Cs、Ds、s、T、h、S、handS, respectively.

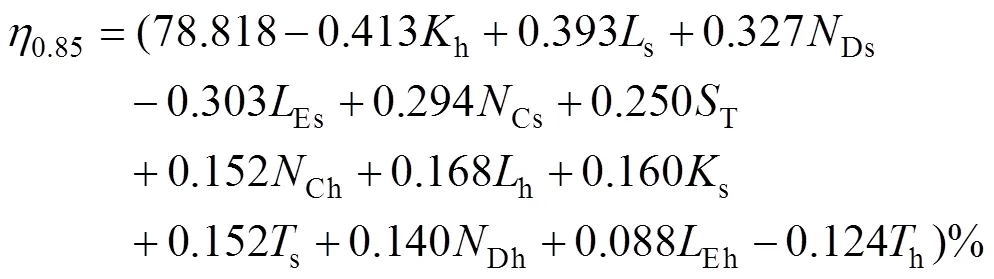

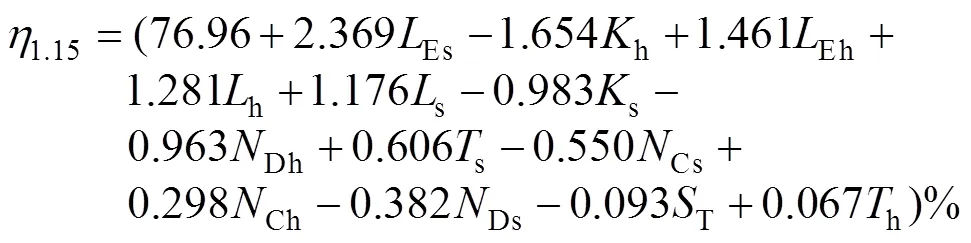

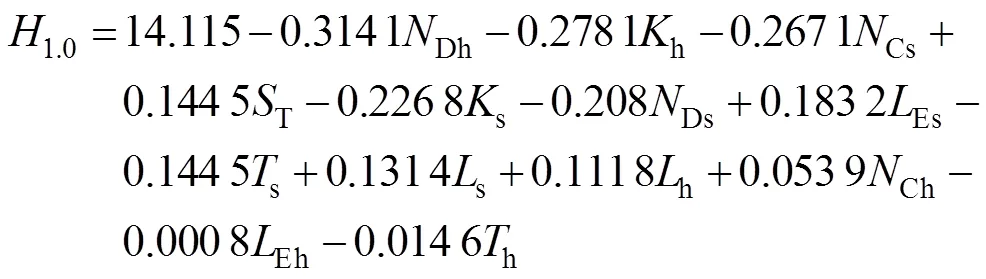

2.5 回归分析

为构建设计参数与优化目标和约束条件间的响应关系,对表4中数据进行线性回归分析[27-28]。各设计参数与优化目标间的函数关系如式(5)、(6)和(7)所示,它们所对应的决定系数2(用于评估回归方程拟合优度的指标)分别为0.85、0.95和0.88。因此,上述回归方程具有较高的预测精度,可为后续研究中混流泵的设计优化提供参考。

对表3中数据进行极差分析[29],结果如表4所示。以泵段效率为例,在小流量工况下,h、S、Ds、Es、Cs和T与泵段效率之间存在显著关联;在大流量工况下,Es、h、Eh、h、S、s、Dh和S与泵段效率之间存在显著关联。值表明,在混流泵叶轮的设计优化中,几何参数h和S对混流泵能量特性也有较大影响。因此,在基于反问题设计的混流泵的设计优化中,不仅需要考虑载荷参数对优化结果的影响,几何参数对优化结果的影响也需要被考虑。

2.6 优化模型的构建

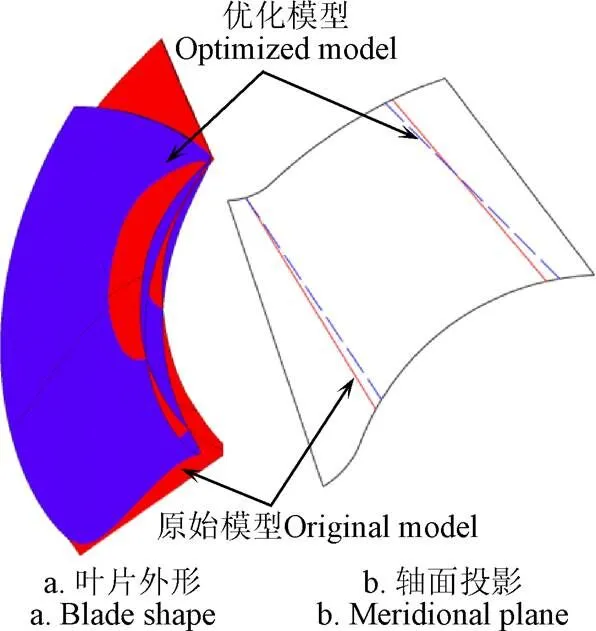

为最大化混流泵效率,根据极差分析与回归分析结果,最终选定Eh、Ch、Dh、h、Es、Cs、Ds、s、T、h、S、h和S的值分别为0.2、0.5、0.7、−1.6、0、0.3、0.7、−1.6、0、−94.5、−140、−126、−18和−76。原始模型与优化模型的叶片外形及轴面投影图对比如图5所示。相比于原始模型,优化模型叶片长度在轮缘处有所减小,在轮毂处则基本不变,但整体向叶轮出口方向偏移。

表4 各流量工况泵段效率和扬程极差分析

注:< 0.05表示与性能显著关联。

Note:<0.05 indicates a significant correlation with performance.

图5 原始模型与优化模型叶片外形和轴面投影对比

3 性能分析

3.1 能量特性对比

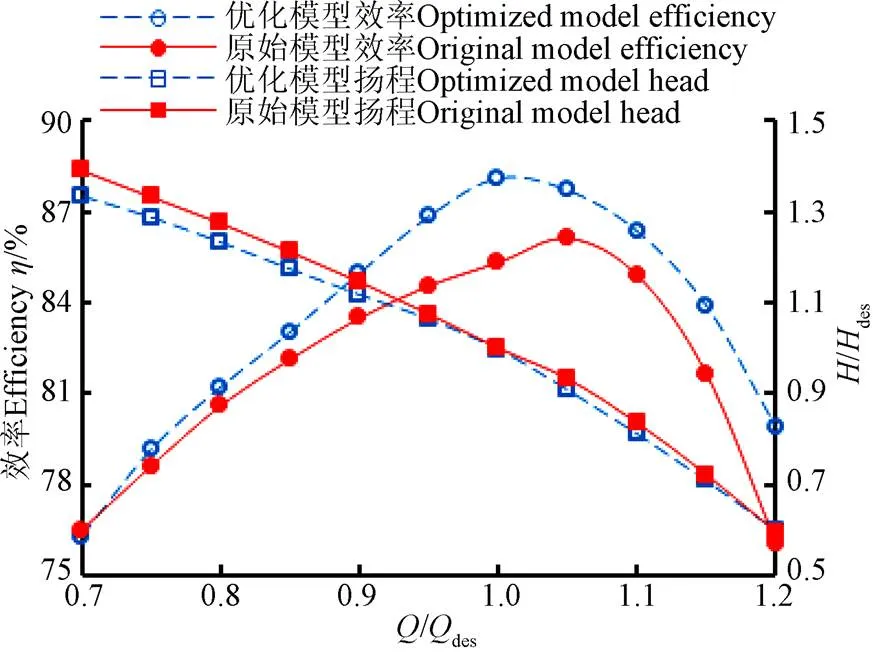

为验证上述优化的有效性,采用1.1节所述计算设置对优化模型进行计算,并将所得结果与原始模型计算结果进行对比,对比结果如图6所示。相比于原始模型,优化模型的泵段效率在整个流量范围内均有所提高,且提升幅度随着流量的增加而增加。以0.85des和1.15des处泵段效率为例,优化模型泵段效率分别为83.02%和83.89%,相比于原始模型泵段效率82.12%和81.64%,分别增加了0.90和2.25个百分点。此外,在设计流量及大流量工况处,两者扬程基本一致;然而,在小流量工况处,优化模型扬程略低于原始模型。效率与扬程的变化表明优化模型相比于原始模型在整个流量范围内具有更小的轴功率与更为节能的特性。因此,优化模型满足效率提升而比转速基本不变的优化要求。

图6 原始模型与优化模型性能对比

3.2 流场分析

为阐明优化模型与原始模型性能差异产生的根本原因,对两者内部流场进行对比分析。考虑到大流量工况下两者效率差异更大,内部流态区别可能更为明显,因此,以下对比分析均建立在1.15des工况处。

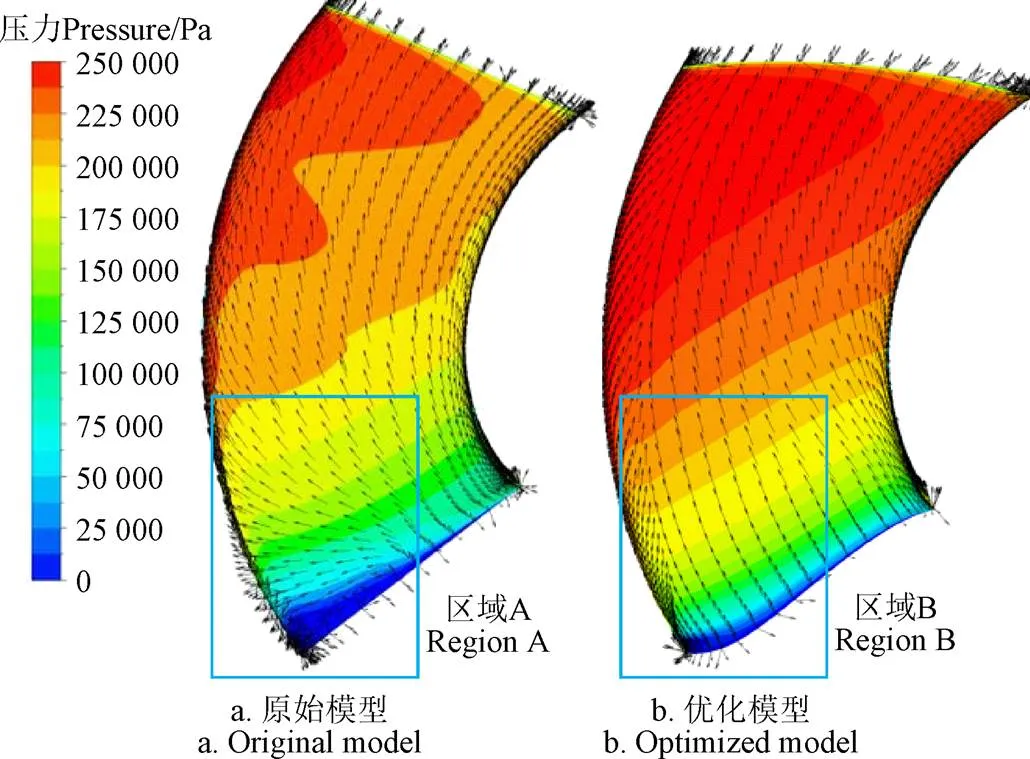

图7为原始模型与优化模型叶片工作面上速度矢量分布及压力分布。与原始模型相比,优化模型叶片表面压力分布更加均匀,压力梯度方向与主流方向基本一致,且叶片前缘轮缘附近的低压区范围得到了明显减弱。此外,在原始模型的叶片工作面区域A中观测到了明显的H-S型二次流[30-31](轮毂到轮缘),而在优化模型中,该二次流现象几乎被消除,如优化模型区域B所示。

由图7可知优化模型和原始模型靠近轮毂处压力及速度矢量分布均较为相似,而轮缘处差异则较大。原始模型和优选模型轮毂及跨中处速度云图分布基本相同,而轮缘处速度云图分布差异较大,因此,为了凸显两模型的流场差异,取原始模型与优化模型0.95倍叶高处周向展开图速度云图分布进行对比,结果如图8所示。在原始模型叶片工作面前缘附近,观测到因入流角与叶片安放角不匹配所引起的低流速区域C,速度的快速变化意味着该处流态的恶化[32]。在优化模型中,该低速区则得到了良好的抑制,如区域D所示。

图7 叶片表面速度矢量与压力分布

图8 0.95倍叶高处速度云图

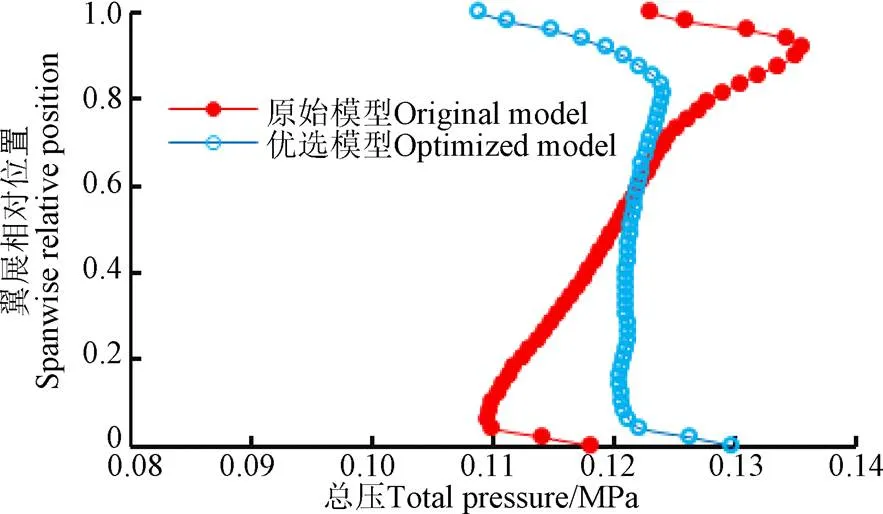

叶轮出口翼展方向总压分布可在一定程度上反映叶片不同叶高处做功能力[33],因此,有必要对原始模型和优化模型叶轮出口处总压分布进行对比分析,结果如图9所示,图中纵坐标为归一化翼展相对位置。与原始模型相比,优化模型轮毂侧压力得到了较大提升,轮缘侧压力则有所降低;在整个翼展方向,优化模型具有更加均匀的压力分布,特别是在0.15~0.85倍翼展处,优化模型总压分布几乎保持不变。更加均匀的压力分布意味着更为理想的流态,其也将有利于叶轮下游部件中因流体的混合碰撞而造成的水力损失的减少。

图9 叶轮出口处翼展方向总压分布

为验证叶轮出口处流态对叶轮下游部件水力性能的影响,对两模型导叶内的流态进行对比分析。图10为原始模型和优化模型导叶跨中处流线分布,在原始模型导叶叶片背面区域E中,出现了一明显的因流动分离所导致的低速区,且其存在着向导叶出口扩散的趋势。在优化模型中,该低速区被完全消除,流线分布整体较为光顺,如区域F所示。

图10 导叶跨中处流线分布

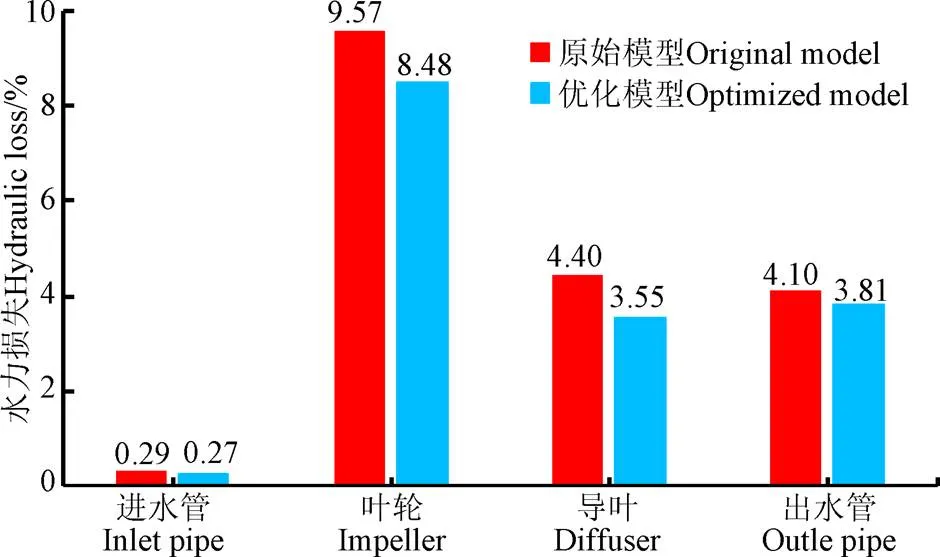

上述对比分析直观地展示了优化模型性能提升的根本原因,即叶轮内流态的改善及其出口处流态改善所诱导的叶轮下游部件流态的改善。为定量分析上述各部件内流态改善对泵段整体能量特性提升的贡献度,对原始模型与优化模型各部件内的水力损失(即各部件总压降低百分比)进行定量分析,结果如图11所示。与原始模型相比,优化模型叶轮内的水力损失下降了1.09个百分点;导叶及出水管内的水力损失则分别下降了0.85个百分点和0.29个百分点;而在进水管中,两者水力损失基本相等。由计算结果可知,叶轮出口流态改善所导致的叶轮下游部件水力损失的减小为泵段整体能量特性的提升提供了超过50%的贡献率。因此,在混流泵叶轮的优化设计中,不仅需要关注叶轮内水力损失的减小,还需要注意叶轮出口处流态的改变对叶轮下游部件水力性能的影响。

图11 各部件水力损失

4 结 论

本文以反问题设计方法为基础,以几何参数与载荷参数为设计参数,以0.85des和1.15des处泵段效率为优化目标,以1.0des处泵段扬程为约束条件,采用正交设计与数值模拟相结合的方法对混流泵叶轮进行了参数化优化,并对优化模型与原始模型的性能进行了对比分析。主要结论如下:

1)极差分析与值分析结果表明,叶片前缘与轮毂和轮缘的交点位置、轮毂及轮缘处载荷控制曲线中的中间直线斜率、轮缘处载荷控制曲线中的前缘载荷值和第一加载点位置均对混流泵的泵段效率具有较大影响。因此,在基于反问题设计方法的混流泵多工况优化设计中,同时考虑几何参数与水动力参数对混流泵性能的影响,有利于优化效果的进一步提升。

2)根据正交设计得到的优化模型能够有效满足优化要求。与初始模型相比,优化模型在0.85des和1.15des处的泵段效率分别提升了0.90和2.25个百分点,在1.0des泵段扬程则基本不变。内流分析表明,优化模型具有更为合理的流场分布。流动损失分析表明叶轮出口流态的改善对泵段整体性能的提升具有重要作用。

[1] 王梦成,袁建平,李彦军,等. 混流泵叶轮的三维反问题设计多目标优化[J]. 哈尔滨工程大学学报,2020,41(12):1854-1860. WANG Mengcheng, YUAN Jianping, LI Yanjun, et al. Multi-objective optimization of mixed-flow pump impeller based on 3-D inverse design[J]. Journal of Harbin Engineering University, 2020, 41(12): 1854-1860. (in Chinese with English abstract)

[2] 菅鸿飞. 混流泵叶轮反设计研究[D]. 大连:大连理工大学,2021. JIAN Hongfei. Study on Inverse Design of Mixed-Flow Pump Impeller[D]. Dalian: Dalian University of Technology, 2021. (in Chinese with English abstract)

[3] 张成虎. 导叶式混流泵变工况内流数值模拟及鲁棒性优化设计研究[D]. 镇江:江苏大学,2018. ZHANG Chenghu. Numerical Simulation of Flow in A Mixed-Flow Pump with Guide Vanes under Variable Working Conditions and Robust Optimization Design[D]. Zhenjiang: Jiangsu University, 2018. (in Chinese with English abstract)

[4] WANG P. Multi-objective Design of A Transonic Turbocharger Compressor with Reduced Noise and Increase Efficiency[D]. London: University of London, 2017.

[5] HUANG R F, LUO X W, JI B, et al. Multi-objective optimization of a mixed-flow pump impeller using modified NSGA-II algorithm[J]. Science China: Technological Sciences, 2015, 58(12): 2122-2130.

[6] WANG M C, LI Y J, YUAN J P, et al. Effects of different vortex designs on optimization results of mixed-flow pump[J]. Engineering Applications of Computational Fluid Mechanics, 2022, 16(1): 36-57.

[7] ZANGENEH M, GOTO A, TAKEMURA T. Suppression of secondary flows in a mixed-flow pump impeller by application of three-dimensional inverse design method: part 1-design and numerical validation[J]. Journal of Turbomachinery, 1996, 118(3): 536-543.

[8] GOTO A, TAKEMURA T, ZANGENEH M. Suppression of secondary flows in a mixed-flow pump impeller by application of three-dimensional inverse design method: part 2-experimental validation[J]. Journal of Turbomachinery, 1996, 118(3): 544-551.

[9] 杨魏,雷晓宇,张志民,等. 基于载荷分布的潜水轴流泵叶轮与导叶水力设计[J]. 农业机械学报,2017,48(11):179-187. YANG Wei, LEI Xiaoyu, ZHANG Zhimin, et al. Hydraulic design of submersible axial-flow pump based on blade loading distributions[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(11): 179-187. (in Chinese with English abstract)

[10] 杨魏,杨科迪,伏泽,等. 不同载荷分布型式下轴流泵叶顶间隙流特性研究[J]. 农业机械学报,2022,53(6):177-183. YANG Wei, YANG Kedi, FU Ze, et al. Numerical study of blade loading effects on tip leakage flow in axial-flow pump[J]. Transactions of the Chinese Society for Agricultural Machinery,2022, 53(6): 177-183. (in Chinese with English abstract)

[11] WANG M C, LI Y J, YUAN J P, et al. Influence of spanwise distribution of impeller exit circulation on optimization results of mixed flow pump[J]. Applied Sciences, 2021, 11(2): 507.

[12] LIU L H, ZHU B S, BAI L, et al. Parametric design of an ultrahigh-head pump-turbine runner based on multi-objective optimization[J].Energies, 2017, 10(8): 1169.

[13] WANG M C, LI Y J, YUAN J P, et al. Matching optimization of a mixed flow pump impeller and diffuser based on the inverse design method[J]. Processes, 2021, 9(2): 260.

[14] 韩亚东,谭磊,刘亚斌. 基于可控载荷的混流泵叶轮设计及试验研究[J]. 清华大学学报(自然科学版),2022,62(12):1930-1937. HAN Yadong, TAN Lei, LIU Yabin. Mixed-flow pump impeller design based on the controllable blade load distribution[J]. Journal of Tsinghua University (Science and Technology), 2022, 62(12): 1930-1937. (in Chinese with English abstract)

[15] 李彦军,王梦成,袁建平,等. 环量分布对基于反问题设计的混流泵优化结果的影响[J]. 农业工程学报,2021,37(20):44-52. LI Yanjun, WANG Mengcheng, YUAN Jianping, et al. Influence of circulation distribution on the optimization results of mixed-flow pump based on inverse design[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(20): 44-52. (in Chinese with English abstract)

[16] ROACHE P. Perspective: A method for uniform reporting of grid refinement studies[J]. Journal of Fluids Engineering, 1994, 116(3): 405-413.

[17] ROACHE P. Quantification of uncertainty in computational fluid dynamics[J]. Annual Review Fluid Mechanics, 1997, 29(1): 123-160.

[18] SHIM H S, AFZAL A, KIM K Y, et al. Three-objective optimization of a centrifugal pump with double volute to minimize radial thrust at off-design conditions[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 2016, 236(5): 598-615.

[19] ELLIOTT M, SPENCE S, SEILER M, et al. Performance improvement of a mixed flow turbine using 3D blading[J]. Journal of Turbomachinery, 2022, 144(10): 101004.

[20] 王梦成,李彦军,袁建平,等. 叶轮出口环量非线性分布条件下混流泵性能研究[J]. 农业机械学报,2020,51(11):211-218. WANG Mengcheng, LI Yanjun, YUAN Jianping, et al. Performance of mixed flow pump under condition of non-linear distribution of impeller exit circulation[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(11): 211-218. (in Chinese with English abstract).

[21] ZANGENEH M. A compressible three-dimensional design method for radial and mixed flow turbomachinery blades[J]. International Journal for Numerical Methods in Fluids, 1991, 13(5): 599-624.

[22] MENG F, LI Y J ,YUAN S Q, et al. Multiobjective combination optimization of an impeller and diffuser in a reversible axial-flow pump based on a two-layer artificial neural network[J]. Processes, 2020, 8(3): 309.

[23] ZHU B S, TAN L, WANG X H, et al. Investigation on flow characteristics of pump-turbine runners with large blade lean[J]. Journal of Fluids Engineering, 2018, 140(3): 031101-031110.

[24] BAI L, YANG Y, ZHOU L, et al. Optimal design and performance improvement of an electric submersible pump impeller based on Taguchi approach[J]. Energy, 2022, 252: 124032.

[25] YANG Y, ZHOU L, HANG J W, et al. Energy characteristics and optimal design of diffuser meridian in an electrical submersible pump[J]. Renewable Energy, 2021, 167: 718-727.

[26] 郑源,孙奥冉,杨春霞,等. 轴流泵多目标优化正交试验[J]. 农业机械学报,2017,48(9):129-136. ZHENG Yuan, SUN Aoran, YANG Chunxia, et al. Multi-objective optimization design and test of axial-flow pump[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(9): 129-136. (in Chinese with English abstract)

[27] 贺登辉,李芮林,孙帅辉,等. 基于机器学习的离心泵气液两相压升预测[J]. 农业工程学报,2022,38(4):33-41. HE Denghui, LI Ruilin, SUN Shuaihui, et al. Prediction of gas-liquid two-phase pressure increment of a centrifugal pump based on machine learning[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(4): 33-41. (in Chinese with English abstract)

[28] 汤攀,任妮,易中懿,等. 比例施肥泵吸肥活塞结构优化与试验[J]. 农业工程学报,2022,38(21):33-41. TANG Pan, REN Ni, YI Zhongyi, et al. Optimization and experiment of the suction piston structure for proportional fertilization pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(21): 33-41. (in Chinese with English abstract)

[29] 刘明,谭磊,曹树良. 基于分段四次速度矩分布的叶片式气液混输泵导叶设计方法[J]. 机械工程学报,2022,58(10):280-288. LIU Ming, TAN Lei, CAO Shuliang. Design method of diffuser in rotodynamic multiphase pump based on fourth-order distribution of velocity moment[J]. Journal of Mechanical Engineering, 2022, 58(10): 280-288. (in Chinese with English abstract)

[30] WANG C Y, WANG F J, AN D S, et al. A general alternate loading technique and its applications in the inverse designs of centrifugal and mixed-flow pump impellers[J]. Science China Technological Sciences, 2020, 64(4): 898-918.

[31] 苗森春,罗文,王晓晖,等. 双吸泵作液力透平时叶轮内部能量损失机理分析[J]. 农业工程学报,2022,38(22):12-22. MIAO Senchun, LUO Wen, WANG Xiaohui, et al. Impeller internal energy loss mechanism for a double-suction pump as the turbine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(22): 12-22. (in Chinese with English abstract)

[32] 许哲,郑源,阚阚,等. 基于熵产理论的超低扬程双向卧式轴流泵装置飞逸特性[J]. 农业工程学报,2021,37(17):49-57. XU Zhe, ZHENG Yuan, KAN Kan, et al. Runaway characteristics of bidirectional horizontal axial flow pump with super low head based on entropy production theory[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(17): 49-57. (in Chinese with English abstract)

[33] 张子龙. 混流泵装置内部流动及水动力特性研究[D].镇江:江苏大学,2020.

ZHANG Zilong. Study on Internal Flow and Hydrodynamic Characteristics of Mixed Flow Pump Device[D]. Zhenjiang: Jiangsu University, 2020. (in Chinese with English abstract)

Optimization of the mixed flow pumps with coupled geometric and loading parameters

WANG Mengcheng1, XIA Hepeng2, YAN Hongqin2, JIANG Hongying2, YUAN jianping3, CHEN Songshan1※

(1.,,225127,; 2.,210029,; 3.,,212023,)

Mixed flow pumps have been widely used in agricultural irrigation and drainage, industrial water circulation, and ship propulsion systems, due to their excellent overall performance. It is a high demand to optimize mixed-flow pumps for better energy conversion efficiency in recent years. This study aims to explore the influence of geometric and loading parameters on the energy characteristics, and then to further improve the optimization upper limit of the guide vane mixed flow pump. A parametric optimization was also carried out on the impeller of a guide vane mixed-flow pump with a specific speed of 511. Among them, the geometric and the loading parameters were taken as the design parameters, whereas, the pump section efficiencies at 0.85desand 1.15deswere taken as the optimization objectives, and the pump section head under the design condition was as the constraint condition. Taguchi design and numerical simulation were also combined in this case. The inverse design method was adopted to verify the accuracy of numerical simulation. The results show that only 27 schemes needed to be constructed in the optimal design of 13 design parameters with 2 optimization objectives and 1 constraint using orthogonal design. Therefore, Taguchi design performed better in the multi-factor coupling optimization, which effectively reduced the amount of calculation. The extreme difference analysis showed that the effect of each parameter on the efficiency at 0.85deswas ranked in the descending order ofh,s,Ds,s,Cs,T,Ch,h,s,s,Dh,Eh, andh(Eis the leading edge loading,Cis the horizontal coordinates of first loading point,Dis the horizontal coordinates of second loading point,is the slope of middle straight,handSrepresent theaxis horizontal coordinates of the intersection point of the blade leading edge with hub and shroud,handSrepresent theaxis horizontal coordinates of the intersection point of the blade trailing edge with hub and shroud, the subscripts h and s represent hubs and shroud, respectively.), in order to maximize the efficiency at 0.85desin the levels of 1, 3, 2, 1, 3, 2, 3, 2, and 1, respectively. Similarly, the effect of each parameter on the efficiency at 1.15deswas ranked in the descending order of theEs,h,Eh,h,s,s,Dh,s,Cs,Ch,Ds,T, andh, in order to maximize the efficiency at 1.15deswith the levels of 3, 1, 3, 3, 3, 1, 1, 3, 1, 3, 2, 2, and 2, respectively. The effect of each parameter on the head at 1.0deswas ranked in the order ofDh,h,Cs,T,s,Ds,Es,s,s,h,Ch,Eh, andh. According to the influence of each parameter on the optimization objectives and constraint, the geometric parameters (hands) and the load parameters (h,Es,Csands) posed a significant impact on the performance of the mixed-flow pump, which should be considered in the optimization design. Compared with the original, the pump section head of the optimal model was basically unchanged at 1.0des, which fully met the constraint requirements. Meanwhile, the pump section efficiencies at 0.85desand 1.15desincreased by 0.90 and 2.25 percentage points, respectively, which fully meeting the optimization requirements. The internal flow analysis showed that the pressure and velocity distribution near the blade leading edge of the optimized model was significantly improved, compared with the original. In addition, the hydraulic losses of downstream components were also significantly reduced in the optimized model, which was mainly due to the improvement of the uniformity of flow field distribution at the outlet of the impeller. In conclusion, this finding can provide an important reference for the parameterized optimization of turbomachinery, in order to save computational resources and maximize the optimization effect.

mixed-flow pump; optimization; inverse design; geometric parameter; loading parameter; numerical simulation; orthogonal design

10.11975/j.issn.1002-6819.202210194

TH313

A

1002-6819(2023)-05-0026-09

王梦成,夏鹤鹏,颜红勤,等. 耦合几何参数与载荷参数的混流泵优化[J]. 农业工程学报,2023,39(5):26-34.doi:10.11975/j.issn.1002-6819.202210194 http://www.tcsae.org

WANG Mengcheng, XIA Hepeng, YAN Hongqin, et al. Optimization of the mixed flow pumps with coupled geometric and loading parameters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2023, 39(5): 26-34. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.202210194 http://www.tcsae.org

2022-10-25

2023-02-14

国家重点研发计划项目(2018YFB0606103)

王梦成,博士,讲师,研究方向为水泵正、反设计优化。Email:jdwmc2018@163.com

陈松山,博士,教授,研究方向为流体机械及泵站工程。Email:yzcss08@163.com