一种基于CFD模拟的超超临界燃煤发电机组SCR精细化系统喷氨试验研究

赵军阳,张 磊,林 特,王世云,夏仁杰,陈 松

(浙江浙能乐清发电有限责任公司,浙江 乐清 325600)

0 引言

近年来,国内燃煤电厂超低排放改造越来越普及,并且各地域机组环保要求不断提高。为了降低NOx的排放,机组运行人员不断将喷氨量增大,一定程度导致了氨逃逸上升,加快了空预器堵塞及电除尘的积灰板结。根据2022年下半年对32台600MW及以上超低排放燃煤机组的调查结果,空预器与电除尘堵塞及板结问题较为普遍。其中,过量喷氨导致的氨逃逸量上升是主要原因之一。在燃煤机组中,由于燃烧器的二次风配风不合理和不合理的导流板设计,导致大量生成的热力型NOx发生湍流流动导致流场分布不均[1]。SCR反应器出口在线连续监测系统(CEMS)单测点方式代表性差,局部氨逃逸超标无法实施检测,并且催化器的堵塞、磨损、中毒以及就地喷氨支管的堵塞,造成第三层催化剂背风面局部氨逃逸超标[2]。

目前,国内针对燃烧机组氨逃逸含量导致机组设备堵塞的解决方法,主要有定期清理喷氨管路并更换催化剂,精细化喷氨调整和燃烧优化调整等方案[3]。其中,精细化喷氨调整因缓解堵塞问题效果显著,运行控制方便,经济效益明显等原因成为了主流解决方案。

本文以浙江某电厂1000MW超临界燃煤发电机组为研究对象,研究了精细化喷氨调整设计过程中CFD模拟分析方法、设备实施手段、出口NOx测量试验过程,改善了烟道入口流场均匀性,减少出口各处氨逃逸量过高现象,从而能缓解空预器及下游设备的堵塞与腐蚀,并提高催化剂的使用寿命[4]与机组效率,提高机组安全运行的可靠性。

1 CFD模拟研究过程及改造后情况说明

1.1 CFD模拟研究过程

基于计算流体力学(Computational Fluid Dynamic, CFD)数值模拟技术[5],针对该机组特有数量、形状导流装置的SCR脱硝系统模型进行模拟与优化,研究了SCR脱硝系统喷氨方式对首层催化剂入口截面内NOx速度/浓度分布特性的影响规律,对初步设计的SCR烟气脱硝装置内部流场的模拟结果进行分析,并以此为依据提出合理的导流板布置方案,为下一步的工程改造提供理论依据和基础。最终,采用新增烟道导流装置优化方案[6]可显著改善首层催化剂入口截面内的NOx浓度分布均匀性[7],并减小催化器第一层催化剂入口的速度分布相对标准偏差及NH3/NOx摩尔比分布[8,9]相对标准偏差。

1.2 流场优化前后效果对比

1.2.1 优化前机组结构说明及流场特性

根据机组图纸资料及设计参数建立脱硝系统模型,在模拟中忽略装置漏风的影响。烟气中各组分进行扩散,不发生化学反应,忽略灰分对流场的影响,将烟气视为不可压缩流体,定常流动,选择标准k- ε方程,设置其中催化剂层为多孔介质模型。并且,导流板的厚度相对烟道尺寸较小,模拟时假设其厚度为零。标准k- ε方程,如式(1)、式(2)所示:

其中,k是湍动能;ε是湍动耗散率;μt是湍动粘度;Gk是平均速度梯度引起的湍动能;Gb是浮力引起的湍动能;YM是可压缩湍流脉动膨胀对总的耗散率的影响;C1ε、C2ε、C3ε是经验常数 ;σk、σε是湍动能和湍动耗散率对应的普朗特数;Sk和Sε是自定义源项。

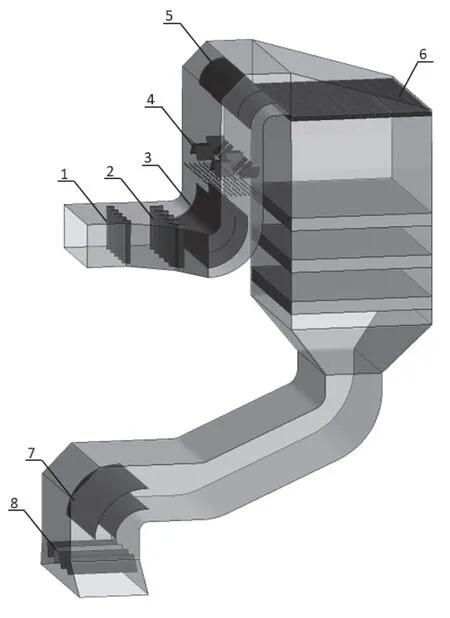

如图1所示,入口烟道喷氨格栅前布置有3组导流板(1)(2)(3),喷氨格栅后一组混合器(4)、一组导流板(5),反应器入口有整流格栅(6),出口烟道布置两组导流板(7)(8)。导流板分别位于烟道变径及折弯处。

图1 原SCR系统烟道模型图Fig.1 Model diagram of the original SCR system flue

原系统流动特性在BMCR工况下,烟道内流线在入口由水平至垂直的折弯烟道前段存在局部涡流,垂直烟道受混合器影响,烟气旋涡向上流动。

首层催化剂前端面流速为烟道截面靠近锅炉一侧的前墙位置流速较低,后墙靠近壁面处存在高速流域,相对标准偏差为22.81%。

首层催化剂前断面浓度场分布靠近锅炉中心线一侧,明显低于另一侧,相对标准偏差为10.66%。

1.2.2 优化后机组结构说明及流场特性

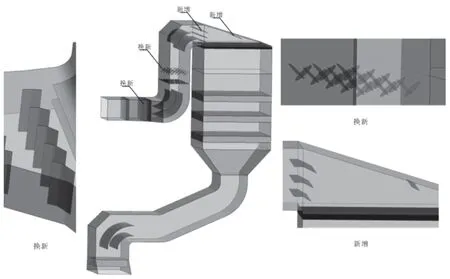

根据原机组流场结构特性及模拟结果提出流场优化方案,并通过验证满足一般流场改造性能指标,其三维模型如图2所示。除图2中标记导流板外,其余导流板保留不动。

图2 流场优化方案示意图Fig.2 Schematic diagram of flow field optimization scheme

优化后烟道内首层催化剂前断面流速相对标准偏差为12.49%,且烟气最大入射角为9.07°。氨氮摩尔比相对标准偏差为4.35%,通过数据可以看出:通过CFD模拟后流场优化能够较好地消除了催化剂入口流场的高速区,使回流区的面积显著减少,烟气的整体分布较为理想,大幅度提高了流场指标。

1.3 流场对应性分析

该发电厂机组锅炉为东方锅炉股份有限公司制造的1000MW超超临界参数变压运行直流炉,采用选择性催化还原(Selective Catalytic Reduction,SCR)工艺[14],烟气SCR系统布置在省煤器出口,催化剂按“2+1”层布置,目前3层催化剂运行。SCR系统进口NOx的质量浓度低于320 mg/m3(干基,6% O2)时,出口NOx质量浓度保证值小于35 mg/m3(干基,6% O2)。每台SCR反应器在入口烟道前墙位置沿宽度方向布置8组喷氨管,每组3根支管深入烟道内不同深度,每根喷氨支管上安装了一个手动调阀。通过CFD模拟,对流场对应性进行分析,得出各组喷氨管与出口8个试验测点的对应关联性。

根据上述SCR脱硝系统结构,通过CFD模拟技术将各分区氨空混合气在烟道中的走向分析出来,可知各分区流线基本顺流至出口位置对应处,且各相邻分区之间流线无明显干扰,说明对应性良好。

2 测试验证及调整策略

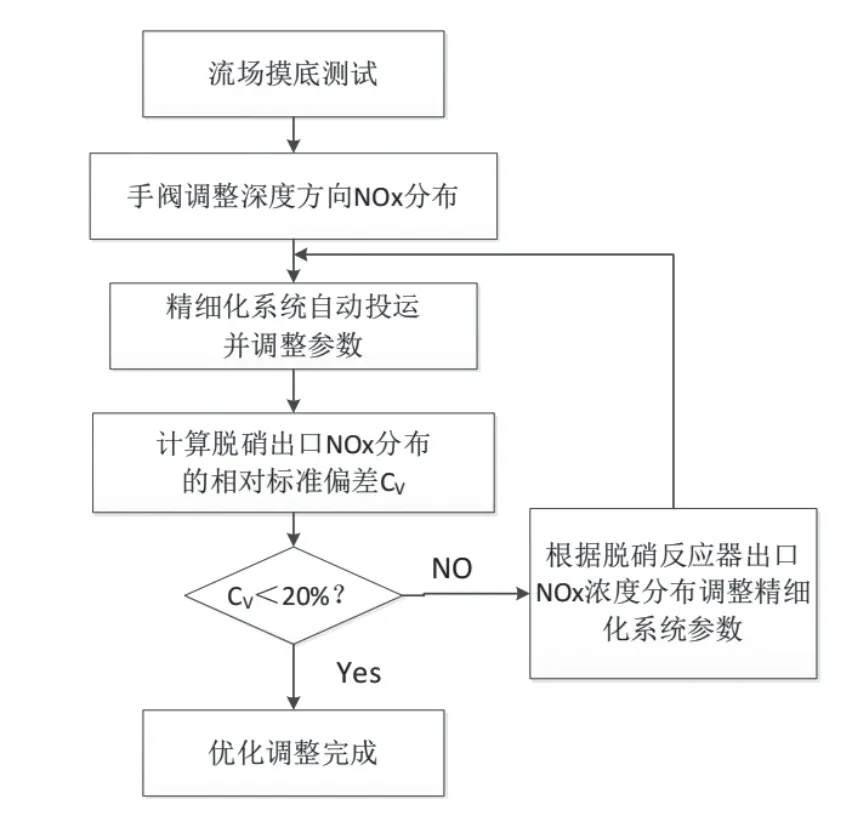

根据CFD模拟并优化流场后的结果,展开下一步SCR精细化喷氨调整试验,主要分为流场摸底、手动阀调整、精细化系统自动调整3部分。首先进行摸底试验,在900MW、550MW负荷下进行SCR反应器进、出口烟气NOx浓度分布测试,对不同负荷下脱硝装置的NOx分布进行评估,进而根据摸底试验结果在900MW下进行深度方向上的手阀优化调整,最大限度地提高反应器出口深度方向上浓度分布的均匀性,最后进行精细化系统自动投运,根据在线测量仪表进行效果核验。其中,优化调整指标为出口NOx质量浓度相对标准偏差≤20%,整体调试试验流程如图3所示。

图3 SCR脱硝系统精细化喷氨调整试验流程图Fig.3 Flow chart of fine ammonia injection adjustment test for SCR denitration system

图中试验判断指标NOx均匀性为相对标准偏差Cv计算公式为:

上式中:Cv为烟道截面的NOx质量浓度的相对标准偏差;为NOx质量浓度的平均值(mg/m3);xi为某一测点对应的NOx质量浓度的平均值(mg/m3);n为测点数量。

2.1 摸底试验

在选取机组高(900MW)、中(550MW)两个稳定负荷段,在满足总排口NOx浓度不超标的条件下,进行摸底试验。

摸底试验采用网格法测量,出口测点布置在两个反应器出口的垂直烟道上,沿每个烟道两侧东西方向各有8个测孔,每个测孔沿深度方向设3个测点,两侧共布置48个测点。

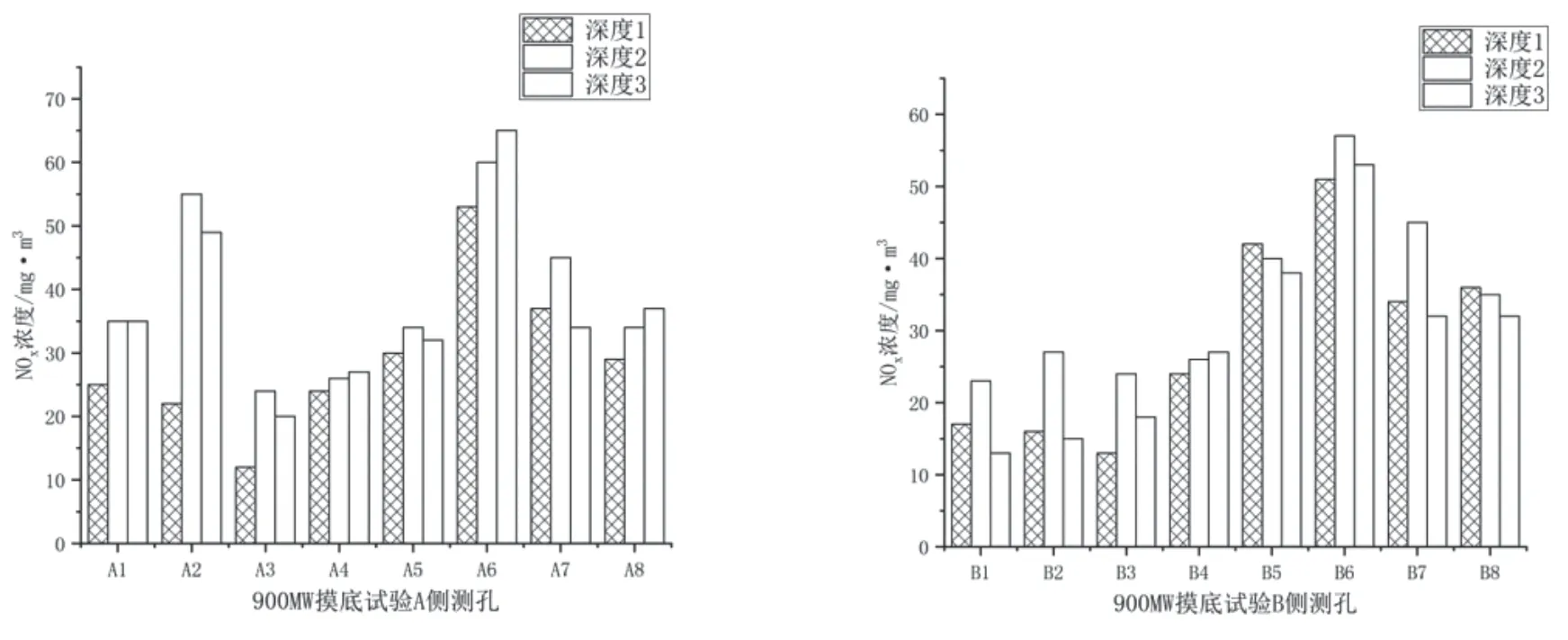

在900MW、550MW负荷工况下,SCR反应器出口NOx浓度调整前测量浓度分布如图4、图5所示。从图上可以看出,A侧烟道出口:反应器外墙的区域NOx浓度偏低,靠近锅炉中心线的区域NOx浓度存在偏高或偏低情况,整体浓度呈U型(中部低两侧高)分布。B侧烟道出口:反应器外墙的区域NOx浓度偏低,靠近锅炉中心线的区域NOx浓度偏高,整体浓度呈正态分布(中部高、两侧低或者高)。

图4 摸底试验SCR反应器出口NOx 浓度分布(900MW)Fig.4 NOx Concentration distribution at SCR reactor outlet in bottom test (900MW)

图5 摸底试验SCR反应器出口NOx 浓度分布(550MW)Fig.5 NOx concentration distribution at SCR reactor outlet during bottom test (550MW)

2.2 手动阀门调整试验及效果

根据摸底试验的反应器出口不同深度方向上NOx测量数据基础,开展手动阀门调整试验,通过反复实测并调整各喷氨支管手动调阀开度,直至反应器出口NOx浓度及深度方向上均匀性达到均衡并且适当降低整体截面上的相对标准偏差。调整后,整体A、B两侧反应器出口NOx浓度在深度方向上快速收拢,各深度方向NOx浓度偏差≤±5mg/Nm3,整体截面上相对标准偏差从摸底试验的A侧37.4%下降至31.4%,B侧42.9%下降至33.9%,证明手动阀门调整试验有效解决了反应器出口NOx浓度在深度方向上的偏差,并一定程度上降低了截面上相对标准偏差。

2.3 优化调整策略及投运效果

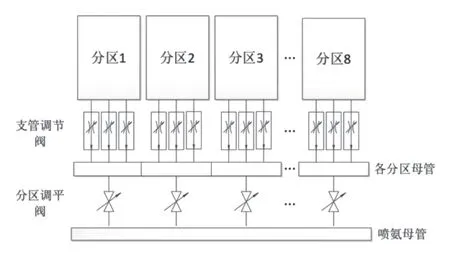

考虑到机组手动调整喷氨支管调节阀效果与原控制系统以单一喷氨调阀为主的分布式格栅的设备状况,无法针对流场特性进行精细化喷氨,故设计在SCR出口两侧烟道,单侧烟道被划分为8个网格区域,两侧分16个区,每个网格区布置一个测点,16个网格区域抽取的烟气送入测量仪表。

网格区域划分时,综合考虑SCR流场模拟的结果和现有喷氨装置的配置情况。烟道两侧的速度梯度较大,所以分区较小;烟道中间部位的速度梯度较小,分区可以相对较大。总体SCR出口测点布置位置与上游现有的喷氨格栅物理位置对应,各个分区与相邻区域因喷氨流场扩散存在一定的交错重叠区域。在分区控制逻辑设计时,根据动态调试试验的结果确定各分区喷氨格栅开度对下游各个对应测点和相邻测点的影响因子。

各个测点位于分区的几何中心,各测量值能最大限度地反映出烟道内的实际NOx分布情况,如图6所示。

图6 分区精细化喷氨系统管路模块Fig.6 Pipeline module of zoned refined ammonia injection system

分区控制模块为独立运行的精细化喷氨控制系统,其作用在于协调NOx轮测模块与分区喷氨管路模块,实现分区精确喷氨。当NOx轮测模块通过一段时间的数据累计,发现某分区NOx浓度与时均值存在偏差时,精细化控制系统通过算法提供调平阀开度值并将其传送至就地各对应调节阀,从而调节分区喷氨流量和改变分区NOx浓度值,降低NOx在空间上的波动性。投运后,各分区浓度变化趋势如图7所示。

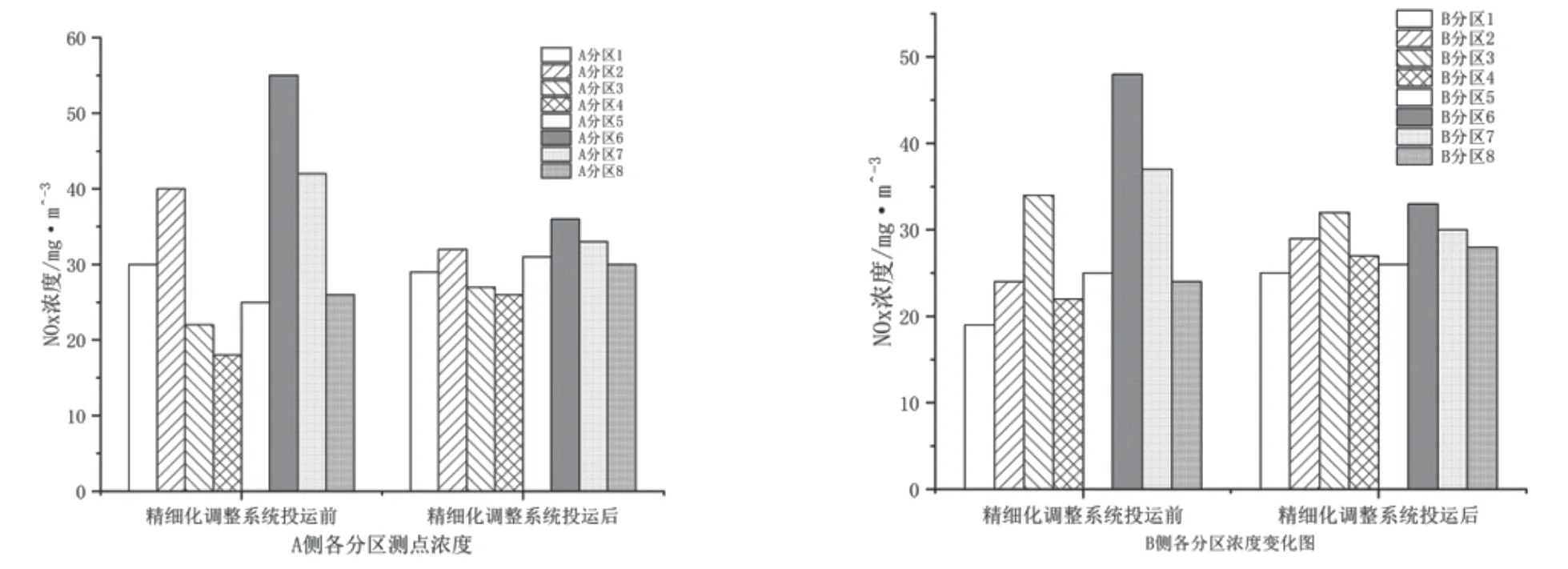

图7 精细化系统投运前后A、B侧各分区浓度变化图Fig.7 Concentration changes in various zones on the AB side before and after the operation of the refinement system

分区由图7可以看出,精细化喷氨控制系统投运前A、B两侧烟道在截面深度方向上仍然存在不均匀的情况,NOx浓度平均为29.1mg/m3、32.3mg/m3,分布相对标准偏差为38.5%、33.5%,通过精细化喷氨控制系统的自动调整后,两侧烟道整体分布相对标准偏差下降至9.8%、10.7%,整体反应器出口CEMS表计测量NOx浓度与分区截面出口浓度偏差≤±5mg/Nm3,进而能够采用适当的喷氨量,起到减轻设备腐蚀的目的,使在相同NOx排放标准下,氨逃逸最小,提高催化剂的使用寿命,减少空预器检修成本。

3 结论及建议

1)通过CFD对SCR系统进行模拟计算并网格划分,能了解反应器中气体湍流流动情况,一定程度上指导该机组进行流场改造,可以看出通过增减导流设备并且合理划分区域后,整体流场能够较好地消除催化剂入口流场的高速区,使回流区的面积显著减少,烟气的整体分布较为理想,大幅度提高了流场内烟气的均匀性。

2)对于物理结构错综复杂的SCR反应器,一般情况下难以找到各出口截面区域与喷氨支管的一一对应关系。本文在流场优化改造的基础上,通过CFD模拟烟气流向,验证对应性试验。

3)通过摸底试验、手动阀门调整、精细化系统自动投入调整三方面,对现场喷氨进行优化调整,可以观察到SCR出口NOx浓度的均匀性逐步发生明显提升。在相同NOx排放标准下,降低局部氨逃逸率和空预器及后端设备堵塞结块风险的同时,也能够提高催化剂使用率,经济效益与环境效益明显。

4)适当降低机组燃煤的硫分含量,减少硫酸氢氨的生成,从源头上消除或者减少脱硝系统引起空预器堵塞的可能性。

5)通过现场了解,该厂脱硝SCR反应器出口NOx浓度CEMS表计测量为单点取样方式。在浓度分布不均的情况下,单点代表性不强,建议改为多点或混合取样方式,同时加强在线表计的仪器设置与日常维护管理。