浅谈聚烯烃装置PDS阀的国产化工业应用

汪 博,李 鹏,杨利丰

(中化泉州石化有限公司,福建 泉州 362000)

聚烯烃装置的PDS系统是指从聚烯烃粉料离开反应器开始,经过产品仓至产品卸料罐最后排出的这段工艺过程[1]。PDS阀主要是顺控控制反应器的“床层料位”和“床重”,平均2min开关一次,属于典型的高频开关球阀[2]。当PDS阀出现严重故障需要整体更换时,吹扫、置换、安装调试时间较长,从而影响聚烯烃的收率,造成经济效益损失。因此,PDS阀的可靠性和稳定性是聚烯烃装置安全、长稳运行的关键。经过最近几年项目经验以及已投用的国产PDS阀的调研,笔者在PDS阀的国产化设计选型方面积累了一定经验。本文中,就聚烯烃装置中国产PDS阀的结构及设计思路等进行论述,供广大石化化工仪表工程师参考与探讨。

1 PDS阀国内外的使用现状

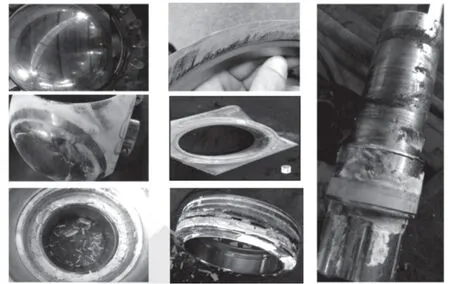

图1 阀芯和阀座及阀杆的损坏情况Fig.1 Damage of valve core, valve seat, and valve stem

目前国内外聚烯烃装置的PDS阀门在项目建设期,全部采购进口产品,在开工后的使用过程中出现以下问题:①阀芯和阀座磨损造成内漏;②填料损坏造成外漏;③气缸活塞刮缸、活塞导向轴断裂、滑块和密封圈磨损等情况。如果阀门故障处理不及时,将导致生产装置降负荷或停工,对生产的平稳运行造成极大影响[2]。

1.1 PDS阀的工况及特点

1)介质具有固、气两相或固、气、液三相状态。

2)介质中存在大量超细塑料颗粒,具有高自聚、冲刷和磨损特性。

3)工艺切换过程需求为高密封性,密封等级要达到ASME B16.104ANSI VI级要求。

4)工艺逻辑切换速度快,最快达到1.5s。

5)工艺逻辑切换频率高,每周期约20s~3min。

6)工艺装置运行周期长,每周期约1~4年。

7)管道最高压差可达到4.5MPa,对阀门冲击力较大。

1.2 PDS阀技术参数

1)公称压力:Class150~Class600。

2)公称通径:DN15~DN300。

3)工作温度:-45℃~230℃。

4)最大压差:4.5MPa。

5)开关时间:DN150及以下,开≤1.5s,关≤1.5s;DN200及以上,开≤2.5s,关≤2.5s。

6)动作频率:20s~3min。

7)泄漏等级:ANSI VI(TSO)双向密封。TSO:Tight Shut Off无泄漏关闭。

8)开关寿命:100万次以上。

9)填料低逸散:满足TA-Luft标准。

10)防火:满足API6FA。

1.3 PDS阀运行中出现的问题

1)颗粒介质易附着在球芯表面形成结垢,从而造成开关过程中球芯、阀座密封面拉伤,导致阀门内漏。

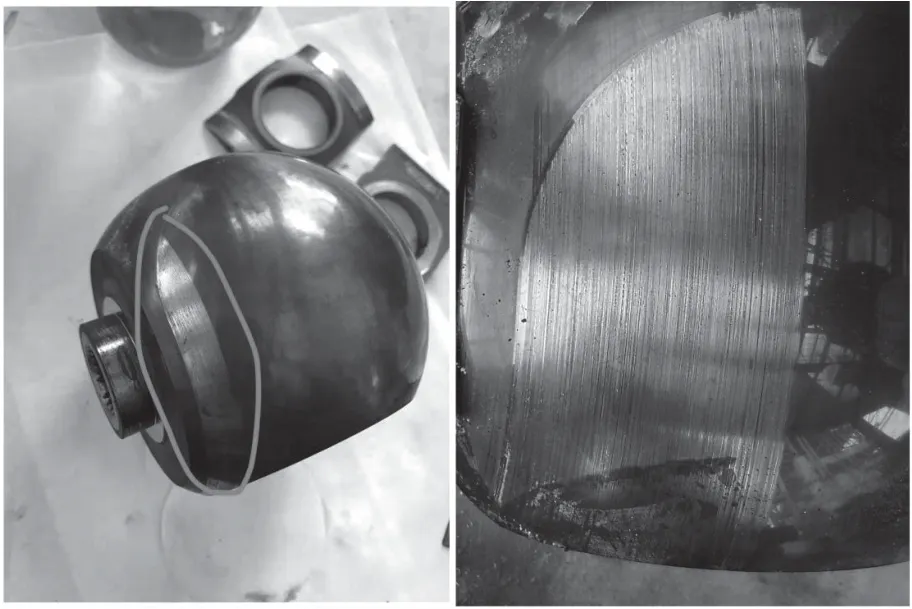

图2 阀芯和阀座磨损严重Fig.2 Severe wear of valve core and valve seat

2)超细粉料易在阀杆腔、阀体腔和阀座腔等位置堆积结垢,使球芯、阀座和阀杆抱死,造成阀门卡涩或无法启闭[3]。

3)长期高频启闭,易导致填料和轴承磨损加快,填料密封性能降低,造成介质从阀杆处外漏。

4)高频和快速启闭,易使金属密封副产生粘结,开关过程球座密封副拉伤,球芯定位精度也会损失,并且会导致阀门的材料疲劳和蠕变。

5)固体颗粒囤积在弹簧腔,导致弹簧失效或断裂。

6)阀杆、轴承拉伤,导致阀门卡顿。

7)阀杆强度不足,导致疲劳断裂[4]。

2 PDS阀的使用情况

2.1 PDS阀的故障现象

本公司聚丙烯装置采用的是UNIPOL旗下的GRACE气相工艺法,反应器两条线(一号反应器和二号反应器),共有97台进口的美卓PDS阀,最小口径3/4",最大口径12"。

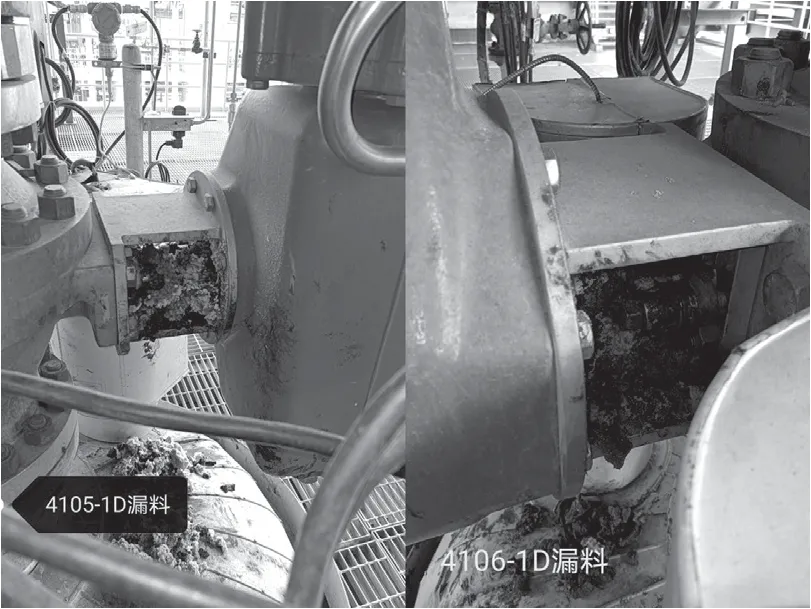

自2020年9月17日聚丙烯装置开工以来,PDS阀仅使用1个多月就陆续出现阀杆的盘根处泄漏树脂和工艺气的现象。对于泄漏的阀门多次进行盘根压盖紧固,但仍然反复泄漏,并且阀芯和阀座及气缸也陆续出现问题。

2.2 PDS阀故障的分析

1)经阀门解体检查,阀芯和阀座磨损严重,判断是因为阀芯硬度和光滑度不够,不耐磨、不耐冲刷、不抗粘结,且阀座设计不合理,造成阀门在开关时聚烯烃粉料在阀球表面自聚,从而引起卡涩,拉伤阀芯和阀座。

2)阀杆盘根处大量泄漏树脂和丙烯气,其一是因为阀门长期高频启闭,导致填料磨损;其二是因为阀杆的光整度较差。由于阀杆与填料频繁摩擦,长时间摩擦后,填料越来越少,从而造成介质冲出。

图3 阀杆盘根处大量泄漏树脂和丙烯气Fig.3 Large leakage of resin and propylene gas at the valve stem packing

3)填料的材质选择和结构形式不合理,在高频动作时不耐磨、不耐冲刷。

4)阀芯设计不合理,在阀芯与阀杆的连接处聚集了大量树脂,如图5。

图5 阀芯与阀杆连接处的聚集物Fig.5 Aggregates at the Connection between the valve core and valve stem

3 PDS阀国产化的技术路线

针对本公司进口PDS阀使用不好,树脂和工艺气经常出现大量外漏的状况及阀门内漏频繁,为了避免安全事故的发生,已开始进行PDS阀国产化的工艺应用。

3.1 基础工作

1)查阅了大量PDS阀设计、工艺及应用方面的文献及专利资料。

2)根据文献、专利资料,初步确定了国产化的技术和性能指标。

3)初步制定了国产化的技术内容和技术路线。

4)确定了PDS阀国产化研发的关键点和创新点。

5)依托国内阀门厂家的制造装备、检验试验仪器和实验室条件,共同开发、制造及试验。

6)依托本公司的聚丙烯装置,进行工业化的试验。

3.2 PDS阀国产化的主要技术指标

1)国产化的PDS阀使用寿命至少满足4年一次的检修周期。

2)PDS阀配套的气动执行机构及附件满足高频开关的使用要求。

3)PDS阀的泄漏等级满足双向VI(TSO)。

4)PDS阀的最大允许噪音<85dBA。

3.3 PDS阀国产化的研究内容

图4 盘根处泄漏的黑色物质Fig.4 Black substance leaking at the packing

针对本公司聚丙烯装置PDS阀故障率极高的现状,选择10"、8"、4"、3"与上海纽京阀门有限公司和重庆川仪调节阀有限公司一起进行国产化研究、探讨与改造,及样品的机加工等。

3.3.1 主要研究内容

1)解决阀门高频开关,材料的寿命和磨损问题[5]。

2)解决超细自聚粉料工况下,阀门易卡顿问题。

3)解决高频动作下阀门填料易外漏问题。

3.3.2 技术路线

1)采用有限元分析方法对关键零件进行数值分析,然后对结构进行优化设计。

2)对PDS阀的阀球和阀座的涂层的喷涂材料进行配对基础研究和试验,并研究在动作频率高且介质为粉料的工况下的专用涂层。

3)阀球和阀座进行高精度磨削,球体圆度控制在0.002mm之内,表面粗糙度控制在Ra0.2以内,装配后实现阀门“零”泄漏。

4)气缸采用拨叉式或扇形缸,以保证动作时间和动作频率及使用寿命。

5)通过国产PDS阀样机的性能试验及型式试验,验证阀门的整体性能。

6)通过国产PDS阀的工业化应用试验,验证阀门的运行性能。

根据PDS阀的应用工况条件与性能指标要求,确定如下技术路线:

PDS阀的结构优化设计→原材料采购→原材料的复验→机加工(含球体和阀座密封面喷涂)→密封面高精度研磨→装配→性能和型式试验(壳体试验、高压液体密封试验、低压气体密封试验、动作试验等)→喷砂→油漆→包装→发运→工业性应用。

4 PDS阀国产化的技术创新点和关键技术

4.1 主要创新点

1)PDS阀的结构,特别是阀体内腔、阀球与阀座的密封系统和低泄漏填料结构等。

2)阀球与阀座的硬化处理和硬化处理后的高精度磨削。

3)阀座区域的防粉料处理。

4)满足PDS阀高频开关(平均2min动作一次)的配套执行机构及附件的选择。

4.2 关键技术

1)PDS阀结构的优化设计。

2)PDS阀的球体和阀座的涂层的基础研究和试验。

3)PDS阀阀球和阀座的耐冲刷和耐磨损设计,硬质合金耐磨材料和硬化工艺技术研究。

4)超细自聚粉料工况下阀座部件防粉料结构设计。

5)PDS阀的密封填料的防泄漏设计,在高频工况下选用低逸散填料+碟簧动载补偿。

4.3 关键部件的结构特点

1)阀体:采用主副体式结构,锻造形式。其材料和壁厚参考ASME B16.34标准的压力-温度额定值设计,最小壁厚满足ASME B16.34标准要求,同时经过CAE软件对温度和介质压力负载的仿真分析,使零件的应力和变形量满足阀门所需的承载能力。

2)球芯球体直径根据阀门设计手册校核公式进行仿真分析,并通过CAE有限元模拟分析验证球芯整体强度及应力分布情况。球芯采用上下轴柄定位固定球结构,通过定位板保证其装配后处于准确地配合位置。定位固定式结构提高了球芯定位精度和轴承耐磨性,降低阀门力矩,保证阀门在高频动作下的使用寿命。

3)阀杆进行表面硬化和光整处理,提高耐磨性,降低摩擦系数,并且阀杆采用整体式防飞出结构,在内压条件下拆卸执行机构时阀杆不飞出,保证了安全性。阀杆采用高强度不锈钢材料和较大设计安全系数,阀杆承载能力强,避免发生扭曲和断裂[6]。

4)阀座采用双阀座360°旋转研配,提高阀座与球芯配合精度,不再分A、B面,完全达到阀座互换的性能。

5)高频耐磨球阀锻件锻造时,为了保证质量要求和ASME标准检验要求,避免浇注后夹渣及气孔不易上浮,减少产生缩松、夹渣、气孔等缺陷,合理优化锻造工艺,严格控制型砂、熔炼浇注及热处理等工艺参数,制定气孔、掉砂、夹渣及粘砂缺陷的预防和补焊措施。

4.4 主要成果

1)阀体采用锻造结构:锻造阀体具有更好的强度,保证阀门在高频率、快速开关动作下,避免阀门本身形变影响、管道应力变化影响、温度影响及震动影响等因素,从而影响阀门的密封等级及使用寿命。

2)阀体的内腔采用镜面级抛光加工工艺,确保阀内腔不留任何死区,避免聚烯烃粉料的自聚。

3)刮刀型阀座设计,使阀门在开关时将大部分的聚烯烃粉料从阀球表面清除掉,避免带入缝隙自聚,引起卡涩,并降低阀座及球体磨损和拉伤。

4)阀座区域防粉料、防堵结构设计,有效阻挡颗粒介质进入间隙腔,造成介质囤积,确保阀座轴向微量移动扭矩的恒定性,延长PDS阀的使用寿命。

5)球体和阀座采用专用耐磨合金,具有优良的耐磨、抗粘结、抗氧化和导热导电特性,并进行高精度磨削,避免在高频开关过程中球与座之间的粘接现象。

6)双向阀座密封结构,可实现阀门双向高密封性能,保证阀门泄漏等级达到ANSI VI (TSO)要求。

7)内固定支承板结构,提高阀的定位精度,保证阀杆在高频动作下严格对中性,阀力矩保持长时间使用后无明显增加。

8)全金属耐磨轴承结构,提高轴承耐磨性及降低转动面之间的摩擦系数,有效地减小了摩擦阻力,从而降低阀门的操作扭矩。

9)阀杆加粗加厚设计,填料部位表面进行硬化和光整处理,提高耐磨性及降低摩擦系数及磨损速度。

10)动载补偿填料密封结构,对填料提供动载补偿磨损量,填料密封长期满足TA-Luft低逸散泄漏要求,防止工艺介质外泄漏。

11)气动执行机构选择:由于阀门开关动作频繁,属于高频阀,因而对气缸的稳定性要求苛刻,采用对称双拨叉式气缸或扇形缸,从而保证阀门的动作时间和动作频率及使用寿命。

12)阀门附件:电磁阀ASCO或NORGREN、限位开关TOPWORX或WESTLOCK、过滤减压阀SMC或NORGREN、气控阀SMC或NORGREN、仪表管阀件Swagelok或Parker,以确保PDS高频耐磨球阀的稳定可靠运行。

5 PDS阀国产化的应用

本公司于2021年1月已陆续使用4台国产PDS阀(10"、8"、4"、3"),目前运行情况良好,无内漏和外漏现象发生,后续将继续观察试验。

随着国内阀门制造和加工技术不断创新和完善,与国外阀门制造技术的差距逐渐缩小,目前已具备PDS阀的国产化设计和研发能力及制造加工技术。PDS阀国产化与国外产品相比,货期短,价格便宜,服务及时,不受国际局势的影响。PDS阀国产化是在充分分析国外产品技术的基础上进行局部创新,并形成自主知识产权。因此,技术上有很强的竞争优势。

PDS阀国产化的工业应用,不仅可以摆脱对国外产品的依赖,大量缩短阀门的供货时间,并且会推动阀门制造业及相关产业的技术及工艺提升,对聚烯烃装置的安全长期平稳运行及社会效益影响深远。

6 结论

聚烯烃装置PDS的国产化改造还有许多需要注意和改进的地方,只有认真研究工艺流程和工况,选用合理的设计,才能达到预计的效果和目的。笔者结合本单位过去几年多个项目中积累的使用经验,对聚烯烃装置PDS阀国产化的技术等各个方面进行了简要论述和分析,希望通过本文的相关阐述,能给聚烯烃装置的仪表工程师及维护人员提供参考,通过大家的努力,使聚烯烃装置能更好地长周期稳定运行。