一种余热利用到燃烧炉装置方案

林桓名

摘 要:本文设计了一种余热利用到燃烧炉装置方案,在现有节能改造基础的技术方案上优化现有过程中的不足,提高炉体中燃料燃烧效率,降低炉体中的能源消耗,降低成本。

關键词:节能;炉体燃烧效率;余热利用

1 前 言

建筑陶瓷行业是我国一个传统产业,由于“耗能高/排放高”而被列为“两高”限制行业。窑炉烧成、坯体干燥和喷雾造粒三个环节是陶瓷生产消耗大量热能的过程,生产过程中窑炉需使用天然气等能源燃烧供热,有一大部分的热量可以被利用在坯体干燥、淋釉干燥中,而一部分量的则在生产中随着烟气一起排放被浪费掉。随着能源紧缺及燃料价格的上涨,各个陶瓷企业的燃料成本随之上升,以燃煤来计算,仅燃料成本这一项约占整个生产成本的1/4~1/3,若以天然气计算,则是燃煤成本的1.3-1.5倍。

窑炉由于是陶瓷高温烧成过程的设备,烧成贯穿了预热带、烧成带、急冷带、缓冷带、冷却带、强冷带过程,窑内温度在各个区段间有不同要求。合理的调节、保障窑内压力窑炉各段温度、压力,在烧成燃耗得到最佳表现,各热段区产品质量保证前提下,利用好热交换区余热:如急冷至缓冷后的余热、强冷区余热回收到燃炉中,提高燃料效率进一步降低能耗。

2 余热利用现状

为了落实国家节能减碳政策,实现节能减排目标,降低生产成本,各个陶瓷企业根据自身企业生产特点,对设备进行节能挖潜改造,主要应用集中在将余热用于预热区干燥坯体方面、脱硫塔排烟以及余热加热热水供生活使用等。这样的模式存在以下缺陷:(1)余热烟气中含水含硫会对干燥过程有影响,对成品影响,造成设备腐蚀(2)尾冷热气因温度低余热利用得不到充分,若处理措施不到位排空后对空气环境产生污染;(3)强抽风转换烟气,热损失严重。在企业生产现有节能改造利用余热的工艺过程中,还有相当一部分余热未能得到充分利用.如辊道窑窑尾快冷区炉内热气温度一般为200-300℃,余热通常被浪费掉未能有效地加以利用,而在热风炉和干燥器煤气燃烧的过程中,都需要热风进行增氧助燃[1]。因此,余热利用仍有挖潜的空间。

得益于在陶瓷产区藤县基地工作的机会方便深入各企业车间了解陶瓷生产环节、工艺布局结构及窑炉余热利用的情况,能感受到政府层面对企业在技术改造上特别是余热利用方面的殷切期望。因此,将窑炉中燃烧后产生的热量进行回收再利用,如何有效节约能耗减低成本提高经济效益值得研究。鉴于此,本文设计一种余热利用到燃烧炉装置方案,目的是为了吸取现有节能改造基础的技术方案上,优化现有过程中的不足,探索一种新的节能方案,从源头上提高炉体中燃料燃烧效率,降低炉体中的能源消耗,降低成本。

3 基本结构

3.1结构形式

本方案装置由:炉体、第一连接管、第二连接管、出风管、第一环形进风管、第二环形进风管、风机、第一控制阀、空气进风管、窑炉余热进风管、第二控制阀、第三控制阀、第四控制阀、第一加强、支撑柱、第二加强筋等组成。

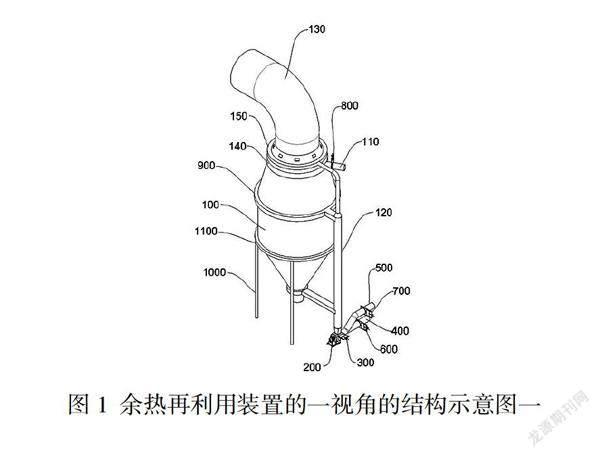

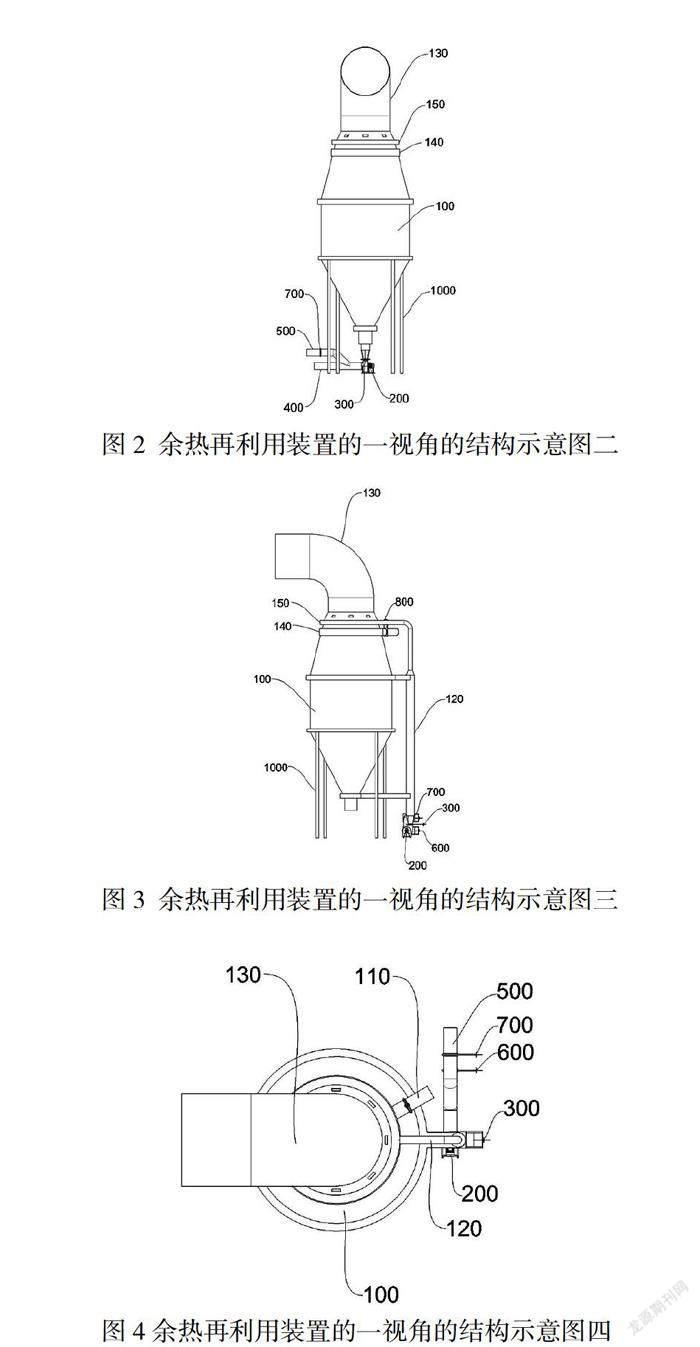

以图1、图2、图3、图4分别为本装置结构示意图。

主要元件符号说明:

100-炉体;110-第一连接管;120-第二连接管;130-出风管;140-第一环形进风管;150-第二环形进风管;200-风机;300-第一控制阀;400-空气进风管;500-窑炉余热进风管;600-第二控制阀;700-第三控制阀;800-第四控制阀;900-第一加强筋;1000-支撑柱;1100-第二加强筋。

在本方案实施例中所述的炉体指使用水煤浆为燃料的锅炉,炉体的外壁设有第一环形进风管;第一环形进风管的出气口与炉体连通,第一环形进风管的进气口与第一连接管连通。炉体的外壁设有第二环形进风管;第二环形进风管的出气口与所述炉体连通,第二环形进风管的进气口与第二连接管连通。第一连接管和窑炉余热进风管上分别设有气体流量传感器。第一连接管的外壁和所述第二连接管的外壁分别套设有保温层,第二连接管通过第一加强筋与所述炉体连接。炉体的周向设有至少三个支撑柱,任意两相邻的两个所述支撑柱之间的间距相等;每一个支撑柱的轴线与炉体轴线平行且以空间平行状态保持稳定,沿所述炉体的外壁周围设有第二加强筋,每一个所述支撑柱靠近所述炉体的一端分别与所述第二加强筋连接。所述炉体的底部设有连接杆,连接杆远离炉体的一端与所述第二连接管的外壁连接。

3.2构造连接

在方案中设定窑炉的烟气出口与换热器的烟气进口连通,换热器的空气出口与第一连接管连通,同时该换热器的空气出口处安装温度传感器;第二连接管的进气端设有第一控制阀,第二连接管的进气端分别与风机的出风口、空气进风管和窑炉余热进风管连通;空气进风管上设有第二控制阀,窑炉余热进风管上设有第三控制阀,第一连接管上设有第四控制阀;当换热器的空气出口的温度不小于预设温度值时,第一控制阀、第二控制阀和第四控制阀均为打开状态,第三控制阀为关闭状态;当换热器的空气出口的温度小于预设温度值时,第四控制阀为关闭状态,第一控制阀、第二控制阀第三控制阀均为打开状态。预设温度值的范围根据窑炉各段的余温而设定。

4 工作原理

不同温度气体的能量交换作用,需用到换热器进行热交换,以使热量从热流体传递到冷流体,通过往燃料增加风量、热量及氧气量参与燃烧以满足规定的工艺要求。窑炉的烟气出口与所述换热器的烟气进口连通,以使得窑炉中燃料燃烧后产生的高温烟气流经换热器。

换热器的空气出口与所述第一连接管连通,以使得流经换热器的空气将流经换热器的高温烟气中的热量导出,实现对高温烟气中热量的再利用以降低能源消耗。其中,在换热器的空气出口处安装温度传感器进行对出口的温度进行实时监测。

第二连接管120的进气端设有第一控制阀300,以通过第一控制阀300调节第二连接管120与炉体100的连通或关闭。

同时,将所述第二连接管120的进气端分别与所述风机200的出风口、空气进风管400和窑炉余热进风管500连通。

具体的,当炉体100中的风量不足时,通过打开第一控制阀300,同时启动风机200,并通过风机200向炉体100中鼓风,以提高炉体100中的风量及氧气的含量,从而提高炉体100中燃料的燃烧效率。其中,在所述空气进风管400上设有第二控制阀600,以通过第二控制阀600控制空气进风管400的开启或关闭。

当第二控制阀600打开时,此时,外部的空气可依次经过空气进风管400和第二连接管120进入至炉体100中。另外,当第二控制阀600关闭时,此时,外部的空气无法通过空气进风管400和第二连接管120进入至炉体100中。

另外,窑炉余热进风管500上设有第三控制阀700,以通过第三控制阀700控制窑炉余热进风管500的开启或关闭。

具体的,当第三控制阀700打开时,此时,通过流经换热器空气管道的空氣将窑炉中燃料燃烧产生的烟气的热量导出,并可依次通过窑炉余热进风管500和第二连接管120进入到炉体100中,并为炉体100提供热量,以降低炉体100中的能源消耗,节约成本。

当第三控制阀700关闭时,此时,流经换热器的空气无法通过窑炉余热进风管500和第二连接管120进入至炉体100中。

同时,第一连接管110上设有第四控制阀800,以通过第四控制阀800控制第一连接管110与炉体100的连通或关闭。

具体的,当换热器的空气出口的温度不小于预设温度值时,第一控制阀300、第二控制阀600和第四控制阀800均为打开状态,第三控制阀700为关闭状态。此时,窑炉烟气经换热器换热后的洁净热空气通过第一连接管110进入至炉体100中,以对炉体100进行供热,以降低炉体100中的燃料的消耗,减少废气的排放,达到节能环保降低生产成本。

另外,通过将第一控制阀300打开,以使得当炉体100中的风量不足时,可通过启动风机200,以向炉体100中补充风量,以提高炉体100中的氧气含量,以提高炉体100中燃料充分燃烧,并为炉体100进行供热。

当所述换热器的空气出口的温度小于预设温度值时,所述第四控制阀800为关闭状态,所述第一控制阀300、所述第二控制阀600和所述第三控制阀700均为打开状态。此时,窑炉烟气经换热器换热后的洁净热空气通过窑炉余热进风管500进入至炉体100中,以对炉体100进行供热,以降低炉体100中的燃料的消耗,降低生产成本。

同时,还可通过将风机200开启,以向炉体100中补充风量,以提高炉体100中的氧气含量,以提高炉体100中燃料充分燃烧,使窑炉余热空气与外部空气共同参与炉体100中燃料的燃烧供热。

5 结 语

从装置方案的利用看,本方案在窑炉余热利用方面与以往的做法有所不同:可以单独控制仅用空气助燃或利用余热参与共同助燃,减少燃料的投入;可根据预设温度对余热烟气进行控制使余热转换后进入炉体参与燃烧,充分利用余热能源热量,由干空气的热能催化促进原有燃料的效能;窑炉烟气中仍未完全燃烧气体参与了二次燃烧的过程,减少污染物排放量,且气体更为干净,基本上可达到低污染排放的目标。

陶瓷行业生产是一个庞大的工业生产过程,其中的节能过程也是一个综合性学科,相信通过节能技术方案的优化、新型节能技术设备研发、改善窑炉有关结构等技术革新,是可以实现节能降碳目标为经济发展发挥作用的。本文所提出的方案,还需要在理论上及技术方案中不断论证与优化,一些具体不足之处还需进一步在实践过程中探索,期待为企业单位产品能耗达到先进水平,推动陶瓷行业产业转型升级,达到清洁生产、低碳生产方式的转变,为降低“两高”贡献作用。

参考文献

[1]林金宏,陶瓷窑炉节能新技术应用及改造[J],佛山陶瓷,2017( 0 8):38-39.