软岩巷道底板破坏特征及控制研究

张 杰 ,高守世 ,李 通 ,黄小平 ,杨 涛 ,王张辉 ,何义峰 ,韩金博

(1.西安科技大学 能源学院, 陕西 西安 710054;2.教育部西部矿井开采及灾害防治重点实验室, 陕西 西安 710054;3.中煤西安设计工程有限责任公司, 陕西 西安 710054)

0 引 言

随着煤矿进入深部开采,软岩巷道底鼓问题尤为突出,剧烈的底鼓导致整个巷道失稳,对矿井安全和高效生产造成极大危害。因此,开展软岩巷道底鼓的破坏特征及控制研究具有极为重要的意义。国内众多学者从底鼓形成的机理、控制技术及影响因素等众多方面进行了深入的研究,康红普等[1-2]众多学者对深部巷道底鼓机理进行深入的研究,根据巷道所处的地质条件、底板围岩物理力学性质和应力状态的不同形式及底板岩层鼓入巷道的形式,将底鼓分为挤压流动型底鼓、挠曲褶皱型底鼓、剪切错动型底鼓和遇水膨胀型底鼓4 种形式。何满潮等[3]提出深部软岩大变形设计方法和控制技术,研究了以恒阻大变形锚杆为主体的深部软岩大变形控制新材料。吴建星等[4]提出了底板预应力全长锚固注浆锚索支护技术。刘旭锋等[5]使用新型CDKS 快凝注浆材料治理底鼓。刘泉声等[6]提出了采用混凝土反拱地坪、深浅孔注浆、高预应力组合锚索支护技术。刘庆利等[7]提出了反底拱+底角锚杆耦合技术。常聚才等[8]提出超挖锚注回填技术。曹志安等[9]在顺和煤矿使用深孔注浆加固底板的方法,有效控制了巷道底鼓问题。江东海等[10]通过现场观测及数值模拟分析复杂节理巷道非对称底鼓机制。张后全等[11]对于构造复杂区膨胀软岩水仓提出锚注+全断面钢筋混凝土砌碹支护方案。谢卫红等[15]通过研究底板稳定性在控制空间的分区,力在控制空间的运动路径以及垂直力振动触发机制对底板稳定性的影响,建立了失稳的判别条件。张官禹等[16]根据弱胶结软岩巷道底鼓成因提出了锚梁+锚杆+网喷+浇筑混凝土的联合支护技术。侯超炯等[17]提出加固软弱围岩帮部及底角控制底鼓的方法。王卫军等[18-20]通过数值计算,模拟两帮煤体强度对底鼓的影响,提出加固两帮控制底鼓的设想。

针对软岩巷道底板变形破坏机理,以贯屯煤矿50213 工作面回风巷为例,通过压杆理论和相似模拟,分析了不同应力条件下底板的变形失稳规律。并提出了对应的支护方案,监测结果表明该方案能有效解决底板的变形破坏问题,达到良好的支护效果。

1 软岩巷道底板

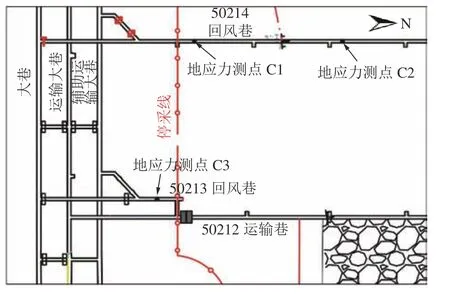

贯屯煤矿50213 工作面平均埋深为204 m,煤层平均厚度为2.12 m,倾角为0°~4°,其南侧为辅助运输大巷,东侧为50212 采空区,西侧为50214 工作面,北侧为采区边界,该工作面回风巷属半煤岩巷,沿煤层顶板破底掘进,设计总长度为1 400 m。50213 工作面采掘布置如图1 所示。

图1 50213 工作面采掘布置Fig.1 50213 working face mining layout plan

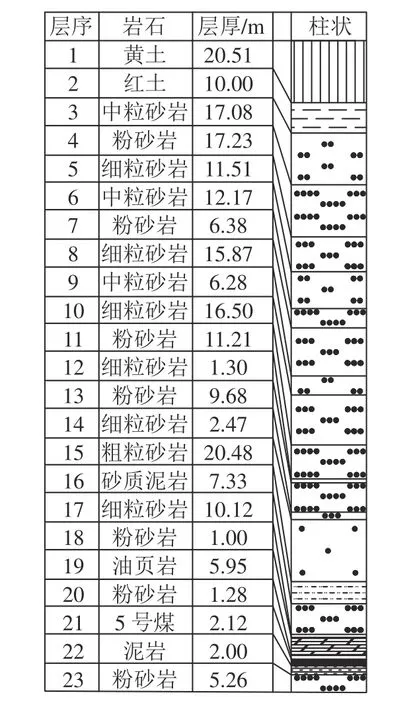

工作面煤岩层柱状如图2 所示,煤层老顶为粉砂岩和油页岩,平均厚度7.0 m,发育较多的水平层理和小型交错层理,浸水或长时间暴露于空气中岩石多沿层理方向离析成薄片。直接顶为1.28 m 粉砂岩,含有较高的黏土矿物和有机质,节理裂隙和滑面等结构面较发育。直接底为泥岩,厚度为2.0 m,干燥状态下单轴抗压强度为19.0 MPa,饱和抗压强度为10.1 MPa,遇水易膨胀,软化系数为0.59。基本底为粉砂岩,干燥状态下单轴抗压强度为34.1 MPa,饱和抗压强度为18.8 MPa。由于直接底为泥岩,遇水易软化,造成巷道维护困难,巷道返修率高的现状,对矿井的采掘接续、运输等重要环节造成重大影响。

图2 煤岩层柱状图Fig.2 Coal and rock layer histogram

2 软岩巷道底板破坏结构分析

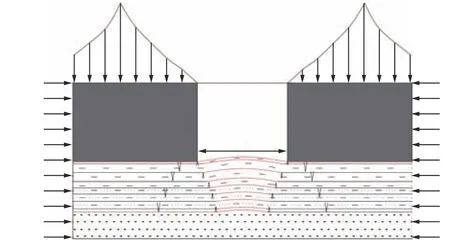

软岩巷道开掘时,围岩受到开采扰动的影响,巷道围岩应力分布发生改变,巷道两帮内围岩出现应力集中。两帮的高应力作用于底板岩层,底板两端岩层内应力急剧升高。由于软岩巷道底板强度极限较小,故底板岩层两端首先发生渐进破坏,即失去垂直向上的承载能力。其次由于底板受二向应力作用且没有进行支护,致使底板岩层强度降低,当两帮水平挤压应力超过临界应力时,巷道底板向临空面弯曲。底板内的应力在巷道底板最薄弱处释放,造成巷道底板体发生大量变形与位移,加之软岩巷道底板多以强度不高的泥岩层为主,底板破坏深度更大,底鼓变得更加剧烈,如图3 所示。

图3 软岩巷道底板结构破坏Fig.3 Failure of floor structure in soft rock roadway

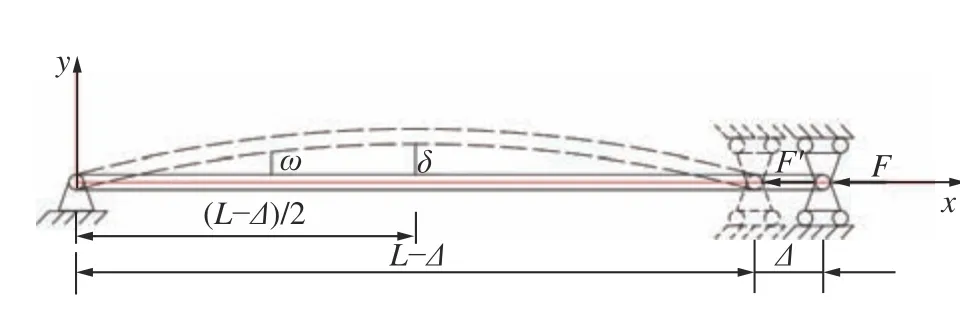

由图3 可知,由于在支承压力作用下巷道底角发生破坏,底板可沿水平方向移动且底角两端可自由转动。故将宽度为L的巷道层状底板看作长度为L、高度为H、宽度为H的两端铰支的压杆。底板可以看成由这些杆件连接而成的板,因此仅研究其中一个杆件就可以近似得知板整体的变化量[14]。当水平应力超过临界应力时,底板向邻空面弯曲,底板水平位移可简化为杆件水平位移Δ,底板最大底鼓量可简化为杆件中点的最大挠度δ。此处假设底板为理想压杆,即认为底板的材料是均匀的,轴线是直线且轴心受压。底板结构力学模型如图4 所示。

图4 底板结构力学模型Fig.4 Mechanical model of floor structure

2.1 临界应力的确定及稳定性判别

利用材料力学中的相当长度法可知,对于各种约束条件的理想压杆,其临界应力的欧拉公式统一形式[12]为:

压杆材料的比例极限小于强度极限,即压杆首先产生失稳破坏,其次发生强度破坏。比例极限σp指材料发生弹性形变时,应力与应变成线性关系时的最大应力值。故压杆失稳的临界应力应满足压杆失稳的条件:

式中:σcr为临界应力,MPa;E为弹性模量,MPa;I为惯性矩,m4;μ为长度因数;L为压杆长度,m;i为惯性半径,m;A为断面面积,m2;λ为压杆柔度,σp为比例极限,MPa;λp为临界柔度。

故式(4)可作为压杆稳定性的判别依据,λp由材料的本身性质决定,当计算材料的挠度λ ≥λp时,压杆将会失稳而产生弯曲变形,即底板会产生底鼓,当λ <λp时,底板不会产生底鼓。此时,可通过式(3)计算出临界应力σcr,当σ >σcr时,岩石材料将发生弹性屈曲,产生弯曲变形,可近似认为软岩巷道底板受两端水平应力的挤压,引起底板岩层挠曲失稳,从而产生底鼓。若减小水平应力,微弯状态可以完全恢复至原直线状态,故这一直线状态为临界状态,即压杆中点的挠度为0。

2.2 底鼓量的确定

由材料力学可知,压杆挠曲线微分方程:

其中:

微分方程式(5)挠度的一般解为:

当x=0时 ,挠度w=0;当x=L-Δ,挠度w=0,将上述边界条件代入式(7)可以得到挠曲线方程:

式中:w为压杆挠度;δ为杆件中点的挠度;Δ为杆件水平位移。

由式(8)可知,要想确定挠曲线方程,必须求解杆件中点的挠度δ,用能量关系及几何关系分别得到了水平载荷F、杆件水平位移Δ与杆件中点的挠度δ的关系[13]。计算过程如下,根据能量关系可知:

由式(9)可求得:

利用几何关系可知:

根据式(10)、式(11)可计算出底板最大底鼓量分别与水平应力及底板水平移近量的关系式,即:

其中:

综上可知,已知水平应力时,可根据式(12)算出底板最大底鼓量,由式(12)可得,巷道最大底鼓量与底板的岩性、巷道的宽度及水平应力的大小有关,其中水平应力大小对巷道底鼓破坏形式、深度及底鼓量的影响明显。随着水平应力的增大,底板岩层挠度也随之增大,即在深井巷道及强构造应力区,更容易发生底鼓。当水平载荷F一定时,底板中部挠度δ随着底板宽度L的增大而增大,进一步阐明了大跨度软岩巷道更容易产生挠曲性底鼓。由式(13)可知,巷道两帮和底板的变形相互影响,底板的水平位移Δ对于软岩巷道底鼓有显著影响,由于巷道受支承压力的影响,两帮容易产生水平变形,进而造成底板的水平变形,最终加剧了底鼓的形成,故对于底鼓的防治,不仅要重视底板的稳定性,还要重视两帮的水平变形量。

2.3 理论计算

为掌握巷道围岩地应力分布的基本规律,选取贯屯煤矿50214 工作面回风巷和50213 工作面回风巷布置3 个测点,采用钻孔套芯应力解除法进行了原岩应力测试,其中大孔深:9.0~10.0 m,孔径ø108 mm,小孔深:30~35 cm,孔径ø38 mm,仰角:20°~30°,方位角:0°,测点具体布置图如图1 所示,综合分析3个测点的数据可知其应力σ=7.7 MPa。

根据贯屯煤矿50213 工作面地质资料可知,底板岩石弹性模量E=4 GPa,σp=13.3 MPa,根据材料力学可知两端铰支压杆的长度因数μ=1,假设底板会发生底鼓,则根据压杆稳定条件,底板压杆柔度 λ >λθ,由欧拉公式可知其临界力:σtr=4.0 Mpa <σp

故假设成立,即在水平应力为4.0 MPa 条件下50213 工作面回风巷底板会发生底鼓。底板水平压杆厚度H=0.19 m,故F=σH2=277.97 kN,惯性矩I=H4/12=1.086×10-7m4,L=4.2 m,根据式(12)可知最大底鼓量δ=0.59 m。

3 相似模拟试验分析

3.1 试验方案设计

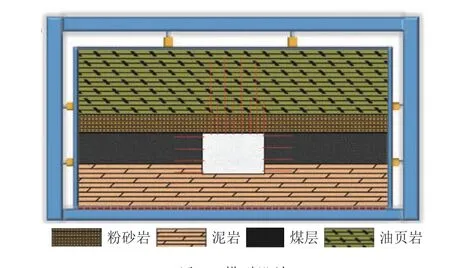

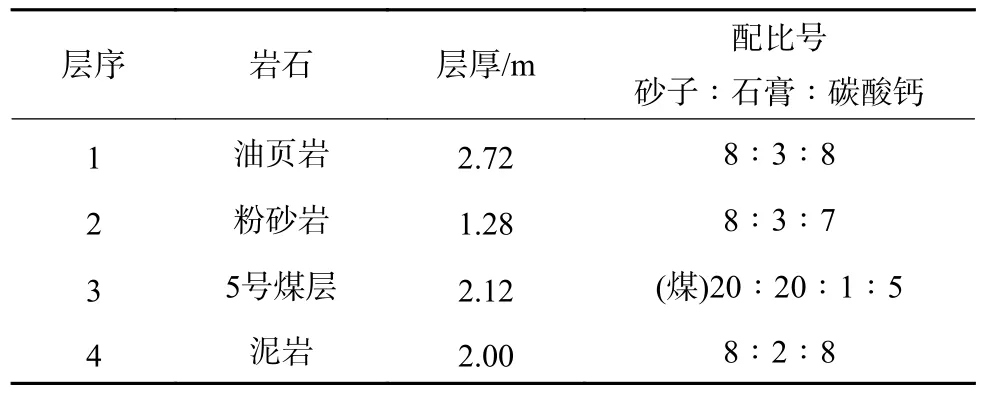

为了模拟50213 工作面回风巷底板变形破坏特点及规律,使用2 100 mm×1 800 mm×400 mm 三维模型架进行加载试验,模拟材料的骨料为河沙,胶结材料为大白粉和石膏,将以上材料与水按一定比例配制而成。分层材料采用云母粉。依据模拟试验相似理论,几何相似常数选取为10,容重相似常数为1.6,强度相似常数以16 为基准,相似材料模型参数及材料配比见表1,模型设计如图5 所示。

图5 模型设计Fig.5 Model drawing

表1 模型参数及材料配比Table 1 Model parameters and material ratio

用直径为2 mm 的铁钎模拟锚杆(索),顶板锚杆长度为240 mm,帮部锚杆长度为220 mm,锚索长度为400 mm,托盘采用厚度为1 mm 硬塑料板。用经纬格度为2 mm×2 mm 的细钢丝网做锚网,顶板每排布置5 根锚杆、4 根锚索,两帮布置8 根锚杆,布置如图5 所示。

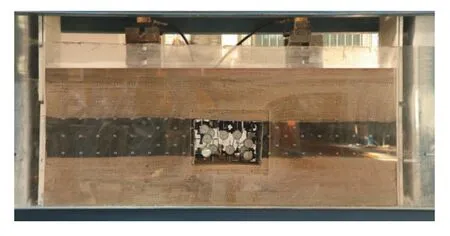

巷道底板布置3 个百分表监测底板变形收敛量,分析巷道底板的移动、变形及破坏规律,模型实照如图6 所示。

图6 模型实照Fig.6 Model real picture

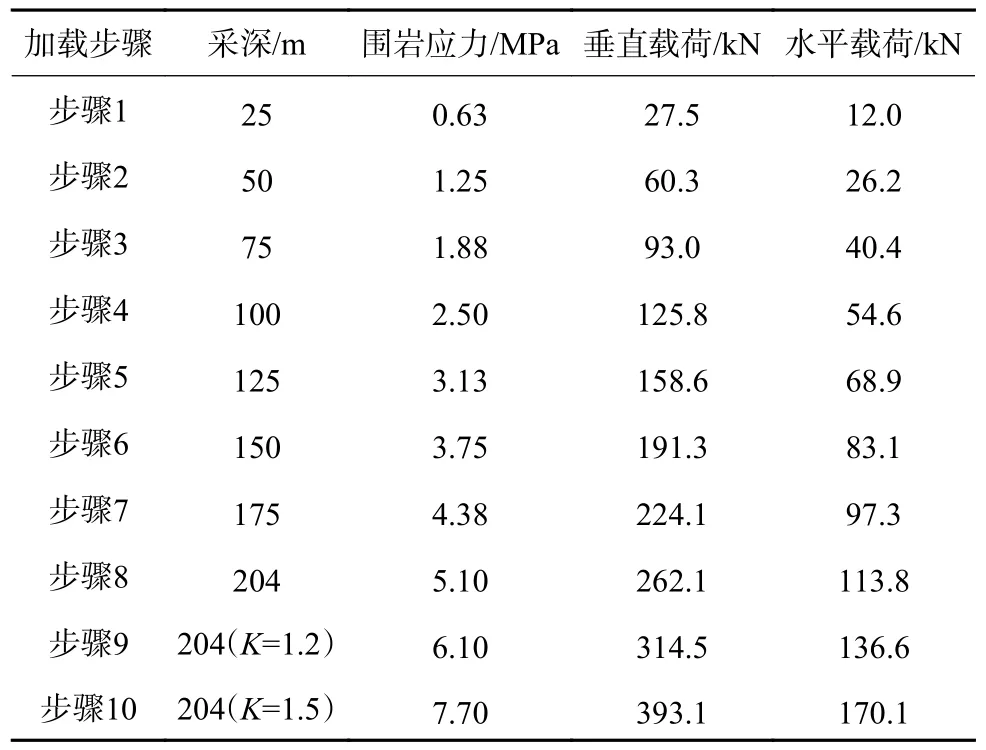

为便于观测巷道围岩裂隙演化过程,试验采用液压油泵从模型顶部及两侧逐级加载,以此模拟开挖不同深度巷道扰动时所受压力,分析巷道围岩破坏特征。试验过程中每次采深增加25 m,试验采深为204 m 时,考虑动压影响,应力集中系数K分布取1、1.2 和1.5。并根据模型面积和原岩应力计算得出模型加载载荷,加载方案见表2。

表2 试验模型逐级加载Table 2 List of stage by stage loading of experimental models

3.2 帮部破坏及裂隙分布规律

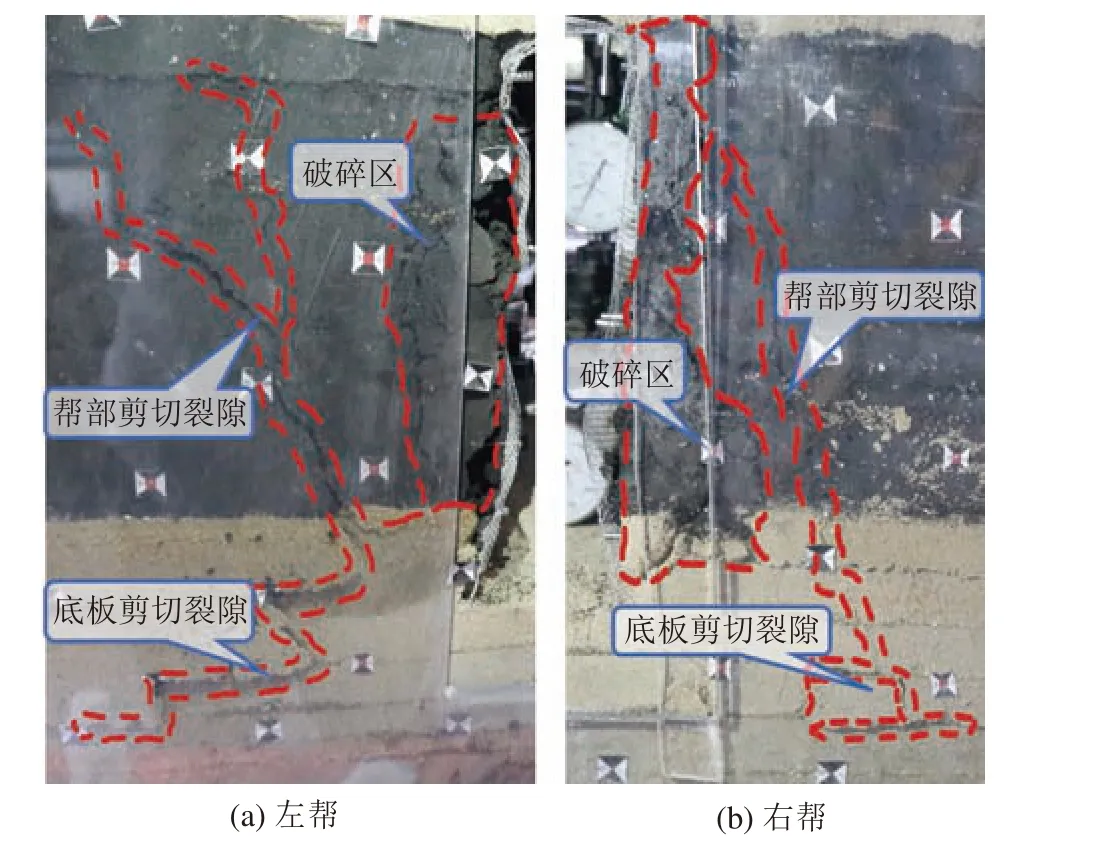

当应力加载至3.13 MPa 时,巷道两侧形成应力集中区,通过两帮传递至底板,在底角处形成剪应力区。由于巷道底板泥岩厚度大、弱胶结、分层薄、层间黏结力差等特点,当超过抗剪强度时,该处产生剪切破坏,底板剪切裂隙距离巷道两帮0.8 m,发育角度约45°左右(裂隙发展方向与水平方向夹角)。即失去垂直向上的承载能力,随着围岩应力的增大,剪切断裂易沿巷帮围岩内部向上发育,最大破坏深度约0.9 m,巷道两帮变形破坏如图7 所示。

图7 巷道帮部变形破坏(σ=7.70 MPa)Fig.7 Deformation and failure of roadway wall(σ=7.70 MPa)

3.3 底板稳定性判别

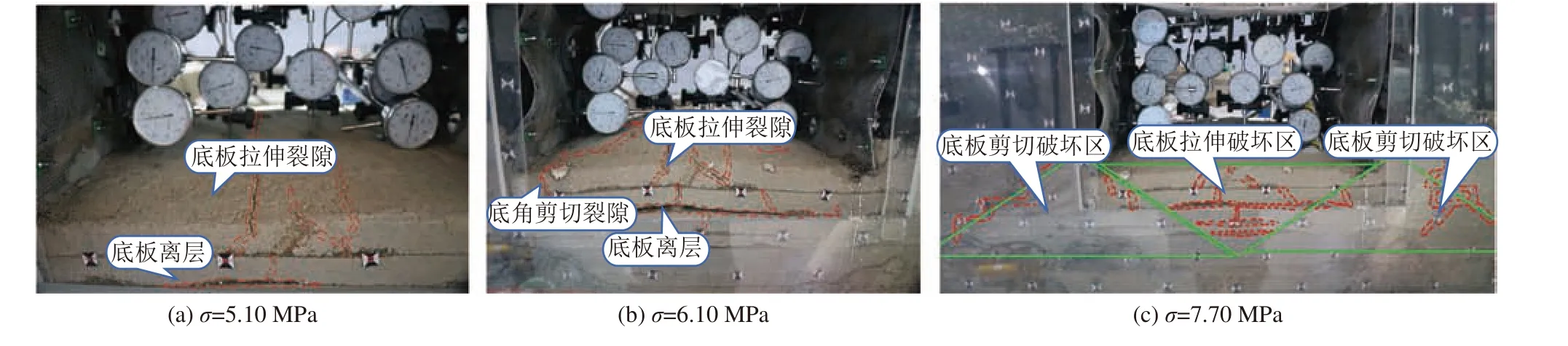

当应力逐渐加载至4.38 MPa 时,底板轴向正应力也随之变大,巷道底板变形特征如图8 所示,底板第一分层和第二分层由原始稳定状态转变为不稳定状态,在水平应力作用下向巷道邻空面弯曲变形,随着变形量的增加,表面底板中部形成最大拉应力,当达到其抗拉强度极限时,该位置产生拉伸裂隙,底板破坏深度为40 cm,第二分层底部产生离层裂隙,最大底鼓量为11.35 cm,故底板失稳的临界应力为4.38 MPa,依据式(3)、式(4)求解得临界应力σcr=4.0 MPa,并结合相似模拟对层状岩体进行分析,其与理论计算的结果基本相符。

图8 巷道底板变形特征(σ=4.38 MPa)Fig.8 Deformation characteristics of roadway floor(σ=4.38 MPa)

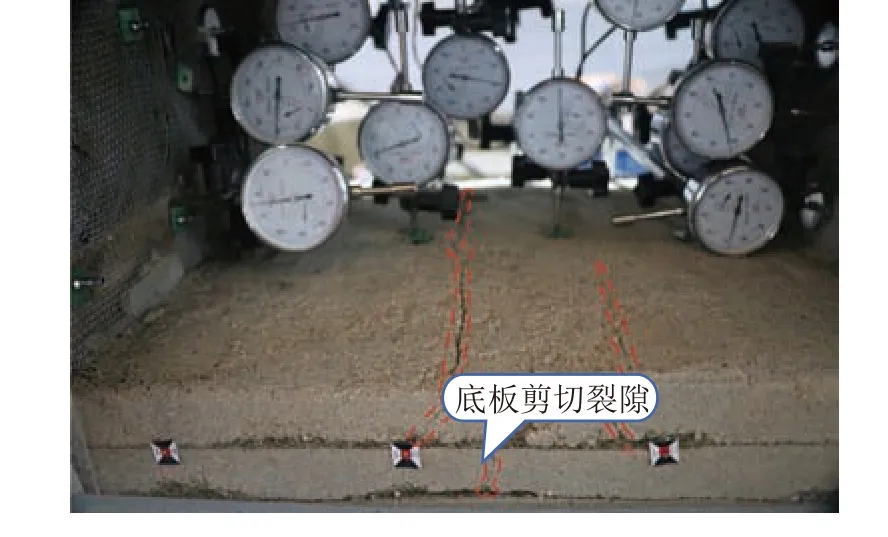

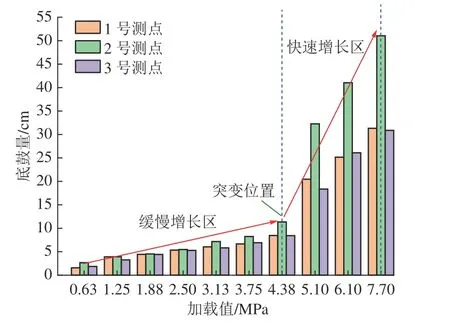

3.4 底板破坏过程及裂隙分布规律

在模型巷道底板从左至右分别布置1、2 和3 号测点,监测底鼓量变化,当加载应力小于4.38 MPa 时,底板变形较小,底鼓量小于11.35 cm,底板中部表面底鼓量约等于两底角的底鼓量。当应力加载大于4.38 MPa 时,底鼓速率快速增加。巷道底鼓量变化情况如图9 所示。

图9 巷道底鼓量变化情况Fig.9 Change of floor heave of roadway

当应力加载至5.10 MPa 时,中部底鼓量为32.26 cm,两底角底鼓量平均为19.15 cm,底板中部底鼓量明显大于两底角的底鼓量,第二分层底部离层裂隙宽度增大,如图10a 所示,其主要原因是在压、拉、剪应力耦合作用下,由于第二分层的最大挠度大于下分层的最大挠度所导致的。

图10 巷道底板变形破坏演变过程Fig.10 Evolution process of deformation and failure of roadway floor

当应力加载至6.10 MPa 时,由于底板在整体挠曲变形过程中,巷道底角处受煤壁限制,易出现应力集中现象,形成纵向剪切裂隙,如图10b 所示。

当应力加载至7.70 MPa 时,底板垂向1.2 m 范围内的岩层出现不同程度的向上变形,浅部岩层破裂严重,纵向裂隙与水平离层裂隙相互贯通,中部岩层离层现象更加明显,拉伸裂隙继续向深部延生,破裂范围进一步扩大,如图10c 所示。此时巷道底板表面底鼓量达到最大,最大底鼓量为0.51 m,依据式(12)求解得底鼓量为δ=0.59 m,其与理论计算结果基本一致。

4 工程应用

根据理论分析与相似模拟试验研究,50213 工作面回风巷底鼓主要是由于底板围岩力学性质及应力的集中所造成。采用锚杆与混凝土支护底板,锚杆使直接底与基本底组合为整体,使其共同承载、协同变形以抵抗集中应力对围岩的破坏,提高混凝土结构与围岩的承载能力,共同阻止底板的变形,达到防治底鼓的目的。底板除了打垂直锚杆,还应在底角处打倾斜锚杆。倾斜锚杆加固控制机理具体表现在以下3 个方面:

1)倾斜锚杆可将巷道两底角稳定的基本底作为锚固点和支护结构的基础,强化两底角岩层的承载结构。提高底板岩层整体性,增强底板抗弯刚度,弱化分层效应。

2)当底角锚杆长度为2.4 m,水平夹角为45°布置时,锚固端全部位于稳定的岩层内,通过倾斜锚杆产生的水平分力可平衡水平地应力对底板岩层的破坏作用,减小巷道底角处产生较大的剪应力。

3)同时可抑制底角裂隙的延展。

4.1 支护参数设计

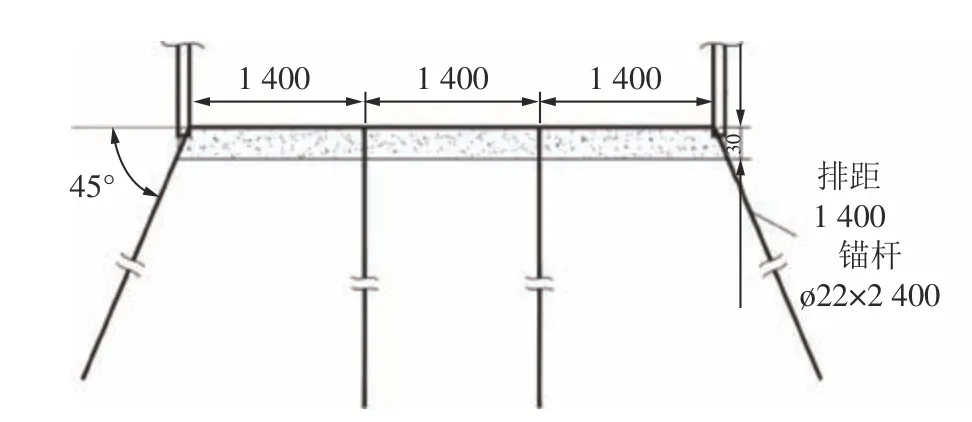

采用锚杆-混凝土组合结构治理底鼓,底板采用C20 混凝土材料,混凝土厚度为0.3 m,同时根据混凝土厚度和底板塑性破坏深度(相似模拟结果为1.2 m),综合确定底板锚杆长度为2.4 m,施加预紧力不小于80 kN,其支护断面图如图11 所示。

图11 底板锚杆-混凝土支护断面图Fig.11 Floor bolt - concrete support section

4.2 现场应用分析

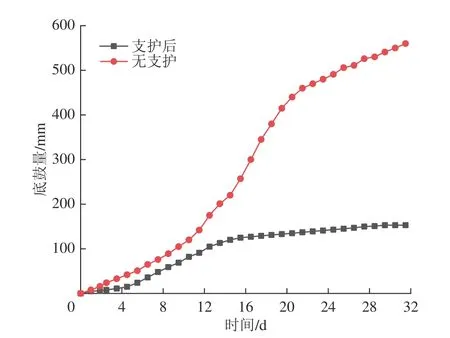

为验证支护参数设计的合理性,在回风巷内选取一段长100 m 的巷道作为试验段,并进行为期32 d的巷道底板表面位移监测,并对比支护前后底鼓量变化情况。

底鼓量监测如图12 所示,在支护后的5 d 内,通过监测发现底板收敛速率较慢,最大达3.0 mm/d,在5~16 d 内,变形速率明显加快,均在10.1 mm/d 左右。随着时间的延长其收敛速率明显降低,16 d 后,底鼓平均速率小于1.7 mm/d,最大底鼓量为140~153 mm,较未支护时减少了73%,说明采用锚杆-混凝土结构控制底鼓的方案是成功的,取得的研究成果值得进一步使用和推广。

图12 底鼓量监测Fig.12 Floor heave monitoring

5 结 论

1)研究分析了软岩巷道底鼓机理为:对于胶结程度较低的层状软岩巷道底板,其抗弯刚度小,巷道开掘后,受支承压力及开采扰动的影响,软岩巷道两底角发生渐进破坏,当两帮水平挤压应力超过临界应力时,巷道底板向临空面鼓起。

2)相似模拟研究表明:当加载应力大于4.38 MPa时,底鼓速率快速增加,底板中部底鼓量明显大于两底角的底鼓量,底板垂向1.2 m 范围内的岩层出现不同程度的向上变形,浅部岩层破裂严重,纵向裂隙与水平离层裂隙相互贯通,中部岩层离层现象明显。当加载应力为7.70 MPa 时,巷道底板表面底鼓量达到最大,最大底鼓量为0.51 m。依据公式求解得实际底鼓量为δ=0.59 m,这与相似模拟结果基本一致。

3)结合理论分析与相似模拟,通过采用锚杆-混凝土组合结构治理底鼓的对策,底板控制效果较好,最大底鼓量较未支护时减小了73%,同时验证了支护参数设计的合理性。