大采高工作面支架刚度对煤壁稳定性的影响效应研究

韩宇峰 ,王兆会 ,唐岳松

(1.辽宁工程技术大学 土木工程学院, 辽宁 阜新 123000;2.中国矿业大学(北京) 能源与矿业学院, 北京 100083)

0 引 言

我国厚煤层资源储量丰富,大采高开采技术作为厚煤层开采的技术首选,在我国各大矿区得到广泛应用,极大提高了工作面生产能力。同时,由于一次开采高度成倍增加,采动影响强度升高,煤壁揭露后,稳定性急剧降低,造成煤壁破坏现象在大采高工作面频繁发生,重则造成工作人员伤亡,轻则影响工作面高效生产,严重制约大采高工作面生产潜能的进一步释放。

为改善高强度开采工作面煤壁稳定性,完全释放大采高工作面的生产潜能,我国学者针对煤壁片帮的原因、影响因素及加固方法进行了大量研究。文献[1-2]提出煤壁剪切破坏和拉裂破坏2 种形式,认为通过缓解煤壁压力(综放开采、提高支架阻力)、改变煤体性质(煤层注水)、加快工作面推进速度和降低割煤高度可有效控制上述2 种煤壁破坏形式;文献[3]将煤壁失稳简化为压杆稳定问题,较好解释了煤壁中上部容易破坏的原因,指出大采高采场存在半煤壁和全煤壁片帮2 种形式,护帮板可有效防止片帮现象的发生;文献[4]对软煤综放面煤壁破坏范围、深度、高度和发生时间等特征进行了实测,认为顶板来压是造成煤壁失稳的主要原因,得到煤壁保持自身稳定的临界高度并提出木锚杆煤壁支护方法;文献[5]通过实测确定“三软”工作面煤壁失稳以上半部“楔形体”滑落形式为主,建立煤块“楔形”滑动力学模型,得到煤壁稳定性影响因素,通过对各影响因素的敏感性分析确定了煤壁稳定性控制原则;文献[6]利用滑移线理论探讨了大采高采场煤壁失稳的力学过程,得到受节理切割的中、硬煤层及软煤受采动影响后,破坏滑移面同推进方位之间的关系;文献[7-8]利用极限分析定理对文献[1]提出的2 种煤壁破坏形式的发生条件进行了解析,得到煤壁极限承载能力、破坏深度及破坏起裂角的确定方法;文献[9-10]提出通过支架同时控制顶板和煤壁的思想,在保证顶板和煤壁稳定的前提下得到支架阻力的确定方法;文献[11-15]通过实测发现煤壁首先经过一个横向大变形过程,然后破坏并脱落。根据煤壁大变形破坏特征,提出采用棕绳注浆柔性支护技术加固煤壁的思想,在多个矿区得到成功应用并取得可观的经济效益。

以往研究成果为大采高工作面煤壁稳定性控制提供了良好指导,大采高工作面煤壁稳定性控制效果显著。但是,当前常用的煤壁加固方法普遍增加工作面生产工序,降低生产效率。笔者延续文献[9-10]的学术思想,重点分析支架刚度对煤壁稳定性的影响,以期通过支架选型,实现对大采高工作面煤壁破坏现象的有效控制。

1 大采高工作面煤壁破坏特征

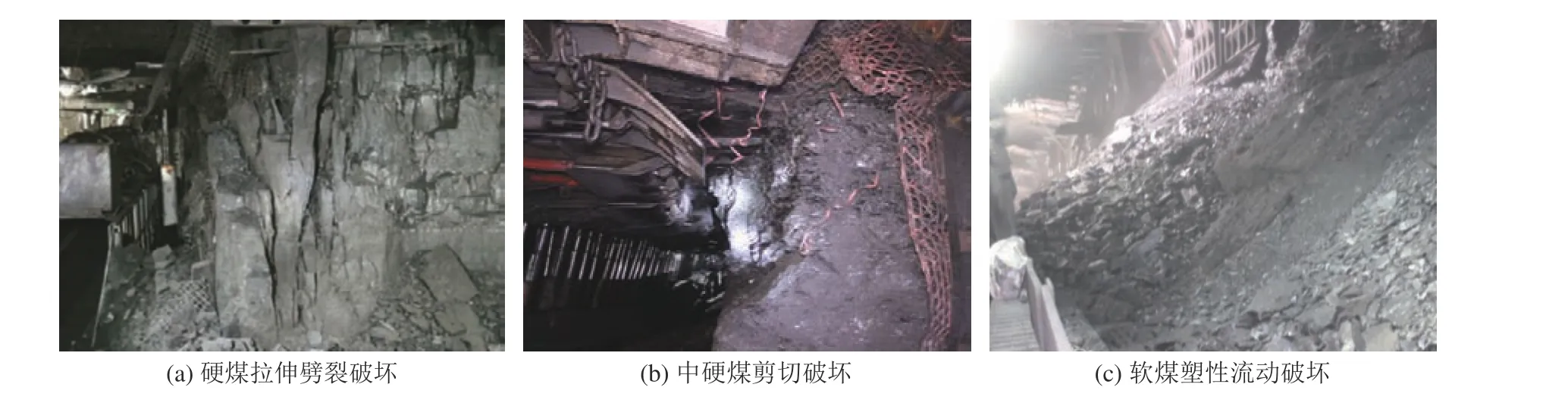

大采高开采技术在我国应用范围极广,不同矿区的大采高工作面赋存条件差异巨大,但回采过程中,该类工作面通常会遭遇不同程度的煤壁破坏现象,如图1 所示。

图1 煤壁破坏现象Fig.1 Failure modes of the longwall face

图1a 为神东上湾煤矿12401 大采高工作面煤壁破坏形态,该工作面埋深200~300 m,割煤高度8.8 m。浅埋条件下,采动引起的支承压力峰值小,工作面前方煤体破坏程度低,煤壁揭露后仍具有较高的强度。顶板来压造成的动载冲击作用下,煤壁发生动力破坏,破坏煤体发生抛射现象,且伴有清脆声响,煤壁中纵向裂隙发育,煤壁破坏以劈裂拉伸形式为主。图1b 为河南九里山煤矿14141 大采高工作面煤壁破坏形态,该工作面埋深400~500 m,割煤高度4.2 m。埋深增加后,采动应力集中程度升高,工作面前方煤体破坏程度同样升高。煤壁揭露后,其承载能力较低,在顶板压力作用下,煤壁发生剪切破坏,破坏煤体沿剪切错动面滑落至底板,破坏面与煤壁之间的夹角接近45°+φ/2,其中φ为煤体内摩擦角,煤壁该类剪切破坏现象在大采高工作面最为常见。图1c 为中煤新集口孜东煤矿121304 大采高工作面煤壁破坏形态,该工作面埋深达到1 000 m,割煤高度5.4 m。高地应力条件下,工作面前方煤体发生大范围塑性流动,煤体破坏程度高,煤壁揭露后,基本丧失承载能力,无侧向约束条件下,煤壁发生大范围垮塌现象,煤体破坏块度小,流动性好,容易埋没工作面设备。

根据上述不同开采条件下的煤壁破坏特征可以推断,由于工作面揭露煤体强度的不同,煤壁破坏形式可分为以下3 类:硬煤拉伸劈裂式、中硬煤剪切破坏式、软煤塑性流动式。

2 高帮煤壁破坏条件

煤层采出后,工作面顶板载荷由煤壁和支架共同承担,当顶板作用于煤壁上的压力达到煤壁极限承载能力时,煤壁发生破坏,因此,分析煤壁稳定性,首先需要确定煤壁极限承载能力。根据极限平衡条件可得煤壁极限承载能力由式(1)确定[7]:

式中:p为煤壁极限承载能力,MPa;C为煤体黏聚力,MPa;γ为煤体容重,kN/m3;β为破坏面同竖直方向的夹角,(°);f为顶板同煤层接触面的摩擦因数;h为片落煤块高度,m;N为护帮板作用力,MN。

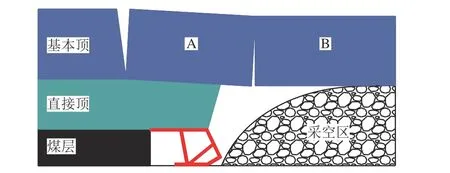

大采高工作面围岩系统如图2 所示,由于采高增大,受扰动岩层范围增加,作用于煤壁和支架上的顶板压力增大,煤壁稳定性降低。将煤壁稳定性性系数定义为煤壁极限承载能力与作用在煤壁上的顶板载荷之差同顶板载荷之比:

图2 大采高采场围岩系统Fig.2 Surrounding rock of longwall face with large height

式中:k为煤壁稳定性系数;q为顶板实际作用于煤层之上的载荷,MPa。

煤壁稳定性随着稳定性系数k的减小而降低,当k值减小至0 时,煤壁发生破坏。煤体弹性模量取30 MPa,泊松比为0.35,黏聚力1 MPa,内摩擦角36°的条件下,作者在文献[15]中得到煤壁稳定性系数分布特征与顶板压力之间的关系如图3 所示(原点为煤壁位置):煤壁稳定性系数等于0 的等值线表示煤壁处于极限平衡状态,该等值线左侧k值大于0,煤壁处于弹性稳定状态,该等值线右侧k值小于0,表明作用于煤壁上的顶板压力超出煤壁的极限承载能力,煤壁进入破坏状态。

图3a 工作面前方煤体进入破坏状态的范围小,稳定性系数等于0 的等值线同煤壁相交,该条件下煤壁表现为中上部片帮,是大采高工作面最常见煤壁破坏形式;图3b 进入破坏状态的煤体范围增加,稳定性系数等于0 的等值线同煤壁相切,该条件下煤壁表现为上、下部同时片帮;图3c 进入破坏状态的煤体范围最大,若破坏煤体发生倾倒、脱落,则煤壁表现为整体片帮,该片帮形式影响范围大,严重威胁工作面生产安全。

3 支架刚度对煤壁稳定性的影响

3.1 顶板载荷确定

煤层赋存条件和开采参数确定后,由式(1)可知煤壁极限承载能力保持不变,因此,煤壁稳定性取决于作用于其上的顶板载荷。工作面来压期间顶板载荷增加,因此,顶板来压阶段也是是煤壁破坏和片帮事故的高发期。大采高工作面,直接顶冒落矸石在采空区的堆积高度小于割煤高度,基本顶破断后难以形成“砌体梁”平衡结构,通常以悬臂梁形式悬露在支架后方[16]。悬臂梁破断时,存储于基本顶中的应变能一部分转变成形成断裂面的表面能,一部分则转变为破断岩块的初始动能[17],引起顶板动载冲击现象,进一步加剧煤壁破坏程度。基本顶破断前存储于其中的弹性能可由式(3)求出[18]:

式中:We为破断前存储于基本顶中的应变能,J;Em为基本顶弹性模量,MPa;vm为基本顶的泊松比;qm为作用于基本顶之上的随动载荷,MPa;σmt为基本顶的抗拉强度,MPa;Hm为基本顶厚度,m;β为基本顶脆性跌落系数;Lini和Lmax分别为基本顶初始屈服和完全断裂失稳时的跨距,m。

基本顶破断岩块的初始动能可由下式[18]确定:

式中:Ek为基本顶破断岩块的初始动能,J;m为基本顶破断岩块的质量,kg;V为基本顶破断岩块动力破断后的启动速度,m/s;α为转变为破断岩块初始动能所占总应变能的比例。

若支架刚度小,立柱下缩较大值时才能保证支架、煤壁和顶板形成的系统处于平衡状态,该条件下直接顶同基本顶之间容易产生离层Δ。基本顶破断后,破断岩块经一段自由落体运动后冲击下位直接顶和煤层,进一步加剧大采高工作面来压时的顶板动载冲击现象。

基本顶破断后,为得到破断岩块作用于煤壁之上的最大冲击载荷,建立图4 所示冲击力学模型。为便于分析,将工作面前方煤壁及其上方的完整直接顶视为一个整体,称为煤岩组合体,支架上方的直接顶视为破碎岩体。基本顶破断岩块冲击后,工作面前方煤岩组合体压缩量等于支架立柱下缩量与破碎直接顶压缩量之和:

图4 基本顶冲击力学模型Fig.4 Impact model of the main roof

式中:si为工作面前方煤岩组合体变形量,m;sb为支架上方破碎直接顶变形量,m;ss为液压支架活柱下缩量,m。

煤岩组合体和破碎直接顶的应变量分别为

式中:εi、εb为煤岩组合体和破碎直接顶的压缩应变;Hc、Ht分别为煤层厚度和直接顶厚度,m。

破碎直接顶中分布的垂直应力同作用于支架顶梁上的载荷相等,则有:

式中:Eb为破碎直接顶的弹性模量,GPa;lk为控顶距,m;K为支架刚度,MN/m;B为支架宽度,m。

基本顶破断岩块冲击过程中,控顶区破碎直接顶破碎程度升高,基本顶破断岩块机械能一部分转变为直接顶破坏所需的裂隙表面能及裂隙表面错动摩擦产生的热能,一部分则以应变能的形式存储于煤岩组合体、破碎直接顶和液压支架中,根据能量守恒原理,基本顶岩块冲击过程中有:

式中:η为转变为表面能、热能的能量占所有机械能的比例;W为破断岩块动能及重力势能减少量之和,J,W=Eki+(Q+G)(Δ+si),G和Q分别为基本顶岩块和随动岩层的重力,kN。

基本顶破断岩块的初始动能Eki由式(3)和式(4)求出,结合式式(5)-式(8)可得到工作面前方煤岩组合体压缩量、破碎直接顶压缩量及支架立柱下缩量分别为

式 中:A=LaEi/(2Ht+2Hc),B=lkEb/(2Ht),C=K/(2B),D=(1-η)(G+Q),R=(1-η)[Ek+(G+Q)Δ]。

基本顶岩块冲击过程中煤壁前方煤体中的垂直应力实质为作用于煤壁上的载荷,结合式(6)、式(8)和弹性本构关系可得基本顶破断岩块冲击过程中煤壁承受顶板载荷的最大值为

3.2 支架刚度对煤壁稳定性的影响

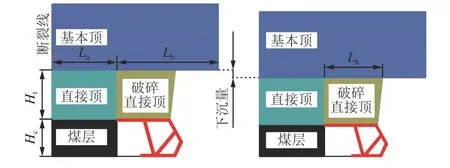

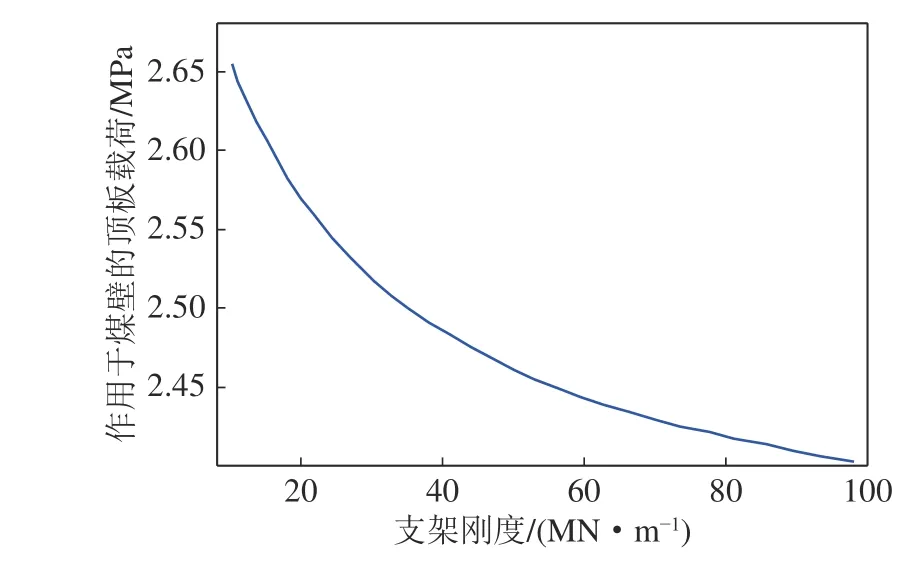

为分析支架刚度对煤壁所承受顶板载荷的影响,取工作面前方煤岩组合体弹模60 MPa;破坏直接顶弹模12 MPa;支架刚度12 MN/m;基本顶超前破断距5 m;煤壁后方基本顶悬顶15 m;控顶距5 m;割煤高度3 m;顶煤厚度6 m;支架宽度2.5 m;基本顶与直接顶离层量0.1 m;基本顶岩块重力4.32 MN,随动岩块重力2.7 MN,基本顶破断岩块初始动能0.6 MJ,直接顶吸能系数0.3。将上述参数代入式(10)可得作用于煤壁上的顶板载荷随支架刚度的变化趋势如图5 所示:作用于煤壁的顶板载荷同支架刚度成非线性反比关系,即支架刚度越大,作用于煤壁上的顶板载荷越小。随着支架刚度的增大,煤壁承受的顶板载荷对支架刚度的敏感度降低。

图5 支架刚度对顶板载荷的影响Fig.5 Influence of support stiffness on roof load

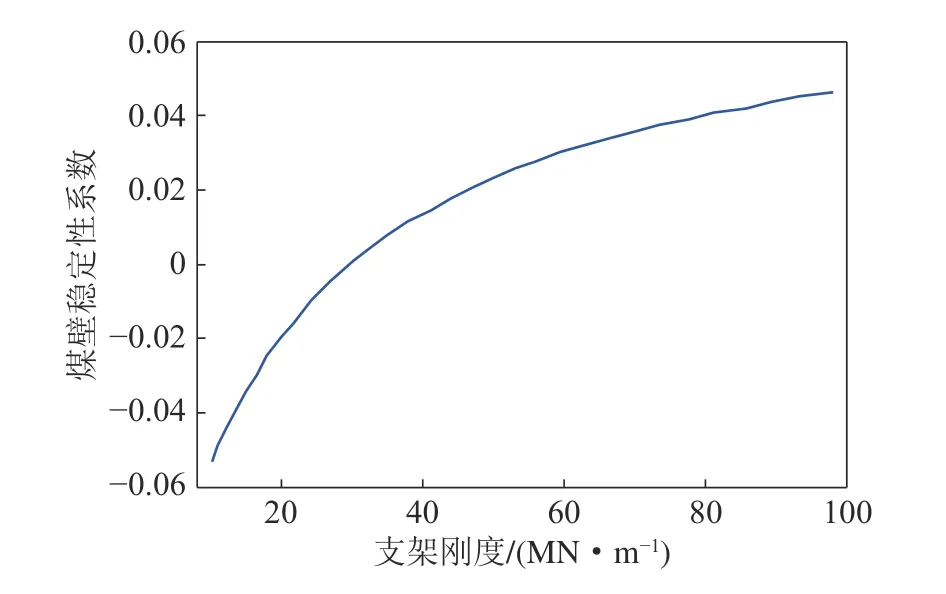

为分析支架刚度K对煤壁稳定性系数k的影响,式(1)中的未知参数取表1 中的数值,可以得到煤壁极限承载能力为2.52 MPa。将煤壁极限承载能力及图5 中作用于煤壁之上的顶板载荷代入煤壁稳定性系数表达式(2),可得煤壁稳定性系数与支架刚度之间的关系如图6 所示,随着支架刚度的增加,煤壁稳定性增强。当支架刚度减小至22 MN/m 时,煤壁稳定性系数减小至0,大采高工作面高帮煤壁发生破坏现象。

图6 支架刚度对煤壁稳定性的影响Fig.6 Influence of support stiffness on face stability

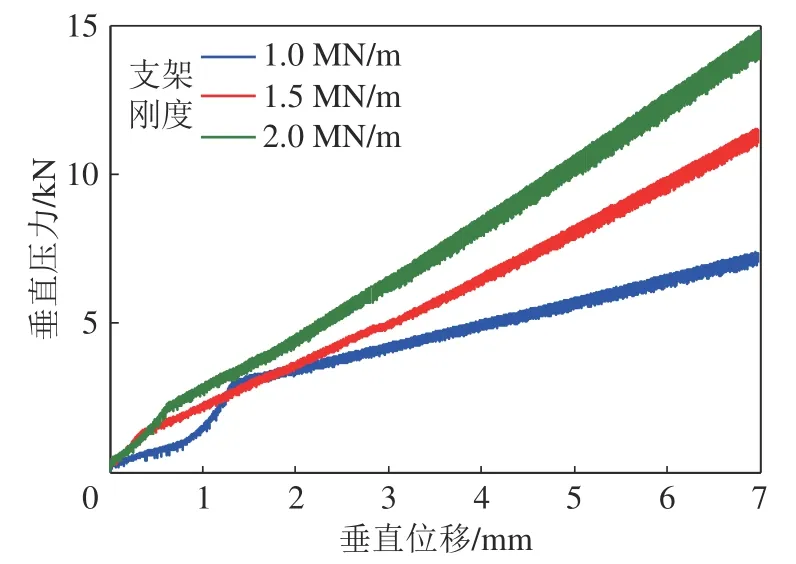

表1 煤体极限承载力模型参数Table 1 Parameter in model for limit capacity

4 支架刚度效应的物理模拟试验

4.1 工程背景

为验证理论分析结果的正确性,以乌兰木伦煤矿31402 大采高工作面开采条件为背景,开展相似模拟试验,模拟支架刚度对煤壁稳定性的影响。31402 工作面主采煤层埋藏深度200~240 m,平均厚度约为4.7 m,倾角小于5°,为近水平煤层。该工作面采用大采高开采工艺,回采过程中基本顶断裂伴随较大声响和明显的动载冲击现象,来压强度剧烈,支架动载系数达到1.5。顶板动载冲击作用下,煤壁片帮现象频繁发生,严重制约工作面生产的连续性和安全性。

4.2 模型参数与设备

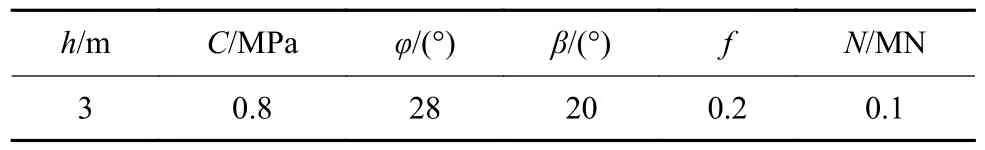

物理相似模型如图7 所示,模型尺寸为0.8 m×0.8 m×0.8 m,根据相似理论,本次模拟选取几何相似比1∶6,容重相似比5∶8,相似材料选择河沙、石灰和石膏,3 种相似材料质量比为8∶5∶5。采用液压千斤顶逐级加载模拟顶板载荷,采用弹簧模拟液压支架立柱,采用混凝土厚板模拟直接顶,采用位移传感器连续测量煤壁横向变形。

图7 煤壁稳定物理模型Fig.7 Physical model of rib stabilty

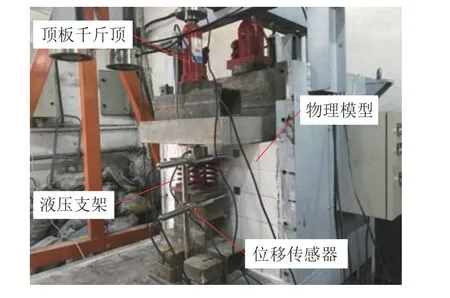

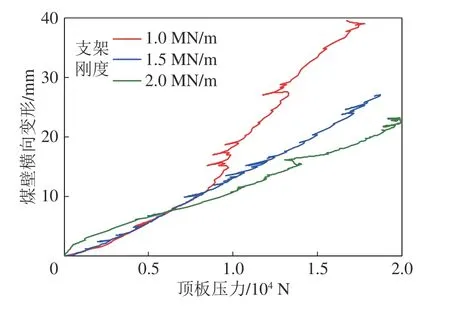

试验过程中手动分级增大液压千斤顶载荷,模拟顶板破断引起的煤壁载荷增加现象。本次试验铺设3 台物理模型,改变弹簧刚度,分别开展试验,研究液压支架刚度对煤壁稳定性的影响。试验采用的3 种弹簧的力-位移曲线如图8 所示:根据曲线斜率计算得到3 次模拟试验中液压支架刚度分别为1.0、1.5、2.0 MN/m。

图8 支架力-位移曲线Fig.8 Force-displacement curve of the support

4.3 煤壁横向变形

顶板压力作用下,煤壁中逐渐出现裂隙发育现象,裂隙贯通前,煤壁表面没有可以直接观察到的宏观破坏裂隙。该阶段,煤壁通常表现为沿工作面推进方向的横向变形现象,可以用横向变形量表征煤壁稳定性。煤壁横向变形量越大,煤壁中发育的微小裂隙越多,稳定性越差。

3 种液压支架刚度条件下,煤壁横向变形量随顶板压力的变化特征如图9 所示:随着顶板压力的升高,煤壁横向变形量增加,表明煤壁中的微裂隙发育程度升高,煤壁稳定性降低。支架刚度为1.0 MN/m时,煤壁破坏时的横向变形量最大,其值达到40 mm,支架刚度增加至1.5 MN/m 时,煤壁破坏时的横向变形量减小至30 mm。支架刚度为2.0 MN/m 时,煤壁横向变形量最小,约为25 mm,表明煤壁中的裂隙发育程度最低,煤壁稳定性最高。随着支架刚度的升高,煤壁横向变形量对支架刚度的敏感性降低,同理论分析结果一致。此外,由图9 还可以看出,支架刚度1.0、1.5 和2.0 MN/m 的条件下,煤壁破坏时的顶板压力分别为17、19 和20 kN。随着支架刚度的升高,煤壁破坏时对应的最大顶板压力呈升高趋势,这是由于顶板载荷由煤壁和支架共同承担,支架刚度升高,顶板载荷向支架上方转移,作用于煤壁上的顶板载荷减小。

图9 煤壁横向变形特征Fig.9 Evolution of face horizontal displacement

4.4 煤壁破坏形态

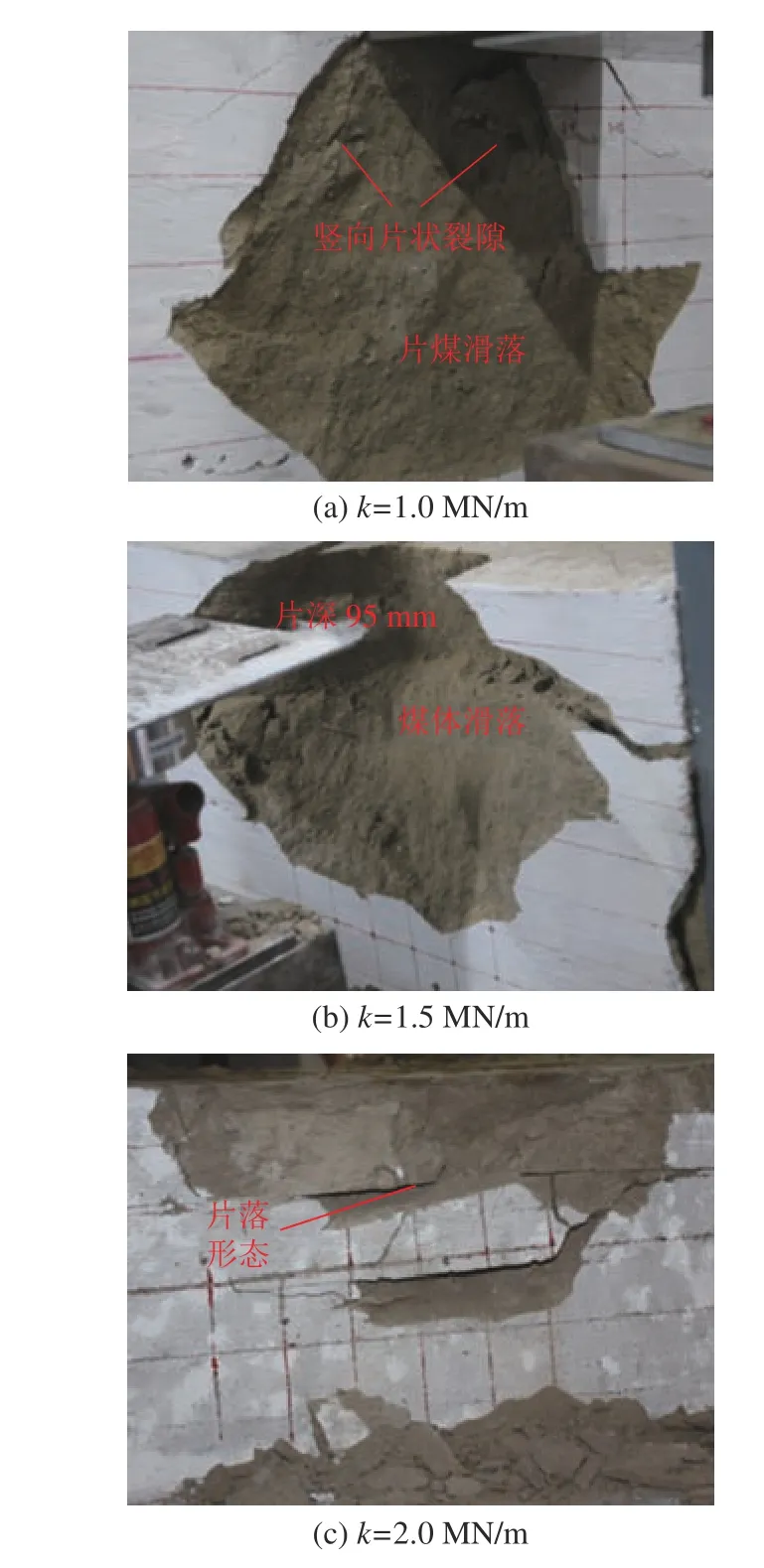

不同支架刚度条件下,煤壁破坏形态如图10 所示;不同支架刚度条件下,顶板压力分别加载至17、19 和20 kN 时,煤壁发生剪切破坏。试验采用的支架刚度为1.0 MN/m 时,煤壁呈现整体片帮形式,最大破坏深度达到10 cm,位于煤壁中部,煤壁破坏面积达到0.41 m2,达到模型尺寸的64%(图10a)。支架刚度为1.5 MN/m 时,煤壁呈现中上部片帮,破坏高度达到0.6 m,最大破坏深度位于煤壁上部,其值达到8 cm。煤壁破坏范围约为0.32 m2,达到模型尺寸的50%(图10b)。支架刚度为1.5 MN/m 时,煤壁呈现上部片帮,破坏高度和深度均明显减小,分别为0.36 m 和7 cm,煤壁破坏面积约为0.21 m2,达到模型尺寸的33%(图10b)。

图10 支架刚度对煤壁破坏形态的影响Fig.10 Influence of support stiffness on face failure

5 工程应用

5.1 围岩控制问题

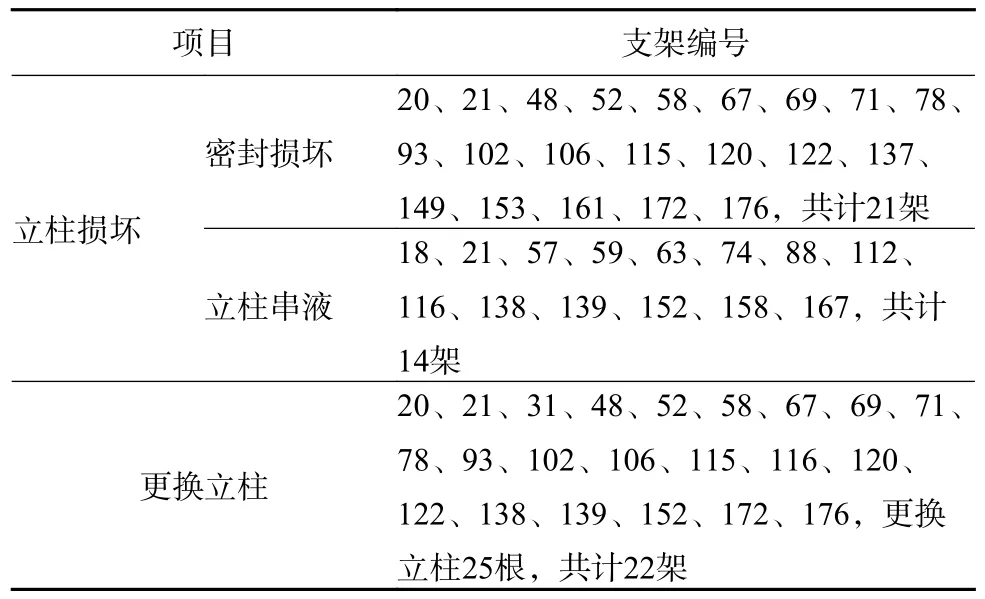

乌兰木伦煤矿31402 工作面初次来压时,22~110 号支架范围内矿压显现最为强烈,支架立柱压力在36.0~42.8 MPa,其中80%的支架立柱安全阀动作卸载,90%的支架压力值超过40 MPa,最大值为42.8 MPa。40~90 号支架顶梁下沉严重,最大下沉量0.9 m,平均下沉量为0.6 m。基本顶动载冲击载荷对支架造成严重损坏,其中67 号支架掩护梁断裂形成120 mm 的裂缝,工作面中部65、66、67、68、69、71、72、78、79 号支架的平衡油缸损坏,工作面初次来压期间,液压支架损坏情况见表2。支架损坏后,对顶板的支撑能力降低,顶板载荷向煤壁转移,导致煤壁剪切破坏严重,平整度差(图11a),多个支架顶梁前端顶板出现严重的拉槽和顶板漏冒现象(图11b)。

图11 初次来压期间围压失稳现象Fig.11 Surrounding rock instability during first weighting

表2 工作面立柱损坏和更换情况Table 2 Support pillar failure and replacement

5.2 控制措施

为保证工作面煤壁和顶板的稳定性,31402 工作面对支架进行维修,对损坏立柱进行更换(表2),为了提高煤壁稳定性,更换后的液压支架立柱直径由30 cm 增加至35 cm,支架刚度明显提高,如图12 所示(图中白色立柱为更换后的立柱)。

图12 增设立柱Fig.12 Support pillar addition

采用上述措施后,31402 工作面液压支架对煤壁和顶板的控制能力显著增强,煤壁破坏深度和范围减小,煤壁平整度明显提高(图13),对工作面正常生产造成的影响降低,周期来压期间液压支架被压死或压坏的现象不再发生。

图13 煤壁稳定性提高Fig.13 Improvement in face stability

6 结 论

1)发现了3 种常见煤壁破坏形式:硬煤劈裂拉伸式、中硬煤剪切破坏式和软煤塑性流动式;定义煤壁稳定性系数为煤壁极限承载能力与实际作用于煤壁之上的顶板载荷之差同顶板载荷的比值,得到顶板压力对煤壁稳定性系数分布特征的影响。

2)建立大采高工作面顶板冲击力学模型,得到煤壁承受的顶板压力确定方法,随着支架刚度的增加,煤壁承受的顶板压力降低,煤壁稳定性系数升高,但煤壁压力和稳定性系数对支架刚度的敏感性降低。

3)开展了不同支架刚度条件下煤壁稳定性的物理模拟试验,支架刚度为1.0、1.5、2.0 MN/m 的条件下,煤壁极限承载能力分别为17、19、20 kN,煤壁的最大横向变形量分别为40、30、25 mm,煤壁破坏面积分别为0.41、0.32 和0.21 m2,验证了理论分析结果的正确性。