微塑性循环变形对6061铝合金力学性能的影响

陈茂林 冯威 文鹏程 崔驿墩 朱振宇

摘 要:

采用循环拉伸变形与循环拉压变形试验方法,对6061铝合金进行微塑性循环应变处理,获得该材料低周疲劳等力学性能,同时结合金相组织观测、显微硬度测试和超景深显微表征等技术对强化前后材料组织、性能和断裂特征进行综合分析.结果表明,循环应变析出相细化显著,循环拉伸强化试样析出相平均颗粒尺寸为5.77 μm,小于循环拉压强化试样和原始试样;拉伸强度测试显示,循环拉伸变形后的铝合金屈服强度提升近15%,试样经过循环拉伸强化不易软化,应变伸长率增长小,趋近于循环饱和状态,塑性变形的抵抗能力增强;硬度分析表明,经循环拉伸强化塑性变形较少,导致能量损耗低,试样硬度提高;试样断口显示,循环拉伸变形试样抵抗裂纹尖端扩展的能量损耗和循环过程中的强度损耗低,抗疲劳性能得到改善.

关键词:6061铝合金;循环强化;低周疲劳;断口分析

中图分类号:TG146.21

文献标志码:A

0 引 言

6系铝合金具备良好的塑性和强度,机械性能良好,抗氧化性能优异且易于加工等优点,在航空、交通、建筑等领域已经被大量应用,但其材料力学性能仍不足以满足部分工业及建筑材料要求,因此高强度铝合金的开发至关重要[1-2].晶界、溶质原子、相界面和弥散相的分布等因素对位错滑移有一定的影響,根据位错与滑移阻碍交互作用,铝合金强化机制有固溶强化、时效强化和形变强化等.

针对6系铝合金的疲劳强化方式,相关研究表明,通过将合金元素固溶至基体中得到过饱和固溶体,可以增加材料的强度和硬度,且在一定程度上降低合金的塑性韧性,增大位错滑移提高合金变形抗力,从而改善合金强度.李晓琳等[3]针对6061薄板的力学性能及断裂断口对固溶温度的响应进行了研究.结果显示,随着保温温度升高,合金硬度和强度呈波峰状,延伸率呈波谷状,并于560 ℃达到极限.对样品拉伸断口进行检测得出,位于断口处存在河流状撕裂棱和许多不同尺寸韧窝,判定为显微韧性断裂.时效强化析出弥散硬质质点,对位错切割会产生阻力,致使材料强度提高,韧性降低.Masoud等[4]研究了时效温度及时间对6061铝合金组织和显微硬度的影响.530 ℃固溶4 h后水淬,分别在145、165、185、205和225 ℃条件下经历不同时间时效.结果表明,在不同的时效温度下,合金的性能有明显差别,沉淀阶段会随着时效温度提高而加快,并于205 ℃时效90 min获得最大硬度137 HV.塑性变形后的合金,通常其强度和硬度会随之增加,而其塑性和韧性则会降低.Wang等[5]对2219铝合金进行预压变形和时效处理后的强化性能和微观组织试验发现,预压变形和时效处理均能改变2219铝合金的微观组织结构,提高其强度和硬度,在3%的预变形下,强度提升最佳,其拉伸强度提高11.9%,屈服强度提高26.2%.基于此,本研究以6061铝合金为研究对象,探究微塑性循环变形对该材料一般力学性能的影响,使用递增式循环拉伸(C)强化与递增式循环拉压(CC)强化2种方案对6061铝合金进行循环强化,通过拉伸测试、疲劳测试、硬度测试与分析断裂特征,分析经过2种微塑性循环强化处理后的试样力学行为演变规律,并观察分析6061铝合金的微观组织.旨在根据研究结果提出一种微塑性循环变形方案以提高6061铝合金的疲劳性能.

1 材料与方法

1.1 仪 器

MTS-Landmark 500 kN液压伺服疲劳试验系统(美国MTS系统公司),XGQ-2000型电热鼓风干燥箱(上海双旭电子有限公司),DK-7745型电火花线切割机、HVS-1000型数显显微硬度计(北京时代山峰科技有限公司),VHX-1000C型数码显微镜(基恩士(中国)有限公司)

1.2 材 料

实验材料为6061铝合金(硅、铁、铜、锰、镁、铬、锌、钛和铝各元素的含量分别为0.40%、0.50%、2.0%、0.30%、2.9%、0.28%、6.0%、0.20%和87.42%),其室温下弹性模量为69.9 GPa,密度为2.8 g/cm3,抗拉强度为290 MPa,硬度为95 HV.

1.3 强化过程

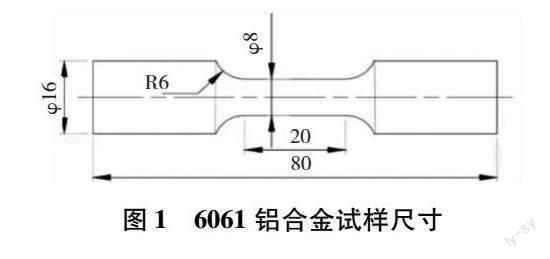

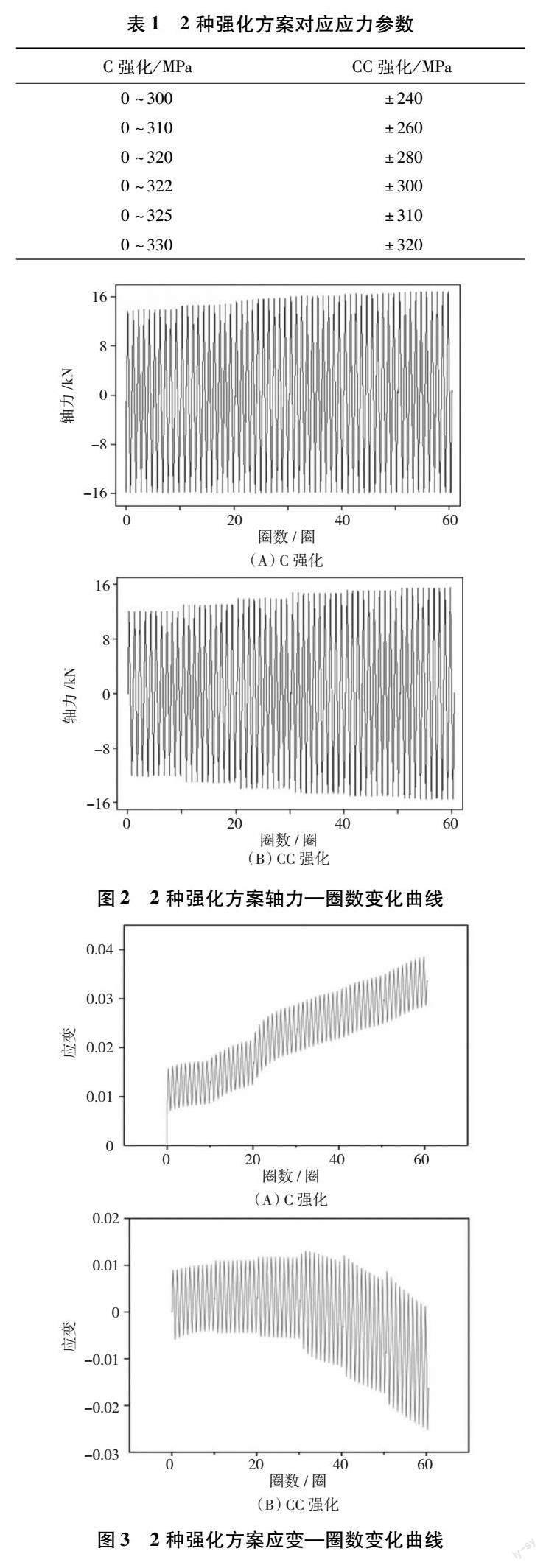

试样强化处理在液压伺服疲劳试验机上进行,试样尺寸如图1所示.将试样退火后采用C和CC强化方式进行加载,应力加载速率为40 MPa/s,自然纵向频率为0.04 Hz,每次强化循环10周次,通过多次测试探索轴力接近材料屈服强度.设计C强化轴力由0~15 kN递增至0~16 kN,梯度增幅为0.5 kN,后采用0.2 kN梯度增幅递增至0~16.6 kN.同理,CC强化方案为由0±12 kN递增至0±15 kN,梯度增幅为1 kN,后调整增幅为0.5 kN(见表1对应应力参数).图2为轴力—圈数变化曲线,可以直观反映2种强化方式的区别.图3为应变—圈数变化曲线,可以看出,C强化过程中应变大小不断增加,其幅度变化不大,最终形成微弱的拉内应力,表现为一种弱循环饱和状态(见图3(A));而CC强化过程中应变幅不断增加,同样形成微弱的内压应力,表现为一种弱循环硬化状态(见图3(B)).

1.4 测试过程

试样经强化后,使用MTS液压伺服试验机进行循环加载测试,表2为测试方案,S0表示未强化试样,SC表示C强化后试样,SCC表示CC强化后试样.

6061铝合金拉伸断裂时工程应力—应变曲线如图4所示,拉伸变形应力加载速率为30 MPa/s.从图中可以看出,原始样S0-3曲线整体呈上凸形,初始加载阶段曲线呈线性上升,处于弹性变形阶段,应力随着应变的增大而逐渐增大;在应力达到280.31 MPa后,曲线进入屈服阶段,在达到屈服点时,屈服强度为288 MPa,随后材料进入塑性硬化阶段;应力增大至316.12 MPa后斜率变为0并随应变增大反向增大,随后试样紧缩变形直至试样断裂(见图4(A)).经过C强化后的试样SC-3拉伸断裂初始加载阶段曲线呈线性上升;应力达到332.03 MPa后进入屈服阶段,达到屈服点时,屈服强度为327 MPa,相比于原试样达到屈服时的屈服强度增加了39 MPa;同时该曲线中没有明显表现出硬化现象,原因可能是C强化已将材料硬化效果达到最大,所以在单拉应力—应变曲线中不再出现明显应变强化现象,即过了弹性变形阶段立即开始软化,也表明C强化效果显著(见图4(B)).经过CC强化后的试样SCC-3与初始样类似,材料达到屈服强度应力略低于SC-3,屈服强度为314 MPa;斜率在应力达到318.30 MPa后开始逐渐下降(见图4(C)).从图中可以得知该材料强化后达到屈服强度时应力最高可以到达332.03 MPa,屈服强度为327 MPa.基于此,制定测试方案为循环加载测试0 MPa±310 MPa,正向循环加载测试40 MPa±280 MPa.

2 结果与分析

2.1 应变—圈数曲线

6061铝合金正向循环加载测试(40 MPa±280 MPa)所得应变—圈数曲线如图5所示.从图中可以看出,试样在正向断裂循环测试中呈软化趋势,循环加载过程中,试样逐步软化且软化速率逐渐加快,能量损耗较为明显.SC-2的曲线应变率增长比S0-2(见图5(A))变化更小,其斜率从3×10-4增长至3×10-3(见图5(B)),而S0-2曲线应变率则从1×10-3增长至7×10-3,SCC-2与S0-2试样相似,曲线应变率从1×10-3增长至7×10-3(见图5(C)).由此可见,经历过C强化的试样应变累计最慢,软化速率最小,并且强化效果明显.

图6为6061铝合金进行循环加载测试(0 MPa±310 MPa)所得的应变—寿命曲线.由图可以看出,试样在循环断裂测试中大致呈硬化趋势,S0-1的循环应变应变率由-2.2×10-4增长至1.7×10-4(见图6(A)).而经过C强化的试样SC-1在疲劳寿命初期便表现为呈循环饱和状态,应变累积小,试样没有出现明显的循环软化现象,其应变率在初期增长至2×10-5后非常缓慢地增长至4×10-5,应变率增长变化最小,强化效果最为明显(见图6(B)).而经过CC强化的试样SCC-1相对未经强化的试样S0-1,其应变率增长变化更小,由-5×10-4增长至-5×10-5(见图6(C)).

2.2 金相分析

图7(A)为原始试样轴截面金相显微组织,可以看出,在基体中存在大量点状析出相颗粒,其析出相颗粒尺寸约为8.97 μm.图7(B)为原始试样横截面金相显微组织,不难发现,晶粒的变形程度低于轴截面组织,并且析出相的密集程度相比于轴截面组织更低,这与材料在沿轴向轧制的变形过程中的受力特点有关.

图7(C)为C强化试样轴截面金相显微组织,可以观察到基体中分布的点状析出相颗粒密度有所降低,尺寸为5.77 μm.推测在C强化变形过程中,显微组织在塑性变形过程中发生位错密度增加,晶粒细化,以及析出相破碎等变化,这有利于改善析出相对基体的强化效果.图7(D)为C强化试样横截面金相显微组织,可以推测在横截面组织中,析出相分布状态同样明显改善,这表明在C强化过程中横向和轴向组织均经历形变强化过程.并且析出相的分布状态相对于轴向组织更均勻弥散,这是因为轴向和横向在C强化过程中受力状态存在一定差异.析出相分布状态的改善将对材料的性能具有改善作用.

图7(E)为CC强化试样轴截面金相显微组织,基体中分布的点状析出相颗粒密度相对于原始态组织有所改善,但相对于C强化试样组织,析出相弥散分布状态较差,且析出相尺寸粒度明显粗化.由此可以推测,在CC强化变形过程中,在拉应力和压应力的反复作用下,组织在不断地变形,但由于拉压变形的往复作用,使得组织的改善不如C强化状态下的变形更为均匀弥散,析出相平均颗粒尺寸约为6.94 μm.图7(F)是CC强化试样横截面金相显微组织,可以看出,在横截面显微组织中,析出相的分布状态对比未强化横截面组织有所改善,这表明在CC强化过程中轴向和横向受力状态不同.

2.3 断面特征分析

图8(A)为试样S0-3拉伸断口(T),不难发现,断口与主应力呈45°剪切,整个断口平行于最大切应力,断口部位颜色灰暗,且在断口处存在颈缩,断口中央存在明显的韧窝.断裂初始部位在断口截面弹性变形与塑性变形交叉点,在试样断裂过程中,试样未发现大范围的45°剪切变形,这是由于在断裂过程中应力值并未超过屈服应力值.缺口中心因应力集中而产生塑性变形,且由于其滑移系运动特性,使其不能在径向上进行大量塑性变形,同时塑性变形区域不能延伸到样品的边缘,因而在塑性变形区域与塑性变形边界处受到最大的压力,当最大值超过了材料的抗断能力时,试样受到的最大力为与主应力呈45°切应力,形成45°的剪切断口,试样心部由于应力集中,发生正拉破坏,断口以正拉断裂特征的韧窝状为主[6].图8(B)为试样SC-3经C强化后的拉伸断口(C-T),断口方向垂直于主应力,但由于应力集中,强化后的铝合金材料在抵抗断裂时,对断口的截面进行应力分配,缓解应力集中,导致形成类螺纹线状的断口,以抵抗拉伸断裂的裂纹尖端扩展,延缓扩展时间.试样受最大力为切应力,裂纹源由于材料的抵抗作用造成应力分配而偏离了试样中心,导致上下裂纹不对称,剪切唇位于断口两端,放射区放射花样为放射剪切.起裂位置为试样心部,断口中心部位由于应力集中,所受到的应力实际大于试样的屈服应力,从而发生塑性变形,裂纹在扩展时由于铝合金的滑移系运动特征,裂纹无法在径向扩展,达到塑性变形区边界时,试样受到最大力为与主应力呈45°的切应力,形成45°剪切面,由于应力的分配,裂纹源偏离试样中心,裂纹尖端扩展方向转变,此时受到的最大力位于剪切面边缘,最大主应力呈-45°切应力,形成与剪切面近90°剪切断口,导致形成螺纹线状断口.试样心部由于应力集中,发生正拉破坏,断口为韧窝状.图8(C)为试样SCC-3经CC强化后的拉伸断口(CC-T),与断口C-T类似,但与断口C-T相比,其断口深度更大,并且应力集中程度更高,抗拉强度更低,导致形成的2个剪切面间角度更小,塑性损耗更大,最终导致材料的寿命更低.

图9(A)为试样S0-2未强化的疲劳断口图(40 MPa±280 MPa),从图中可以看出,断口附近有明显宏观变形,形成颈缩,并且由于循环断裂时平均应力为正向的,其断口与拉伸断裂相似,但正向循环断裂的断口裂纹扩展区面积更小,断口位置更接近试样中部.图9(B)为试样SC-2经C强化后正向循环疲劳断口图(40 MPa±280 MPa),对比S0-2,断口附近同样存在着明显的宏观变形与颈缩现象,断口部位颜色灰暗.裂纹在扩展至塑性变形区边缘时能够保证近乎水平的稳定裂纹扩展,并且区域达到了整个断口的近2/3,在最大切应力大于材料抵抗力时形成45°的剪切断口,并且过度较为缓慢.与未经强化的断口相比,断口更接近试样中间,裂纹扩展区不再是呈45°均匀位于试样两段,而是近1∶3的比例.图9(C)为试样SCC-2经CC强化后正向循环疲劳断口图(40 MPa±280 MPa),断口形貌与强化后的拉伸断口相似但并非螺旋线状,其裂纹尖端扩展径向方向未向平行于断面方向,在达到塑性变形边缘区时发生垂直于断面方向的方向转变,说明材料屈服强度临界于抗拉强度,但低于抗拉强度,断面展现更多是一种疲劳断裂的特征.与C强化后试样SC-2疲劳断口图(40 MPa±280 MPa)相比,其裂纹扩展面面积更大,对材料的强度损耗更大,其寿命更低.

图10(A)为试样S0-1未强化的疲劳断口图(0 MPa±310 MPa),断口附近无明显的塑性变形,且整体平齐光滑,疲劳源区明显.不难发现,疲劳源区位于试样表面,也说明疲劳裂纹起源于试样表面,进而逐步扩展.裂纹萌生处有小平台出现,这是由于在疲劳周期内,试件的边缘组织沿最大切应力方向滑移,而在疲劳作用下,试件的滑移面产生挤压、渗透,从而产生应力集中,产生微小的裂纹,因此在疲劳扩展区域形成海滩纹[7].图10(B)为试样SC-1经C强化后循环疲劳断口图(0 MPa±310 MPa),与未强化的循环断裂断口图(0 MPa±310 MPa)相似,但比未强化试样更光滑,且其瞬断区面积更小,裂纹扩展区面积更大,断口高度差更小,表明C强化后的试样抵抗强度更高.图10(C)为试样SCC-1经CC强化后循环疲劳断口图(0 MPa±310 MPa),断口附近没有明显的塑性变形,断口部位颜色光亮,疲劳源区呈锯齿状.这是由于有多个疲劳源导致的剪切扩展效果,而整个断口呈双峰状,说明断口并没有作为一个整体来抵抗疲劳裂纹的扩展,而是多个面抵抗切应力的剪切破坏,其抵抗面积相对于正常试样更小,最终材料在其局部失效.

在此基础上可以发现,当试样裂纹尖端受到阻碍时,试样抵抗裂纹的过程会消耗更多的能量,试样更容易发生断裂.而当路径相对平缓时,试样在抵抗裂纹的过程中消耗的能量较少,相应的残留下来的能量就更多,使试样寿命更长.有意地增加疲劳裂纹扩展区面积,降低裂纹快速扩展区断口高度梯度,减小瞬断区面积,会显著增加材料抗疲劳断裂性能.对于不同的强化方案,可观察到CC强化会使试样抵挡裂纹的能力得到增强,而C强化会使试样具有更长的寿命.

2.4 硬度分析

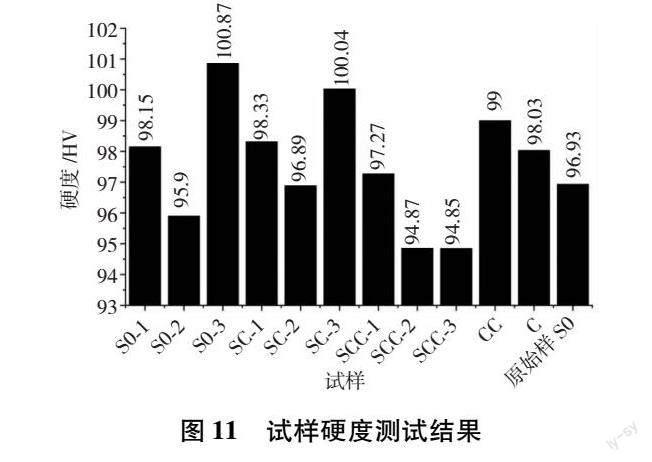

不同断裂材料硬度差异性的测试结果如图11所示.

由图11可知,对比原始样S0,C和CC硬度测试结果中,CC试样硬度最高,表明CC试样的拉—压近弹性循环强化的同时,加载后的拉伸残余变形较小,在强化过程中并未损失过多拉伸塑性,硬化效果明显.C试样强度高于原始样S0,是由于C强化只经历了单向的强化,并未经历反向强化,所以拉伸应变的塑性变形更多,因此硬度低于CC强化試样.对比SCC-1、SCC-2和SCC-3,由之前的断面图可以得知,试样SCC-2的测试方案最大应力达到318.10 MPa,接近试样的屈服强度,循环变形的塑性损耗大,试样的断裂方式接近于拉伸断裂,因此接近于试样SCC-3的强度.而试样SCC-1的测试应力为0 MPa±310 MPa,并未接近试样的屈服强度,塑性损耗较小,对机体软化效果小,硬化效果明显.对比试样SC-1、SC-2和SC-3,可以明显观察到试样SC-3硬度值最高,这是由于拉伸起到应变硬化的效果,直接拉伸比疲劳测试的塑性变形更大,应变硬化的效果更加明显.试样SC-2由于测试方案是40 MPa±280 MPa,其最大应力318 MPa接近试样的屈服强度,塑性损耗更大,因此硬度低于试样SC-1.观察应变—圈数曲线(见图3)可以看出,试样SC-1与SC-2在循环过程中有软化效果,因此循环断裂试样SC-1和SC-2硬度值低于直接拉伸断裂试样SC-3.试样S0-1、S0-2和S0-3,与试样SC组相同,直接拉伸断裂的试样S0-3硬度最高,试样S0-2最大应力接近屈服强度,达到318 MPa,并且硬度最低.

综上,整体分析未强化试样、C强化试样与CC强化试样,可以看出,试样经C强化后硬度整体高于未强化试样,而试样经CC强化后硬度整体低于未强化试样.原因在于CC强化过程中,反向应力变化易在试样内部形成空穴,这些空穴能对试样的软化起促进作用,并且循环过程中能量损耗明显,导致其硬度值偏低.而C强化效果显著,结合应变—圈数曲线(见图3)可以看出,C强化后的试样硬化效果明显高于CC强化的试样.

3 结 论

本研究通过C和CC强化方案对6061铝合金进行强化,得到以下结论:

1)6061铝合金经C强化后,在疲劳测试中更加稳定,不易软化,循环应变率增长最慢,应变累计小,趋于循环饱和状态,塑性变形抵抗能力强,寿命更长.分析试样金相发现,C强化过程中横向和轴向组织均经历形变强化过程,析出相平均颗粒尺寸降低至5.77 μm,这有利于改善析出相对基体的强化效果.在疲劳断裂过程中,裂纹扩展面面积小,试样抵抗裂纹尖端扩展的能量损耗更低,抵抗强度也得到了提升;循环过程中的塑性变形较少,能量损耗较少,硬度略有提高.

2)6061铝合金经CC强化后,寿命和抵抗强度均低于C强化后的试样.分析其金相组织可以得知,CC强化由于拉压变形的往复作用,使得组织的改善不如C强化状态下变形均匀弥散,CC强化产生空穴能促使试样软化,导致试样硬度下降.

3)针对6061铝合金的C和CC强化方案,提出C强化方案作为该材料更优方案.

参考文献:

[1]肖亚庆.铝加工技术实用手册[M].北京:冶金工业出版社,2005.

[2]王祝堂,田荣璋.铝合金及其加工手册[M].长沙:中南大学出版社,2000.

[3]李晓琳,魏峥.固溶温度对6061铝合金微观组织和力学性能的影响研究[J].热加工工艺,2019,48(24):144-146.

[4]Masound I M,Mansour T A,Al-Jarrah J A.Effect of heat treatment on the microstructure and hardening properties of 6061aluminum alloy[J].J Appl Sci,2012,8(10);5106-5113.

[5]Wang H,Yi Y,Huang S.Influence of predeformation and subsequent ageing on the hardening behavior and microsture of 2219 aluminum alloy forgings[J].J Alloy Compd,2016,685:941-948.

[6]Smith R A.Fatigue Crack Growth:30 Years of Progress [M].Oxford:Pergamon Press,1986.

[7]張栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004.

(实习编辑:姚运秀)

Abstract:

In this study,6061 alloy aluminum was subjected to cyclic strain treatment by means of cyclic tensile deformation and cyclic tensile compression deformation test,and the mechanical properties such as low cycle fatigue of the material were obtained.At the same time,microstructure,properties and fracture characteristics of the material before and after strengthening were comprehensively analyzed by means of metallographic observation,microhardness test and ultra-depth of field microscopic characterization.The results show that the precipitation phase of cyclic strain is refined obviously,and the average particle size of the precipitation phase of cyclic tensile strengthened specimen is 5.77μm,less than that of the cyclic tensile and compression strengthened specimen and original specimen.The tensile strength test shows that the yield strength of the aluminum alloy after cyclic tensile deformation is enhanced by nearly 15%.After cyclic tensile strengthening,the specimen is not easy to soften,its tensile strain rate increases slowly,approaching to an approximate cyclic saturation state,and its resistance to plastic deformation also increases.The hardness analysis shows that the cyclic tensile strengthening suffers less plastic deformation,which leads to lower energy loss and higher hardness.The fracture surface of the specimen shows that the energy loss of the cyclic tensile deformation specimen against crack tip propagation and the strength loss during cycling is less,and fatigue resistance improves.

Key words:

6061 aluminum alloy;cycle strengthening;low cycle fatigue;fracture analysis