Ti(C,N)基金属陶瓷干摩擦条件下瞬态温度场的有限元模拟

周黎明 冉龙姣 葛巍东 杨向莙 袁容 曾红志

摘 要:利用有限元数值模拟方法对Ti(C,N)基金属陶瓷在摩擦过程中的瞬态温度场进行了分析,探讨了不同摩擦转速、载荷和环境温度等因素对Ti(C,N)基金属陶瓷摩擦表面温度变化的影响.结果显示,Ti(C,N)基金属陶瓷在摩擦过程中其表面最大温升随着转速和载荷的增加而增大,且转速对表面温升的影响大于载荷的作用,而环境温度对金属陶瓷表面温升的影响并不显著;在滑动过程中,Ti(C,N)基金属陶瓷表面最高温度区域主要位于其与对磨小球的接触区;利用摩擦试验机对Ti(C,N)基金属陶瓷表面摩擦温度变化进行了实验测量,结果与有限元分析相一致.

关键词:Ti(C,N)基金属陶瓷;滑动摩擦;瞬态温度场;有限元分析

中图分类号:TB333.13

文献标志码:A

0 引 言

Ti(C,N)基金属陶瓷是以Ti(C,N)为基体,以Ni等过渡金属为粘结剂,并添加Mo2C、WC、VC和NbC等碳化物,采用粉末冶金方法制备的一种先进硬质材料[1],已在数控切削刀具、滑动轴承和喷嘴等耐磨领域得到了应用[2-4].Zhao等[5]分别对干摩擦、水润滑和油润滑条件下Ti(C,N)基金属陶瓷与1045钢的对磨情况进行了探究,发现油润滑条件下其耐磨性最好,而干摩擦时其磨损状况最剧烈.Jeon等[6]研究发现,原料粉末粒度越细,Ti(C,N)基金属陶瓷耐磨损性能越好.虽然针对Ti(C,N)基金属陶瓷的摩擦磨损研究已见诸多报道,但至今尚未形成系统研究,特别是摩擦温升对Ti(C,N)基金属陶瓷摩擦性能影响方面的研究还较为缺乏.众所周知,由摩擦引起的表面温升变化对材料的磨损行为有着非常重要的影响[7-10].虽然有关摩擦温升问题的理论研究已有报道[11-13],但这些理论模型均存在一定的局限性且不能准确地反映出Ti(C,N)基金属陶瓷材料在摩擦过程中温度的分布及变化状态.随着计算机技术的快速发展,有限元数值模拟方法在求解与分析摩擦过程的温升问题中得到了广泛应用.例如,Li等[14]利用有限元数值模拟方法研究了齿轮传动过程中其表面瞬态温度场的分布,其分析结果在改善齿轮表面磨损方面提供了一定依据.Wang等[15]采用有限元数值模拟研究了螺旋锥齿轮啮合摩擦发热和瞬态热特性,揭示了螺旋锥齿轮在传动过程中的瞬态温度场分布,为螺旋锥齿轮副接触模式的改善提供了指导.

目前,有关Ti(C,N)基金属陶瓷在摩擦过程中的瞬态温升问题研究较少,本研究利用有限元软件ABAQUS对Ti(C,N)基金属陶瓷在滑动过程中的瞬态温度场进行数值模拟,着重考查速度、载荷和环境温度等因素对该金属陶瓷瞬态摩擦温升的影响,并结合实际的摩擦试验验证,为后续Ti(C,N)基金属陶瓷材料的设计及摩擦磨损机制分析提供一定的理论依据.

1 模型与材料参数

1.1 有限元模型

图1为球—盘摩擦试验示意图.试验过程中,氧化铝(Al2O3)小球作为对磨小球通过专用夹具保持周向固定,球上施加法向载荷.由于摩擦过程中对磨小球与试样盘属于高副接触,且基于节省模拟计算时间考虑,本研究对Ti(C,N)基金属陶瓷的摩擦有限元模型进行了简化,如图2所示,对磨小球采用半球模型.简化后,有限元分析模型中试样盘外径为40 mm,内径为6 mm,厚度为5 mm,对磨球半径为3 mm.为了保证计算收敛精度,本研究对试样盘采用了渐进式网格划分,即从试样盘边缘至旋转轴心网格越来越细.网格划分后,金属陶瓷试样盘单元数为1 080个,节点数为1 600个,对磨半球单元数为216个,节点数317个.模拟过程中,试样盘和对磨小球的单元类型均采用六面体的C3DD8T单元.此外,在有限元计算过程中假定条件如下:1)材料各向同性,且其物性参数不受温度变化影响;2)球—盘接触面摩擦系数设定为0.3且保持不變;3)不考虑材料表面的热辐射效应.

1.2 材料物性参数

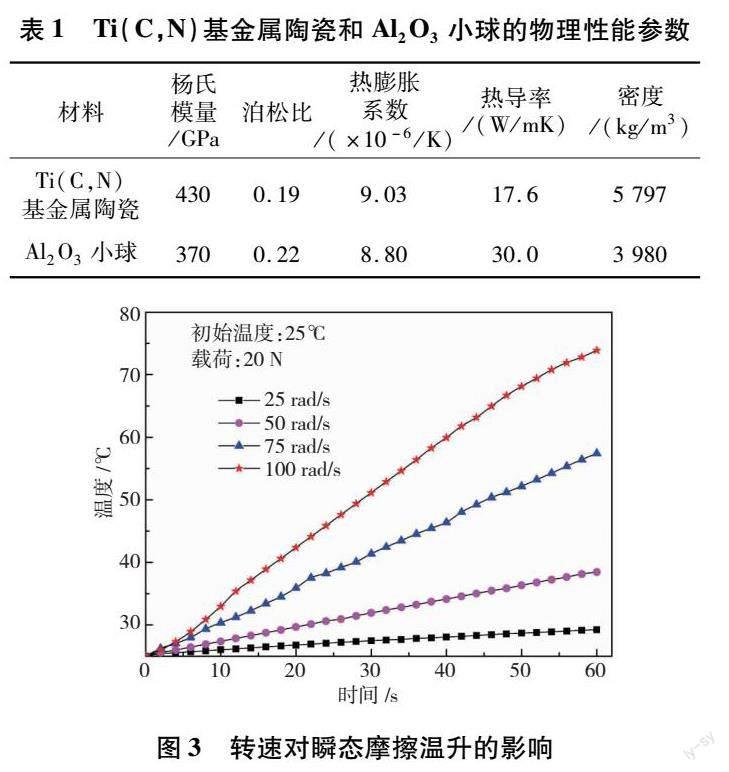

为便于整个模拟过程的计算与分析,本研究假设试样材料组分均匀且完全致密.Ti(C,N)基金属陶瓷和Al2O3对磨小球的物理性能参数[16-17]见表1.

2 结果与分析

2.1 转速对摩擦温升的影响

假定初始环境温度为25℃,施加载荷为20 N,不同转速条件下金属陶瓷在摩擦过程中的瞬态温升变化情况如图3所示.在转速设定为25 rad/s时,金属陶瓷接触表面摩擦温度随着时间逐渐上升,当t=60 s时,其表面摩擦温度大约为29.2℃,即摩擦温升大约为4.2℃.由图可知,随着转速的增加,金属陶瓷表面温升逐渐增大,当转速从25 rad/s提高至100 rad/s,t=60 s时的摩擦温升将由4.2℃跃升至48.6℃,这表明转速对摩擦过程温度的变化具有显著的正相关影响.此外,从图中还可以看出,当转速由75 rad/s提高至100 rad/s时,虽然60 s内的温升也由32.4 ℃上升到了48.6 ℃,但上升幅度明显减缓,这说明当转速提高到一定速度后,金属陶瓷的表面的温升变化趋势将会有所收敛,其原因可能是在较高的转速条件下,材料摩擦表面的对流换热也会增强,从而削弱了表面温升持续大幅升高的态势.

2.2 载荷对摩擦温升的影响

假定初始环境温度为25℃,转速为50 rad/s,图4显示的是不同载荷条件下金属陶瓷在摩擦过程中瞬态温升的变化情况.由图可知,随着施加载荷的增大,金属陶瓷接触表面温升也逐渐增大.当载荷分别为10、20、30和40 N时,金属陶瓷表面的最大温升分别为4.9、13.6、18.7和22.2 ℃.分析可以发现,虽然载荷增大可以使金属陶瓷表面摩擦温度上升,但随着载荷的持续增加,其表面温升变化也将趋于减缓.根据赫兹接触理论[18]可知,2个物体在受压情况下实际接触表面积将随着载荷的增加而增大.虽然增加的接触区域也会因摩擦产生热量而提高材料表面的温升,但同时也会增大对流换热的作用,故而金属陶瓷表面最高温度增加的幅度也会有所缓和.

此外,结合图3和图4可以发现,虽然转速和载荷的增大都可以使金属陶瓷表面摩擦温升增大,但在相同的PV(载荷与转速的乘积)条件下,相较于载荷,转速对金属陶瓷表面温升的影响将更加显著.例如,对比条件1(转速50 rad/s、载荷40 N)和条件2(转速100 rad/s、载荷20 N),2种条件的PV值一样,但表面最大温升分别是22.2和48.6 ℃.2.3 初始环境温度对摩擦温升的影响

假定转速为50 rad/s,施加载荷为20 N,不同初始环境温度条件下金属陶瓷在摩擦过程中的瞬态温升变化情况如图5所示.可以看到,在PV值特定的条件下,不同初始环境下金属陶瓷摩擦表面的最高温度均随时间延长而升高,且近似线性变化.当初始环境温度分别为25、100、200和400 ℃时,60 s内金属陶瓷表面最大摩擦温升分别为13.5、16.3、16.8和17.8 ℃,即随着初始环境温度的升高,金属陶瓷在摩擦过程中的表面最大温升出现了略微的增大.这可能是在较高的环境温度条件下,金属陶瓷摩擦表面的对流换热作用受到了部分抑制,从而增强了其表面的摩擦温升状况.为进一步分析初始环境温度的影响,本研究在此引入了温升变化率的概念,公式为,

k=ΔT/Δt(1)

式中,k为摩擦温升变化率,℃/s;ΔT为单位时间内的最大温升,℃;Δt 为单位时间,s.

结合图5可知,不同初始环境温度条件下的金属陶瓷表面最大摩擦温升变化率分别为0.225、0.272、0.280和0.297 ℃/s.可以看到,其温升变化率相差不大,也就是说,初始环境温度的变化对金属陶瓷瞬态摩擦温升的影响并不显著.

2.4 摩擦瞬态温度场的分布

图6为初始环境温度25 ℃、转速50 rad/s和载荷20 N时的Ti(C,N)基金属陶瓷摩擦过程中瞬态温度场的分布云图.可以看出,摩擦过程中的瞬态最高温度位于Ti(C,N)基金属陶瓷试样盘和Al2O3对磨小球接触区域,且沿着试样盘旋转方向(顺时针方向),金属陶瓷表面的摩擦温度逐渐减小.此外,由于自身的热传导作用,金属陶瓷试样盘表面温度也由摩擦区域沿半径方向以对称方式向四周递减.

2.5 瞬态温升的实验测量

为了验证有限元模拟的准确性,本研究利用奥地利Anton Paar公司制造的THT-800型摩擦磨损试验机对该金属陶瓷自润滑轴套进行了球—盘摩擦磨损实验.实验采用的金属陶瓷试样盘尺寸为Φ 40 mm × 5 mm,对磨球为Φ 6 mm的Al2O3小球.测试条件为,载荷20 N、转速50 rad/s、初始温度25 ℃和摩擦半径5 mm.摩擦过程中的试样表面的温度变化由试验机自带的温度传感器测得.

图7展示了金属陶瓷试样盘表面温度随时间的变化情况.可以看出,金属陶瓷试样表面温度会随着摩擦时间增加而逐渐上升.此外,从图中可以发现,利用有限元模拟方法得到的对磨环表面温度结果略高于实验所测量的数值,这种差异的主要来源一方面是不可避免的测量误差,即在摩擦过程最高温度主要位于试样与对磨小球的接触区域,而试验机是无法对两者的直接接触区域进行测量;另一方面,为了便于有限元计算处理,模拟中对一些约束状态等条件进行了简化.虽然有限元结果与实测数值有所差异,但2种方法得到的摩擦温度变化规律基本一致,且2者温升数值基本近似,这表明有限元结果具有一定的可靠性.此外,相较于理论计算和实验测量等方法在预测或评估摩擦温度变化方面,有限元数值模拟对摩擦过程中的瞬态温度场分布情况可以进行更加直观地展现,这也是其独特的优势所在.

3 结 论

本研究利用有限元数值模拟方法研究了转速、载荷和初始环境温度等摩擦过程因素对Ti(C,N)基金属陶瓷摩擦瞬态温度场的影响,主要结论如下:

1)Ti(C,N)基金属陶瓷在摩擦过程中其表面最大温升随着转速和载荷的增加而增大,且相同的PV条件下,转速对表面温升的影响要大于载荷的作用.而在PV条件不变的情况下,初始环境温度对表面最大温升的影响作用并不明显.

2)Ti(C,N)基金属陶瓷在摩擦过程中的最高温度区域主要位于试样盘与对磨小球的接触区,且试样盘表面温度沿着旋转方向和半径方向逐渐降低.

3)摩擦试验测量结果显示,Ti(C,N)基金属陶瓷试样盘摩擦表面温度变化趋势与有限元模拟结果相一致,从而验证了有限元模拟分析的可靠性.

参考文献:

[1]刘宁.Ti(C,N)基金属陶瓷材料[M].合肥:合肥工业大学出版社,2009.

[2]Hussainova I.Some aspects of solid particle erosion cermets[J].Tribol Int,2001,34(2):89-93.

[3]Hussainova I.Effect of microstructure on the erosive wear of titanium carbide-based cermets[J].Wear,2003,255(1/6):121-128.

[4]周黎明,吳明霞,廖富强,等.石墨/Ti(C,N)基金属陶瓷梯度自润滑材料的残余应力的有限元模拟[J].机械工程材料,2021,45 (8):91-97.

[5]Zhao X Z,Liu J J,Zhu B L,et al.Effects of lubricants on friction and wear of Ti(C,N)/1045 steel sliding pairs[J].Tribol Int,1997,30(3):177-182.

[6]Jeon E T,Joardar J,Kang S.Microstructure and tribo-mechanical properties of ultrafine Ti(C,N) cermets[J].Int J Refract Met H,2002,20(3):207-211.

[7]Pu W,Wang J X,Zhu D.Friction and flash temperature prediction of mixed lubrication in elliptical contacts with arbitrary velocity vector[J].Tribol Int,2016,99:38-46.

[8]Pirso J,Viljus M,Letunovits S.Sliding wear of TiC-NiMo cermets[J].Tribol Int,2004,37(10):817-824.

[9]Yang Y L,Zu D L,Zhang R J,et al.Effects of friction heat on the tribological properties of the woven self-lubricating liner[J].Chin J Mech Eng,2009,22 (6):918-924.

[10]Kennedy F E,Lu Y,Baker I.Contact temperatures and their influence on wear during pin-on-disk tribotesting[J].Tribol Int,2015,82:534-542.

[11]溫诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2002.

[12]Bansal D G,Streator J L.A method for obtaining the temperature distribution at the interface of sliding bodies[J].Wear,2009,266(7):721-732.

[13]Smith E H,Arnell R D.A new approach to the calculation of flash temperatures in dry sliding contacts[J].Tribol Lett,2013,52(3):407-414.

[14]Li W,Tian J Y.Unsteady-state temperature field and sensitivity analysis of gear transmission[J].Tribol Int,2017,116:229-243.

[15]Wang Y Z,Tang W,Chen Y Y,et al.Investigation into the meshing friction heat generation and transient thermal characteristics of spiral bevel gears[J].Appl Therm Eng,2017,119:245-253.

[16]Zhou L,Xiong J,Guo Z X,et al.Design and preparation of gradient graphite/cermets self-lubricating composites[J].J Mater Sci Technol,2018,34 (8):1378-1386.

[17]刘红兵,陶杰,张平则,等.功能梯度Al2O3涂层残余热应力分析[J].机械工程学报,2008,44(8):26-32.

[18]Johnson K L.接触力学[M].徐秉业,罗学富,刘信声,等译.北京:高等教育出版社,1992.

(实习编辑:姚运秀)

Abstract:

The transient temperature field of Ti(C,N)-based cermet during sliding friction is analyzed by finite element simulation method (FEM).The effects of sliding speed,load and ambient temperature on the friction temperature rise of Ti(C,N)-based cermet are investigated.The results show that the maximum temperature rise on the surface of Ti(C,N)-based cermet increases with the increase of the rotating speed and load during the friction process,and the contribution of rotating speed to surface temperature rise is greater than that of load.The ambient temperature has non-significant influence on the surface temperature rise of Ti(C,N)-based cermet.In the sliding process,the maximum temperature is mainly located at the contact area between Ti(C,N)-based cermet and the grinding ball.The temperature rise on the surface of Ti(C,N)-based cermet is measured by a ball-on-disk wear tester,and the results are consistent with the finite element analysis.

Key words:

Ti(C,N)-based cermet;sliding friction;transient temperature field;finite element analysis