小型水果多功能采收装置设计与试验*

孔德刚,江达,江东博,弋景刚,孙立成,王鹏飞

(1. 河北农业大学机电工程学院,河北保定,071001; 2. 河北农业大学现代科技学院,河北保定,071001)

0 引言

我国是农业大国,发展农业机械对提高农业生产效率、增加农民收入等具有重要意义[1-2]。其中小型水果产量大,形状一般为类椭球状,如冬枣、草莓、桂圆、金桔、杨梅、李子、圣女果、杏等,采收工作是整个生产链最耗时、费力的环节[3-4]。采收工作存在单体数量多、效率低、登高采收危险系数大、机械化水平低的问题[5-6]。因此,急需设计一种小型水果采收装置以提高我国农业机具机械化程度[7-9]。

挪威生命科学大学与Noronn公司研发的采摘机器人[10-11],通过包裹切割式末端执行器将果梗剪断,并吸入收集果实;美国加州柑橘研究委员会和华盛顿苹果委员会合作研发的水果采摘机器人依靠液压技术和数字成像,使机械手臂具有近似人手的灵敏度,可检测果实位置及果实成熟度并完成优质果实采摘。张振亚[12]使用固定带固定在枣树上,通过电机带动枣树振动,使冬枣掉落;河北农业大学研发的刚柔混联采摘机械手,利用柔顺机构的弹性变形输出运动和力,增加运动的灵活性,完成果实包络夹持,驱动装置驱动机械手动作扭断果梗,完成采摘。

为解决小型水果采收工作存在效率低、危险系数大、采收分级工作繁琐、机械化水平低等问题,本文仿人手采摘设计梳齿采摘爪结构进行果实采摘;采用对转橡胶辊进行枝叶分离;利用同步带之间不同间距进行果实分级,并对不同梳齿采摘爪间距、枝叶分离对辊转速、分级皮带转速进行单因素试验和响应面分析,以确定装置采收最佳工作参数。

1 小型水果多功能采收装置工作机理

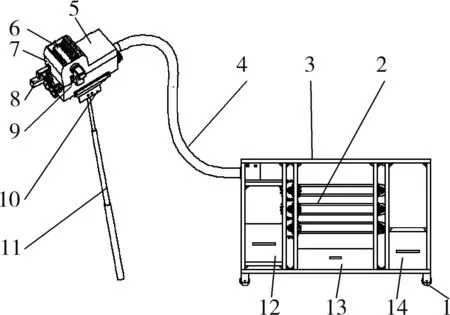

本文设计的小型水果多功能采收装置由采摘部分、输送部分、分级部分组成,实现小型水果边采摘边收集工作,且在采收同时,实现小型水果枝叶分离、分级工作,采收者只需手持伸缩杆即可完成采收工作,提高工作效率且保证采收工作者人身安全。综合考虑小型水果多功能采收装置的工作要求及效率等问题,确定主要技术参数如表1所示。小型水果多功能采收装置整体结构如图1所示。

图1 小型水果采收装置整体结构图

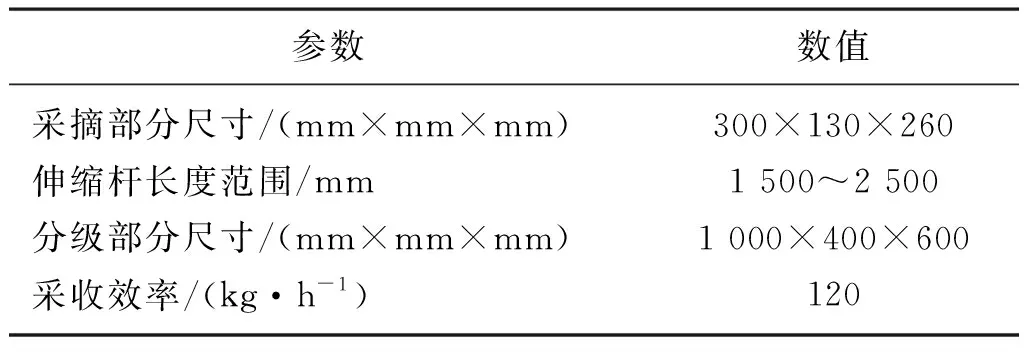

表1 主要技术参数表Tab. 1 Main technical parameters

2 关键部件设计

2.1 采摘部分

采摘部分主要由梳齿采摘爪、V形枝叶分离对辊、伸缩杆组成。梳齿采摘爪仿人手设计,分为带孔尼龙棒轴和梳齿爪两部分。采摘作业时,梳齿爪做旋转运动,旋转到带有小型水果的树枝后,树枝通过梳齿采摘爪间隙,果实被卡住,进而将果实采摘下来。V形枝叶分离对辊以尼龙棒材料为轴,轴外包裹橡胶用以保证小型水果不受伤害。上辊与下辊外圆相切布置,当梳齿采摘爪完成采摘工作时,部分小型水果带有一定枝叶,在V形橡胶对辊的相对转动下将枝叶带入两辊之间,果实留在V形区域内,实现了果实和枝叶分离。伸缩杆布置在采摘部分底部,用于采摘者手持使梳齿采摘爪靠近小型水果果实。采摘部分结构如图2所示。

图2 采摘部分结构图

2.1.1 梳齿采摘爪

通过对小型水果中典型的桂圆、金桔、冬枣、杨梅、李子、圣女果进行尺寸测量,得到小型水果果实直径为20~30 mm,果实高度为20~40 mm,为保证梳齿采摘爪在采摘过程中不划伤水果,且采摘过程中能将果实卡住,本文设计的梳齿采摘爪爪长为50 mm。为实现仿人手采摘,设计梳齿爪爪端弧形角度为130°。

考虑到电机工作场景为带动梳齿采摘爪转动将小型水果果实采摘下来,不需要梳齿采摘爪产生较大采摘力,装置整体由电池电源提供动力,额定电压在3~12 V,因此选用小功率直流减速电机,初选电机转速为100 r/min。

通过查阅文献可知[13],小型水果采摘分离力平均大小为9.435 N,采摘过程中果实距梳齿采摘爪轴最大距离为40 mm,梳齿采摘爪完成采摘工作所需转矩

M=F×r

式中:F——果实采摘分离力;

r——果实距梳齿采摘爪轴最大距离。

代入数据可得采摘所需扭矩M为0.377 4 N·m。

所需电机角速度

式中:n——电机转速;

T——运动周期。

代入数据可得电机角速度ω为10.467 rad/s。

电机功率计算公式为

P=M×ω

代入数据可得电机功率P为3.95 W。

因此选用ZGB37RG直流电机,额定电压为12 V,额定转速为100 r/min,额定功率为10 W。

2.1.2 V形枝叶分离对辊

V形枝叶分离对辊的设计要保证不损伤果实的前提下将枝叶带入V形区域两侧上下两辊之间,实现枝叶与果实分离,V形区域两侧上下两辊外圆为相切,且枝叶分离对辊外层为橡胶材质,避免在枝叶分离时对果实产生损伤,V形枝叶分离对辊布置方式如图3所示。

图3 枝叶分离对辊结构图

小型水果果实枝叶分离力与采摘分离力大小相同,V形枝叶分离对辊直径为20 mm,由上述公式可得出所需电机转矩M1为0.188 7 N,因此V形枝叶分离对辊电机可选用与梳齿采摘爪电机同型号的ZGB37RG直流电机。

2.2 输送部分

输送部分用于将小型水果输送到分级部分入口,输送部分选材为食品级输送网袋,减少人工对小型水果的收集工作,缩短小型水果采摘作业时间提高工作效率。为避免果实输送过程中出现堵塞情况,通过对不同种类小型水果周向尺寸和轴向尺寸进行测量,最终确定输送部分接口内径为50 mm。

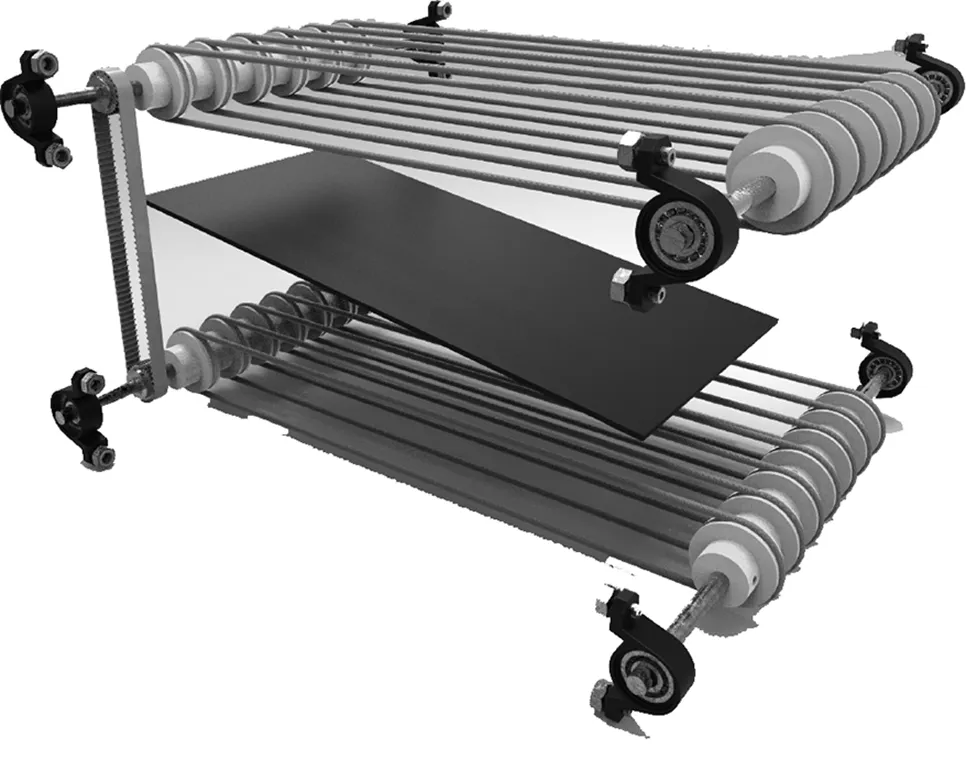

2.3 分级部分

目前小型水果分级工作一般是通过板筛分级,但这种方式对于电机性能要求比较高,且不断震动的板筛会产生震动和噪声。本文设计的小型水果分级部分根据皮带间不同距离对不同大小果实分级,考虑到工作状况及电源电压,皮带转动动力由与上述同型号ZGB37RG直流电机提供,不同层皮带由同步带带动保证同步传动。小型水果进入分级部分后,由减速毛刷对小型水果减速,再由不同间距的分级皮带进行分级。不同大小的小型水果按级别进入相应果实收集箱,实现分级收集工作。分级部分结构如图4所示。

图4 分级部分结构图

2.3.1 小型水果生物学数据分析

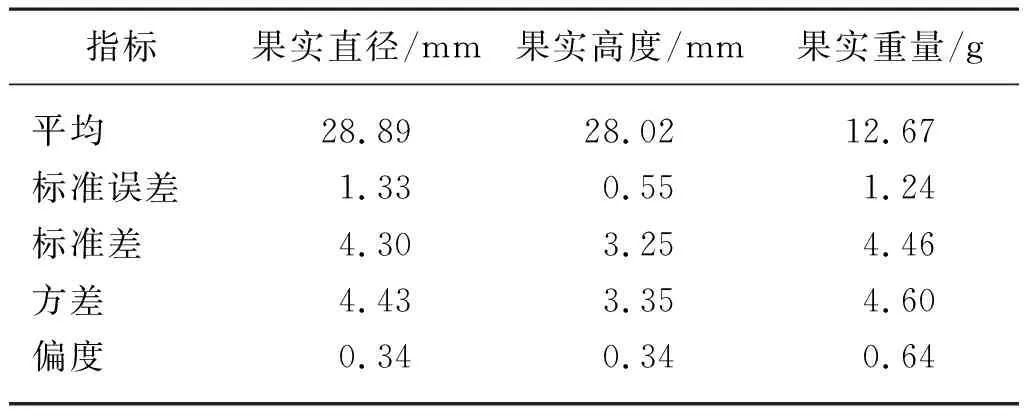

以试验样本冬枣为例,对各个特征进行统计,通过Excel进行数据统计描述,统计结果如表2所示。

表2 冬枣特征统计Tab. 2 Statistics of various characteristics of winter jujube

对冬枣各个特征值进行相关性分析,通过SPSSAU软件得到相关性分析如表3所示,可以看出,各个特征值均为正相关且为显著水平,表明试验特征值的相关性分析的实际意义,形态特征因素和果实重量的相关性大小排序为:果实直径>果实高度,从而表明果实直径对果实质量的影响最大,确定果实直径为分级工作的重要参数。

表3 各个特征值的相关性Tab. 3 Correlation of each eigenvalue

2.3.2 分级等级的确定

为确定小型水果重量随果实直径的变化趋势,采用SPSS软件中曲线估计功能对曲线趋势进行预测,通过初步估计,选用以下模型进行分析。

线性模型为y=b0+b1x+ε

二次曲线模型为y=b0+b1x+b2x2+ε

三次曲线模型为y=b0+b1x+b2x2+b3x3+ε

指数曲线模型为y=b0eb1x+ε

对数曲线模型为y=b0+b1lnx+ε

式中:x——小型水果直径;

y——果实重量;

bi——回归系数;

ε——随机变量。

在SPSS软件中,以小型水果果实直径为自变量,以果实重量为因变量,在模型选项中勾选以上五种模型,通过软件分析建立小型水果果实直径与果实重量的回归模型为

y=-38.5+1.362x+ε

由回归模型可知,果实直径较大,则果实重量较重,即按果实直径进行分级合理,回归模型的建立对进一步研究小型水果分级部分关键部件提供理论支撑。

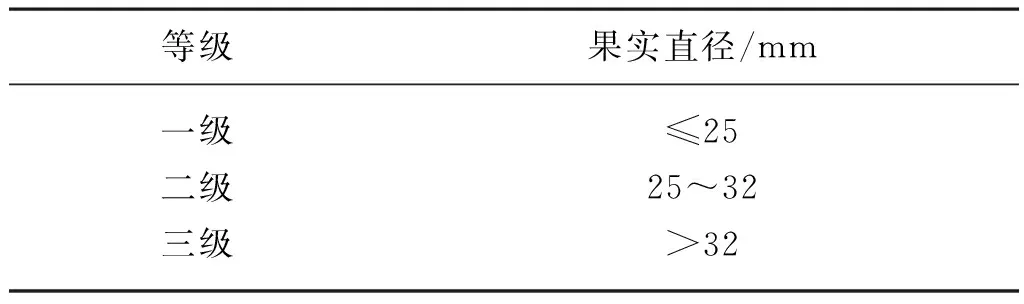

对于小型水果的分级工作标准,通过查阅文献资料发现目前国内外还没有制定出一套通用的标准和规定。通过比较其他林果的分级工作,其他林果的分级标准可以是单个果实的直径、高度、重量或新鲜程度等。考虑到小型水果的形态特征和尺寸大小,果实直径对小型水果的重量影响最大,因此选用果实直径作为分级标准,规定分级标准如表4所示。

表4 小型水果分级标准Tab. 4 Classification standards for small fruits

2.4 电气控制系统

因需对采收装置不同工作参数进行试验确定,所以要求所选电机可进行无级调速,同时为使装置整体结构紧凑,方便移动,采用直流电机连接电机驱动芯片,再与控制器单片机相连,电机驱动芯片与单片机电频一致,通过改变PWM脉宽信号,在电源电压Ud不变的情况下,控制占空比D大小,改变电枢端电压平均值,达到改变电机转速的目的,从而使枝叶分离辊转速、分级皮带转速可调,通过编码器完成电机转速反馈。

在采收装置上,枝叶分离辊、分级皮带轮轴与电机相连,当控制系统上电后,单片机进入准备状态,通过按下加速或减速按钮,定时器增加或减小占空比,进而控制电压大小,改变枝叶分离辊、分级皮带转速。

3 试验与分析

3.1 试验材料

本文设计的小型水果多功能采收装置可适用于桂圆、金桔、冬枣、杨梅、李子、圣女果等多种小型水果,以冬枣为例进行装置试验。

3.2 试验方法

试验时由采摘者持采摘伸缩杆使采摘部分靠近小型水果果实,梳齿采摘爪绕到带有果实树枝后,启动装置,梳齿采摘爪旋转将果实从果树分离落入V形枝叶分离对辊中间,实现枝叶与果实分离,果实随输送部分滑入分级部分,经毛刷减速、皮带分级后落入不同尺寸级别收集箱中。试验过程中通过设计不同梳齿采摘爪,达到改变梳齿采摘爪爪间距离的目的,通过电气控制系统调节电机转速,达到控制V形枝叶分离对辊转速、分级皮带转速的目的,使装置在不同参数条件下进行试验,得出采收工作最佳工作参数。

对小型水果进行采收试验,最终确定小型水果枝叶分离干净程度、采摘分级精度、果实损伤为试验主要参照指标。采用感官观测评价对小型水果采收工作进行评定,确定分级标准对小型水果分级精度评定,确定装置不同采收工作参数对采收工作的影响。小型水果采收无明显枝叶残留,果实无损伤,每一分级等级无大小明显不一致现象为采收效果合格。

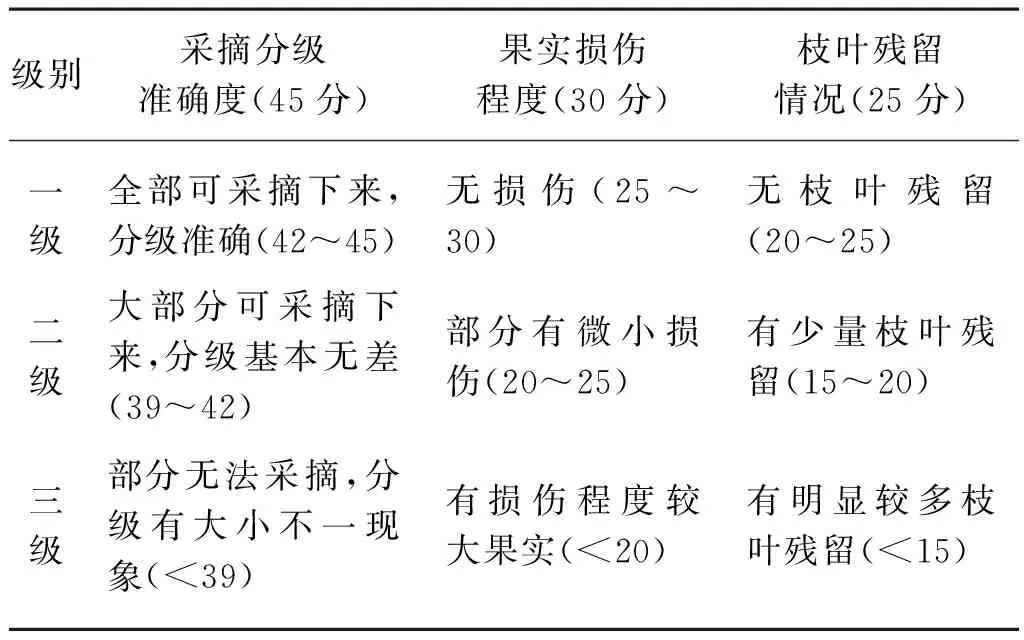

以采摘分级准确度、果实损伤程度、枝叶残留情况为感官评价指标,邀请20名经过感官评价训练的工作者对采收果实评价,满分为100分,采收感官评分如表5所示。

表5 采收感官评分表Tab. 5 Harvesting sensory score table

3.3 单因素试验

3.3.1 梳齿采摘爪间距对采摘效果的影响

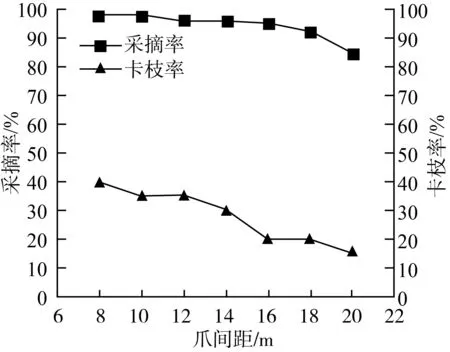

梳齿采摘爪仿人手结构,应尽可能抓住大部分小型水果,爪间距太大,会导致采摘率下降,爪间距太小,会出现采摘爪卡到枝叶现象,影响采摘效率,因此以梳齿采摘爪间距为试验因素进行试验,在爪间距为8 mm、10 mm、12 mm、14 mm、16 mm、18 mm、20 mm条件下进行试验,测试不同条件下小型水果采摘率及卡枝率,结果如图5所示。

图5 不同爪间距对采摘效果的影响

综合采摘率与卡枝率考虑,确定本装置两爪距离为16 mm,电机带动梳齿采摘爪做旋转运动,当爪子旋转到带有小型水果的树枝后,树枝顺利通过梳齿采摘爪,而小型水果被两爪卡住,将其采摘下来。

3.3.2 V形枝叶分离对辊转速对采收效果的影响

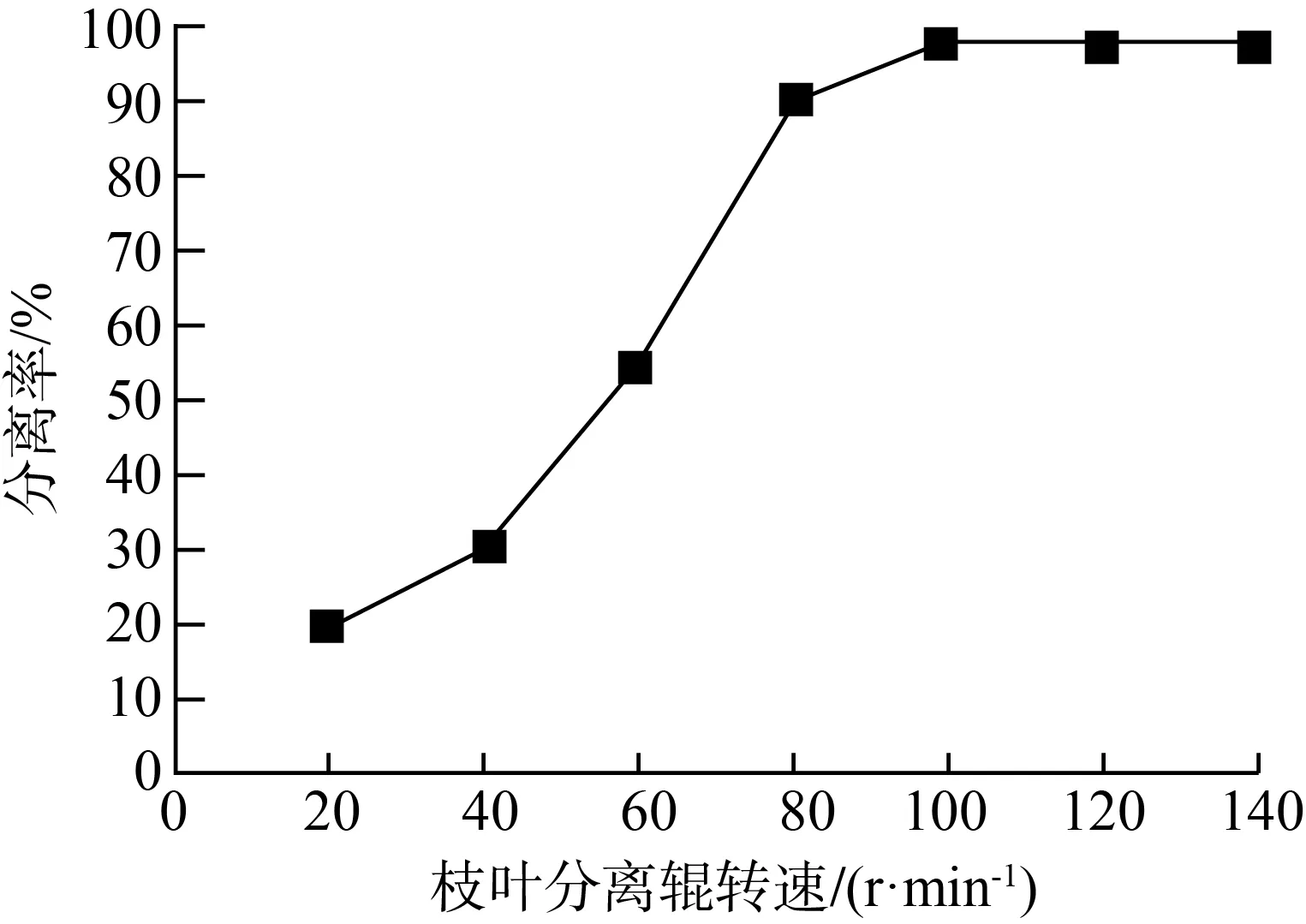

小型水果采收过程中枝叶分离辊转速是影响采收效果感官评分的重要因素,转速过低会导致果实与枝叶不能分离的现象,转速过高会造成对果实果肉的损伤,因此选取V形枝叶分离对辊电机不同转速进行试验。在转速为20 r/min、40 r/min、60 r/min、80 r/min、100 r/min、120 r/min、140 r/min条件下,通过对比枝叶分离前后果实中混有的枝叶量,得到不同V形枝叶分离对辊转速对应的枝叶分离率,结果如图6所示。

图6 不同枝叶分离辊转速对枝叶分离效果的影响

枝叶分离率随枝叶分离对辊转速增加而升高,但在电机转速为100 r/min之后分离率增长幅度变化微小,且枝叶分离率为95%可以满足小型水果采收工作要求。因此确定枝叶分离对辊转速为100 r/min。

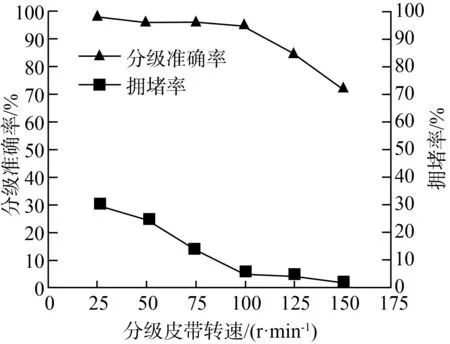

3.3.3 分级皮带转速对分级效果的影响

小型水果采摘后在不同间距分级皮带作用下完成分级,分级皮带转速是影响分级效果的重要因素,分级皮带转速过低能保证准确分级但会造成果实拥堵,不易于分级;分级皮带转速过高会导致分级误差大的现象,因此以分级皮带转速为试验因素,测定不同分级皮带转速对小型水果的分级效果,结果如图7所示。

图7 不同分级皮带转速对分级效果的影响

通过试验可知,随电机转速增加,小型水果分级准确率和拥堵率都在不断下降。综合考虑准确率和拥堵率,确定分级皮带转速为100 r/min。

3.3.4 Box-Behnken模型建立与分析

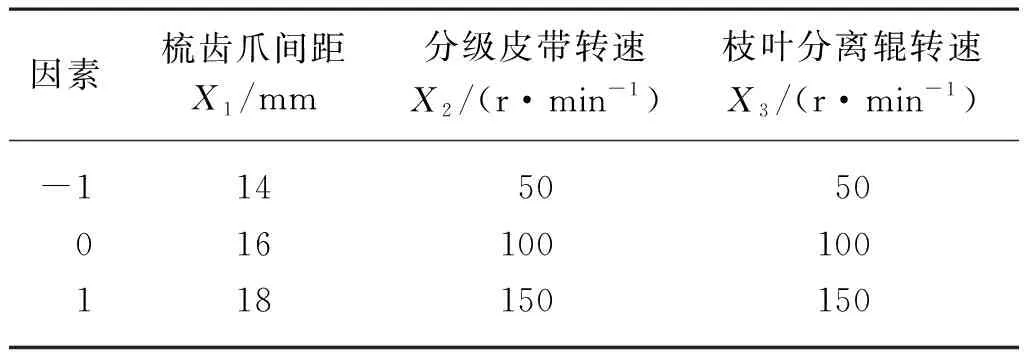

在单因素试验分析的基础上进行响应面分析,以感官评分Y为响应值,对采收分级效果影响显著的三个因素梳齿爪间距、分级皮带转速、枝叶分离辊转速为考察因素。试验因素与水平如表6所示。

表6 Box-Behnken试验因素水平表Tab. 6 Box-Behnken test factor level table

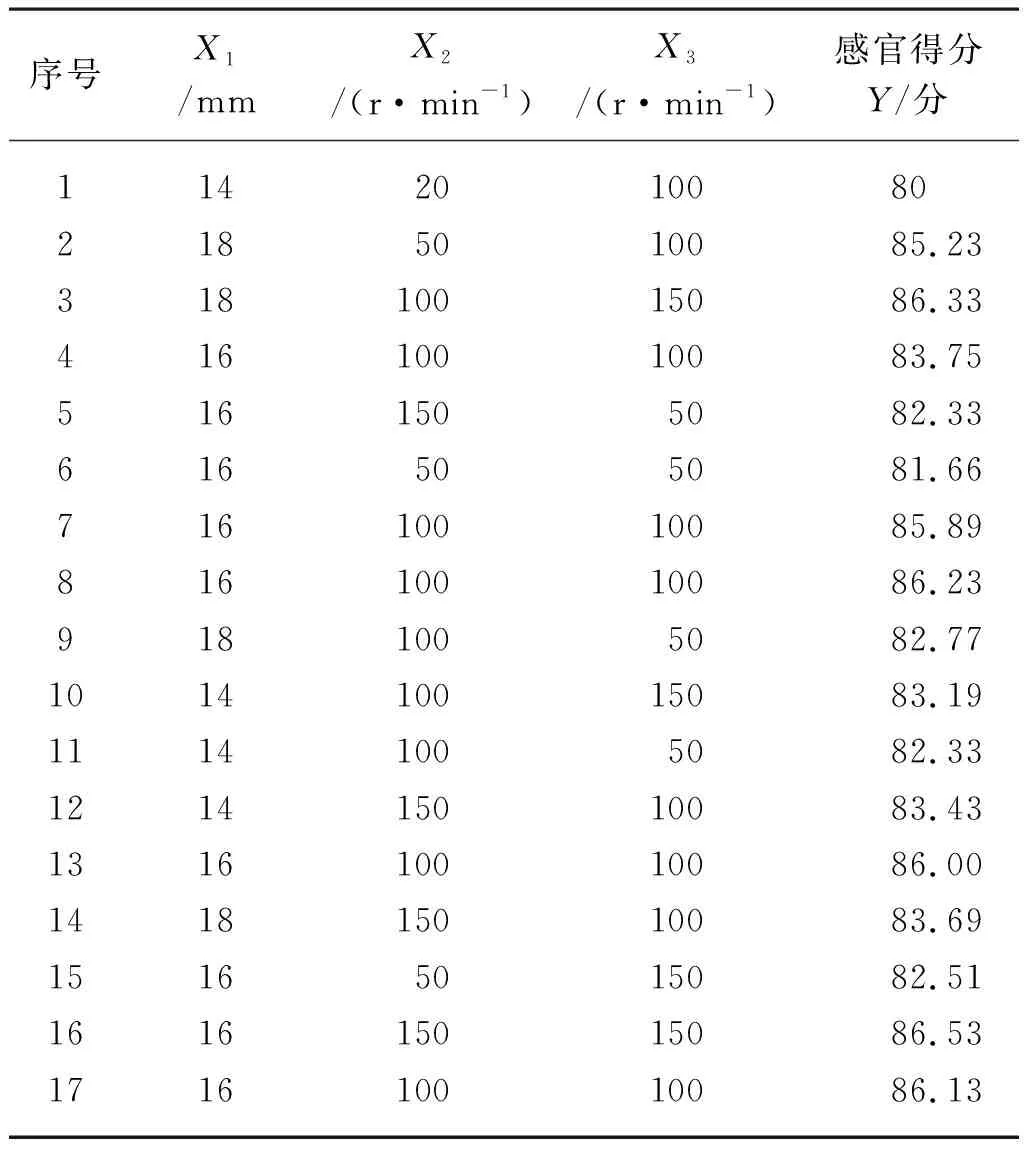

小型水果多功能采收装置Box-Behnken试验结果与感官得分如表7所示。

表7 Box-Behnken试验结果与感官得分Tab. 7 Box-Behnken test results and sensory scores

运用Design Expert软件对表7中试验与评分结果拟合,得到回归方程

Y=85.60+1.13X1+0.82X2+1.18X3-

1.24X1X2+0.68X1X3+0.84X2X3-

1.06X12-1.45X22-0.89X32

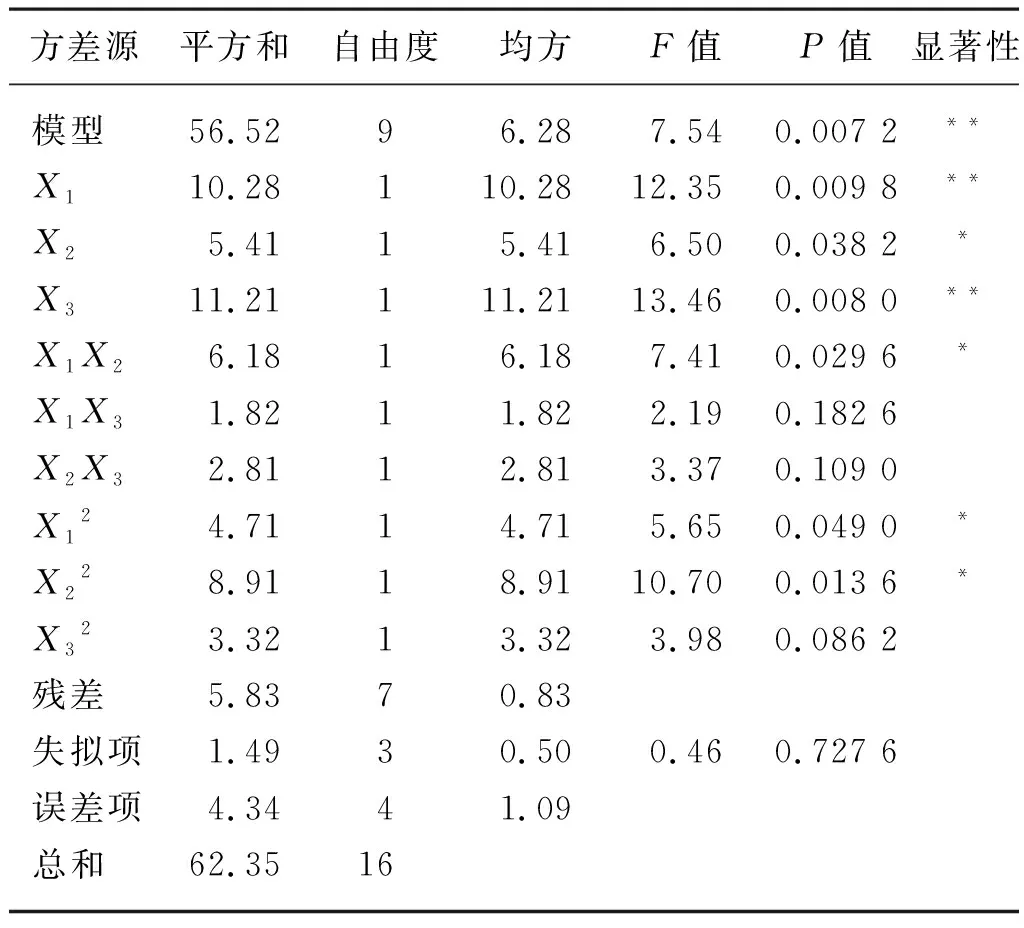

对回归方程进行方差分析如表8所示。

表8 响应面试验结果方差分析Tab. 8 Variance analysis of response surface test results

由表8可知,所建立模型显著,失拟项P>0.05不显著,说明此模型具有较高可靠性。经方差分析,三个因素对采收分级效果的影响顺序为枝叶分离辊转速>梳齿爪间距>分级皮带转速。

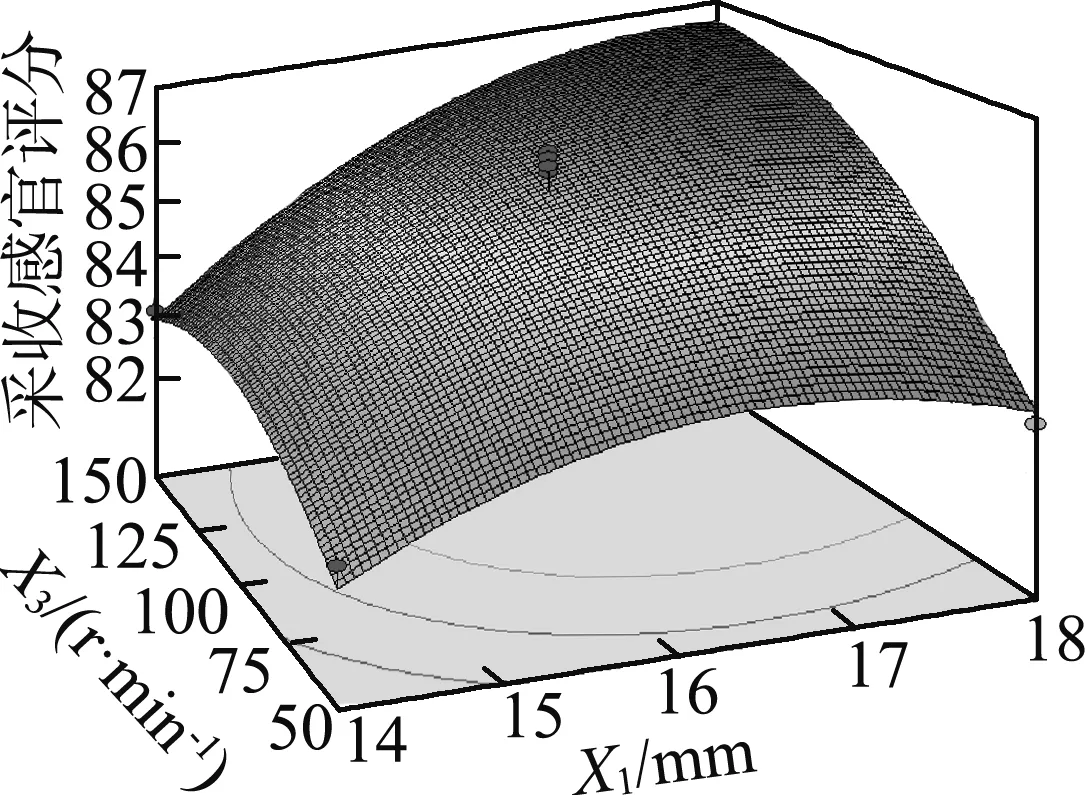

梳齿爪间距、分级皮带转速、枝叶分离辊转速交互作用对采收效果感官评分影响的响应面曲线如图8所示。

(a) 爪间距与分级皮带转速

(b) 爪间距与枝叶分离辊转速

(c) 分级皮带转速与枝叶分离辊转速

由图8(a)可知,当固定枝叶分离辊转速时,随着梳齿爪间距和分级皮带转速的增大,采收分级效果感官评分均呈先增加后下降的趋势,梳齿爪间距在15~17 mm和分级皮带转速在90~110 r/min的范围内比较合适,响应面呈凸形说明交互作用较强且有最大值。同理,当固定其他两因素时,变化因素均呈先增加后下降的趋势,可找到采收分级效果最佳时对应的影响因素变化范围。

利用Design-Expert软件对所得回归方程进行逐步回归,并考虑实际操作与工作情况,将最佳工艺参数修订为梳齿爪间距为16 mm、分级皮带转速为100 r/min、枝叶分离辊转速为100 r/min,在此条件下,采收分级效果好,且与模型预测值较一致,验证模型的可靠性。

3.4 采收分级试验

本文设计的小型水果多功能采收装置,根据仿人手设计的梳齿爪采摘小型水果,利用V形分离对辊分离随果实一起采摘下来的枝叶。通过对每小时采收下来的果实进行质量测量,并进行多次试验取其数据均值,得到装置采收效率;利用不同皮带的不同间距实现小型水果分级收集,通过测量分级后每一级别中小型水果整体数量和此级小型水果中尺寸不在该级别尺寸范围内的果实数量,进而得到小型水果分级精度。

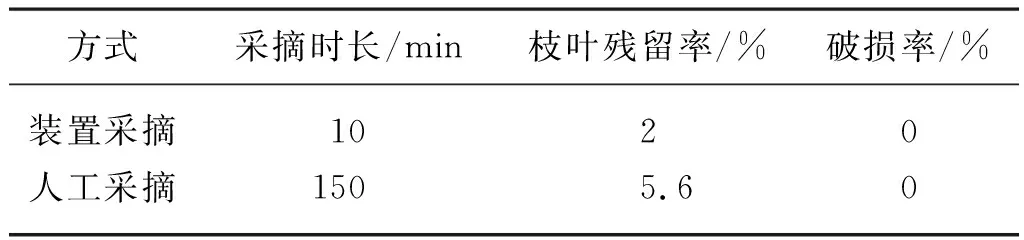

对本装置进行采收分级试验,通过装置计数部分统计冬枣数量,观测小型水果多功能采收装置对冬枣的采收质量与分级精度。通过质量测定,得到装置采收效率达到120 kg/h。并将装置采摘与人工采摘进行对比,两种采摘方式同时采摘1 000个冬枣,对比结果如表9所示,通过感官观测评价发现,小型水果多功能采收装置工作效率高,采摘10 min即可完成工作,采摘基本无枝叶残留,不会造成果实损伤,可达到小型水果采收工作标准。

表9 装置采摘与人工采摘对比Tab. 9 Comparison of device picking and manual picking

同时再分析小型水果对1 000个冬枣分级工作效果,统计三个分级箱中冬枣大小不在对应分级箱尺寸级别范围的果实数量,计算每一级别分级精度,并对数据取均值,得到装置分级精度达到95%。并将装置分级与人工分级进行对比,结果如表10所示,可以看出装置分级的精度与水果破损率和人工分级相差不大,可达到分级工作要求,但耗时短,做到边采摘边分级,提高工作效率。

表10 装置分级与人工分级效果对比Tab. 10 Comparison of the effect of device classification and manual classification

4 结论

1) 根据小型水果的生长特点与结构特性,设计本小型水果多功能采收装置,分为采摘部分、输送部分、分级部分组成,可完成小型水果采摘、枝叶分离、果实分级工作。梳齿采摘爪爪长为50 mm,梳齿采摘爪爪端弧形角度为130°,输送部分管口内径为50 mm。

2) 通过试验分析确定小型水果多功能采收装置的最佳工作参数为梳齿采摘爪两爪间距16 mm,V形枝叶分离对辊转速为100 r/min,分级皮带转速为100 r/min。本装置的采摘效率可达120 kg/h,分级精度可达到95%,可满足小型水果采收工作需要。

3) 本装置设计简单,集采摘、枝叶分离、分级工作于一体,减少小型水果采收工作步骤,减轻采摘者工作负担,填补小型水果采摘过程设备空缺,加快农业现代化步伐,在我国农业机械多功能化的发展中具有宽阔的发展前景。