轻型商用车的VPG技术及应用研究

林明世,李明一,刘志敏,窦德海,季红丽

摘 要:为了提高悬架系统零部件耐久分析精度,减少开发周期,降低开发成本,首先本文制定了适用于轻型商用车使用场景的悬架系统耐久分析工况和试验工况,然后建立整车多提动力学模型,应用虚拟试验场(DVP)技术,进行时域下的虚拟试验场道路的整车动力学仿真,并对悬架系统零部件进行载荷分解。最后采用分解后的载荷进行零部件的有限元分析。该方法更真实的反映了整车在实际路面悬架受力情况,考虑因素更加全面,精度更高,分析方法更加有效。

关键词:VPG;轻型商用车;悬架;虚拟路面

中图分类号:U463.34 文献标识码:A 文章编号:1005-2550(2023)03-0002-08

The VPG Technology and Application Research of Light Commercial Vans

Lin Ming-shi, Li Ming-yi, Liu zhi-min, Dou De-hai, Ji Hong-li

( Zhejiang Farizon Commercial Vehicle R&D Co., Ltd, Hangzhou 325000, China)

Abstract: In order to the durability analysis accuracy of suspension system parts is improved, firstly, the development time is reduced, and costs is reduced, this paper the endurance analysis conditions and test conditions of the suspension system suitable for the use scenarios of light commercial vehicles are established, secondly, the vehicle multi-lift dynamic model is established, and the virtual proving ground (DVP) technology is applied, the vehicle dynamics of the virtual proving ground in the time domain is simulated, and the component load is decomposed of the suspension system parts. Finally, the decomposed load is used for the finite element analysis(FEA) of the component. This method more realistically reflects the force of the suspension of the whole vehicle on the actual road, and the considerations are more comprehensive, the accuracy is higher, and the analysis method is more effective.

Key words: VPG(Virtual Proving Ground); Light Commercial Vehicle; Suspension; Characteristic Road

1 前言

在現代机械工业中,有80%以上的结构强度破坏是由疲劳破坏所造成的,随着机械产品运转速度的提高,疲劳破坏更加普遍[1]。悬架系统承受来自路面的各种交变载荷,其疲劳强度性能对保证汽车产品的安全性和可靠性至关重要[1-2]。悬架系统耐久性能开发也是商用车底盘开发的关键,不仅影响车辆的使用寿命,同时还会波及汽车品牌的口碑。商用车的开发周期往往比乘用车的开发周期短,那么轻型商用车不仅要具备的较好的承载性能,同时需要满足商用车乘用化的发展趋势,这样就需要制定一套适用于轻型商用车的工况场景定义,还需采用先进的虚拟仿真技术缩短开发周期,提高悬架耐久开发精度。

以往对于悬架系统耐久开发采用典型工况的加载系数方式对轮心六分立进行加载,并进行悬架系统零部件的载荷分解;另外一种载荷分解方式是道路谱采集,通过对样车的轮心六分力时域谱采集加载到悬架动力学模型中进行悬架系统零部件的载荷分解。第一种方法分析精度有限;第二种方法需样车生产后进行或采用相同平台相近车型进行路谱采集,时间周期较长,成本较高。

为此,国外各大汽车公司开展了汽车试车场耐久性试验条件下耐久性仿真研究。Arvin Meritor 公司运用虚拟试车场(VPG,Virtual Proving Ground)技术对载货汽车底盘系统耐久性进行了预报,并用试验方法对所得结果进行了验证,该技术得到广泛应用;MIRA公司运用VPG技术对轿车整车耐久性进行了预报,取得较好效果[3,4]。

同时虚拟试验场技术通过多体动力学仿真提取虚拟载荷,进而进行疲劳分析,支持车身和底盘结构件耐久性能开发的关键技术。面向耐久性能的汽车虚拟试验场技术是CAE领域的重大技术变革。该技术改变了传统的疲劳耐久开发对实车试验的依赖性,而是将真实的车辆简化并构造动力学模型,只保留维持内力传递路径的底盘结构,同时结合高精度的数字化路面模型和轮胎模型,用于模拟真实车辆在物理试验场耐久道路上的行驶状态。通过仿真模拟可得出底盘各连接件之间、底盘与车身连接点之间的力学响应特性,以此力学特性为输入条件即可开展汽车各零部件的疲劳分析与校核,支持耐久性能开发。

本文通过对比参考本企业乘用车底盘耐久分析标准并结合轻型商用车型的使用工况及场景,制定一套适用于轻型商用车的耐久分析和试验验证标准,并采用VPG技术进行虚拟试验场路面的分析方式对悬架系统零部件载荷进行分解,加载零部件的CAE模型分析,并验证零部件的疲劳耐久结果。采用该技术精度提升较高,压缩了试验验证周期,节省了车型的开发成本。

2 用户模型及分析工况

车型定义10年24万公里整车设计寿命,并结合车辆类型、市场调研及用户目标制定使用场景的用户模型,如图1所示。在制定用户模型的过程中,归类了城市道路、一般公路、高速公路和山路等类型的道路里程及行驶车速。同时对比x、y、z三个方向损伤,转化试验场工况。由此进行对应于虚拟路面的强度及耐久工况载荷分解。

结合悬架系统是整车耐久设计的1.5倍系数,并对比上述用户场景及试验场关联,制定适用于本企业轻型商用车型的整车强度及疲劳耐久工况,如表1所示:

3 分析流程

建立基于虚拟试验场悬架系统零部件分析流程规范,首先进行整车动力学模型MBS(Dynamics of Multi-body System)搭建和验证的流程,如图2所示。通常模型的验证需要进行悬架系统的K&C(Kinematic and Compliance)验证,并进行整车质心和转动惯量的调配,需与测试相符。

然后建立基于VPG的仿真流程,仿真采用對应车速不同路面及车辆巡迹行驶,并通过adams模型中request进行载荷谱输出。仿真流程如下图3所示。若分解后的载荷谱出现异常,则需要核对模型和求解等过程。

耐久性分析即对零部件进行疲劳寿命分析,而疲劳寿命分析的关键则是底盘边界载荷的预测[5]。本文应用分解后的载荷谱,加载到零部件有限元模型进行零部件的疲劳耐久分析,若分析结果不合格,在进行零部件模型的优化,直至分析合格。分析流程如下图4所示:

4 模型搭建

4.1 轮胎模型

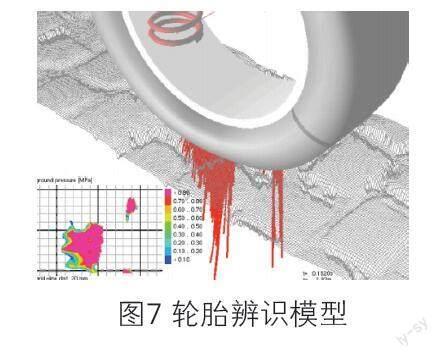

轮胎模型是基于虚拟试验场分析的多体动力学整车模型搭建的关键,因为在虚拟试验场路面输入多为中高频振动,对于这种中高频的轮胎模型行业内多采用Ftire轮胎模型。FTire轮胎模型原理是将胎体与胎面分开建模,分别描述轮胎的结构与接触问题,其建模核心是将轮胎钢丝带束用80~200个集中质量的结点代替,称为带束结点,结点之间通过弹簧阻尼连接,以此来反映轮胎的各向特性。FTire轮胎模型首先要对轮胎进行物理台架测试(如图5所示),模型辨识过程就是在特定软件中利用试验结果对每一个对标工况进行参数辨识与调整,使模型表现出的力学性能与试验结果一致。本文采用的是轮胎型号215/75 R16的轮胎,辨识轮胎模型特性文件和轮胎模型如下图6、7所示:

4.2 整车动力学模型

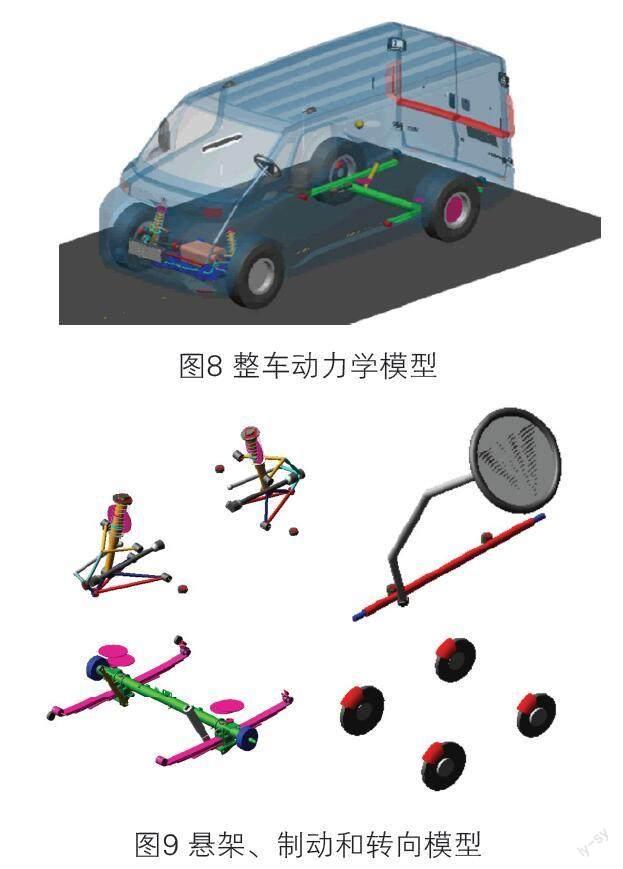

建立可应用于虚拟试验场仿真的整车MBS模型,该整车动力学模型是基于adams软件进行搭建,如图8所示。包括车身模型、前悬架模型、后悬架模型、转向系统模型、制动系统模型、车身模型、动力总成模型和轮胎模型,如图9,10所示。这里将整车模型考虑为柔性梁结构,如图11所示,同时副车架也要考虑柔性体,可精确反映实车系统的结构特点。

4.3 路面模型

根据不同试验场道路工况,综合考虑数据精度与数字化成本,可以选择激光扫描建模或人工三维绘制建模的方法进行路面数字化过程。最后得到适用于MSC.Adams仿真分析的试验场虚拟数字路面[6]。

本文基于虚拟试验场的路面模型,主要通过应用 3D激光测量系统扫描路面,将复杂的耐久路面进行复制,从而逆向建立路面模型。路面扫描设备扫描并处理的路面文件如下,如图12所示:

路面文件需处理成适用于MSC.Adams仿真分析的试验场虚拟数字路面,通常为*.rdf或*.crg格式的文件。

CRG格式的路面文件通过MATLAB编程进行展示和修改;数据部分采用二进制保存,以减少文件大小;支持当前主流动力学软件:MSC.ADAMS,Car Sim,LMS Virtual Lab;同时该格式的文件还适合激光路面数据的保存;以子块的方式动态导入程序中,导入一块算一块,便于节省内存,提高计算效率[7,8]。

5 VPG载荷分解

进行上述每个工况下的整车仿真,输出零部件考察点的载荷谱,并对分解的载荷谱进行准确性评估。频率域分析可以从自功率谱密度函数体现各种频率成分能量的强弱。功率谱密度分析实质上是通过功率有限信号均方根的谱密度来描述信号的频率结构[11]。

信号的功率谱需对自相关函数进行傅里叶变换,

式1中,自相关函数Rx(τ→∞)=0,X(t)是零均值的各态经历过程函数(μx=0),这时自相关函数可以满足傅里叶变换条件,即:

式中Sx( f )就是X(t)的自功率谱密度函数。

分析每个工况频域特性,通过检查频域信号是否有异常峰值判断数据的合理性。下图13位轮心处的x、y、z三个方向的时域转频域谱曲线。经检查无异常情况后,分解轮心以上传递路径的零部件载荷谱。

同时还以扭曲路和鹅卵石为例,对比轮心处的时域谱分析与试验对比,并验证输入及轮胎模型是否有异常,如下图14~16所示。

6 CAE强度疲劳分析及台架验证

在虚拟试验模型的刚柔耦合多体动力学仿真完成之后将仿真计算得到的柔性体模型的模态参与因子函数提取出来作为目标部件有限元模型的边界载荷条件为疲劳损伤计算创造条件[9,10]。并采用极限工况分解后的载荷对前悬架核心部件如上下控制臂进行CAE分析,同时进行多轮次的分析及优化,直至分析合格,如下图17-22所示。强度分析合格后在进行基于VPG的控制臂结构的疲劳工况分析。优化分析后得到最优化的上下控制臂结构。

通过对VPG分解的悬架各零部件的载荷力谱,进行基于载荷谱的悬架四通道(加载力分别为侧向力、纵向力、垂向力和减振器作用力)试验台台架验证,验证的悬架部件包括上控制臂、下控制臂、稳定杆、转向机、和转向节。四通道加载力为VPG分解的压缩载荷谱,台架试验等效悬架系统36万km,零部件等效100万公里无损坏。

7 路谱采集与VPG分解力对比

通过VPG仿真的轮心六分力和悬架系统零部件的载荷谱与实车试验场采集谱对比发现,略有差别,下图24列举扭曲路和坑洼路的轮心位移和减振器塔顶载荷对比情况。

同时也进行了不同测量点的仿真值和测试值的RMS的比值,如表3。对比表明,实谱与虚谱一致性较好,可用于虚拟谱的台架加载输入和强度耐久分析。

8 结论

本文通过VPG技术提升了悬架系统耐久仿真的精度和基于用户场景工况定义的适用性,同时减少了整车耐久验证的轮次,降低了路试验证成本。

虽然VPG仿真方法和精度较比传统的强度工况和虚拟迭代方式更加合理,但是后续还需做以下方面的研究工作:

1)在多提动力学模型中采用的是台架特性的减振器外特性输入,未考虑减振器内特性模型,后续研究建立基于内特性的减振器模型,更加适用于高频振动的精度提升;

2)动力学模型中衬套模型为解耦后的外特性模型,后续研究采用试验辨识的衬套模型,对于振动的不同频率和振幅的输入精度应更高;

总之VPG 技术的应用使悬架系统耐久开发更加合理、快捷和准确。

参考文献:

[1]马亮,袁志丹. 基于H-VPG技术的整车虚拟验证[J]. 智能制造,2018, (8): 39-44.

[2]陳克,高洁,吕周泉. 基于虚拟试验场技术的汽车平顺性仿真分析[J]. 中国工程机械学报,2010,8(2): 208-212.

[3]曹正林,程稳正,霍福祥,等. 虚拟试验场技术预报载货汽车底盘耐久性研究[J]. 汽车技术,2010,2: 51-57.

[4]谢强,陈思忠. 汽车虚拟试验场(VPG)技术[J]. 北京汽车,2003,(3): 13-15.

[5]李飞,郭孔辉,丁海涛,等. 汽车耐久性分析底盘载荷预测方法研究综述[J]. 科学技术与工程,2010,10(24): 5960-5964.

[6]蔡剑,杨全凯,吴泽勋. 基于VPG技术的汽车扭 力梁耐久性能开发. 中国汽车工程学会年会论文集,北京:中国汽车工程学会,2020: 2818-2822.

[7]胡志刚. 面向虚拟试验场(VPG)技术的路面模型系统研究[D].武汉:华中科技大学,2011

[8]王国林,钱金戈,刘建. VPG中三维随机路面模型建立方法研究[J].机械设计与制造,2010,10(10): 194-196.

[9]钦毅,周鋐. 轿车底盘零部件耐久性虚拟试验模型建模研究. 中国汽车工程学会年会论文集,北京:中国汽车工程学会,2008: 1041-1045.

[10]陈栋华,靳晓雄,周鋐,等. 轿车底盘零部件耐久性虚拟试验方法研究[J].汽车工程,2007,29(11): 998-1001.

[11]朱祺辉. 轿车副车架等底盘零部件耐久性虚拟试验技术理论与方法研究[D].上海:同济大学,2007.

林明世

毕业于对外经济贸易大学,工商管理硕士,现就职于吉利商用车集团有限公司,任集团副总裁,全新智能LCV产业化项目第一负责人,已发表论文多篇,申报专利128项,曾获省级科技成果转化奖特等奖等荣誉。

专家推荐语

王 坤

东风汽车集团有限公司技术中心

整车技术部副总工程师 高级工程师

本论文介绍了一种基于VPG技术的轻型商用车悬架系统核心零部件的结构强度及耐久仿真设计优化的流程性方法。文章详细的介绍了结构强度及耐久试验工况,用户模型及分析工况、分析流程 、模型的构建、VPG载荷的分解以及基于分解的载荷对悬架系统核心零部件上、下控制臂的结构强度和疲劳的优化仿真分析。本文内容对于研究及运用此方法的读者,具有一定的开发借鉴和学习价值,同时具有公开发表的价值。