温致材料属性变化对发动机双转子系统动力特性的影响

左彦飞,吴易柳,王杰,冯坤,江志农,*

1.北京化工大学 发动机健康监控及网络化教育部重点实验室,北京 100029

2.航空动力技术研究院,西安 710025

3.中国航发动力所-北京化工大学 航空发动机振动健康监控联合实验室,北京 100029

双转子燃气涡轮发动机工作过程中经受着严酷的气动、热等复合环境影响,转子上存在不均匀温度场[1-2]。随着温度的变化,转子材料属性(如弹性模量、泊松比等)随之发生改变,影响双转子系统的动力特性。考虑温致材料属性变化的影响对于发动机转子系统精细化动力学设计、振动故障分析等具有重要的参考价值和应用前景。

目前,针对发动机的双转子系统,洪杰[3-4]、张大义[5-6]、左彦飞[7-9]等使用三维实体有限元模型研究了临界转速、稳态不平衡响应的计算分析方法,对典型发动机的双转子系统动力特性进行了分析,得到了系统响应特征。

在发动机的运行过程中,由于温度变化造成连接结构的不稳定、热变形或转子弯曲,转子不平衡量变大,进而导致转子系统临界转速及振动响应发生显著变化[10-11]。同时轴承油膜温度变化及转子热变形会导致转子与轴承之间的间隙发生变化进而影响轴承的刚度,降低轴承转子系统的稳定性,影响转子的动力特性[12-14]。

温度不仅能引发转子热变形,同时还会引起转子材料属性的改变,造成转子系统刚度变化,对转子振动特性产生影响[11]。刘知辉[15]、李晖[16]等计算了温度场作用下梁、圆柱壳的共振频率及共振响应,得到了结构振动特性随温度变化的规律。张婷婷[17]、张明根[18]、何鹏[19]等对温度均匀分布、线性分布和二次多项式分布情况下的转子系统的动力特性变化进行了一系列规律研究,刘少权[20]、Liu[21]等计算了单转子三维有限元模型的温度场分布,得到考虑温度场前后临界转速、不平衡响应等的变化情况。

燃气涡轮发动机内部温差极大、温度分布复杂并随发动机工况变化改变,而且双转子结构比单转子具有更为复杂的动力学特性,分析难度更大,要求更高,温致材料属性变化对发动机双转子系统动力特性的影响研究还不够深入。因此,本文重点关注温度场导致的材料属性变化对转子系统动力特性的影响。通过发动机性能方程、相似性原理及稳态热分析方法拟合得到稳定工况典型发动机双转子温度场,推导双转子系统受温度场影响的动力学方程,提出将不同工况温度、转速变化与发动机双转子系统动力特性联合分析方法,建立双转子热-固联合分析有限元模型。分析并得到受温度场影响双转子系统固有频率及对应振型、临界转速及应变能的变化规律。

1 发动机双转子系统温度场分布求解

为得到不同工况双转子系统稳态温度场分布,利用发动机试车台可测量温度参数,通过温度边界条件求解及双转子系统稳态热分析2个步骤实现。

1.1 温度边界条件求解

某典型发动机试车图谱如图1所示,发动机只在几个稳定工况下长时间停留,其余工况快速通过,因此,重点分析双转子系统稳定工况温度分布。

图1 某典型发动机试车图谱Fig.1 Diagram of a typical engine test run

典型双转子涡扇发动机稳定工况下温度边界对应位置及代表符号如图2所示。图中T1~T6分别代表低压压气机入口温度、低压压气机出口(高压压气机入口)温度、高压压气机出口温度、高压涡轮入口温度、高压涡轮出口温度、低压涡轮出口温度。

图2 双转子关键截面温度边界条件Fig.2 Temperature boundary condition for critical sections of dual rotors

设计工况各部位温度数据一般可通过设计参数直接获取,各稳定工况下高压压气机出口温度T3及低压涡轮出口温度T6一般可通过温度传感器测量获得,而其他部位温度通常很难直接测量,需结合发动机性能公式、相似性原理及压气机-涡轮效率平衡公式近似求解。

双转子发动机主要气路简图如图3所示,空气经过低压压气机后(W1)分成两路,一路是内涵气流进入发动机经压气机压缩(W21),对气体做功使气体的压力升高、容积减小。另一路是外涵气流(W22),Wi代表图3对应结构空气或燃气质量流量。

图3 发动机气路性能部件简图Fig.3 Schematic diagram of engine gas path performance components

对于发动机地面试车台,低压压气机入口温度T1与大气温度T0数值近似相等:

利用低压压气机运行过程中遵循的气动热力学方程,计算得到低压压气机出口温度T2为

式中:ηcL为低压压气机热效率;r=()k-1k,k代表空气绝热系数;πcL为低压压气机增压比。

不考虑低压压气机效率ηcL的变化,经过低压压气机压缩后的气体温度变化与低压压气机增压比相关,即:

根据相似原理[22],在雷诺数Re自模化区内,气体的参数场是相似的,在压气机进口气流稳定的条件下,压气机的压比πcL与相似参数(轴向马赫数Maa和周向马赫数Mau)之间的关系为

在实际绘制压气机特性曲线时,常用与相似准则成正比的量(用参数代替Maa,参数代替Mau),将参数代入后式(4)变为

式中:ncL为低压压气机转速。

联立式(3)和式(5),在发动机低压压气机出口温度由转速、进气流量、进气温度及进气压强共同决定。关系可表示为

涡轮将燃烧室流出的高温燃气的热能及压力能转化为机械能,使其做功带动压气机运行,结合图3,列出该发动机中压气机与涡轮效率平衡公式[23]。低压压气机及低压涡轮效率平衡公式为

高压压气机及高压涡轮效率平衡公式为

式中:Cp为空气的定压比热容;Cpg为燃气定压比热容;ηcH为高压压气机热效率。

将已知温度数据T1、T6及通过式(6)代入低压压气机转速ncL求解得到的T2代入式(7)中求得各稳定工况高压涡轮出口温度数据T5,之后将T2、T3、T5代入式(8)中,求解得到各稳定工况下高压涡轮入口温度T4,至此,图2所示截面温度均可求解获得。

1.2 双转子系统稳态热分析

发动机双转子系统稳定工况下,热能流动不随时间发生改变,系统的温度和热载荷也不随时间发生改变,故对双转子系统进行稳态热分析,稳态热平衡方程为

式中:K为传导矩阵,包括导热系数及形状系数;T为节点温度向量;Q为节点热流率向量,包含热生成。K、T及Q均可通过ANSYS等商用有限元程序综合运用所建模型的参数、添加材料的热性能参数以及各类边界条件自动生成。

为便于分析,假设稳定工况下图2所示位置处转子温度与相应区域气流温度近似相等,将1.1节中求解得到的各稳定工况下特定区域气流温度作为温度边界条件施加在发动机双转子模型特定位置的节点上,各区域通用温度施加方式为

式中:Tb代表图2中所求各边界区域温度;代表温度随位置变化的函数。

发动机转子各部件材料导热系数随温度变化发生改变,利用温度插值选取:

式中:Tr代表节点温度;Ta、Ta+1为材料热性能表上与节点温度最接近的两参考温度;λa、λa+1代表两参考温度对应导热系数;λr代表通过线性插值法得到的节点导热系数。

考虑非线性因素后(导热系数随温度变化)稳态热平衡方程可表示为

式中:传导矩阵K(T)、节点热流率向量Q(T)会随着节点温度向量的变化发生改变。

方程可等效化为

式中:Qnr为内部节点热流向量,通过计算单元热流求得;Qa为载荷引起的节点热流向量。

初始情况下,载荷引起的节点热流向量与内部节点热流向量不相等,不平衡热流向量Φ是2个向量的差值:

对稳态热分析非线性方程采用Newton-Raphson方法求解,其增量形式为

式中:Ki、Qnri、Ti分别表示第i次迭代对应的传导矩阵、内部节点热流向量及节点温度向量;ΔTi为节点温度变化矩阵。

随着迭代的进行,逐步更新节点温度场Ti、计算内部节点热流向量Qnri将不平衡热流向量数值‖‖Φ逐步减小,一般情况下停止迭代的条件为

停止迭代时计算得到的节点温度向量Ti即为双转子系统稳态近似温度场Ts。双转子系统稳态温度场求解是温致材料属性影响分析计算的基础。

2 双转子系统动力特性热-固联合分析

双转子系统动力特性热-固联合分析为单向耦合计算,主要考虑双转子系统在温度场作用下的材料属性的变化对动力特性的影响。

2.1 温致材料属性影响下双转子系统动力学方程

发动机转子部件的材料物理特性(主要是弹性模量及泊松比)会随着温度的变化发生较大的改变,例如图4所示典型发动机高压涡轮轴材料属性随温度变化曲线[24],具体数值可通过插值法求取:

图4 典型发动机高压涡轮轴材料属性随温度的变化[24]Fig.4 Variation of material properties with temperature for a typical engine high-pressure turboshaft[24]

式中:Ea、μa分别代表参考温度对应弹性模量及泊松比;Er、μr代表通过线性插值法得到的节点所在位置弹性模量及泊松比。

随着发动机工况的变化,各单元体积V及各节点位置不发生变化,但会影响发动机内部各处节点温度,使材料弹性模量及泊松比发生改变,进而影响各节点对应刚度矩阵。

例如对于转子动力学分析过程中常用的6面体8节点单元,各节点刚度矩阵为

双转子支承系统动力学方程为

式中:M为系统质量矩阵;C为系统阻尼矩阵;ΩL、ΩH分别为低压转子、高压转子的转速;GL、GH分别为低压转子、高压转子旋转产生的陀螺效应矩阵;KD为系统刚度矩阵;KL、KH分别为与低压转子、高压转子转速相关的刚度矩阵,称为旋转刚度矩阵;fL、fH分别为低压转子、高压转子激励向量;u、分别为双转子系统的位移向量、速度向量、加速度向量。

由于发动机双转子系统不同工况下稳态温度场Ts的引入,根据式(18),节点刚度矩阵发生变化,系统刚度矩阵KD、低压转子和高压转子转速相关的刚度矩阵KL、KH受到影响,即:

式中:TsL、TsH分别为低压转子、高压转子稳态近似温度场。

因此考虑温致材料属性变化后的双转子支承系统动力学方程可表示为

温度场主要影响系统的刚度矩阵,进而影响系统固有特性、振动响应特性等。

2.2 温致材料属性变化对系统动力学影响评估方案及指标

热-固联合分析有限元模型对应温度场会随发动机工况的变化而发生改变,能较精确地模拟发动机工作温度场变化对材料属性的影响。在此基础上,通过评估双转子系统在不同工况温度场下固有频率、模态振型、稳态不平衡响应及应变能分布变化情况探究温致材料属性变化对系统动力学的影响程度和变化规律。

利用振型相似性指标——振型置信因子(量符号记为Cma)来定量评估振型的受影响程度。由于工程中比较关注各稳定工况固有频率对应的转子振型,所以利用固有频率对应的模态振型置信因子变化进行评估,其表达式为[9]

式中:Ψnm表示常温双转子系统第m阶模态的振型向量;Ψsn表示特定工况温度场双转子系统第n阶模态的振型向量;Cmamn为同一双转子系统常温第m阶固有频率与特定工况温度场第n阶固有频率的模态振型置信因子。

通过计算模态振型置信因子,得到常温与特定温度场双转子系统不同阶模态振型的相似性。结合对应的振型,评估温致材料属性变化对双转子振型的影响程度。通过Cmamn计算结果匹配确定2组振型Ψnp、Ψsq对应的固有频率fnp、fsq,并通过Campbell图法计算对应双转子系统临界转速(如图5所示);固有频率与临界转速相对变化率为

图5 常温与特定工况双转子系统固有频率、临界转速、不平衡响应幅值变化示意图Fig.5 Schematic diagram of variation of natural frequency, critical speed, and unbalanced response amplitude of dual-rotor system at room temperature and under specific operating conditions

式中:fnp表示常温双转子系统第p阶固有频率;fsq表示特定工况温度场双转子系统第q阶固有频率;Ωcnp、Ωcsq分别为常温双转子系统第p阶临界转速和特定工况温度场双转子系统第q阶临界转速;Φfpq、Φcpq分别为固有频率及临界转速的相对变化率。

进行不平衡响应分析得到各阶临界转速对应不平衡响应峰值及设计工作转速范围平均不平衡响应幅值并计算相对变化率(如图5所示):

式中:qn、qs分别为常温与特定工况温度场双转子系统不平衡响应幅值;qnp、qsp分别为常温与特定工况温度场下同阶临界转速对应不平衡响应幅值;Φqp为临界转速对应不平衡响应幅值的相对变化率;Φqa为双转子系统(Ω1,Ω2)转速范围内的平均不平衡响应幅值相对变化率。

在发动机转子系统设计中,可根据应变能分布准确判定系统振型中转子与机匣振动主次,应变能分布具有重要作用。为此对双转子系统常温与特定温度场临界转速对应振型的应变能分布变化情况进行定量分析。

3 温致材料属性变化对典型双转子系统动力特性影响

以典型发动机同向旋转双转子系统为对象,利用所提分析方法,研究温致材料属性变化对双转子动力特性的影响。

3.1 典型发动机双转子支承系统

某典型发动机双转子系统由高压转子与低压转子组成,共有6个支点位置,其中1、2、3和6号支点为低压转子支点,4号支点为高压转子支点,5号支点为中介支点,具体三维有限元模型如图6所示。

图6 某典型发动机双转子系统三维有限元模型Fig.6 Three-dimensional finite element model of a typical engine dual-rotor system

双转子系统的对称支承经验刚度见表1[9],后续分析主要研究转子材料属性受温度影响,暂不考虑支承、轴承刚度随温度的变化。

表1 双转子系统的对称支承经验刚度[9]Table 1 Empirical stiffness of symmetrical support for a dual-rotor system[9]

3.2 双转子系统稳态温度场分布

典型发动机工作过程中经过数个稳定工况,重点分析3个典型工况,分别为80%工况、90%工况、100%工况(例如:80%工况的含义是当前高压转子转速为高压转子最大转速值的80%)。

利用设计及实测温度数据,根据1.1节所述方法求解得到不同工况关键部位(见图2)温度数据如图7所示。

图7 特定工况双转子系统各关键部位温度Fig.7 Temperature of key parts of dual-rotor system under specific working condition

将各工况关键部位温度数据作为温度边界条件代入双转子有限元模型后进行稳态热分析,得到双转子各稳定工况温度场Ts,图8为100%工况双转子系统温度场分布。

图8 100%工况双转子系统温度场分布Fig.8 Temperature field distribution of dual-rotor system under 100% working condition

3.3 温致材料属性变化对固有频率及振型的影响

分别对常温及热-固联合分析有限元模型进行模态分析,得到3个典型稳定工况下固有频率及对应振型。通过式(22)、式(23)分别计算得到对应双转子模态振型置信因子Cma及固有频率相对变化率,具体分析结果及对比数据如表2所示。表中F表示正进动,B表示反进动,例如,1stF表示第1阶正进动。

表2 常温及热-固联合分析有限元模型固有频率及对应模态振型置信因子结果比较Table 2 Comparison of natural frequency and mode assurance criterion results corresponding to normal temperature and heat-solid joint analysis finite element model

利用表2中常温及热-固联合固有频率变化率与双转子系统各阶振型图,将临近工作转速范围的双转子系统横向振型大致分为支承为主、低压压气机俯仰、转子或涡轮轴弯曲振型3大类。

本文重点分析转子温度场影响,热-固联合有限元模型中支承采用不考虑温度影响的弹簧单元模拟,同时压气机部位温差较小(图7),因此,支承为主振型(1st、2nd)对应固有频率变化率<2%,低压压气机俯仰振型(3rd、6th)对应固有频率变化率<0.5%,影响较小,不做重点分析。

对于图9所示的高压转子及低压转子涡轮轴弯曲振型,由于涡轮及涡轮轴紧邻燃烧室,工作环境温度极高,导致对应固有频率及振型受温度场影响较大,正反进动固有频率最大变化率分别达到了8.1%(5thF)和26.5%(4thB)。

图9 高压转子及低压转子涡轮轴弯曲振型Fig.9 Bending vibration modes of high-pressure rotor and low-pressure rotor turboshaft

利用各阶进动频率数据(筛除周向、轴向等振型)得到包含前6阶振型的常温及热-固联合分析有限元模型Campbell图如图10所示。受温度场影响,临界转速产生不同程度的下降,最大下降幅度达到9.9%(5thF临界转速),与规定裕度20%达到同一量级。

图10 温度场施加前后Campbell图对比Fig.10 Comparison of Campbell diagrams before and after application of temperature field

对于典型发动机同向旋转双转子系统,当进动方向与转子转动方向相同时称为正进动,常温双转子正进动频率会随着工作转速的上升而上升,而引入温度场后,转子材料弹性模量减小,整体刚度矩阵发生改变,4thF、5thF进动频率随转速的变化由升转降,5thF临界转速受温度影响较大,先于4thF临界转速到达(如图10中放大区域)。

通过表2发现部分阶次模态振型置信因子Cma<0.9,为分析现象产生原因,单独导出常温双转子系统Campbell图如图11所示。通过图11中Campbell图左上放大区发现,4thF、5thF这2阶模态的动频曲线逐渐接近。但是在80%工况附近接近的趋势不再继续, 而是相互分离,表现为动频曲线间的转向, 发生“频率转向”现象[25]。最终造成常温与热-固联合分析有限元模型80%工况时4thF、5thF对应振型的振型相关系数Cma仅为0.73与0.65。

图11 常温双转子系统Campbell图Fig.11 Campbell diagram of dual-rotor system at room temperature

3.4 温致材料属性变化对不平衡响应的影响

高压转子是双转子发动机中的核心机,位于燃烧室附近,工作环境温度极高,转子温差达到1 200 K(见图7)。为此对高压转子上存在不平衡量的双转子系统进行不平衡响应分析。

为模拟实际发动机工作状态下存在较大不平衡的情况,在高压涡轮叶盘位置添加2 g·m不平衡量,系统阻尼比设为0.01,通过不平衡响应分析求解得到常温双转子系统各支承支点响应幅值,如图12所示(图中5⋕-L、5⋕-H分别代表5号支承与低压转子、高压转子的连接点)。双转子系统各支点临界转速位置响应的相对大小与振型及激励位置相关,此处不详细讨论,与文献[7]中研究结果一致。

图12 常温高压涡轮激励不平衡响应曲线Fig.12 Unbalance response curves at normal temperature with high-pressure turbine excitation

4thF、5thF临界转速靠近100%工况工作转速,对应振型为3.3节所示高压转子及低压转子涡轮轴弯曲振型且不平衡响应幅值较大,故后续主要分析特定稳态温度场下200~250 Hz双转子系统的不平衡响应。

各稳定温度场下双转子系统不平衡响应曲线如图13(双转子系统高压转子最高转速对应频率为220 Hz)所示。

图13 不同温度场下双转子系统不平衡响应曲线Fig.13 Unbalanced response curves of dual-rotor system in different temperature fields

从图13可以看出,随着双转子系统施加温度场对应工况的提升,4thF、5thF临界转速下降、逐渐靠近工作转速区,5thF临界转速下降幅度较大,100%工况温度场5thF临界转速对应不平衡响应峰值出现在4thF临界转速之前,与3.3节模态分析结论一致。90%工况温度场4thF、5thF临界转速重合,对应不平衡响应峰值叠加。

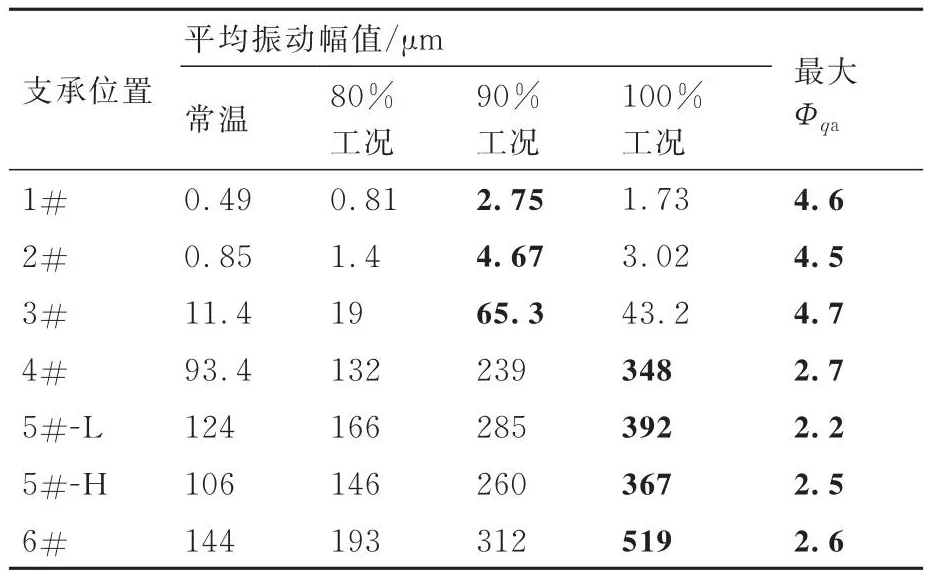

通过稳态不平衡响应分析求解得到不同工况温度场作用下各支点不平衡响应数据,利用式(26)计算得到高压转子4thF、5thF临界转速共振峰值列于表3与表4,最大工作转速附近(215~225 Hz)的平均振动幅值列于表5。

表3 典型温度场下双转子4thF共振峰值变化Table 3 Dual-rotor 4thF resonance peak variation in typical temperature field

表4 典型温度场下双转子5thF共振峰值变化Table 4 Dual-rotor 5thF resonance peak variation in typical temperature field

表5 典型温度场下双转子系统平均振动幅值Table 5 Average vibration amplitude of dual-rotor system under typical temperature field

通过表3与表4可以看出,在不同工况温度场影响下,4thF临界转速峰值在4⋕、5⋕、6⋕支承位置降低,5thF临界转速对应振动响应峰值在低压压气机附近的1⋕、2⋕、3⋕支承位置升高。具体降低或升高的幅度受两阶临界转速的位置、接近程度及振型变化影响。

由表5看出,随着双转子系统工况升高,4thF、5thF临界转速逐渐靠近工作转速区(图13),在最大工作转速附近,各支承节点对应的平均振动幅值普遍上升,100%工况温度场达到最大,最大平均不平衡响应幅值较常温下增大2.7倍。此外,由于90%工况温度场4thF、5thF临界转速重合,不平衡响应峰值相对80%工况、100%工况较大(表4),导致1⋕、2⋕及3⋕支承位置节点平均振动幅值在90%工况温度场达到了最大值,最大平均不平衡响应幅值较常温下增大4.7倍。

双转子系统各部分最大应变能峰值集中于4thF临界转速附近,绘制4thF临界转速各部分应变能峰值随双转子系统温度场工况的变化如图14所示。可以看出,各部分应变能主要受两临界转速接近程度影响,在临界转速发生重合的90%工况温度场,低压转子应变能达到最高值,高压转子、支承及双转子总应变能达到最低值。

图14 4thF临界转速对应各部分应变能随温度场变化Fig.14 Variation of strain energy of each part corresponding to 4thF critical speed with temperature field

对双转子系统中高、低压转子进行应变能分析。绘制出的应变能等高线图(见图15)能清楚地表示应变能随转频及位置的变化关系,图中,横轴代表对应单元轴向坐标,纵轴代表高压转子转频,等高线图中颜色梯度对应应变能数值。

图15 不同工况温度场下双转子系统高压转子、低压转子应变能分布分析对比Fig.15 Analysis and comparison of strain energy distribution of high-pressure and low-pressure rotors of dual-rotor system in different temperature fields

通过观察图15中低压转子上应变能等高线图发现,随着4thF、5thF临界转速的接近,对应的应变能峰值区域逐渐靠近,4thF临界转速附近应变能分布受5thF临界转速影响。到90%工况温度场时,4thF、5thF临界转速重合,对应的应变能峰值区域融为一体,振型发生改变。

通过观察图15中高压转子上应变能等高线图发现,只有4thF临界转速能激起高压转子上的振动,5thF临界转速对应振型只与低压转子相关(与图9(a)所示振型结果一致)。因此随着双转子系统温度场工况的上升,对应4thF临界转速逐渐下降,高压转子上应变能峰值逐渐逼近工作转速区。

4 结论

本文考虑了不同工况温度场变化进而导致材料属性变化对双转子系统动力特性的影响,提出将不同工况温度、转速变化与发动机双转子系统动力特性联合分析方法,将稳定工况温度场与双转子有限元模型联合,建立了典型发动机双转子支承系统热-固联合分析有限元模型,并对常温、热-固联合分析有限元模型进行了模态及稳态不平衡响应分析,结果表明:

1) 随着双转子系统工况的上升,各阶进动频率下降,其中涡轮附近的弯曲振型对应的进动频率下降最为明显,正、反进动频率最大下降幅达到约8%与27%。临界转速随之降低,高于最大工作转速的临界转速逐渐逼近工作转速区,临界转速最大下降幅度接近10%,而发动机弯曲型正进动临界转速最小裕度为20%,温致材料属性变化对双转子系统临界转速的影响不容忽视。

2) 随着施加温度场工况的上升,受临界转速位置变化等因素影响,高压转子最大转速附近平均响应幅值普遍上升,高压转子与低压涡轮相关支承位置节点最大转速附近平均不平衡响应幅值较常温下增大近3倍,温致材料属性变化对双转子不平衡响应的影响较大。

3) 受温度场变化的影响,在特定工作区域内可能出现两阶临界转速接近甚至重合的现象,对应的应变能峰值区域融为一体,振型发生改变,影响该转速区域及附近转子的不平衡振动。

本文所提方法及分析结果可为发动机双转子系统精细化动力学设计、振动故障分析等提供一定的参考。