深冲IF 钢三次氧化铁皮的分析与控制

供稿|梁亚,胡华东,孙明双

内容导读

针对深冲IF 钢出现表面三次氧化铁皮的情况,采用钨灯丝扫描电子显微镜(SEM)和三维形貌仪等分析设备,对深冲IF 钢表面三次氧化铁皮微观形貌、三维形貌及元素组成进行了分析,研究了深冲IF 钢三次氧化铁皮形成机理和原因。结合热轧现场生产实绩,提出定期更换精轧辊、热轧降低精轧过程轧制温度、开启机架间冷却水等措施,达到对深冲IF 钢三次氧化铁皮的控制。

深冲IF 钢作为钢铁企业的主要冷轧产品之一,主要是利用板材的塑性变形,经过一次或多次冲压加工以形成所需稳定的最终形状,因此被广泛应用于汽车制造、家电生产及管件成型等行业[1]。随着钢铁市场同质化竞争的日益激烈,几乎所有的钢铁制造商都将研发和生产的重点转移到高端家电钢和汽车用钢领域以求摆脱困局。但是深冲IF 钢产品在市场上是一个相对成熟的产品,市场份额已经被宝钢、首钢、马钢等大型钢铁企业占据,而且随着客户需求的提高,仅仅是满足国内标准是不能满足客户的需要的,客户对深冲IF 钢产品从性能到表面质量等都提出了更为严格的要求[2]。深冲IF 钢具有良好的深冲性能,能够冲压成形复杂结构的零部件。深冲IF 钢的表面质量好坏会严重影响零部件冲压后的表面质量,因此在对深冲IF 钢性能控制的同时要进行表面质量控制。氧化铁皮是深冲IF 钢常见的一种表面缺陷,该种缺陷的存在会导致深冲IF 钢产品降级改判,进而对钢铁制造生产和订单交付带来很大的影响,其中三次氧化铁皮无法通过调整热轧加热工艺、除鳞水压力以及酸洗参数等常规手段去除,本文对深冲IF 钢三次氧化铁皮进行宏观形貌、微观形貌、三维形貌及元素组成分析和研究,并制定有针对性的改善措施,实现减少深冲IF 钢表面三次氧化铁皮的产生。

实验材料

实验料取自山东钢铁集团日照有限公司工业化生产的连退深冲IF 钢板,钢板规格为: 0.8 mm×1250 mm,其化学成分见表1,不含Cr、Ni 等元素。工厂生产工艺流程如下:铁水预处理→转炉冶炼→RH 真空精炼→连铸→热轧→酸连轧→连续退火→平整。

表1 深冲IF 钢化学成分(质量分数) %

深冲IF 钢三次氧化铁皮宏观形貌

一般三次氧化铁皮较难发现和识别,故控制起来比较困难,且随钢种、工艺等不同其形貌、特征表现变化较大。通过对生产的深冲IF 钢表面残留的三次氧化铁皮存在位置进行观察,发现其只存在冷轧卷的下表面,肉眼观察每块缺陷出现位置之间间隔较大,缺陷呈黑色,有“彗星尾”,长度约1~5 mm。

针对上述情况调查缺陷卷对应热轧原料卷表面情况,无任何肉眼可见缺陷。

图1 深冲IF 钢三次氧化铁皮宏观形貌图

深冲IF 钢三次氧化铁皮三维形貌分析

利用三维形貌仪对深冲IF 钢三次氧化铁皮位置进行三维形貌观察,具体见图2。对缺陷处进行超声波震荡清洗,去除残留杂质,利用三维形貌仪对三次氧化铁皮附着位置进行不同倍数下三维形貌观察。从观察结果可看出,对照设备标尺,在最小倍数下观察缺陷位置,缺陷宽度约为200 μm,呈“长条”状分布在钢板表面,有一定深度,最深处约为22 μm 左右(图2(b));增加观察倍数后可发现三次氧化铁皮呈嵌入式嵌入基体表层,根据对应标尺也可看出缺陷较深处约为11.566 μm,较浅位置约1~2 μm,氧化铁皮间断、不致密,呈现分层状态,深浅不一(图3),结构较为疏松。

图2 深冲IF 钢三次氧化铁皮尾部三维形貌图:(a)俯视图;(b)侧视图

图3 深冲IF 钢三次氧化铁皮分层处三维形貌图:(a)俯视图;(b)侧视图

深冲IF 钢三次氧化铁皮扫描电镜分析

采用钨灯丝扫描电子显微镜(SEM)及配套的能谱仪(EDS)对上述深冲IF 钢表面观察到的三次氧化铁皮进行微观形貌观察及元素组成分析,可以清晰看到三次氧化铁皮表面不平整(图4),存在一些深度较浅的凹坑及划痕,划痕方向与钢板轧制方向相同,呈嵌入式嵌入基体。对缺陷位置放大后观察,发现缺陷处存在一些褶皱、表面凹凸不平,缺陷位置处明显存在几块与基体黏连的“铁皮”。通过对该处位置进行元素组成分析可发现,该处在扫描电镜的能谱图中显示含有Fe、O、Cr、Ni 等元素(图5),Fe 和O 为典型的氧化铁皮特征。精轧辊换辊后表面氧化膜剥落情况如图6 所示。

图4 深冲IF 钢三次氧化铁皮扫描电镜图

图5 深冲IF 钢三次氧化铁皮扫描电镜微观形貌图及其能谱分析

图6 更换下精轧辊的氧化膜剥落

热轧精轧区轧辊采用高Cr、Ni 成分的辊子,工作层的成分如表2 所示。上述实验中,对三次氧化铁皮出现位置进行元素组成分析,能谱结果可见较明显的Cr、Ni 元素信号,而出现三次氧化铁皮的基体深冲IF 钢中并未含有Cr、Ni 等成分,可以确认缺陷处的Cr、Ni 成分来自于精轧辊。

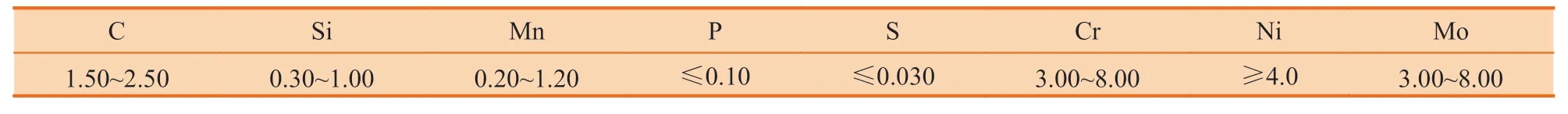

表2 精轧辊工作层化学成分(质量分数) %

精轧F1~F3 机架工作辊在高温、高压、大压下量和骤冷骤热条件下工作,其辊面氧化膜周期性承受巨大的交变应力,达到一定疲劳极限后,辊面氧化膜中微裂纹在裂纹源处产生、扩展。裂纹尺寸长大到一定程度时,垂直于辊面的裂纹与平行于辊面的裂纹汇合,在工作辊和热轧带钢间强大的剪应力作用下,辊面氧化膜剥落[3]。主要原因是辊子中的Ni 在铁中的扩散系数低,以薄膜的形式聚集在合金核心周围,该薄膜降低氧化速率,但是在氧化物中形成Ni 合金网状使轧制过程中氧化物的粘附力升高,从而导致轧入氧化铁皮,随Ni 含量增加而变得更为严重。本文提到的三次氧化铁皮就属于轧制过程中轧辊辊面氧化膜的剥落,在后续机架中被碾入带钢表面,形成带“彗星尾”形貌的三次氧化铁皮。

结束语

深冲IF 钢的生产,从板坯加热到粗轧、精轧、卷取及之后的冷却,整个热轧带钢生产过程一直伴随着氧化,精轧过程中和精轧后、卷取前生成的为“三次氧化铁皮”[4]。肉眼观察深冲IF 钢表面三次氧化铁皮的呈黑色、有“彗星尾”,且该处位置的元素组成中含有Cr、Ni 等特征成分,也证实三次氧化铁皮来自于精轧辊。根据资料显示,首钢某汽车板生产线在生产过程中,除鳞系统故障和辊道热划伤导致的氧化铁皮缺陷比例低于5%,但由于精轧机架间带钢温度偏高,精轧工作辊辊面不良,导致的三次氧化铁皮缺陷比例高达95%。通过投用了机架间除鳞装置、工艺水改造、控制轧辊辊面质量和控制轧制过程温度等措施有效解决三次氧化铁皮[5]。结合研究结果和其他厂生产经验,为控制深冲IF 钢三次氧化铁皮的产生,需要定期更换精轧辊、降低精轧过程轧制温度[6]、开启机架间冷却水等[7]。

经过采取三次氧化铁皮的相应控制措施之后,深冲IF 钢在2022 年下半年未再出现批量的三次氧化铁皮,控制效果明显。