离合器棘爪断裂故障分析

许洪明 ,曹 航 ,刘 芳 ,葛向东 ,黄福增 ,周 羽

(1.中国航发沈阳发动机研究所,2.辽宁省航空发动机冲击动力学重点实验室:沈阳 110015)

0 引言

棘轮离合器是超越离合器的一种,是依靠主动、从动部分的相对运动速度变化或旋转方向的变换自动结合或脱开的离合器[1]。棘轮离合器是航空发动机和燃气轮机的起动和传动装置的重要组成部分。在发动机起动时,起动电机轴带动棘轮旋转,棘轮齿槽顶住棘爪驱使传动齿轮旋转,带动发动机转子转动,棘轮离合器处于合闸状态;当安装座的转速大于棘轮转速时,棘爪被棘轮齿槽的斜面压下,使棘爪与棘轮齿槽槽底分离,棘轮和安装座以各自转速旋转,互不干涉[2]。随着航空发动机传动技术的发展,对棘爪离合器的转速要求越来越高,棘爪承受的扭矩越来越大,在使用过程中棘爪出现裂纹和发生断裂故障有可能导致发动机停车,影响使用安全。因此,开展棘轮离合器棘爪断裂故障的技术研究具有重要的理论意义和工程价值[3]。

在发动机起动时,起动电机带动棘轮旋转,棘轮与棘爪接触前存在一定的转速差,在实际接触时棘轮和棘爪会产生碰撞。在棘爪设计时一般会考虑正常使用过程中由于碰撞产生的冲击载荷影响,并预留一定的安全系数储备。宋成军等[4]、沈小刚等[5]进行了离合器棘爪的碰撞问题分析,研究了碰撞产生的原因和影响;周晓等[6]、冀相安等[7]、侯升亮等[8]、宋万成等[9]开展了棘轮棘爪碰撞过程的冲击仿真工作,获得了棘爪冲击过程的响应;苏文斗等[10]、朱湘衡等[11]分析了离合器啮合过程中动力学特性;杨薇等[12]、黄霞等[13]、李润方[14]等通过研究齿轮啮合过程给出了动载荷系数分析的过程和方法;陈礼顺等[15]开展了棘轮棘爪反复作用过程中产生的疲劳裂纹失效模式分析;Zhang等[16]采用有限元法开展了给定冲击载荷位置状态下的结构响应问题;Chandasekaran等[17]开展了齿轮冲击载荷与刚度的关系研究。上述学者的分析和研究揭示了棘轮棘爪的承载和受力过程,以及相应冲击载荷下的响应,分析方法和研究成果对棘轮离合器结构的设计和碰撞、冲击分析提供了重要帮助;但分析研究的冲击载荷主要由正常工作过程中的棘轮棘爪啮合过程引起,且多数研究内容为分析获得,而在离合器工作过程中对于异常出现的冲击载荷较难预计,在实际设计时很难考虑周全。

本文通过仿真分析与试验相结合的方法,对某燃气轮机棘轮离合器棘爪断裂故障进行分析,确定了导致棘爪断裂的主要原因。

1 棘轮离合器故障现象

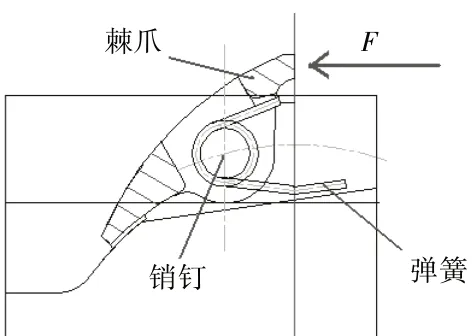

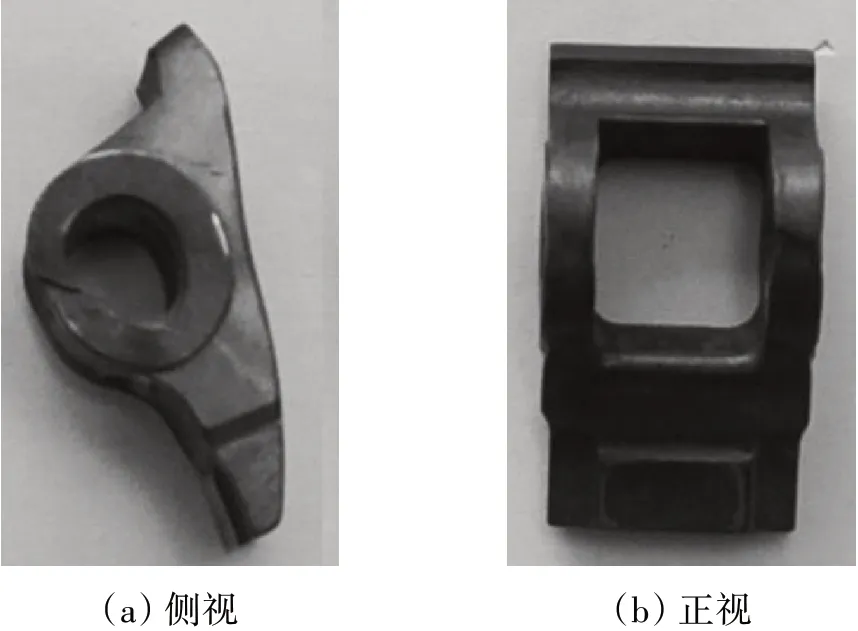

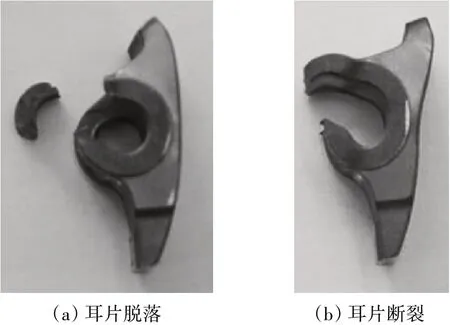

某燃气轮机棘轮离合器由棘轮、支撑销、离合器销子、弹簧、棘爪和传动齿轮等零件组成,结构如图1所示。工作原理:起动机轴带动棘轮旋转,棘轮的齿槽顶住棘爪,由离合器销子驱使传动齿轮与棘轮一起旋转,经机匣内齿轮传动,带动发动机转子起动;在发动机正常工作时,高压轴转速达到一定设计转速、对应棘爪达到临界脱开转速以上时,离合器脱开,传动齿轮随高压轴转动,棘轮和起动电机停转。某离合器在使用过程中,附件机匣部位出现了3、4 次金属碰摩的异常声音,而且振动值有较大波动并伴随有尖峰状变化,分解检查发现棘轮离合器上3 个棘爪均发生了断裂,如图2、3 所示。断口分析和材质分析结果表明,棘爪为拉伸过载断裂,材质成分和硬度符合标准要求。

图3 棘爪断裂形貌

2 故障原因分析

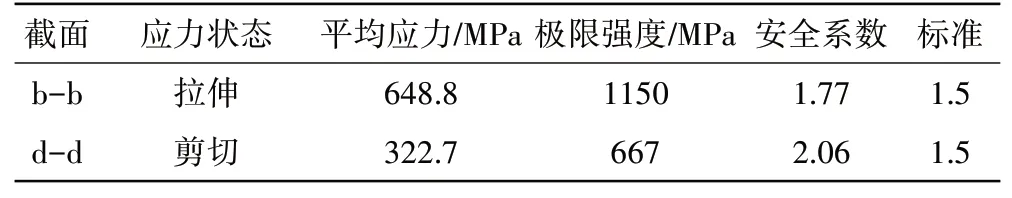

2.1 故障树

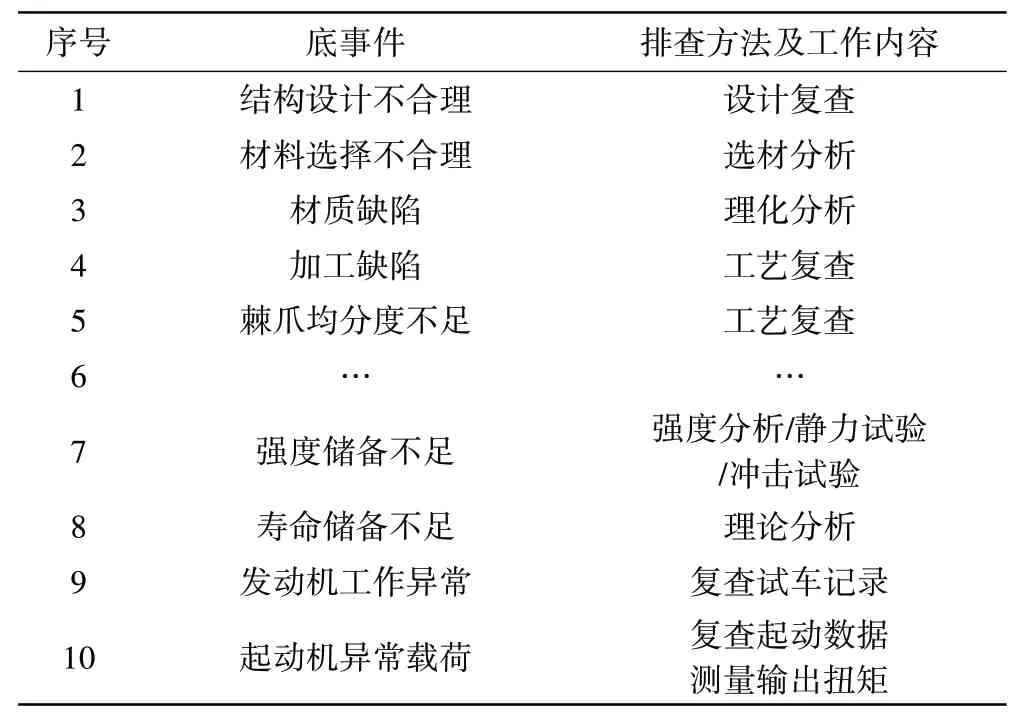

为分析棘爪断裂故障原因,编制故障树如图4 所示,各项底事件排查见表1。鉴于故障树底事件内容较多,图4和表1仅列出了主要排查项目。经排查,结构、材质、加工、均分度等底事件均未发现明显异常,可基本排除;主要就棘爪强度是否满足要求和是否存在异常载荷导致棘爪断裂进行分析,开展的主要工作包括:棘爪强度分析,静力试验研究,冲击试验研究和起动电机扭矩测量等。

表1 棘爪断裂故障树底事件排查

图4 棘爪断裂故障树

2.2 棘爪强度和寿命分析

棘爪设计状态为3 爪同时承载,但考虑实际加工精度影响,棘爪在实际工作状态下很难保证3 爪同时承载,最极限状态为单爪承载。本文对棘爪进行强度分析时,按单爪承载状态考虑。

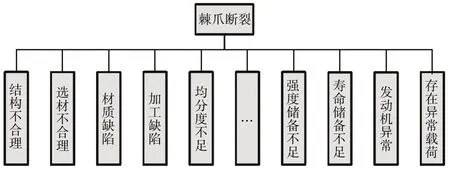

棘爪受力分析如图5 所示。其中Fg为棘轮和棘爪间的相互作用力,F1为棘爪和支撑销间的作用力,Fr为棘爪与制动装置间的作用力,F1和Fr可根据棘爪载荷平衡关系由Fg计算获得。实际测量起动电机稳态最大可能输出起动扭矩M=630 N·m。单爪承载时,根据力的平衡方程计算可得Fg=M/r=630/0.0424=14858.5 N,F1=22104 N,Fr=10098 N。

图5 棘爪和销钉承载

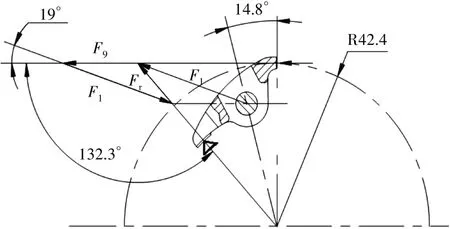

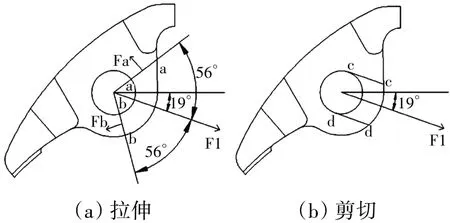

理论分析结果:棘爪的薄弱环节为耳片部位,在F1作用下的载荷分解如图6 所示。将载荷F1分解到a-a 和b-b 截面,计算棘爪耳片的抗拉伸强度安全系数;将F1按双剪切面分解到c-c 和d-d 截面,计算棘爪耳片的抗剪切强度安全系数。单爪承载时,棘爪安全系数计算结果见表2,极限强度安全系数最低为1.77,棘爪满足强度设计要求。

表2 单棘承载时强度理论分析结果

图6 棘爪载荷分解

有限元仿真分析结果:模型和应力如图7 所示,主要薄弱部位为b-b截面耳片内侧(图6)。单个棘爪承载时,棘爪耳片处b-b截面的名义应力为696 MPa,极限强度安全系数1.65,满足静强度设计要求。此外,耳片处存在应力水平较大的局部应力集中点,最大单点应力2200 MPa,应力集中系数约3.16,采用名义应力法并考虑应力集中系数影响计算棘爪寿命:单个棘爪承载时的寿命约为11350(-3σ 值),2 爪时为128612,3 爪承载时寿命超过107,均能满足2000 次的疲劳寿命设计要求。

图7 棘爪仿真分析模型及应力

2.3 棘爪静力试验

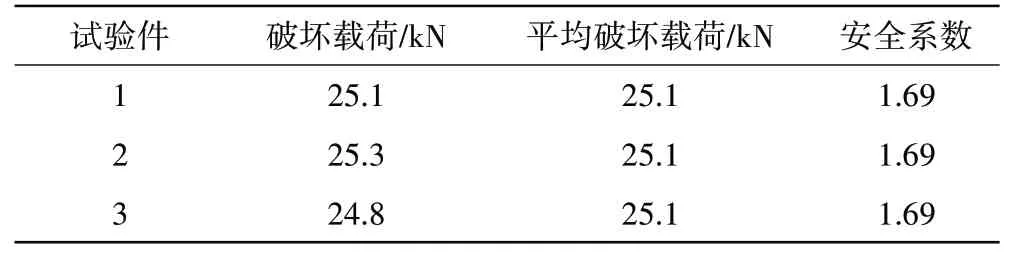

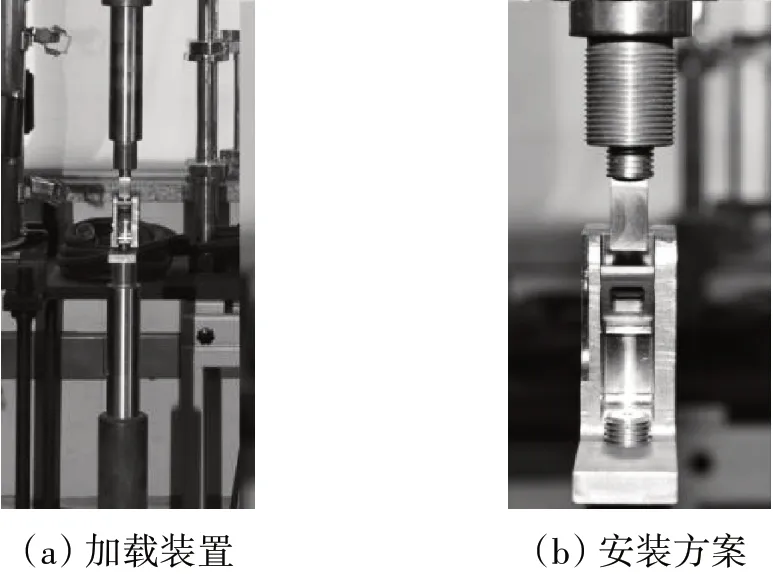

静力试验目的为获得静载状态下的棘爪破坏模式和破坏载荷,验证强度分析的准确性。试验安装加载方案如图8 所示,试验装置如图9 所示。试验载荷按扭矩630 N·m 设计,取单个棘爪承载时的最大载荷Fg=14859 N 作为试验考核载荷。试验结果见表3,破坏模式如图10 所示。试验结果表明:

表3 棘爪静力试验结果

图8 棘爪静力试验工装和试验方案

图9 棘爪静力试验装置

图10 棘爪静力试验破坏模式

(1)棘爪平均破坏载荷为25.1 kN,试验现象为双耳片屈服后,单个耳片发生断裂;

(2)单个棘爪承载的极限强度安全系数为1.69,介于强度理论分析(1.77)和有限元分析结果(1.65)之间,两种分析方法的误差分别为4.7%和2.4%。

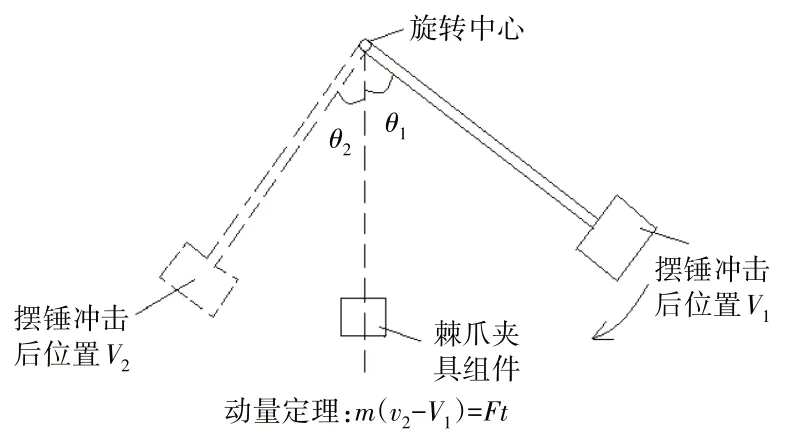

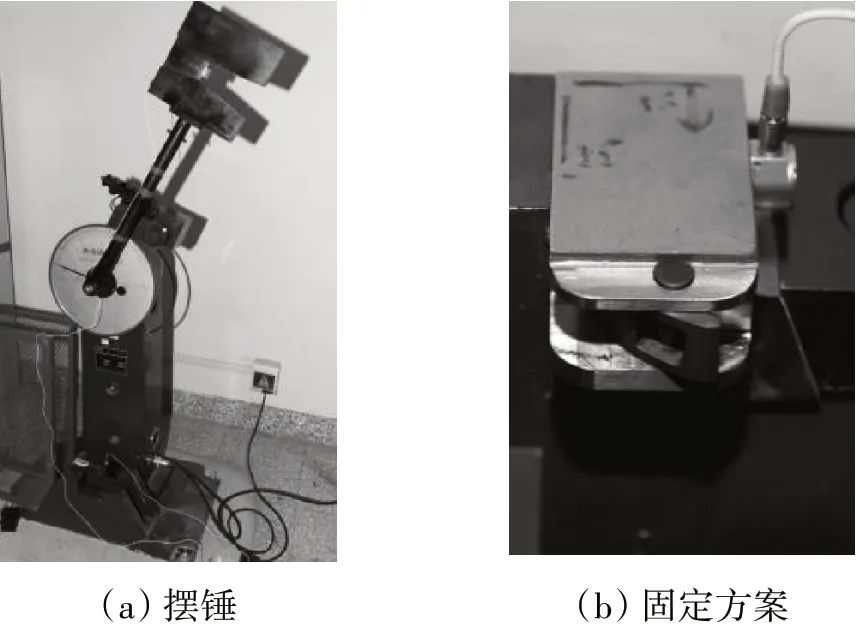

2.4 棘爪抗冲击试验

根据上述强度分析和静力试验结果,单个棘爪承载状态可以满足静强度设计要求。为分析棘爪在冲击载荷作用下承载能力和破坏模式,规划开展了棘爪抗冲击能力试验,试验方案如图11 所示,棘爪工装和加载位置与静力试验相同,冲击载荷通过摆锤施加,试验装置如图12所示。

图11 冲击试验方案

图12 冲击试验装置

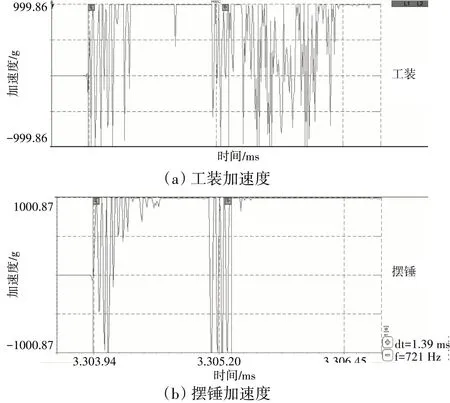

在冲击试验中,冲击载荷的确定与冲击作用时间密切相关,为更加准确的测得冲击过程中相互作用时间,分别采用加速度传感器(采样率100 kHz,误差0.01 ms)和高速摄像的方式测量冲击时间,其中,加速度传感器分别安装在棘爪工装和摆锤上。通过棘爪工装和摆锤的加速度变化规律共同分析确定冲击时间,再通过高速摄像装置记录的冲击试验过程对撞击时间进行辅助判定,以最终确定冲击时间,计算冲击载荷。

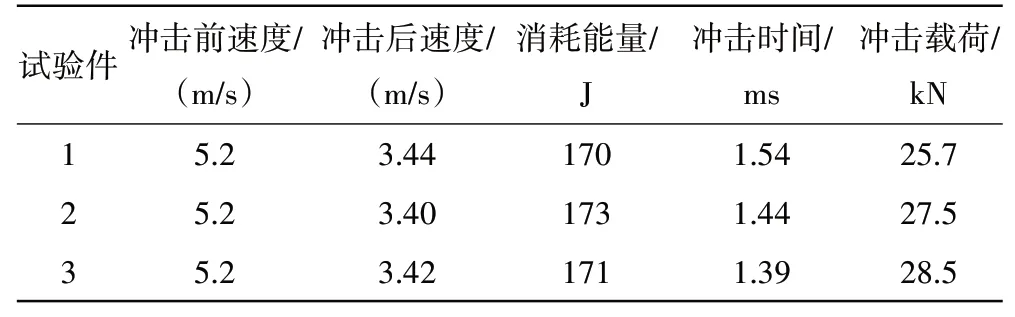

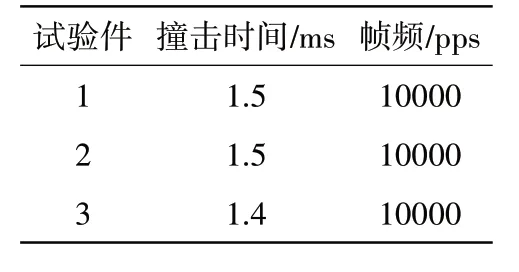

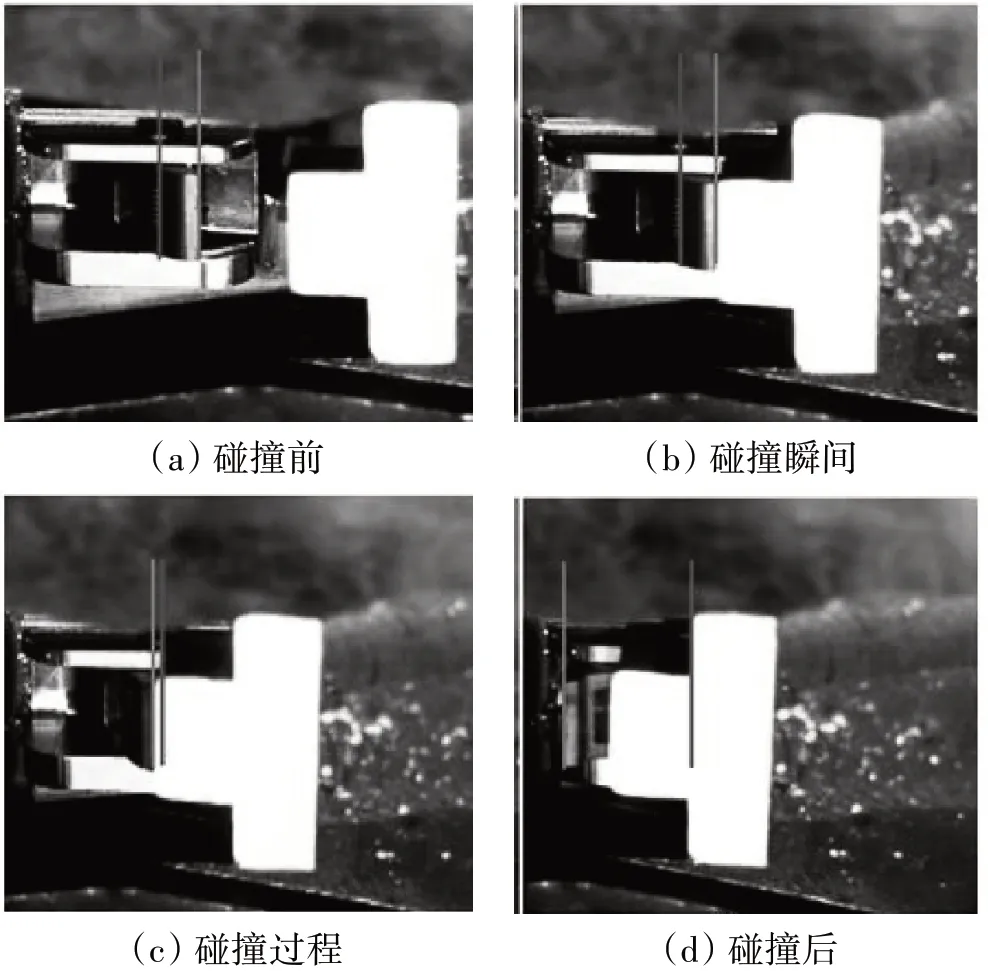

冲击试验参数和结果见表4,摆锤初始能量300 J,棘爪断裂消耗能量约170 J,传感器测得的工装和摆锤加速度变化规律如图13 所示,高速摄像设备采集的冲击过程如图14所示,棘爪破坏模式如图15所示。由试验结果可知:加速度传感器测得的冲击时间与高速摄像装置采集的冲击时间(见表5)非常接近,最短为1.39 ms,换算最大冲击载荷为28.5 kN;部分棘爪出现了与故障现象相似的破坏模式(耳片双面断裂),部分棘爪出现了与静力试验相似的破坏模式(屈服后耳片单面拉伸断裂)。

表4 冲击试验结果

表5 高速摄像撞击时间

图13 冲击过程加速度变化规律(试验件3)

图14 摆锤与棘爪冲击过程

图15 棘爪冲击破坏模式

2.5 棘爪断裂原因分析

棘爪静力试验测得的单个棘爪静力破坏载荷为25.1kN,单个棘爪可承受的最大静扭矩为1064 N·m;而起动电机正常起动状态的最大扭矩不超过400 N·m;因此,正常起动过程中的扭矩不会造成棘爪断裂。

棘爪冲击试验测得的单个棘爪冲击破坏载荷25.7~28.5 kN,换算扭矩为1089~1208 N·m;如起动过程中存在较大的冲击载荷,则可能超过单个棘爪的抗冲击能力,导致棘爪破坏。根据冲击试验和发生断裂故障的棘爪破坏模式分析可知,故障发生时的冲击载荷要明显高于棘爪抗冲击试验的载荷状态。因此,结合理论分析和试验数据,分析认为棘爪断裂的原因为起动过程中存在较大的冲击载荷,超过了棘爪的承载能力,导致棘爪瞬时过载断裂。

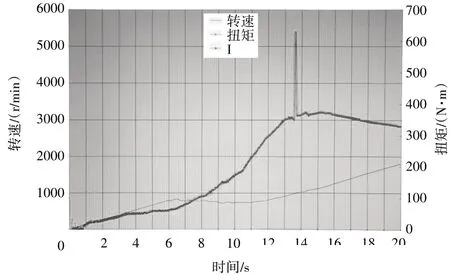

为分析起动过程中是否存在较大的冲击载荷,实际测量了电机起动过程中的扭矩变化规律,如图16所示。由测量结果可知:在起动电机起动后的第13 s附近,存在明显的电流突降和突升现象;电流突降时,棘轮暂时失去驱动力,与棘爪无相互作用;电流突升时,起动电机轴又会以非常高的功率状态重新驱动棘轮高速旋转,与棘爪产生碰撞,瞬时产生较大的冲击载荷(实测最高约630 N·m,受采样频次限制,实际载荷可能更高)。由于电流突升的过程非常短暂,动载荷系数较大,当载荷超过棘爪的承载极限(动载荷系数1.7以上时),则会引起棘爪瞬时过载断裂。

图16 起动电机起动过程扭矩变化规律

本次故障中电流突降突升是由于工作过程中电机控制器敏感到过热信号,温度开关失效导致的控制器电流短时停止输出后又迅速复位恢复造成的,已通过改进温控开关优化程序解决。

综上所述,棘爪断裂的原因为,起动电机在起动过程中因电流突降突升产生的较大冲击载荷超过了棘爪的实际承载能力,致使棘爪发生了断裂故障。

2.6 离合器许用载荷分析

冲击载荷的动载荷系数与实际冲击过程相关,冲击过程越短暂,动载荷系数越大,当冲击载荷超过棘爪或连接结构的承载能力时,会造成棘爪或连接结构的损伤甚至破坏。根据上述试验和分析结果,考虑起动过程中棘轮和棘爪碰撞时的冲击载荷影响,取1.5倍安全系数,计算得到了某型燃气轮机棘轮离合器单个棘爪承载状态下的起动电机许用输出扭矩为407 N·m,对应静载安全系数为2.61,如按照棘爪材料屈服强度设计,单个棘爪承载时允许的许用冲击扭矩为361 N·m。上述许用载荷可用于指导该离合器的改进设计工作。

3 结论

(1)发动机正常起动过程中,棘轮驱动棘爪带动发动机旋转,起动扭矩会逐渐变大,冲击效果并不明显;但当起动电流发生异常突降突升时,棘轮和棘爪重新接触的瞬间会产生较大的冲击载荷。

(2)通过理论分析和试验相结合的方法,确定了棘轮离合器棘爪断裂的原因,给出了棘爪实际承载能力和起动电机许用输出扭矩,分析方法和分析结果可为棘轮离合器的强度设计和断裂故障分析提供参考。

(3)确保电机控制系统稳定工作,避免产生额外的异常电流突降和突升,能有效降低棘爪受到过大冲击载荷的概率,避免故障发生。

(4)在棘爪设计和加工时,应尽量保证设计和加工精度,避免出现单个棘爪承载的现象,在2爪或3爪承载的状态下,即使存在较大的冲击扭矩,棘爪也能满足强度设计要求。