支撑结构对整流罩分离特性的影响分析①

王振兴,谢雪明,刘 凯

北京星途探索科技有限公司,北京 100176)

0 引言

整流罩分离作为运载火箭飞行的关键技术,整流罩能否成功分离,直接影响飞行任务的成败。整流罩分离时,受分离力及自身惯性影响,整流罩结构发生明显呼吸变形,罩体的呼吸变形吸收了部分分离能量,影响整流罩有效分离速度和罩内载荷空间[1]。李刚等[1]对比分析了含导向孔和不含导向孔时弹簧组件对整流罩分离运动的影响,发现含导向孔方案整流罩局部结构刚度被加强,呼吸变形减弱,分离速度更快。张大鹏等[2]通过有限元软件模拟了整流罩分离过程,研究了整流罩的自由模态、变形特点、运动轨迹、能量变化及呼吸运动对整流罩分离特性和罩内空间的影响。黄兵等[3]对整流罩地面分离试验中负压特性对分离过程的影响进行了研究。周江帆等[4]通过三维摄像测量法对整流罩分离过程进行测试,分析其运动规律以及罩体呼吸运动对分离过程的影响。程修研等[5]通过有限元分析与地面试验进行比较,分析研究了空气阻力和轴向过载对整流罩分离特性和呼吸变形的影响。ZHU等[6]模拟仿真了低轨Ma=5时,整流罩分离初始角度的气动特性,研究了多体系统中复杂的激波对整流罩分离的影响 。

根据现有研究成果可知,提升整流罩结构刚度,降低呼吸变形,能够有效提升整流罩分离特性。在不改变整流罩结构特性的基础上,本文研究在载荷适配器上增加支撑结构,为整流罩分离提供初始支撑,削弱整流罩呼吸变形,提升整流罩分离速度,保护罩内载荷空间。应用有限元软件模拟研究支撑结构不同直径和不同摩擦系数对整流罩分离特性的影响,验证在载荷适配器上增加支撑结构提升整流罩分离特性的可行性,为整流罩分离系统的设计提供参考。

1 模型建立

整流罩分离方式主要为两半罩旋抛式、多瓣旋抛式、作动筒平推分离式和拔罩分离式[7]。作动筒是一种活塞式火工作动装置,作动分离前为完整结构,作动后活塞在火药燃气作用下推动整流罩向两侧运动,作动筒的内外筒分离,分别随左、右半罩进行分离运动[8]。以φ1.2 m平推分离式整流罩为例,在载荷适配器底端增加环形结构凸起,建立支撑结构模型,为整流罩下端框提供结构支撑,不改变整流罩的结构特性,如图1所示。

图1 φ1.2 m平推分离式整流罩Fig.1 φ1.2 m parallel thrust type fairing

2 仿真分析

2.1 支撑结构直径对整流罩分离特性的影响

建立有支撑结构的整流罩简化模型,如图2所示。整流罩模型外径φ600 mm,壁厚10 mm,内部为支撑结构,模型上圆形凸起为分离载荷加载面。

图2 整流罩简化模型Fig.2 Simplified model of fairing

应用有限元分析软件对整流罩简化模型进行分离仿真,支撑结构直径分别设为φ580、φ555、φ530、φ505、φ480 mm。整流罩设为ZL205A材料,支撑结构设为结构钢材料并进行固定约束,接触面设置为无摩擦接触,在整流罩模型的Load face加载分离载荷如图3所示。对5组模型分别进行10 ms的瞬态分离仿真,模拟5组模型的分离特性。

图3 简化载荷曲线Fig.3 Simplified load curve

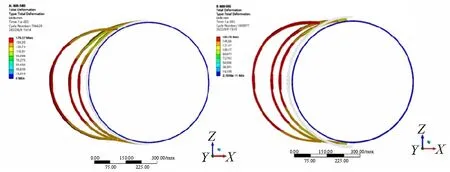

观察5组模型的呼吸变形以及运动特征,研究支撑结构直径对整流罩分离特性的影响。5组整流罩模型分离过程如图4所示。

(a) φ580 mm support structure (b) φ555 mm support structure

(c) φ530 mm support structure (d) φ505 mm support structure

(e) φ480 mm support structure图4 不同尺寸支撑结构整流罩模型分离轨迹Fig.4 Separation trails of fairing with different diameter support structure

由图4(a)可见,φ580 mm支撑结构与整流罩内壁贴合,整流罩分离初期与支撑结构曲面接触,支撑结构提供良好的径向支撑,支撑结构很好的保护了罩内载荷空间,罩内载荷空间没有损失;由图4(b)、(c)可见,两种状态整流罩在分离运动开始时,整流罩端框发生径向收缩,整流罩内壁面与支撑面贴合,与支撑结构接触期间,限制了整流罩向内侧进一步的呼吸变形,随后整流罩与支撑面逐渐分离;由图4(d)可见,φ505 mm支撑结构的整流罩分离运动过程未出现图4(b)、(c)中整流罩内壁面与支撑面贴合,而是整流罩端框顶点与支撑面接触,弹性变形相比图4(b)、(c)更大一点,呼吸变形削弱效果有限,载荷加载面运动行程比图4(b)、(c)更长一点;由图4(e)可见,φ480 mm支撑结构尺寸是5组中最小,整流罩分离过程未起到支撑作用,整流罩呼吸变形最大,等同于没有支撑结构状态的整流罩运动。因此,φ480 mm支撑结构为无效支撑结构,无法对整流罩的分离起到支撑作用,对整流罩的分离无增益效果。φ505~φ580 mm支撑结构在整流罩分离过程为整流罩的运动提供径向支撑,为有效支撑结构。5组简化模型质心运动速度曲线见图5所示,10 ms时刻整流罩质心速度和横向最小位移情况见图6所示。

由图6可见,整流罩随时间的推进,质心速度逐渐增大;作动筒加载结束即10 ms时刻,φ580 mm支撑结构的整流罩分离速度最大;φ480 mm支撑结构或没有支撑结构的整流罩分离速度最小;结合图5和图4(d)可见,φ505 mm支撑结构的整流罩在分离过程,呼吸变形的端框顶点与支撑结构接触,支撑效果明显,质心运动速度大于φ480 mm和φ530 mm支撑结构方案,小于φ555 mm和φ580 mm支撑结构方案;除φ505 mm特殊情况,φ530~φ580 mm支撑结构方案,支撑结构直径越大,支撑作用越明显,呼吸效应抑制更明显,整流罩分离速度越大,横向位移也越大;由φ480 mm支撑结构方案可知,过小的支撑结构不能为整流罩提供有效支撑,无法对整流罩分离提供增益效果。

由此可见,支撑结构径向尺寸越大,支撑作用越明显,对整流罩呼吸变形的削弱越明显,整流罩分离速度越大,罩内安全空间越大。以此作为支撑结构直径尺寸的设计依据。

2.2 支撑结构对平推分离式整流罩的影响

以φ1.2 m平推分离式整流罩为仿真对象,模拟整流罩在增加支撑结构和无支撑结构时的分离特性。整流罩半罩质量183 kg,高3 m,端框内径φ1040 mm。由第2.1节分析可知,支撑结构直径越大,对整流罩分离特性的增益效果越明显。因此,载荷适配器底端设置支撑结构直径φ1040 mm,与整流罩端框内径一致。仿真模型及作动筒加载位置见图1所示。

2.2.1 加载与边界条件

φ1.2 m平推分离式整流罩以上、下作动筒作为分离驱动源。整流罩与箭体纵向连接解除后,两半罩之间的连接装置起爆分离,预装在罩体内部的作动筒开始工作,推动两半罩横向分离。由于上作动筒的推力和作动行程比下作动筒大,两半罩在横向分离的同时产生绕其质心的外翻运动。整流罩分离过程的质心速度和最小安全距离是整流罩分离的关键因素,决定着分离任务的成败。

整流罩分离受罩体结构质量、质心位置、转动惯量、结构刚度、推力位置、推力大小、气动阻力等诸多因素的影响,本文仅以真空环境下载荷适配器上增加支撑结构对整流罩分离运动的影响进行仿真分析,暂不考虑其他因素的叠加影响。

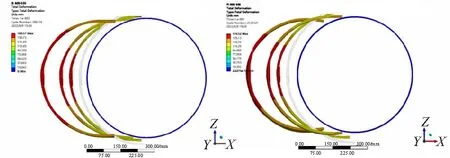

整流罩材料模型如表1所示,上、下作动筒载荷曲线如图7所示。

表1 整流罩材料特性Table 1 Material characteristics of the fairing

图7 作动筒载荷曲线Fig.7 Load curves of the actuator

2.2.2 网格划分

为提高仿真计算效率,选取半罩进行分析,罩体模型设置为柔性体,支撑结构模型设置为刚性体,罩体选用6面体结构网格,element size设置为10 mm,罩体形成154 758个网格单元,网格模型见图8所示。罩体下端框与支撑结构之间建立摩擦接触。

图8 网格模型Fig.8 Mesh model

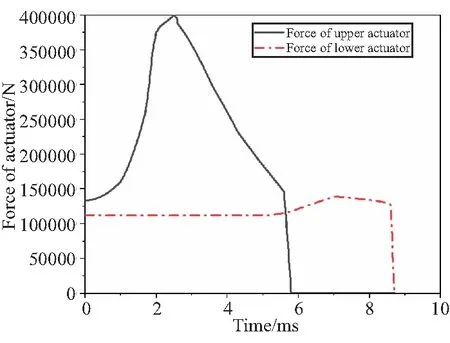

2.2.3 仿真结果

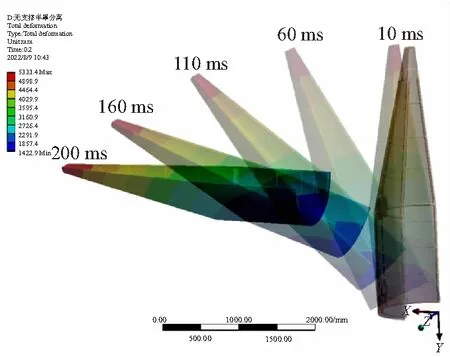

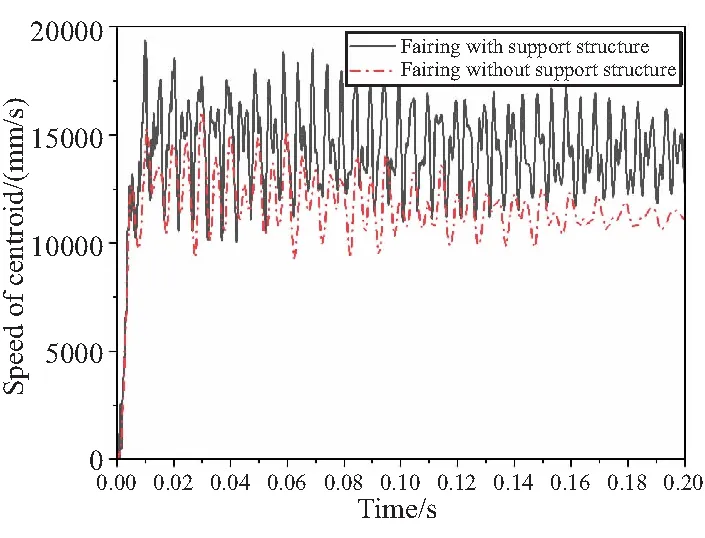

应用有限元软件对φ1.2 m平推分离式整流罩进行瞬态分离仿真,模拟整流罩在有径向支撑结构和无径向支撑结构时的分离特性;忽略气动阻力及环境载荷的影响,对整流罩进行200 ms分离仿真计算。有支撑结构和无支撑结构的整流罩分离姿态分别见图9、图10所示,整流罩质心分离速度见图11所示,整流罩底框径向变形见图12所示,整流罩最小安全距离如图13所示。

图9 有支撑结构整流罩分离过程Fig.9 Separation process of fairing with support structure

图10 无支撑结构整流罩分离过程Fig.10 Separation process of fairing without support structure

图11 整流罩质心分离速度Fig.11 Separation speed of the centroid of fairing

图12 整流罩底端框径向变形Fig.12 Radial deformation of lower frame of fairing

图13 整流罩最小安全距离Fig.13 Minimum safety distance of fairing

结合图9、图10可见,两种方案的整流罩分离过程,罩体平推运动的同时绕其质心进行外翻运动。 10 ms时刻,受作动筒分离速度影响为主,两种方案半罩运动位置基本一致。而后各时刻,有支撑结构的整流罩质心沿分离方向的运动速度更快,与弹体安全距离更大;而无支撑结构的整流罩质心沿分离方向的运动速度较小,绕其质心翻转的角速度较大,与弹体安全距离相比较小。

由图11可见,两种方案整流罩在运动初期(9 ms以内),罩体运动受作动筒分离运动影响为主,质心运动速度基本一致;随着作动筒作动结束,有支撑结构整流罩的质心运动速度明显高于无支撑结构整流罩质心运动速度,速度方向上震荡幅度和频率均高于无支撑结构整流罩。

由图12可见,整流罩运动初期(9 ms以内),有支撑结构的整流罩底端框无明显径向收缩变形,无支撑结构的整流罩底端框径向收缩约15 mm; 9 ms后,有支撑结构的整流罩开始呼吸变形,径向收缩尺寸和振幅明显小于无支撑结构的整流罩。

由图13可见,有支撑结构的整流罩底端框横向位移明显大于无支撑结构的整流罩,安全距离更大,安全性更高;有支撑结构的整流罩耗时约60 ms达到边界位置,(底端框最小横向位移等于整流罩半径),无支撑结构的整流罩耗时约120 ms达到边界位置。

由以上分析可知,φ1.2 m平推分离式整流罩增加支撑结构后,整流罩分离过程呼吸变形明显减弱,质心分离速度明显提高,安全距离明显增大,罩内有效载荷空间得到有效提升,提高了整流罩分离安全性。验证了在载荷适配器上增加支撑结构提高整流罩分离特性的可行性。

2.3 摩擦系数对平推分离式整流罩的影响

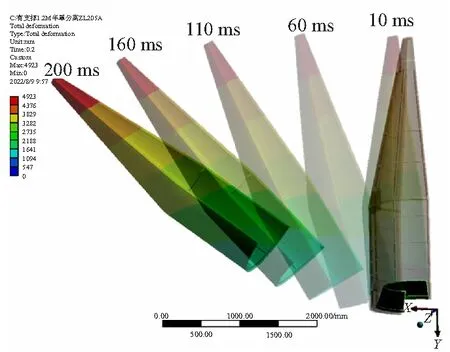

工程应用中,整流罩材料为ZL205A,支撑结构材料为ZG200-340,整流罩与支撑结构接触面存在摩擦系数,为分析摩擦系数对整流罩分离特性的影响,仿真分析中增加接触面0.15、0.25、0.35摩擦系数进行分离仿真,其他边界条件保持不变。仿真结果与无摩擦接触整流罩分离特性进行比较。有摩擦整流罩分离过程见图14所示,整流罩质心运动速度与无摩擦接触分离比较见图15所示,底端框径向变形与无摩擦接触分离比较见图16、图17所示,图17为图16的局部(小图框)放大图。

图15 不同摩擦系数下整流罩质心分离速度Fig.15 Separation speed of the centroid of fairing with different friction factor

图16 不同摩擦系数下整流罩底端框径向变形Fig.16 Radial deformation of lower frame of fairing with different friction factor

图17 图16的局部放大图Fig.17 Partial enlarged view of Fig.16

对比图14、图9可见,有摩擦整流罩分离运动趋势与无摩擦整流罩分离运动趋势基本相同;由图15可见,不同摩擦系数整流罩质心运动速度与无摩擦整流罩分离过程基本相同。说明摩擦系数对整流罩质心运动速度几乎没有影响。分析其原因,整流罩与支撑结构接触时间短,由摩擦产生的能量损耗相比整流罩的动能非常小,因此对分离速度的影响微弱。

由图16、图17可见,9 ms内,受支撑结构的影响,有摩擦的整流罩底端框径向变形与无摩擦整流罩底端框径向变形基本一致,无向内侧变形,支撑结构对载荷空间起到了良好的保护作用。9 ms后不同摩擦系数整流罩底端框呼吸运动曲线开始区分明显,摩擦系数 0.35的整流罩向内侧震荡明显,幅值约38 mm,而摩擦系数为0的整流罩向内侧震荡幅值最小,约为 5 mm,主要为向外侧震荡,幅值约25 mm。

由图17可知,不同摩擦系数曲线震荡频率和震荡幅值基本一致,但摩擦系数越小,整流罩分离过程中向内震荡侵入尺寸越小,载荷空间更为安全。分析其原因,因为摩擦系数不同,整流罩底端框呼吸运动的平衡点位置不同,随着摩擦系数增加,平衡点向内侧发生偏移,因此,底端框的呼吸运动更偏向内侧。而罩体本身刚度未发生改变,作用在罩体上的冲量相同,继而震荡频率和震荡幅值基本一致。

由以上分析可知,摩擦系数对整流罩分离速度影响微弱,但降低摩擦系数有助于提高罩内载荷空间的安全性,基于工程实际应用,在支撑结构接触表面增加润滑涂层,摩擦系数可达 0.15,为整流罩分离系统设计提供理论参考。

3 结论

通过对整流罩简化模型和φ1.2 m平推分离式整流罩模型分离特性的仿真分析,研究了支撑结构直径和摩擦系数对整流罩分离特性的影响,得出以下结论:

(1)载荷适配器上设计有效的支撑结构,为整流罩分离提供初始结构支撑,削弱整流罩分离过程的呼吸变形,提升整流罩内载荷空间的安全性,同时提高整流罩质心分离速度;

(2)支撑结构直径越大,罩内有效载荷空间越大,整流罩质心分离速度增加越明显;

(3)支撑结构与整流罩接触面的摩擦系数对整流罩分离速度没有明显影响,但降低摩擦系数有助于提高罩内载荷空间的安全性。工程应用中,支撑结构接触面应增加润滑涂层,降低摩擦系数。

以上结论是由平推分离式整流罩模型得出,尚未对其他分离方式整流罩模型验证,仅为平推分离式整流罩的分离系统设计提供参考。