基于图像处理的热切机切割自动定位算法

陈亚星,王安红,吕琴红,王增琴

(1.太原科技大学 电子信息工程学院,太原 030024;2.中国电子科技集团公司第二研究所,太原 030024)

低温共烧陶瓷(Low-temperature co-fired ceramics,LTCC)技术[1]是将低温烧结陶瓷粉经过流延制成厚度精确且致密的生瓷带,作为电路基板材料,在生瓷带上利用激光打孔、微孔注浆、精密导体浆料印刷等工艺制出所需要的电路图形,并将多个无源元件埋入其中叠压在一起,在900 ℃下烧结制成无源集成组件或基板。

热切工艺[2]在LTCC产品加工过程中起着关键作用,要求对层压后的带有Mark标识的生瓷片进行预加热,并沿Mark连线切割成单品,单品作为组件可被广泛应用于汽车、通讯、航空航天等领域[3-4]。热切机的切割过程直接影响最终单品的外形尺寸和后续装框工艺的精度及合格率[5],一般而言,机械砂轮[6]由于陶瓷硬度高,刀具磨损量大,磨削效率低,只能进行直线划切,磨削过程中很容易破裂,而激光切割[7]步骤复杂,小功率的激光切割效率低,大功率激光加工的热效应明显,存在熔融凝固层缺陷和裂纹的问题。因此,热切机采用刀刃对层压后的带有Mark标识的多层生瓷坯体在一定加热温度条件下进行切割。

传统的热切切割设备[8]均为手动上下料,容易造成生瓷片变形,且生产效率较低。将机器视觉与热切需求结合的技术可减少人工参与、提高效率,文献[9-12]提出的视觉系统及文献[13-14]的标定算法使视觉精度得以提高。由此,肖方生等人将机器视觉应用于热切机上,赵忠志等人结合机器视觉方法,对热切机视觉系统进一步完善。但采用上述文献切割方法的视觉定位算法依赖多次参数输入,影响实时加工。

本文研究满足生瓷片实时热切工艺的视觉系统,旨在提出一种基于图像处理的热切机切割自动定位方法,通过图像处理直接给出刀体切割的直线位置。对此,首先分析工作台运动的几何关系,通过图像处理得到待加工生瓷片的Y向移动量及角度偏移量,然后提出一种针对远心镜头的标定方法以建立工作台与图像坐标的关系。最后,通过对Y向移动量的误差进行补偿提高精度。实验结果表明,所提出的定位算法在配合热切机自动定位中取得0.03 mm的加工精度。

1 热切器的视觉定位系统介绍

热切机视觉定位系统的硬件部分如图1所示,其中带有远心镜头的双相机(CCD),可以提高视觉精度并避免采用单相机对分辨率的过高要求。其次,为配合视觉自动定位,工作台吸附带有Mark的生瓷片,并可360度旋转及沿Y向移动;另外,横置在左右相机中间的刀体执行切割任务。

图1 硬件结构图Fig.1 Hardware structure diagram

视觉定位系统的工作流程是:左右相机采集图像传回上位PC机,PC机的软件平台进行图像实时处理,包括识别初始刀痕位置、识别Mark中心位置并计算工作台的位置信息,位置信息反馈到运动控制系统以引导工作台旋转或移动,最后刀体驱动电机进行切割。

2 基于图像处理的切割定位算法

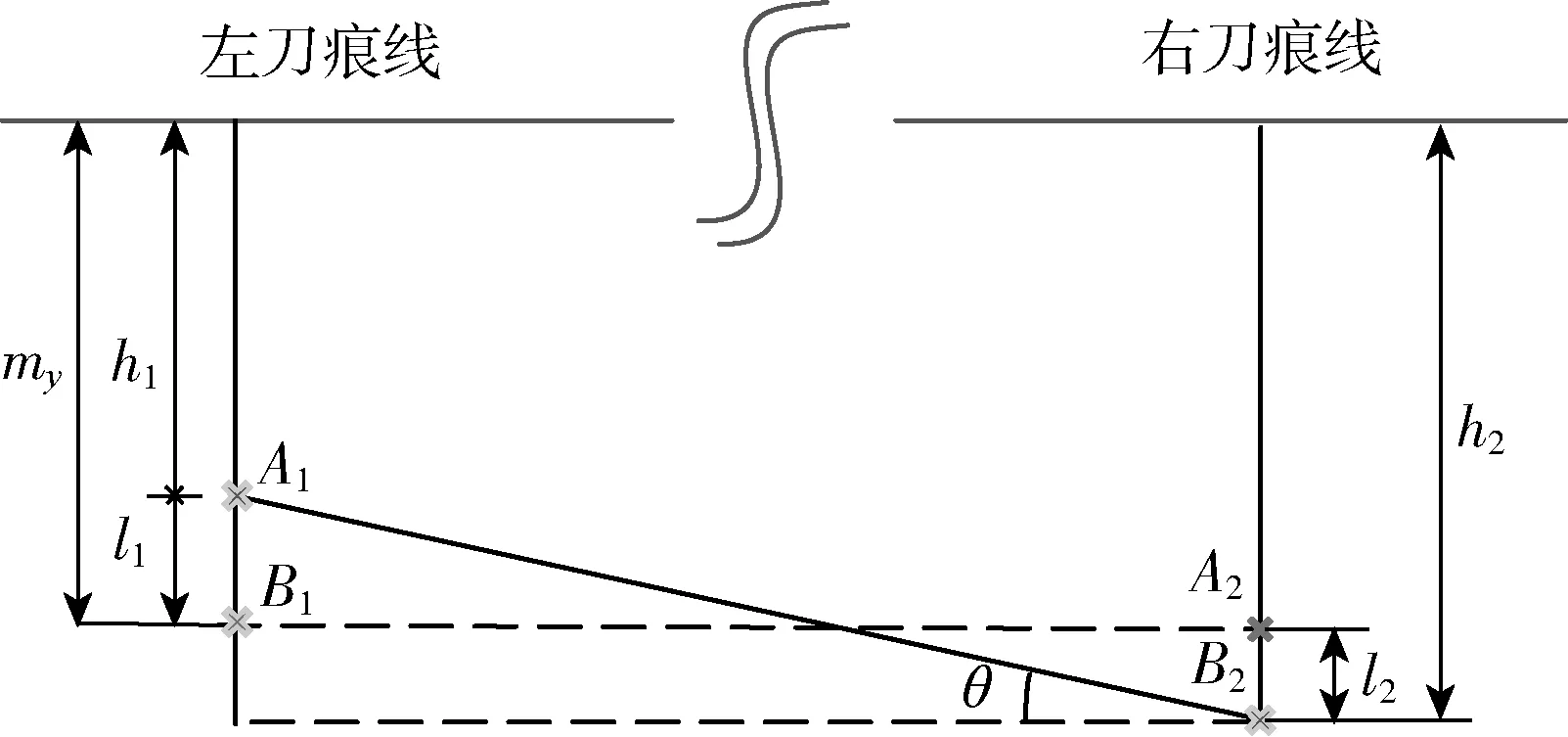

2.1 工作台运动的几何关系分析

在切割前的初始位置,工作台吸附的生瓷片与刀体有一定夹角,不符合刀体的切割位置。因此,视觉系统切割定位算法的设计目标就是通过图像处理识别生瓷片左右两边Mark点的空间连线,保证空间连线与刀体直线重合,以使刀体可以沿空间连线进行生瓷片切割。

对此,首先将工作台生瓷片旋转至Mark连线与刀体平行的位置,设转角为θ;然后驱动工作台沿Y向移动一定距离my,以使Mark连线与刀体直线重合,这个直线便是刀体的切割直线,可实现沿着切割直线直接进行切割。

图2 工作台运动分析Fig.2 Geometry analysis of worktable

(1)

设直线B1B2在Y向平移my到达刀痕线,如图2所示,则my由两部分组成,一是Mark到刀痕线的距离,二是旋转所引起Mark点的移动距离。以左相机为例,根据公式(2)可得Y向平移量my为:

my=h1+l1

(2)

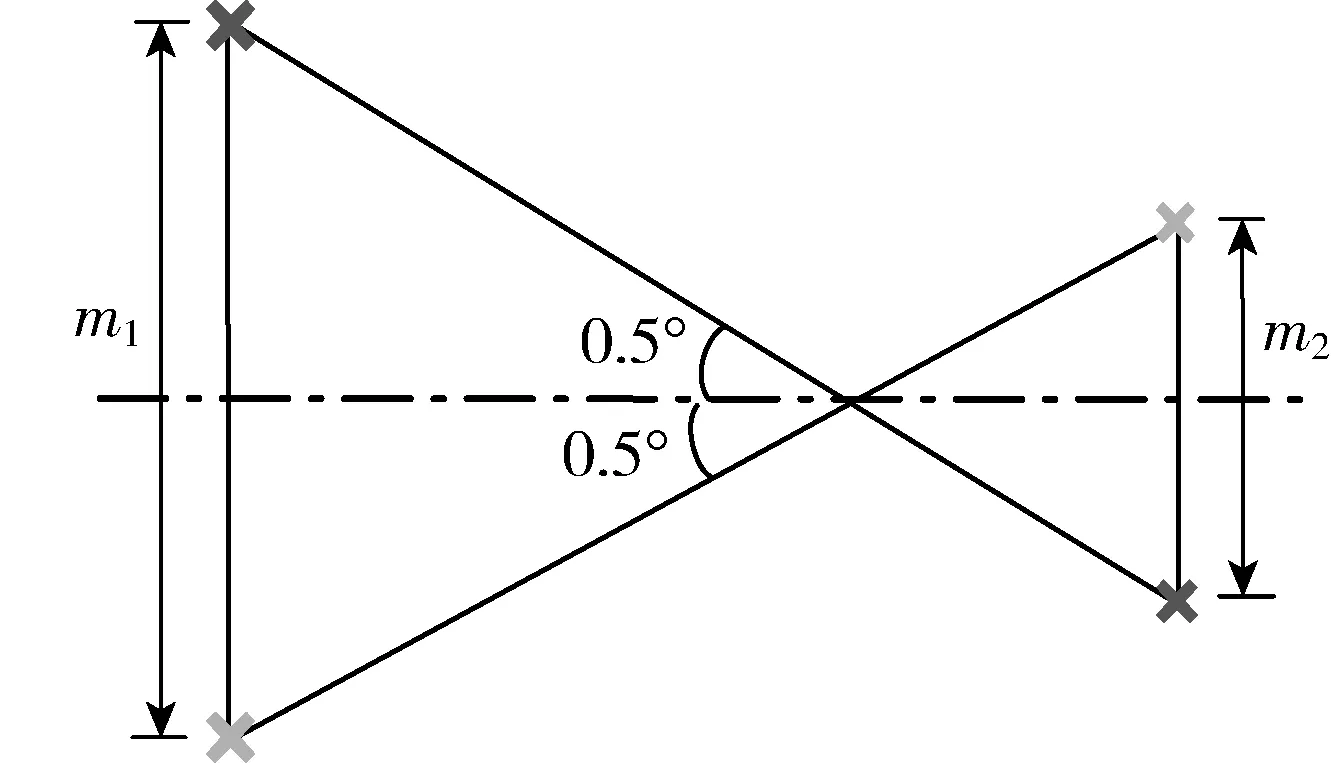

其中:l1为左Mark点移动的距离,同理可得右Mark点移动的距离为l2.由图3可知:若旋转中心不变,旋转任意角度所引起的左右Mark移动距离的比值不变,即公式(3)恒成立:

图3 旋转关系示意图Fig.3 Schematic diagram of rotation relationship

(3)

其中:m1、m2分别为任意角度旋转后引起的左右Mark移动的距离。则:

(4)

2.2 切割定位算法流程

根据视觉定位系统设计目标及工作台运动分析,设计了切割定位的图像处理算法,如图4所示。

图4 切割定位算法流程图Fig.4 Flow chart of overall architecture

上位PC端接收到图像后,首先通过模板匹配的方法检测Mark图像的中心位置,通过灰度值的变化确定刀痕图像(刀体在初始位置切割形成的图像)的刀痕直线位置。然后分别计算左右视场Mark到刀痕直线的距离h1、h2,并将图像信息转换到工作台坐标系下,最后计算Y向移动量my和旋转偏移量θ,若符合要求则输出my和θ,若不满足,进行误差修正。

2.3 Mark中心检测

(5)

2.4 刀痕直线检测

为了判断切刀的位置,在生瓷片空白处进行初步切割以形成刀痕印记并拍照,对刀痕图像进行处理,提取出刀痕直线位置。首先左右相机分别对印记进行拍照,得到左刀痕图及右刀痕图。以左刀痕图C为例,对C反色得图像C1,对C1在旋转角度α=[-2,2]的范围内逐次进行仿射变换,并对变换后图像按行求和,记录所有角度下行像素和的最大值Max,寻找Max对应的行索引y_pos及角度αmax,根据公式(6)确定刀痕线在图像C1中的首、尾位置坐标p(xs,ys)、p(xl,yl).

(6)

y1=A1x+B1

(7)

通过左右视场中检测出的Mark坐标与刀痕线直线方程可得到距离H1、H2.依据点到直线的关系根据公式(8)可得到如下:

(8)

其中:(x1,y1)、(x2,y2)分别是左、右Mark的中心坐标。

2.5 参数标定

以上图像处理算法只是求出了图像坐标下的距离,为了确定远心镜头下图像坐标系与工作台坐标系的转化关系,需要对工作台参数进行标定[15-16]。主要包括对工作台坐标系Y方向与图像坐标系的列方向的比例以及工作台旋转角度θ0所引起的Y方向坐标变化进行标定。

首先确定Y方向与图像坐标系的列方向比例关系。如图5所示,设工作台Y向移动固定距离0.5 mm,左相机、右相机分别拍摄移动前后的Mark图像,利用模板匹配方法提取出Mark的中心坐标,计算Mark中心点对应的移动距离dist1、dist2,则可求出左、右视场Y方向的比例关系K1=dist1、K2=dist2.

图5 确定Y方向的比例关系mm/pixelFig.5 Determine mm/pixel in Y direction

CYX然后确定旋转角度所引起的坐标变化关系。如图6所示,若旋转中心不变,旋转任意角度所引起的左右Mark移动距离的比值不变。将转心设为位于工作台转心处,旋转角度θ0为0.5°,选择位于机构转心处的一对Mark作为标记,并将其移动至相机视场中间位置,工作台分别拍摄旋转前后左右相机的Mark图像。由四个Mark的中心坐标,分别求得左右Mark中心点的移动距离L1、L2,由Y向标定结果可根据公式(9)得到在工作坐标系下的距离m1、m2,并由此得到m1、m2满足公式(10)的等式。

图6 确定旋转角度的pixel/度系数Fig.6 Determine the pixel/degree coefficient of the rotation angle

m1=L1/K1m2=L2/K2

(9)

(10)

2.6 计算Y向移动量my和旋转偏移量θ

由工作台Y方向标定可得h1、h2为:

(11)

由旋转角度参数标定可得工作台旋转角度θ为:

(12)

然后,将式(11)、式(4)代入式(2),可得到工作台Y方向平移量my:

(13)

令mθ=sinθ,所以式(12)、式(13)可整理为:

(14)

其中:

(15)

2.7 误差分析

实验发现Y方向移动量有误差,可通过以下步骤对Y方向进行修正,即将平均误差E作为系统误差补偿到my中。

当Mark在视野上方(表达式为:y

(16)

其中:y是Mark的垂直坐标。

3 实验结果

3.1 实验测试及结果

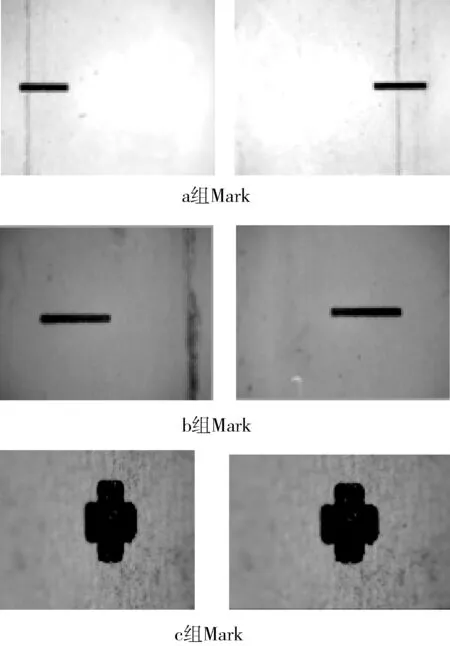

本节选取三组Mark对图像处理算法进行实验验证,其样本图如图7所示。

图7 三组Mark样本图Fig.7 Three sets of Mark samples

实验结果如表1所示。由表中发现旋转角度几乎为0,结果保持稳定。所以只对Y方向移动距离进行误差分析与矫正。

表1 控制量计算结果Tab.1 Calculation results of control quantity

3.2 误差分析与修正

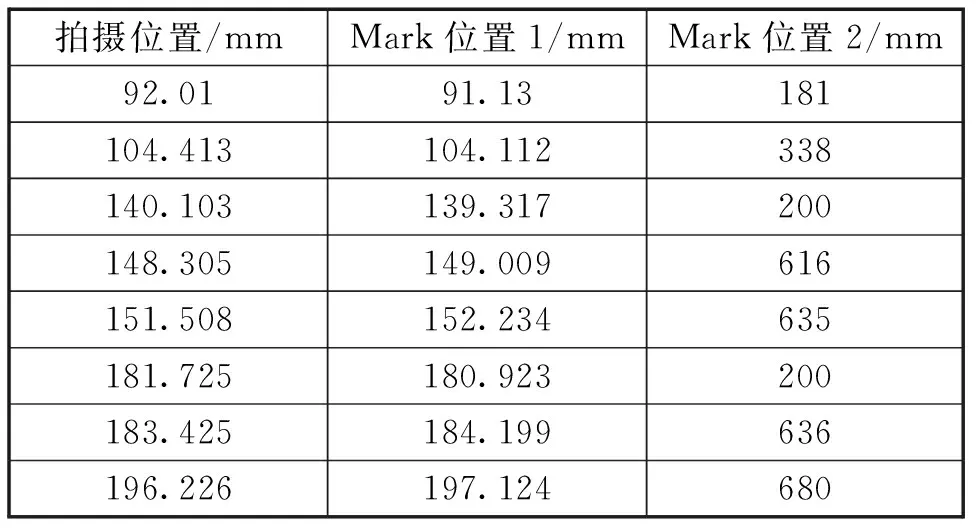

如表2所示,选取生瓷片上的两列Mark,拍摄位置是相机拍摄到含有Mark时工作台的Y向坐标位置,Mark位置1是当Mark空间连线与刀体重合时的Y向坐标位置,Mark位置2是图像中Mark的像素位置。

表2 实验基础条件设置Tab.2 Experimental basic condition settings

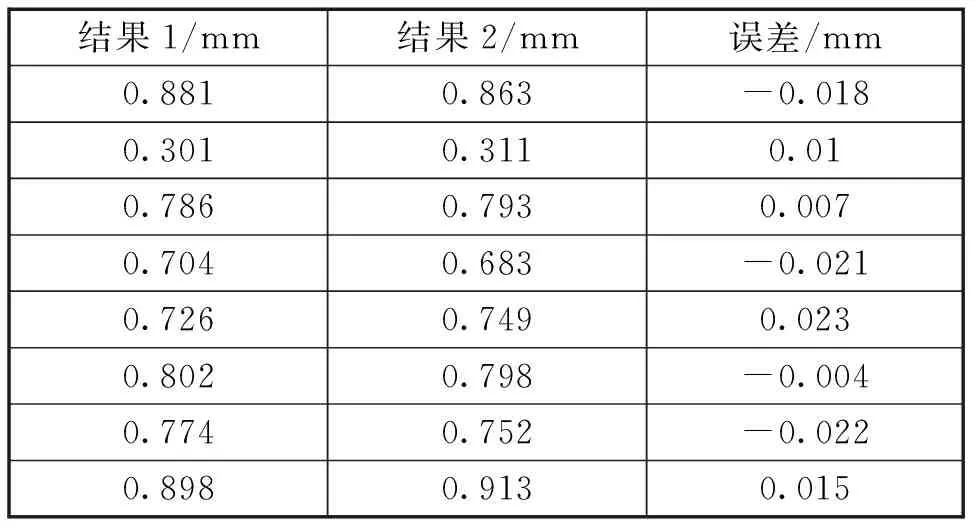

表3中结果1、2分别是Mark空间连线与刀体重合时工作台Y方向移动的实际距离和实验测试距离,误差为二者差值。

表3 实验结果Tab.3 Experimental result

通过表3可以得到系统误差平均值E为0.148 25 mm.将误差平均值代入误差修正模型后,实验误差结果如表4所示。

表4 误差修正结果Tab.4 Error correction results

实验表明系统测量与实际测量的误差在Mark宽度(0.2 mm)范围内,且达到0.03 mm的加工精度,满足视觉系统设计精度需求。

4 结论

本文结合热切机的热切工序原理,对热切机工作台运动几何关系进行分析,提出了一种基于图像处理的热切机切割自动定位算法。通过模板匹配检测Mark中心坐标,利用灰度值的变化确定刀痕直线。然后对工作台参数进行标定得到图像坐标系与工作台坐标系的关系,计算Y方向移动量和角度偏移量。最后对Y方向移动量与实际测量结果进行了误差分析并改进。所提出的定位算法在配合热切机自动定位中取得0.03 mm的加工精度,提高了系统自动定位的便捷程度、精度。