弹射座椅某新型射伞机构工艺的设计路径

余俊杰,鲁叶芬,马 钰

(航宇救生装备有限公司,湖北 襄阳 441000)

弹射座椅是飞行员专用座椅,当飞机发生故障或遇难时,依靠动力装置可以将飞行员弹射出机舱,然后射伞机构弹出降落伞使飞行员缓慢落地。本文提出了一种结构可靠、便于安装的新型射伞机构,该射伞机构可以实现将救生伞快速抛出的目的,并且在成本方面具有优势,在结构稳定性方面可靠性较强。

1 弹射座椅射伞系统组成

1.1 射伞系统结构

弹射座椅射伞系统结构如图1 所示,其主要由伞舱盖闭锁机构、射伞机构和其他机构组成,其中闭锁机构主要用于为射伞机构伞舱盖提供闭锁力,进而达到伞舱盖与弹射座椅伞舱箱体的解锁和封闭;射伞机构主要实现对引导伞的抛出,达到使弹射座椅安全降落的目的;其他机构中,吊伞挂耳主要固定主伞。

图1 弹射座椅射伞系统

在弹射座椅射伞机构贮存运输过程中,射伞机构可以进行拆卸单独贮运,例如射伞机构可以将引导伞包进行单独拆卸然后将其贮存于导引筒中进行运输。在弹射座椅射伞系统安装过程中,首先需要利用卡块将射伞活塞缸和导引筒进行连接并固定;其次将引导伞连接绳与主伞包进行连接,确保逃生人员在拉动引导伞连接绳的情况下,主伞可以正常打开;最后关闭伞舱盖,完成伞舱盖闭锁[1]。

在弹射座椅被弹出后,弹射座椅降落速度达到开伞速度要求时,弹射座椅会触发开伞信号,并打开脱伞舱盖闭锁,在开启扭簧和空气的双重作用下,伞舱盖会快速打开,此时其内部气体发生器会产生大量气体,通过气体推动引导伞包向上运动使引导伞包被抛出,然后引导伞包会拉动主伞使其打开,实现逃生人员的安全降落。

1.2 某新型射伞机构

某新型射伞机构主要包括伞舱盖、伞舱、伞舱盖锁、引导伞安装座、气体发生装置、电连接器、引导伞包和主伞包。该射伞机构伞舱盖与伞舱之间通过转轴进行连接,同时伞舱之间采用扭簧连接,当伞舱盖开启后可以继续向开启方向翻转;伞舱盖与伞舱之间安装可拆卸伞舱盖锁,主要用于关闭伞舱盖;射伞引导伞包和气体发生装置均被安装于引导伞安装座内,其中气体发生装置需要与引导伞安装座进行固定连接[2];引导伞安装座内部设有穿线槽,主要用于连接引导伞和主伞;引导伞和主伞之间采用连接绳进行连接;气体发生装置与电连接器进行连接,电连接器可以向气体发生装置发送触动信号,当气体发生装置接收到触动信号后会推动引导伞包移动,同时解锁伞舱盖锁,实现弹射座椅降落伞的打开。

2 某新型射伞机构参数尺寸设计

2.1 射伞活塞缸设计

2.1.1 活塞缸尺寸计算

某新型射伞机构活塞缸主要由气体发生装置进行驱动,其输出端只有一个,没有供气回路,射伞机构活塞缸内径尺寸计算公式为:

式(1)中:F为射伞机构活塞缸推力,设置其为600 N;P为工作压力,设置其为2 MPa。

基于以上公式和参数,计算出活塞缸内径尺寸为500 mm,设计直径为60 mm,其壁厚的计算公式如下:

式(2)中:Pt为活塞缸过载压力,Pt=1.5P;[σP]为材料应力,[σP]=σb/n,σb为材料抗拉强度,σb=370 MPa。

基于以上公式和参数计算得出活塞缸h>1.02 mm,初步设定其壁厚为5 mm,外径为70 mm[3]。

2.1.2 活塞缸尺寸验证

根据以上设定参数对活塞缸设计壁厚参数进行验证,计算公式如下:

式(3)中:PN为活塞缸定压力;σS为活塞缸材料屈服值;DI为液压缸外径;PτL为材料塑性变形应力,;E为活塞缸材料弹性模量;v为活塞缸材料泊松比;PE为活塞缸爆裂压力,PE>Py。

利用上述公式进行验证后得出活塞缸壁厚和外径设计参数满足活塞缸强度设计要求。活塞缸缸底和端盖计算公式如下:

式(4)中:D为活塞缸体内径;[σ]为活塞缸端盖材料应力,取值2.40 Pa;Py为实验应力,Py=1.5P。

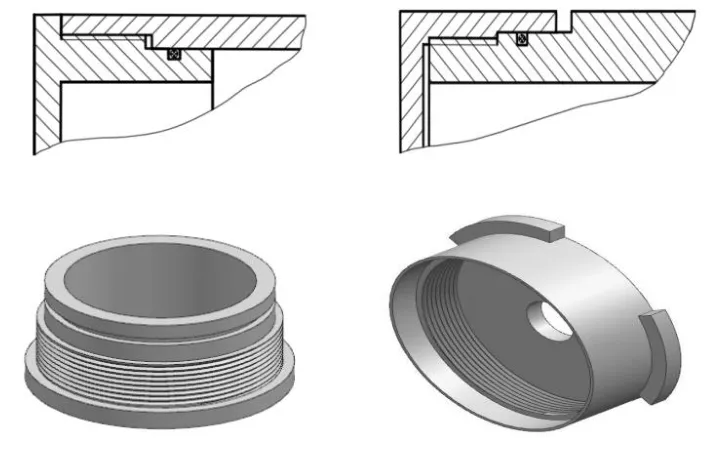

根据以上公式计算得出活塞缸端盖厚度为5 mm,其结构如图2 所示。

图2 活塞缸结构图

2.1.3 活塞缸螺纹设计

活塞缸上下端盖与活塞缸缸体之间采用螺纹进行连接,两端端盖分别采用内螺纹和外螺纹设计,其连接结构如图3 所示。

图3 活塞缸连接结构

连接螺纹强度检验主要采用以下公式。

切应力:

拉应力:

合应力:

螺纹强度检验公式:

式(5)—(8)中:Fa为螺纹轴向力;d0、d1、d2分别为螺纹大径、小径、中径;h为螺纹高度;z为螺纹圈数。

考虑到活塞缸端盖壁厚度为5 mm,外径为700 mm,设置端盖螺纹长度为12 mm,螺距为1.5 mm,螺纹圈数为8 圈[4]。

2.2 活塞尺寸设计

2.2.1 活塞杆设计

正常工作状态下,活塞杆仅受轴向载荷的影响,活塞杆直径计算公式如下:

式(9)中:Fb为活塞杆推力。

根据d/D=0.16~0.4 参考范围设置活塞杆直径,由于活塞缸仅需要短时间内做单相推动运行,不需要做反复运动,为进一步提高射伞机构运行效率,需要在保证活塞缸安全性的情况下,降低活塞杆质量,因此可以在参考范围基础上减小活塞杆直径[5]。

利用公式(9)计算得出d≥4.64 mm,为确保活塞杆螺纹直径符合强度设计要求,设置活塞杆直径为10 mm。活塞杆运动过程中其主要受轴向压力作用,如果活塞杆强度较低,在活塞杆运动过程中其会发生轴向弯曲现象,当活塞缸轴向压力为极限值时,活塞杆稳定性会下降,因此需要对活塞杆强度进行检验。

活塞杆长细比值:

极限力:

式(11)中:k为计算系数,射伞机构活塞缸为固定状态,活塞杆为自由运动状态,其系数k=1/4;E为弹性模量;I为活塞杆惯性半径;L为活塞缸长度。

利用以上公式对活塞杆强度进行计算,得出活塞杆推力小于活塞缸极限力,活塞缸在正常运动过程中不会出现失稳情况。

2.2.2 活塞厚度设计

通常情况下,为进一步减小活塞缸质量同时节省活塞缸安装空间,活塞厚度应当轻薄。但是活塞厚度较薄,其使用寿命也会降低,通常活塞直径或活塞厚度之间的关系为d=0.4~0.6D,由于弹射座椅射伞机构活塞缸不需要做反复运动,为进一步减少活塞质量,同时保证活塞推力可以满足推动引导伞包的需求,初步设置活塞厚度为15 mm[6]。

某射伞机构活塞缸采用螺纹方式对活塞杆与活塞进行固定连接,由于座椅弹射过程中,活塞缸中活塞运动较快,为保证其气密性,采用间隙密封法对活塞缸和活塞进行固定,同时利用丁腈橡胶和聚四氟乙烯密封圈密封活塞。

2.3 导引筒结构设计

射伞机构导引筒主要安装于伞舱内部,导引筒与弹射座椅之间采用螺栓进行固定,其主要作用是限制引导伞包移动位置,确保引导伞可以向上移动。此外,导引筒内部存在一定空间,可以保证主伞与引导伞连接线可以正常拉出。在设计导引筒直径时需要考虑引导伞包直径,使导引筒直径大于引导伞直径,以保证引导伞可以正常弹出,导引筒结构如图4 所示。

图4 导引筒结构

从图中可以看出,导引筒设置有螺纹孔,可以利用螺栓将其固定于回收伞舱内部,同时其上方位置设有导槽,可以将主伞包和引导伞进行连接;其底部位置设有卡槽,主要用于与活塞缸进行连接固定。

3 射伞机构强制开舱弹射设计

弹射座椅在使用过程中,会出现射伞机构伞舱盖闭锁无法解锁情况,进而导致伞舱盖无法正常打开,最终使得逃生人员无法安全落地。考虑到在弹射座椅使用时伞舱盖闭锁无法解锁的问题,需要利用射伞活塞缸推动力强行将伞舱盖解锁,以保证伞舱盖可以正常开启[7]。

3.1 强制开舱过程分析

射伞机构伞舱盖开启转动角度和角速度曲线如图5 所示,从图中可以看出射伞机构舱盖强制开启过程中包括3 个阶段。

图5 射伞机构伞舱盖开启转动角度和角速度曲线

第一阶段:活塞做向上运动推动引导伞移动使其与伞舱盖进行接触,此时伞舱盖转动角度会增大。

第二阶段:该阶段活塞缸不再做功,主要由伞舱盖重力荷载、扭力弹簧对其做功,使伞舱盖转动至90°。

第三阶段:当伞舱盖转动角度大于90°时,空气阻力、中立和扭力弹簧对伞舱盖做功,由于扭力弹簧扭矩会随着伞舱盖角度增加而逐渐减小,同时空气阻力也随着伞舱盖投射阴影减小而减小,此时伞舱盖转动速度会减慢[8]。

3.2 影响强制开舱的因素

伞舱盖强制开舱设计不仅需要考虑伞包末速度因素外,还需要考虑伞舱盖扭簧预压缩角度和刚度对伞包末速度产生的影响,在伞舱盖强制开舱设计过程中尽量降低伞舱盖角速度,以减少伞舱盖对弹射座椅产生的冲击,其影响因素如表1 所示。射伞机构气缸推力和其他尺寸参数对于伞包末速度影响较大,其中预压缩角度、扭簧扭矩对伞包末速度影响较小。根据以上实验结果,假设测试结果响应值为ki,射伞机构设计参数对伞舱盖和伞包末速度影响效果如表2 所示。

表1 影响因子及取值范围

表2 影响因素测试分析表

从表中可以看出,扭簧参数对于射伞机构影响较小,因此在考虑伞包末速度过程中可以忽略扭簧参数对伞舱盖转动影响。通过对以上参数进行优化,优化结果如表3 所示。

表3 优化参数表

根据表中优化结果,选取方案1 参数并取其整数,然后设置射伞机构初始压强为2 MPa。在该参数工作模式下,射伞机构可以正常解锁伞舱盖,并且可以在伞舱盖无法解锁的情况下进行强制开启,同时也可以满足引导伞包快速弹出的要求,其弹出速度为31 m/s,满足射伞机构工作要求。

4 结论

综上所述,本文提出了一种新型射伞机构,满足了安装便利、结构简单以及可以实现伞包正常弹出的要求,同时基于射伞机构原理,阐述了射伞机构各项参数尺寸设计方案,然后考虑到射伞结构故障情况下,伞舱无法正常开启的问题,分析了强制开仓弹出伞包的过程,最后对射伞机构参数进行了优化,确保了射伞机构在故障情况下仍然可以有充足的推动力弹出伞包。