基于内检测数据的天然气管道腐蚀缺陷评价

姜璐,于磊

(安徽省特种设备检测院,安徽 合肥 230051)

腐蚀缺陷是天然气管道常见缺陷之一,是由于化学或电化学反应造成的材料退化。管道所处环境、阴极保护问题、残余应力等可造成管道外腐蚀,输送介质的污染、腐蚀性等可造成管道内腐蚀。根据欧洲天然气管道事故数据组织(EGIG)的报告[1],2010—2019年欧洲由于腐蚀发生的天然气管道事故占26.63%,仅次于第三方破坏,为管道事故发生的第二大原因,且由腐蚀缺陷引起的泄漏逐渐倾向于小孔泄漏。近几十年来,腐蚀一直是天然气管道失效的重要原因,通过阴极保护、加缓蚀剂等方式可有效控制腐蚀,但天然气钢质管道的腐蚀无法消除。因此,有效的检验及评价是预防事故的重要手段。

漏磁内检测通过漏磁原理,将内检测器置于管道中,通过管道内流体驱动,可实现不停输的管道检测。漏磁内检测速度快,精度较高,对体积型缺陷较敏感,可有效检测钢制管道的金属损失,包括腐蚀缺陷及管体制造缺陷[2]。漏磁内检测可采集到管道腐蚀处的长度、宽度及深度等数据,通过ID/OD探头可以识别出内腐蚀或外腐蚀。

基于内检测数据的天然气管道腐蚀评价是天然气管道完整性评价的一部分,对保障天然气管道的安全运行起到重要作用。根据采集到的数据及腐蚀评价模型,可判定现有的腐蚀缺陷是否影响管道的安全运行,同时可进行维修策略的制定,避免盲目维修。

本文提出了腐蚀缺陷评价的流程及各环节的分析方法,并结合实际检测案例,对腐蚀评价的关键点进行了描述。

1 腐蚀缺陷评价方法

腐蚀缺陷评价包括数据采集、内检测数据统计与分析、腐蚀缺陷剩余强度评价、维修决策。

1.1 数据采集

为精准地进行腐蚀评价,采集数据的完整性和准确性是评价的基础,也是决定性因素。腐蚀评价的数据来源包括:

1)管道的基本信息,通过资料收集取得,包括管道的规格、材质、设计参数、管道分段情况、高后果区、运行数据、维修情况等。

2)内检测数据:通过管道内检测取得,包括几何检测数据(环焊缝、弯头、三通等特征位置及变形缺陷等)及漏磁内检测数据(包括金属损失的位置、尺寸、深度等)。

3)IMU数据:通过管道内检测取得,包括管道的高程及坐标。

1.2 内检测数据统计与分析

通过对内检测数据进行归类与比较,掌握缺陷的分布情况,对管道的安全状况做初步判断,同时结合缺陷的类型,掌握需重点关注的管段。其中,对金属损失缺陷进行分类非常重要,这对辨识缺陷成因有重要意义,若出现点蚀或针孔,可能为腐蚀缺陷,若出现沟纹或沟槽,可能是机械划伤[3]。金属损失类型的定义参考《钢质管道内检测技术规范》(GB/T 27699—2011)[4]。

分析检测里程与缺陷长度、宽度、深度的关系,可得到大致掌握缺陷严重的管段。必要时,可对缺陷的高程数据进行分析,掌握地形及管道走向对腐蚀的影响。

1.3 腐蚀缺陷剩余强度评价

剩余强度评价是根据已采集的腐蚀缺陷数据,通过评价模型,计算目前的管道强度是否能满足需求,是否需要立即维修或计划维修,为管道的完整性管理提供重要依据。

腐蚀缺陷剩余强度评价方法较多,可参考《油气输送管道完整性管理规范》(GB 32167—2015)附录J[5]。主流方法有ASME B31G、改进的ASME B31G、RSTRENG、API579、BS7910,上述方法都是根据NG-18未穿透缺陷的评价公式转化而来,只是鼓胀因子、流变应力、缺陷形貌的近似表达有所不同。其中,ASME B31G方法是最早运用的评价方法,此方法认为不含缺陷管道的环向应力是最大主应力,控制了管道的失效。此方法应用方便,但较为保守。改进的ASME B31G方法对缺陷尺寸的表达,认为缺陷形状不规则,面积为0.85dL,保守程度较B31G方法低。而RSTERNG方法用有效面积法估计腐蚀区域面积的大小,比改进的B31G方法更为准确[6]。国内标准SY/T 6151—2009采用RSTRENG的屈服强度计算公式,在国内管道的完整性管理中普遍应用。式(1)~式(3)为SY/T 6151—2009中最大安全工作压力的计算公式[7]。

(1)

(2)

(3)

式中,ps为管道最大安全工作压力,MPa;F为设计系数;M为鼓胀系数;σs为最小屈服强度,MPa;D为管道公称外径,mm;d为实测腐蚀区域最大腐蚀坑深度,mm;t为管道公称壁厚,mm;Lm为腐蚀区域纵向投影长度,大于D时取D,mm。

腐蚀缺陷剩余强度评价后,通过预估维修比(ERF)来评判管道是否安全。ERF是管道最大允许操作压力与缺陷处最大安全工作压力的比值。计算公式见式(4)。

(4)

式中,MAOP为管道最大允许工作压力,MPa。

当ERF大于1时,最大安全工作压力小于管道最大允许操作压力,即此时管道在安全状况下不能满足最大操作压力的需求,需要立即维修;当ERF小于1时,最大安全工作压力大于管道最大允许操作压力,此缺陷不影响管道的安全运行,为可接受的缺陷,不需要进行维修。

ERF曲线展示了缺陷尺寸与压力的关系。ERF曲线的横轴为缺陷长度,纵轴为缺陷深度,ERF等于1的曲线表示在管道可以安全运行的临界状态,缺陷长度和深度的范围。将腐蚀点的长度和深度表示在ERF曲线图中,若腐蚀点位于ERF等于1的曲线上方,则缺陷不可接受,需要立即维修,若位于ERF等于1的曲线下方,则缺陷可接受,不需立即维修。

1.4 维修决策

根据1.3节所述方法,可根据ERF值是否大于1,来判断腐蚀缺陷是否需要立即维修。腐蚀缺陷为与时间有关的缺陷,会随着时间的推移不断增长。对于不需要立即维修的缺陷,可结合腐蚀增长速率计算及剩余强度评估,来进行计划维修决策。

腐蚀增长速率主要根据两次检测数据的对比计算腐蚀的增长率,如果是首次进行检测,可采用全寿命或半寿命的方法来预测腐蚀缺陷的增长速率,其中半寿命方法较保守。可采用最深腐蚀缺陷的增长速率作为管道整体的腐蚀增长速率。全寿命腐蚀增长速率计算公式见式(5) ,半寿命腐蚀增长速率计算公式见式(6)。

(5)

(6)

式中,Crate为全寿命腐蚀增长速率,mm/a;Crate′为半寿命腐蚀增长速率,mm/a;d2为最近一次检测的腐蚀深度,mm;d1为上一次检测的腐蚀深度,mm;T2为最近一次检测的时间,a;T1为上一次检测的时间(若首次检测,则为投产时间),a。

用计算出的腐蚀速率对腐蚀深度进行累加,若要对n年后的腐蚀缺陷进行评价,则预测腐蚀深度为现有腐蚀深度加腐蚀速率的n倍,将此预测腐蚀深度带入剩余强度评估模型,可计算出n年后的ERF值,若ERF值大于1,则在n年后需进行维修,由此实现计划维修策略的制定。

2 实例分析

2.1 管道基本情况

某天然气管道约48 km,材质为L415NB,管径为711 mm,壁厚为11.9 mm/12.5 mm,防腐类型为3PE加强型,于2014年投产,2021年进行全线几何检测及漏磁内检测。管道设计压力为4 MPa,最大允许操作压力为4 MPa,最小屈服强度为415 MPa,设计系数为0.4。

2.2 内检测数据分析与统计

根据几何检测及漏磁内检测,此管道含环焊缝4 211道,检测出腐蚀缺陷2 457处。检测出的腐蚀缺陷中,内壁缺陷有1 362处,外壁缺陷有1 096处;腐蚀深度小于10%壁厚的有2 343处,腐蚀深度在10%~20%壁厚的有112处,腐蚀深度在20%~30%壁厚的有2处。 可以看出,此条管道内、外壁腐蚀较平均,外壁腐蚀稍多。

腐蚀缺陷数目、深度、长度沿里程的分布见图1~3。图1为每1 000 m检测出的腐蚀缺陷数。

图1 腐蚀缺陷数目沿检测里程分布图

从图1可以看出,1 km内、3~4 km内、29~30 km内,检测出较多腐蚀缺陷,其中1 km内出现的腐蚀缺陷最多。对于腐蚀缺陷较集中的区段,一方面在选择开挖点时可有所侧重;另一方面需分析腐蚀缺陷较集中的原因,可能为腐蚀防护系统不到位,也可能是管道所处地形问题导致腐蚀介质浓度较大。

从图2中可以看出该管段腐蚀缺陷深度最深一处位于44.5 km处,为外腐蚀,绝对深度达2.499 mm,相对深度为21%。此腐蚀点为点蚀,且深度较深,很容易引起管道失效,建议对此点进行开挖直接检测。

图2 腐蚀缺陷深度沿检测里程分布图

从图3可以看出,该管段腐蚀缺陷长度最长的一处为669 mm,位于1.127 km处。在23.1~23.3 km处存在5个长度大于250 mm的内腐蚀缺陷,从此段管道的高程数据可以看出,此部分为低洼处,这里较大长度的内腐蚀考虑有水线腐蚀的可能。

图3 腐蚀缺陷长度沿检测里程分布图

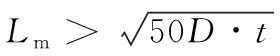

对于腐蚀缺陷较多的区段,可结合管道高程进行数据分析,从而判断管道的腐蚀情况。本文所检管道在1 km内腐蚀缺陷较多,故对此段管道进行高程分析,见图4。从图4中可以看出,地势低洼处及高程变化较大的区段易出现腐蚀点,因此需重点关注这些区段,做好腐蚀防控措施。

图4 1 km腐蚀缺陷沿高程分布图

2.3 腐蚀缺陷剩余强度评价

根据标准SY/T 6151—2009中的最大安全工作压力评定法,对此条管道的腐蚀缺陷进行评价。图5为各个腐蚀缺陷点沿里程分布的ERF值,从图中可以看出,各缺陷点的ERF值基本在0.55~0.65,ERF值最大为0.637,在23.28 km处。目前看来所有的腐蚀缺陷点都相对安全,不需要立即维修,对于ERF值较大的缺陷点需重点关注。

本文采用ERF曲线图来表示评定结果。图6为壁厚为11.9,12.5 mm的评定曲线图。从图中可以看到,腐蚀数据点均在ERF曲线之下,故所有腐蚀缺陷都不需要立即维修。从ERF曲线图可以看出,缺陷标记点均在ERF曲线下靠下方的位置,说明整条管道的安全状况较好。

图6 ERF曲线图

2.4 计划维修决策

由于此次内检测为此段管道投产后的首次内检测,采用较保守的原则,选择半寿命方法计算腐蚀增长速率。对2 457处腐蚀缺陷进行计算,得出内腐蚀最大增长速率为0.52 mm/a,内腐蚀平均增长速率为0.12 mm/a,外腐蚀最大增长速率为0.64 mm/a,外腐蚀平均增长速率为0.14 mm/a。

以较保守的原则进行计划维修决策,设定内、外腐蚀均以最大速率增长,第13年开始出现ERF值大于1的点,内腐蚀有5处,位于1.127,23.1~23.3 km处;外腐蚀有1处,位于12.628 km处。对于这6处腐蚀点,12年内均可安全运行,第13年不能保证安全运行,需立即维修。故应对此6处腐蚀点12年内进行计划维修。

3 结论

1)对以内检测数据为基础的腐蚀缺陷评价流程与方法进行了梳理与应用,对数据采集、数据分析与统计、剩余强度评价及维修决策制定的方法与关键点进行了描述,并以一段天然气管道作为实际案例对方法进行了应用。

2)在实例分析中,对腐蚀缺陷点的数目、深度、长度沿检测里程的分布进行了分析,大致掌握了缺陷集中的管段、较危险缺陷的位置及可能引起腐蚀的原因。对腐蚀缺陷进行剩余强度评价,得到ERF值均小于1,ERF曲线中腐蚀点均在临界曲线以下,故不需要对管段进行立即维修。通过计算腐蚀增长速率,并带入到剩余强度评价模型中,得到12年后管道无法安全运行,故此管道需在12年内进行维修。

3)实际工况中,腐蚀情况多变,管道所处地上及地下环境、防腐层完整度、阴极保护效果等因素均会影响管道的腐蚀增长速率,故管道在计划维修的基础上,还需加强关键管段的巡查与管理,避免发生管段失效。