粒蜡成型装置产品生产影响因素与节能研究

王宇池

(中国石油大庆炼化公司 炼油生产三部,黑龙江 大庆 163411)

石蜡属矿物蜡的一类,又名晶型蜡,主要由正构烷烃组成,其碳原子数为18~40,在其熔点以上为透明液体,冷却至凝点以下为膏状物,在常温下呈洁白或黄色的半透明固体[1-2]。熔点和含油量是石蜡的两个重要质量指标,熔点代表其耐温能力,含油量表示石蜡纯度。每类石蜡又按熔点,一般是偶数,分为不同的牌号,从低到高排列如54,56,58,64,70等牌号。根据酮苯脱蜡装置及石蜡加氢装置加工精制程度不同,通常根据赛色可分为粗石蜡和精炼石蜡,根据含油量和针入度的不同,精炼石蜡又分为半精炼和全精炼石蜡。石蜡成型是生产的最后一道工序,它不改变原料液蜡的化学成分,而是对液蜡进行储存、成型以及包装。在储存、成型和包装的操作过程中,可能影响石蜡的产品质量[3-4]。

近年来,随着国民经济持续高速增长,国家对节能减排和环境保护要求日益严格,对炼油企业油品的质量要求也越来越高。炼化行业是技术密集、能源密集的行业,在我国行业耗能量中仅次于冶金、建材。因此,做好石蜡成型节能工作也越发重要。

1 粒蜡成型简介和工艺流程

大庆炼化公司一套石蜡成型装置初始设计产量为10万t/a,后经技术改造增加一条板蜡成型装置,产量增加到15万t/a,由石蜡罐区、石蜡成型(蜡板成型,蜡粒成型)和包装线三部分组成,1996年3月开始设计,1998年5月开工投产。装置集粒蜡和板蜡生产于一体,有4条粒蜡钢带线和2条板蜡生产线,2010年技改又增加3条粒蜡滚筒生产线,成型和包装设备全部引进于欧美和台湾等地。

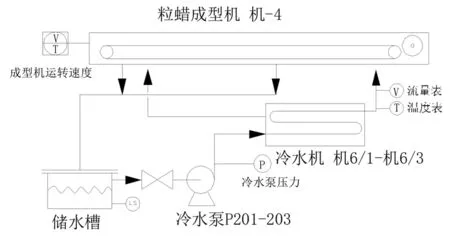

粒蜡成型是在冷却介质脱盐水的作用下将液蜡冷却成固态粒蜡产品的过程。粒蜡成型系统分为成型部分、冷水机制冷部分和包装部分。粒蜡成型的工艺流程见图1。

图1 粒蜡成型的工艺流程

1.1 粒蜡成型部分

来自石蜡罐区的液蜡(60~90 ℃),经过滤器后,再经过水冷却器冷却至62~75 ℃,进入粒蜡成型机钢带机头布料器进行液蜡分布,液态蜡滴落在粒蜡钢带上进行喷淋冷却,粒蜡钢带下设有20组冷水喷淋系统,冷水喷淋分为一区、二区两个区域,一区水温为10~15 ℃;二区水温为15~30 ℃。一区冷却的目的是为了防止高温液蜡急冷粘钢带,二区冷却目的是使液蜡充分冷却,便于刮刀刮落。经钢带冷却的蜡滴变为固态粒蜡,先由水平传送带传输,再由斜坡传送带输送至包装系统电子秤进行称重。

1.2 冷水机制冷部分

1)压缩过程:蒸发器中的冷媒氟利昂被冷水机吸入后通过冷水机叶轮对其压缩,使冷媒氟利昂的压力提高到与冷水机中的压力相对应的程度;与此同时,冷媒氟利昂在冷水机压缩做功吸收能量之后,温度也相应提高。

2)冷凝过程:由冷水机来的高压、高温冷媒氟利昂,在冷水机中与冷却循环水交换热量,冷凝成液体。

3)节流过程:由冷水机底部来的高温、高压冷媒氟利昂液体,流经冷水机节流孔时,发生减压膨胀(闪蒸),根据PV=nRT方程,氟利昂的压力、温度降低,变为低压、低温氟利昂液体进入蒸发器中。

4)蒸发过程:为实现人工制冷,即保证粒蜡钢带一区、二区水温满足生产要求,通过冷水泵将脱盐水池内的脱盐水打入冷水机中进行降温,低压、低温制冷剂液体在蒸发器内从冷冻水中摄取热量后蒸发为气体,同时冷冻水温度降低,从而实现人工制冷,蒸发器内的制冷剂蒸汽又被压缩机吸入进行压缩,重复上述压缩、冷凝、节流、蒸发过程,如此循环往复,达到连续制冷的目的。

1.3 粒蜡包装部分

来自成型机的粒蜡进入该系统后,首先进行产品称重(25 kg/袋,精度为±0.2%),装袋、缝包,最后进行码垛。装满粒蜡的袋子被自动地以设置好的层次规范地放置在码垛机托盘上,每托盘10层。装满的码垛托盘自动出仓,用叉车运送入库[5],粒蜡产品成型机如图2所示。然后通过粒蜡包装线包装,使用码垛机将40袋25 kg的粒蜡码垛成1 t后用叉车运至库房,库房避光存放。

图2 粒蜡产品成型机

2 粒蜡成型产品质量的影响因素

2.1 原料影响

石蜡成型装置的原料液蜡是由蜡加氢装置供给。为保证石蜡产品质量,原料必须满足熔点、含油量和针入度等质量指标才可进入石蜡成型装置进行成型。为使熔融态蜡料保持良好的流动性,一般温度控制在其熔点以上20~30 ℃。温度过高,蜡液粘度小,蜡滴易流动扩散,蜡粒变蜡片。

2.2 成型过程的质量影响因素

在成型过程中,机杂可能对产品质量发生改变[6]。影响因素如下:

1)粒蜡发生故障停线处理时,由于成型机未及时停下,水平传送带接料过多,造成传送带边缘杂质带入合格成品蜡中。

2)由于下料斗内壁挂蜡,在清理料斗时,敲打料斗内壁,造成杂质带入合格成品蜡中。

3)传送皮带磨损,造成皮带屑带入产品蜡中。

4)更换过滤袋不及时或人员监护不到位,产生黄蜡进入产品蜡中。

5)开停工过程中或粒蜡切换品种时,粒蜡未改大循环线或改大循环线时间不长,产生黄蜡进入产品蜡中。

6)传送带挡护帆布长期夹带的粒蜡变质、脱落,混入到产品蜡中。

7)启停线时,操作人员吹扫粒蜡机头后,未将黄蜡置换干净,产生黄蜡进入产品蜡中。

2.3 包装过程的质量影响因素

1)地坑中及粒蜡二层平台等落地蜡回收时,将杂质带入料中。

2)修理设备后油污等杂质落入成品蜡中。

3)操作人员抽检项目不全、抽检质量不高。

4)人为破坏原因。由于岗位人员责任心不强,打扫卫生、收落地蜡时,工作不认真而将杂质混入。

5)管理人员检查频次、对员工培训不足,岗位操作人员未形成足够的重视。

3 粒蜡成型产品产量的影响因素

3.1 原料影响

原料蜡的温度是对蜡粒成型生产比较重要的因素,液蜡温度过高容易粘钢带,到包装部分出现散料、散跺和胀袋现象,影响产量同时增加工人劳动强度。因此将蜡粒浇注温度控制在适宜蜡温范围内,将有效地控制蜡粒产量[7-8]。所谓适宜蜡温是:蜡温要控制在工艺卡片内,最好控制在62~65 ℃。

3.2 成型机故障影响

在生产线长期连续运行期间,影响粒蜡产量最大的因素就是设备故障率高,备品备件准备不足,检修仪表维护时间过长等问题,充分整合停机时间,如更换滤袋时,根据停线时间进行转动设备的维护保养、粒蜡喷嘴清理等工作;及时与员工沟通,并采纳员工合理化建议,并适当给予员工物资奖励,每周由班长进行桌面推演,岗位轮流学习,提高操作员技术水平,提高生产线平稳率,减少停线时间;严格监控生产一线安全操作行为,杜绝盲目提量追逐产量的违规现象,确保生产安全平稳。

3.3 外界气温影响

蜡成型机产量随季节气温的变化很大[9-10]。对于石蜡成型装置来说冬季是石蜡生产的旺季,如果蜡加氢精制产品充足,石蜡成型装置产量日均可超过450 t/d,比夏季日均产量高出20 t/d以上。

3.4 冷却水喷淋温度影响

将脱盐水温度控制在工艺指标范围内,可保证成型机平稳运行[11]。冷却水温度过高有两点影响:一是粒蜡到达机尾处,刮刀不能将蜡粒全部刮下,长时间运行将粘钢带,落地蜡增加,损失率增加;二是脱盐水温度过高,粒蜡冷却效果不好,粒蜡成型后温度高,到达包装机时出现料斗堵,装袋冒料现象发生,被迫降量生产。因此在工艺指标范围内,脱盐水温度越低,粒蜡产量将越高。

4 粒蜡成型装置节能分析

4.1 粒蜡成型装置能耗组成

粒蜡成型装置能耗主要由循环水、1.0 MPa蒸汽、电三部分组成,石蜡成型装置粒蜡系统耗电量占装置综合能耗的比例最大,所以石蜡成型装置粒蜡系统节能主要是节电。

4.2 节能新技措的应用

4.2.1 节电技措

节电工作对石蜡成型装置节能降耗相当重要,但却不易做到。为了保证石蜡成型装置生产,该投用的设备必须投用,要想做好节电工作,必须从细节做起。装置充分考虑北方冬季生产期间的特点,考虑利用冬季期间外界环境温度低的影响,降低冷却水温度。粒蜡系统增加一台空冷,与冷水机并联,冬季生产期间停用冷水机,启用空冷,冷水机电耗160 kW,空冷风机2台电耗30 kW,通过计算冬季生产期间可节约电能468 000 kW·h。

空冷运行时,重点工作是防止冻凝,装置好的做法如下:实施百叶窗动态调节,根据环境气温变化,动态调节百叶窗开度大小,防止管束冻凝;空冷风机四周加装护板,并安装百叶窗,控制风量大小;加强员工巡检,使用测温枪测定每条管束温度,发现问题及时处理。

夏季投用湿空冷风机,减少两台空冷风机启用时间。根据季节变化,及时开关照明,做好照明节电工作。

4.2.2 节约蒸汽措施

通过改造增加了一条脱水线,使液蜡脱水更加顺畅,降低了蒸汽多次吹扫脱水线的损耗。非冬季生产期间,对罐区、罐区至厂房蒸汽伴热线实行动态管理,节约蒸汽。加强检查及维护工作,严格控制蒸汽跑冒现象。

4.2.3 包装线及浇筑头国产化

由于设计原因,粒蜡包装线的包装速度为7 t/h,粒蜡包装线的码垛速度为8 t/h,通过技术人员与班组研究,真正解决粒蜡包装速度的瓶颈是包装线电子秤的下料速度及码垛速度。通过观察,粒蜡电子秤分粗流和精流两个部分,粗流将质量调整至24 kg,再由精流将质量调整至25 kg±0.05 kg。通常粗流时间为4 s/袋,精流时间为3 s/袋,由于现在原料粘度较大,因此精流时间通常达到15 s/袋以上,大大降低粒蜡产量,因此在停线小修过程中,对包装线电子秤精流口进行了扩大,在加工粘度较大的蜡时,精流下料速度降至6 s/袋,质量为25 kg±0.06 kg,使包装速度提高至10 t/h,满足生产需要。其次,在检修期间将粒蜡码垛机进行改造,使用原聚丙烯包装线的码垛机,改造后粒蜡的码垛量提至12 t/h,改造后,码垛机一直平稳高效运行,保证了粒蜡的产量。使粒蜡产量提高15 t/d以上。

1-4#浇筑头布料器国产化,增加浇筑头布料器的壁厚,使粒蜡颗粒更加饱满,同时因为布料器国产化费用可降低4/5,在同样备件金额下,可多备用四个国产化浇筑头。在浇筑头变形,无法维持生产时,根据备件充足情况,及时更换浇筑头,降低粒蜡停线时间,从而提高粒蜡产量。国产化方案执行后,每年因浇筑头布料器变形造成的停线的时间从100 h缩短至10 h,根据计算,可提高粒蜡产量2 t/d。

4.2.4 技改技措应用后对能耗的影响

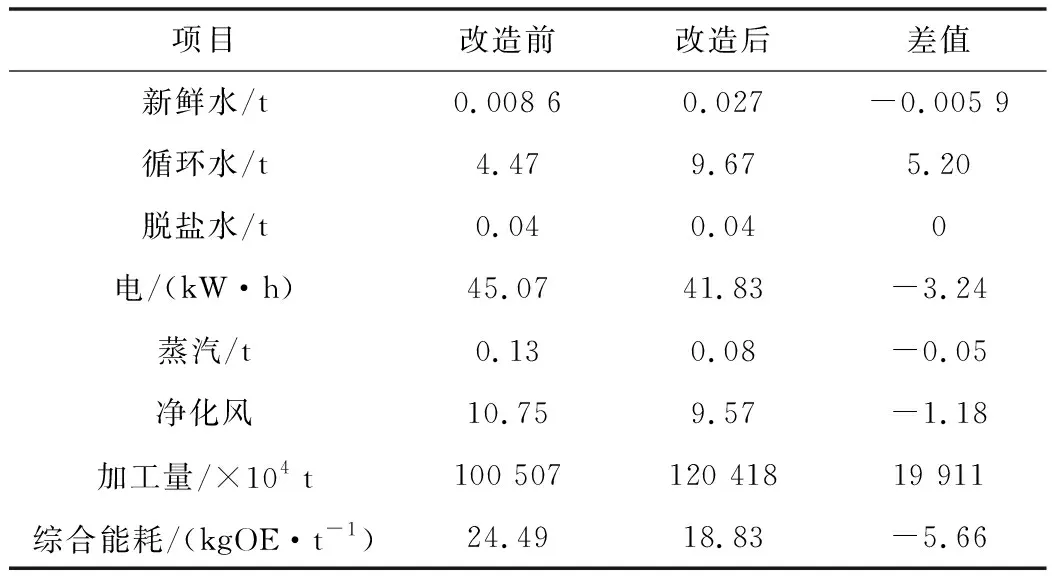

通过对石蜡成型装置技术改造前后的能耗和加工量有明显改变,其对比结果见表1。

表1 改造前后综合能耗及加工量对比表

由表1可以看出,改造后综合能耗平均降低了5.66 kgoe/t,改造后每年可多产石蜡1.9×104t,按照目前石蜡产品市场价格测算,年创经济效益1 000万元。

5 结论

1)影响粒蜡成型产品质量的主要因素包括:原料性质、成型过程及包装过程。影响产量的主要因素包括:原料性质、成型机故障影响、外界气温及冷却水喷淋温度。

2)粒蜡成型要实现更精细化管理,采取原料专区存放,使用、计量等环节专人管理等措施,加强对员工思想、产品质量意识等教育,提高全员重视质量的意识。

3)清理料斗必须及时将杂质清理掉,避免混入料中。落地蜡一律单独回收,定期回炼,杜绝将落地蜡倒入传送带而包装出厂。增加粒蜡成型过滤器,对机杂进行过滤,定期更换过滤袋,以保证石蜡产品机杂符合质量指标。

4)粒蜡成型装置能耗主要由循环水、1.0 MPa蒸汽、电三部分组成,因此,对这3项动力消耗的控制是降低能耗的关键。北方地区季节温差较大,冬季生产期较长,环境温度低。因此,石蜡生产应该充分利用气候影响因素,在冬季生产期间,停用冷水机,启用空冷;加强用能的动态管理,合理根据环境温度调整用能量,节能效果显著。