焦化装置破碎机问题及处理

石柯

(中石化洛阳工程有限公司,河南 洛阳 471003)

在我国,加工重油的重要手段之一,是通过延迟焦化装置,将重油生成石油焦,同时产生油气等轻组分。截至2012年底,国内已投产的焦化装置数量超过100套,总加工能力超过1.1亿t/a,仅次于美国,居世界第二位[1]。

延迟焦化是将重油等在其他炼油装置中无法处理或难以处理的劣质原料经高温加热,通过热裂化反应转化为气体、液体产品,同时生成固体石油焦的炼油工艺流程。焦化原料经加热炉加热至约500 ℃后进入石油焦塔进行裂化和缩合反应,裂化反应的油气进入分馏塔分馏为焦化富气、焦化石脑油、焦化柴油和焦化蜡油,缩合反应生成的石油焦留在石油焦塔内。延迟焦化装置生焦过程在石油焦塔中完成,一般采用一台加热炉对应两个石油焦塔的流程,一个石油焦塔进行裂化反应和缩合生焦过程,另一个石油焦塔则进行石油焦的冷却、除焦和暖塔过程,两个石油焦塔的轮流切换形成了一个连续的生产过程。焦化装置已成为当今炼油厂渣油特别是劣质渣油加工的主要手段之一[2]。

石油焦塔中除去石油焦普遍使用水力除焦的方法,其原理是利用高压水对石油焦塔内的石油焦进行切割。切割下来同切焦水一同流入储焦池,兼备储存功能的储焦池露天敞口设置,池内除焦水经折流池沉淀、过滤后循环使用,池内石油焦则利用抓斗起重机一斗一斗地倒料或抓到外运火车、汽车上。水力除焦方法简易可靠、流程简单、投资少,是目前国内外延迟焦化装置普遍采用的除焦方法。

敞开式的水力除焦方法也带来一些环保方面问题,例如:石油焦在抓取和输送过程中,抓斗、火车或汽车车厢附近存在大量的石油焦撒落情况对周边环境造成污染。而与此同时,露天储焦池中堆积的石油焦,随着水分的蒸发,遇风则四处飞扬,污染周围环境。

随着国家环保要求的日益提高,目前延迟焦化装置的除焦方法已不能满足相关标准要求,需要实现封闭式输送。

目前主流的封闭式输送技术主要有三种,一种是中石化广州工程有限公司/中石化洛阳工程有限公司(LPEC)联合相关单位合作开发了《安全环保型延迟焦化石油焦密闭除焦、输送及存储成套技术》,其原理是焦炭塔中的石油焦经水力除焦系统切割后,通过底盖机进入筛分破碎机,破碎后的石油焦与切焦水一起进入密闭式脱水仓中,石油焦在脱水仓中经摊平、脱水后,通过智能取焦系统控制的垂直螺旋提升机自动输送至石油焦密闭存储、输送及定量装车系统[3];另一种20世纪60年代,德国的TRIPLAN公司首先开发出石油焦处理系统,在德国卡尔斯鲁厄炼油厂建成了第一套封闭式石油焦处理系统[3]。该系统是利用安装在焦炭塔底部的双辊破碎机将石油焦粉碎后,混合除焦水,再利用水浆泵输送至后续脱水储罐进行脱水,脱水后的焦炭再利用皮带机、螺旋输送设备等,外送至需要的场所。最后一种是利用原有焦池结构,对储焦池进行封闭,并对原抓斗进行远程操作改造,以达到环保验收的要求。其中,前两种型式,尤其是第一种封闭式输送技术目前使用最为广泛,在应用时,均需要对石油焦进行破碎,才能够实现后续的流程。因此,随着密闭除焦技术的推广,破碎机在延迟焦化装置中的应用,也变得越来越重要。

1 存在的问题

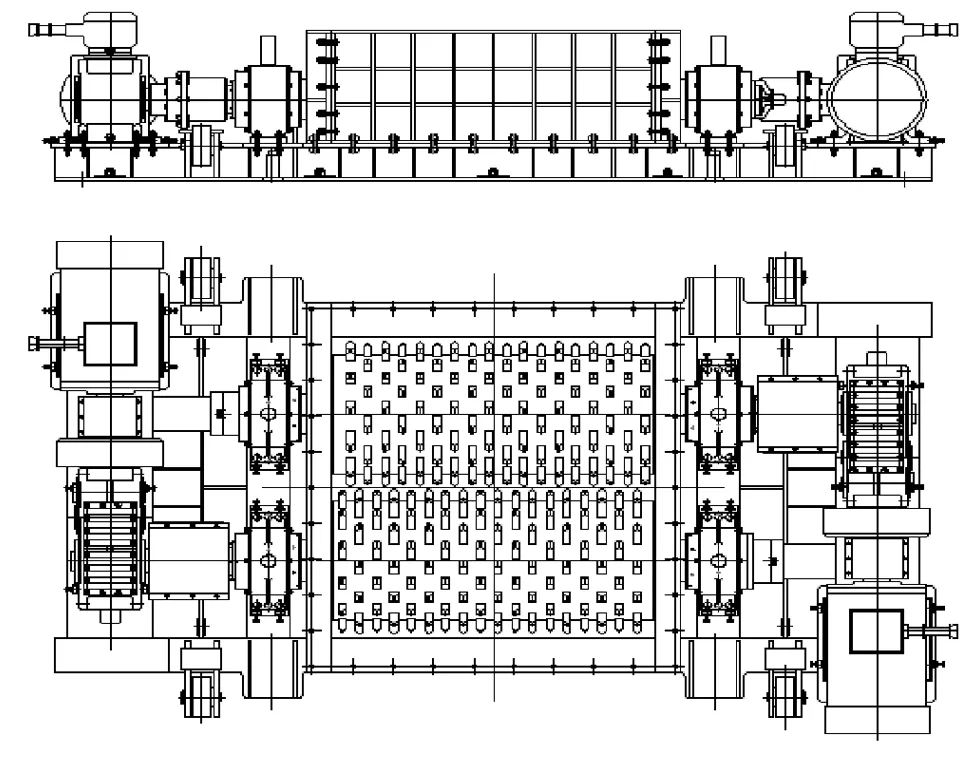

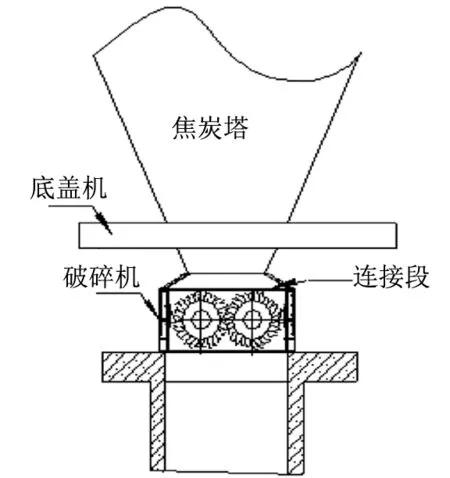

焦化装置中使用的多为对辊式破碎机,如图1所示型式。破碎机在焦化装置使用过程中,在除焦阶段,完成水力钻孔操作后,打开底盖机阀门时,上部焦、水混合物进入破碎机,出现了水、焦碳混合物将破碎机上部的软连接密封法兰处冒出,甚至出现焦、水混合物从缝隙处射出的情况,同时破碎机因出现过流、过压(变频故障)触发电气保护(电机为变频起动、工频运行)而自动停机,后因破碎机重载无法重新启动,导致除焦过程无法完成。

图1 破碎机平、立面外形图

在焦化装置除焦过程中,破碎机运行期间,出现电机跳闸现象;每次除焦过程中,都伴随堵转现象。尤其是在除焦完成水力钻孔后打开底盖机阀门,上部焦、水混合物进入破碎机时,往往会伴随焦水喷射及破碎机过电压跳机、过负荷跳机等现象。一旦发生堵转现象,破碎机无法进行带载启动电机,又由于整个流程处于全封闭区域,难以进行故障处理及维修。因此往往会造成除焦操作的停工,变相地延长了除焦时间,而整个焦化装置的生产工艺是交替顺序进行的,一旦一个环节出现了问题,会对整个焦化装置的加工流程造成影响,降低焦化装置的处理能力,严重时,甚至会影响到全厂的物料平衡。

2 原因分析

石油焦的除焦工艺,目前在我国,主流采用的是利用高压水进行水力切割除焦的方法,密闭除焦工艺的破碎机布置,有两种型式,一种是布置在石油焦塔正下方,一种是布置在溜槽的正下方。这两种石油焦破碎机的型式均是采用双齿辊式破碎机,以中石化开发的密闭除焦技术为例,最大进料粒度一般≥800 mm,排料粒度150 mm[3],常见的处理量为500~800 t/h,电机驱动,在某些炼厂,还采用变频调速。

2.1 破碎机位置原因

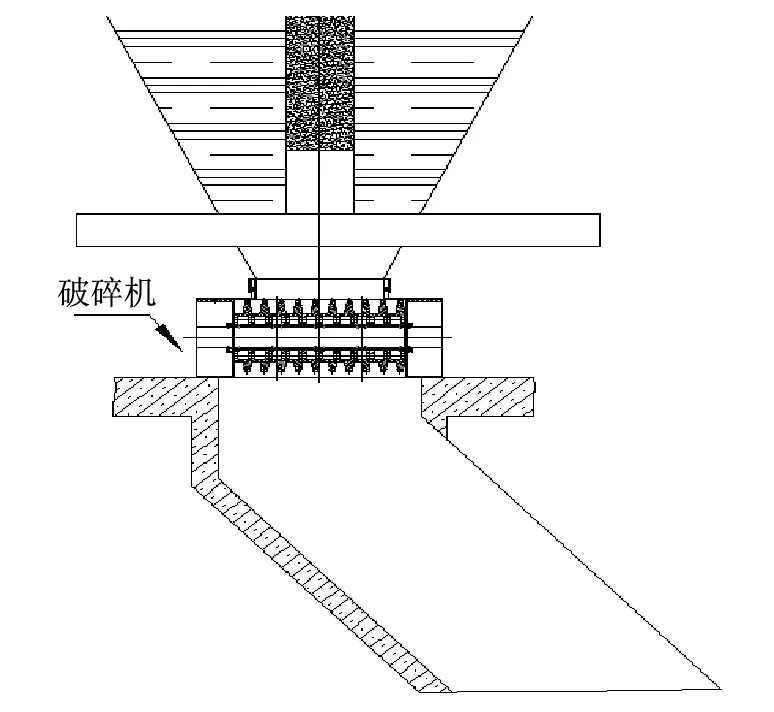

布置方式一如附图2所示,由于其布置在石油焦塔正下方,物料通过破碎机时,可以利用石油焦自身的重力,撞击在破碎机上,实现破碎,由于重力的影响,可以增大破碎机的通过率。同时,由于破碎机实际上承受了石油焦坠落造成的冲击力,因此,这种布置方式,还会延长溜槽的使用寿命。这种布置方式的缺点是对空间位置要求较高,一般改造项目需要对焦炭塔进行相应的锥段改造后方可实施。

图2 上置破碎机布置方案

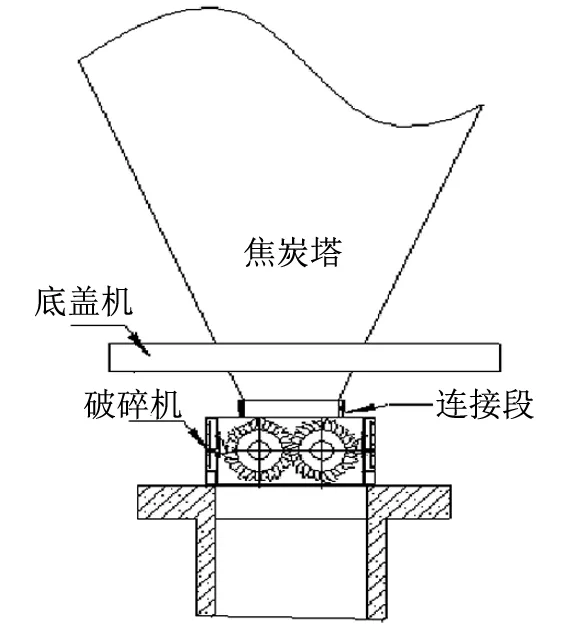

而布置方式二如附图3所示,由于其布置在溜槽下方,这种布置方式对空间位置要求不高,但由于石油焦被水力除焦切落后,垂直落在溜槽上,经过与溜槽的撞击,使得石油焦受到了缓冲,其所具有的势能减少,不利于物料通过破碎机,往往会更容易堵塞破碎机;同时由于石油焦是直接撞击在溜槽上,也会减少溜槽的寿命。

图3 下置破碎机布置方案

2.2 破碎机外形原因

以布置方式一为例,该破碎机进料口为方形,但由于焦化装置中石油焦塔下料口为圆形。因此,实际上石油焦破碎机作业区域无法覆盖整个破碎机作业面,仅仅在破碎机中心部分,减小了破碎机的工作面积,如图4所示。

图4 破碎机实际工作区域示意图

同时,破碎机的出料口也为方形,但溜槽口的下料口为圆形,并且破碎机进出口通常是上大下小,造成了一种上大下小,中间粗的容积形状,进一步导致破碎机出料不畅。

布置方式二由于其布置在溜槽的下方,因此可以通过设置专门的破碎机入口,避免进料口缩颈的现象,有利于石油焦的进出。

2.3 破碎机短时功率不足

以破碎机单台处理量500 t/h为例,单塔的石油焦产量为每天产焦炭约900 t,每次水力除焦过程大约3 h。经计算可知,破碎机平均每小时仅需处理300 t焦炭,对于处理量超过500 t/h 的破碎机来说,破碎机理论设计的破碎能力远远超过该焦化装置的实际生产需要。

但在实际应用中,由于除焦工艺采用的是利用高压水切割和打击焦炭相结合的方式将焦炭从焦炭塔壁上切落,在这个过程中,焦炭的掉落具有一定的随机性和偶然性,并不是均匀掉落的,击碎后的石油焦块粒度不一,即破碎机处于非均匀受料工况。被切落后的石油焦,又通过焦炭塔底经底盖机进入破碎机受料口中。

在水力除焦的过程中,除了落料过程的不均匀性外,由于石油焦是附着而非固定在石油焦塔塔壁上,因此,会出现偶尔短时石油焦塌方的情况,一旦此情况发生,会造成破碎机瞬间破碎量激增,破碎机瞬时破碎能力不足,进而引起电机超电流,破碎机的停机的现象。

2.4 变频保护过载能力低

该破碎机使用变频调速,在保护回路中,设置了变频器容量保护回路,变频器容量过载保护值。当负荷值超过过载保护值的时候,电机本身并未过载,但却触发了变频器的容量过载保护,从而引起破碎机电机停机。

底盖机开盖过程中,由于焦炭塔上部为焦粉、泡沫胶及切焦水,因此第一钻打通时,会出现大量的切焦水、焦粉、泡沫胶的混合物,自超过破碎机安装排平台至少25 m以上区域瞬时落下,破碎机齿辊在流固两相混合物的冲击下,造成其转速超过电机额定转速或反转,进而造成电机跳机。

2.5 破碎机连接口的设计

在除焦完成水力钻孔后打开底盖机阀门,上部焦、水混合物进入破碎机时,往往会伴随焦水喷射。破碎机的连接段,常见的有两种异型连接设计,一种是直面式,一种是锥面式,如图5、6所示。直面式破碎机设计连接简单,受力好,尤其是对于均匀受料,处理量相对较小的破碎机,有着较好的应用。但对于焦化装置的破碎机,由于高压水力切焦工艺存在切焦不稳定性及具有偶然塌方的可能。一旦发生这种情况,则破碎机进料口会堆满物料,并且会随着使用过程中,破碎机双齿辊的咬合所产生的楔向力,挤压上盖板,进而将上盖板推开,造成焦炭喷射。因此,在焦化装置的设计过程中,应当进料采用锥面式连接盖板,避免破碎机产生楔向力,从而缓解破碎机连接口处的漏料现象。

图5 直面式连接段

图6 斜锥面连接段

同时,在使用了斜锥面后,使用过程中,破碎机盖板连接处,还是会存在渗水、漏料等现象。分析其原因,主要是由于破碎机一旦发生了堵转,为了快速排除故障,经常采用利用水力切焦器钻孔功能,冲击堆积在破碎机上部的焦炭,从而减少破碎机的负荷,达到破碎机重启。但由于冲焦钻头使用的是高压水,其水泵扬程往往在3 000 m左右,这就造成底部连接处需要承受高达30 MPa的冲击,这种冲击又伴随高频的震动,会造成连接件的松动、失效,进而密封面失效,造成冲焦水冲出的现象。

3 改进措施

破碎机一旦安装,在使用过程中出现以上问题时,由于现场工作条件及装置需求限制,造成无法改变破碎机外形尺寸及对现场土建结构做出大规模调整。因此,针对以上问题和现场条件,可以做如下措施优化:

首先,对于设置变频驱动的破碎机,由于变频器对于变频保护,取消了电机变频器;

其次,可对破碎机进行改造,减少齿数并增大齿距,减少破碎机不必要的功率输出;

最后,优化水力除焦方案及工艺方案,减少焦炭塌方的可能性。

通过以上改进,解决了破碎机的长周期运行问题,确保了装置的设备的平稳运行和装置的稳定生产。对于新上装置,考虑破碎机在焦化使用过程中一旦出现堵转情况,往往需要较大的扭矩,因此,除上述优化方案外,也可考虑采用液压马达作为驱动装置,利用液压马达恒扭矩的特性,为破碎机堵转时,提供较大的驱动扭矩。

3.1 破碎机改造

破碎机堵转,究其原因,还是由于破碎机的通过性和破碎能力与焦化装置的焦炭进料量无法匹配。因此,可以通过增大焦炭通过率,使破碎机的筛分功能变大,减少破碎机的有效做功。破碎机破碎最小粒径小,则齿间隙小,当泡沫胶裹挟焦块通过时,极易造成堵料;而后续处理设备,如提升机、抓斗、皮带机等,根据后续流程的可接受的最大粒径,破碎机的间隙重新设计,应当遵循从大原则,在满足后续工艺操作的前提下,尽量增大破碎机的齿间距。可根据现有条件及后续工况,为避免破碎机堵转做出如下改造:1)取消破碎机侧齿,2)减小破碎机滚齿直径,3)减少每台破碎机上的齿数,4)使破碎机的出料粒度提高。以上种种措施,目的均为增加破碎机的通过能力,减少破碎机的实际做功。

改造后,不但提高破碎机的通过能力,减少了堵转的可能性,还降低破碎机的输出功率,节约能耗,同时对筛分破碎机的破碎齿布局进行优化,增加破碎辊之间的辊缝面积,从而降低破碎过程中产生的粉焦量[4]。

3.2 取消电机变频增加电机正反转功能

取消破碎机的变频电机,为增大启动力矩,电机启动时,采用软启动。避免了由于短时过载引起变频保护停机。

同时增加电机正反转功能,一旦发生堵料,可以通过正反转操作,恢复破碎机的正常工作。

3.3 工艺流程改进

破碎机堵转的根本原因,是由于落料不均匀以及焦炭塌方引起的。首先,为了较少落料不均匀,在切焦时,应当尽量采用小切距,均匀切焦的方式,较少切焦距离,控制切焦量,使切焦量尽可能的平均。同时,切焦速度要尽可能地慢,切焦钻头尽量采用较小孔径,防止切焦过程中石油焦瞬时塌落的可能,防止因为短时处理量过载引起破碎机停机。

该操作虽然较之前的除焦过程略为繁琐,但目前可实现通过判断振动信号的幅值和频率差异来监测焦炭是否清除完毕的方法[5],并结合自动水力除焦系统陆续投入使用,可采用自动化除焦,减少人工投入。

4 结论

通过对现有焦化装置,实施封闭式改造后,采用的破碎机布置方式、连接方式以及常见的问题,进行了总结和分析,提出了为满足焦化装置使用,而进行破碎机的适应性优化方案。通过对破碎机的适应性改造以及流程的部分优化,可以在不对装置和原设计方案做出太大调整的情况下,解决了破碎机在焦化装置中使用的堵塞、超电流及泄露等问题。