大型煤化工企业甲醇罐区VOCs回收技术应用探讨

刘文辉

(国能包头煤化工有限责任公司,内蒙古 包头 014000)

某大型煤化工企业甲醇罐区主要VOCs为甲醇,储罐排放甲醇气浓度高、成分单一、排放量大且甲醇具有高回收价值。某大型煤化工企业甲醇罐区现有9台甲醇储罐,其中2台为拱顶储罐,其余7台为内浮顶罐,其中有5台内浮顶罐未设置氮封,为满足《石油化学工业污染物排放标准》(GB 31571—2015)相关排放标准,现通过对甲醇罐区储罐改造、VOCs回收工艺技术路线选择进而达到对VOCs治理的目的,实现了甲醇罐区全部排放气的收集处理和达标排放。

1 甲醇罐区概况

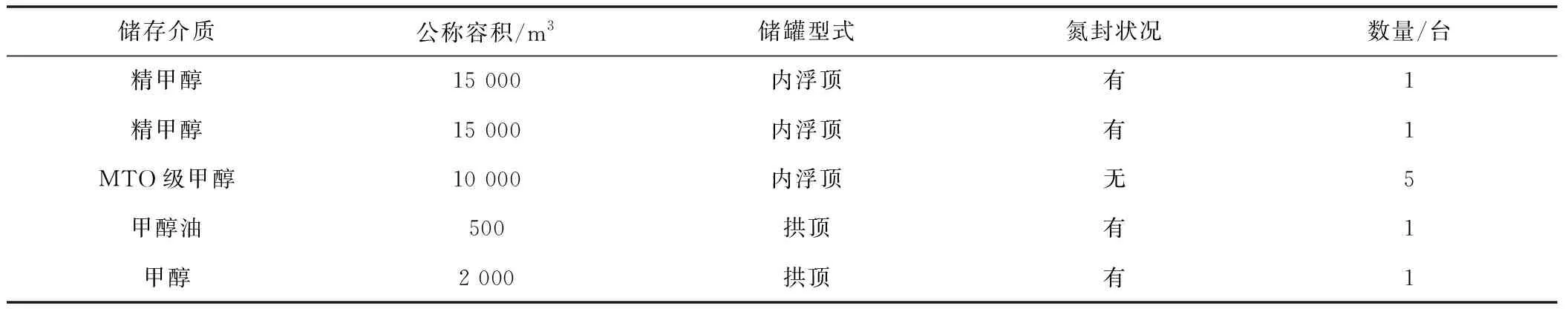

某大型煤化工企业甲醇罐区现有9台甲醇储罐,其中2台为拱顶储罐,其余7台为内浮顶罐,其中5台内浮顶罐未设置氮封,VOCs项目将2台甲醇拱顶储罐增设内浮盘改造为内浮顶储罐,5台未设置氮封的内浮顶储罐增设氮封设施;现有7台甲醇内浮顶储罐进行浮盘密封维修/更新,改造为高效密封。储罐VOCs处理前排放浓度如表1所示。

表1 某大型煤化工企业甲醇罐区储罐概况

2 甲醇罐区VOCs回收的必要性

甲醇罐区现有的5台MTO级甲醇储罐无氮封系统,没有VOCs回收治理设施,VOCs排放量超标,不符合《石油化工储运罐区VOCs治理项目油气连通工艺实施方案及安全措施指导意见》第2.8条:除SH/T 3007要求外,甲B、乙A类中间原料储罐、芳烃类储罐、轻污油储罐、酸性水罐、排放气中含有较高浓度油气和硫化物等需对排放气体进行收集治理的储罐应设置氮气密封系统的规定。

甲醇罐区现有1台甲醇油储罐、1台甲醇退料储罐为拱顶储罐、无独立氮封系统、无紧急泄压设备,装有呼吸阀,但不符合《石油化工企业设计防火标准》2018版(GB 20160—2008)第6.2.2 储存甲B、乙A的液体应选用金属浮舱室的浮顶或内浮顶罐的要求;不符合《石油化工储运罐区VOCs治理项目油气连通工艺实施方案及安全措施指导意见》第三条:在每台储罐上应设置氮封阀组和限流孔板旁路的要求;不符合《石油化工储运系统罐区设计规范》SH/T 3007—2014第5.1.5条规定:采用氮封或者其他惰性气体密封保护系统的储罐应设事故泄压设备的要求。现有呼吸阀的设定压力不符合《石油化工储运罐区VOCs治理项目油气连通工艺实施方案及安全措施指导意见》中氮封储罐呼吸阀定压:1.35~0.3 kPa。

甲醇罐区精甲醇储罐有氮封、有呼吸阀,无紧急泄压设备,不符合《石油化工储运系统罐区设计规范》(SH/T 3007—2014)第5.1.5条规定:采用氮封或者其他惰性气体密封保护系统的储罐应设事故泄压设备。现有呼吸阀的设定压力不符合《石油化工储运罐区VOCs治理项目油气连通工艺实施方案及安全措施指导意见》中氮封储罐呼吸阀定压:1.35~0.3 kPa。

为彻底解决甲醇罐区油气(尾气)排放量、现有VOCs治理设施不符合《石化行业挥发性有机物综合整治方案》(环发〔2014〕177号)、《挥发性有机物无组织排放控制标准》(GB 37822—2019)相关规定;解决相关甲醇储罐型式、附件不符合现行国家规范问题。为满足甲醇储罐环保要求、从根本减少环境污染、降低安全生产隐患,保障企业正常生产,为甲醇罐区储罐建设油气回收设施、储罐附件改造是十分必要的。

3 甲醇储罐油气处理设施排放指标

甲醇罐区VOCs项目废气排放指标执行《石油化学工业污染物排放标准》(GB 31571—2015),控制指标要求为:非甲烷总烃质量浓度小于120 mg/m3,甲醇质量浓度小于50 mg/m3。

4 甲醇罐区储罐改造VOCs治理

甲醇罐区精甲醇储罐、5台MTO级甲醇储罐新建氮封系统,满足《石油化工储运罐区VOCs治理项目油气连通工艺实施方案及安全措施指导意见》相关要求。新建氮封储罐罐顶DN250通气孔改装为全天候呼吸阀,利用现有DN500透光孔加装1台DN500紧急泄压人孔;将罐壁现有通气孔进行封死。储罐新建氮封系统后储罐内部受力均匀,浮盘随液位变化而变化,液面与浮盘空间约150 mm,浮盘浮力设计值约为浮盘自重的2倍,新建氮封系统后储罐现有浮盘浮力可以满足相关规定。

甲醇罐区现有精甲醇储罐利用现有DN500透光孔加装1台DN500紧急泄压人孔。将现有呼吸阀更换为全天候呼吸阀,共增加2台DN500紧急泄压人孔,4台DN350、2台DN250全天候呼吸阀。

甲醇油储罐、甲醇退料储罐各增设1套铝制浮盘,并对现有氮封系统改造。利用现有DN500透光孔加装1台DN500紧急泄压人孔;将现有呼吸阀更换为全天候呼吸阀,共增加2台DN500紧急泄压人孔,3台DN150全天候呼吸阀。

5 甲醇储罐VOCs回收技术选择与工艺流程

目前,单一处理工艺不能满足废气排放甲醇质量浓度小于50 mg/m3的排放指标,只能采用多种工艺复合处理工艺路线。甲醇罐区VOCs回收项目采用高浓度油气预处理+锅炉焚烧工艺路线,先将罐区高浓度油气进行预处理,除去大部分甲醇变为低浓度油气送锅炉配风系统进锅炉焚烧。油气预处理设施尾气正常工况进锅炉配风系统,异常情况下送污水处理场废气处理设施处理。因此,油气预处理设施尾气指标既要满足进锅炉配风系统的安全要求,又需要满足进污水处理场废气处理设施的相关浓度要求。

尾气进锅炉配风系统要求油气预处理设施尾气进锅炉配风系统应满足尾气中可燃介质气体浓度低于爆炸下限的25%。甲醇罐区油气中主要可燃介质为甲醇油气。甲醇爆炸下限为5.5%,尾气中甲醇浓度应低于5.5%×25%=1.375%;油气预处理设施尾气进污水处理场废气处理设施的质量浓度要求低于3 g/m3,即3 000 mg/m3。

5.1 油气预处理设施工艺路线选择

高浓度油气处理为低浓度油气的主要工艺方案有:冷凝法、吸收法、膜分离法、活性炭吸附法。其中,膜分离法、活性炭吸附法处理高浓度油气无法单独使用,需要与吸收法或冷凝法配合使用,存在工艺流程长、设备投资高的缺点,所以不做考虑。因此,油气预处理设施工艺考虑吸收法与冷凝法比选。

5.1.1 吸收法

吸收法:当使用某种液体作为溶剂处理气体混合物时,在气-液相的接触过程中,由于气体混合物中的不同组分在同一种液体溶剂中的溶解度不同,混合气体中的一种或数种溶解度较大的组分将进入到被溶剂吸收,从而使混合气体中某种组分得到分离,这个过程称为吸收。用吸收法治理气态污染物即是用合适的溶剂作为吸收剂,使含有有害组分的废气与其接触,使这些有害组分溶于吸收剂中,气体得到净化。

甲醇罐区油气中主要污染物为甲醇,甲醇与水互溶,可使用水作为吸收剂。吸收设备有填料塔、板式塔、喷淋塔、气液分离器等。吸收完甲醇后富液可作为废水、废液处理,通过汽提、精罐回收有机物,或作为其他生产工艺的原料。吸收法工艺、设备简单,投资小,操作费用低,在水溶性气体处理应用广泛。

由于甲醇易溶于水,所以本项目脱盐水作为吸收剂。设一级水洗塔(填料塔)+除湿设施。水洗塔主要对罐区各储罐排放气体中甲醇进行收集治理,从而使尾气中的甲醇含量符合排放标准,除湿设施的主要作用为脱除水洗塔塔顶尾气中的水,避免尾气输送至下游途中产生凝液。

5.1.2 冷凝法

冷凝法:处理有机废气的工作原理是根据不同物质在不同温度下具有不同饱和蒸汽压的性质,借降温或升压,使废气中有机组分的分压等于该温度下的饱和蒸汽压,则有机组分冷凝成液体而从气相中分离出来。用冷凝法主要就是在一定压力下,将气体的温度降到露点以下时,冷凝成液体进而进行回收利用。

冷凝法是利用物质在不同温度下具有不同饱和蒸汽压的性质使混合气体可以分离的方法。冷却剂可以是水、低温盐水、空气、液氮、液氨、制冷剂等,冷凝器形式可分为直接接触式冷凝器和表面换热式冷凝器,多用于高浓度或高沸点VOCs气体回收。

为满足尾气中甲醇含量小于3 000 mg/m3的要求,冷凝温度需达到-70~-80 ℃。可供选择的制冷工艺有机械制冷、液氮制冷、复合冷剂深冷,其工艺对比见表2。

表2 机械制冷、液氮制冷、复合冷剂深冷工艺对比

通过机械制冷、液氮制冷、复合冷剂深冷工艺对比,结合企业实际,因该大型煤化工企业内自产液氮,液氮取走冷量气化后可补厂内氮气管网,减少能源浪费。综上,对于该大型煤化工企业而言,如采用冷凝工艺则液氮制冷工艺最佳。

5.1.3 水洗吸收法与液氮冷凝法应用对比

水洗吸收法与液氮冷凝法应用对比见表3。

由于甲醇罐区主要VOCs为甲醇,储罐排放甲醇气浓度高且成分单一、排放量大且甲醇具有高回收价值,经水洗吸收法与液氮冷凝法应用对比,水洗吸收法投资低,操作简单,维护工作量小,实用性更强。

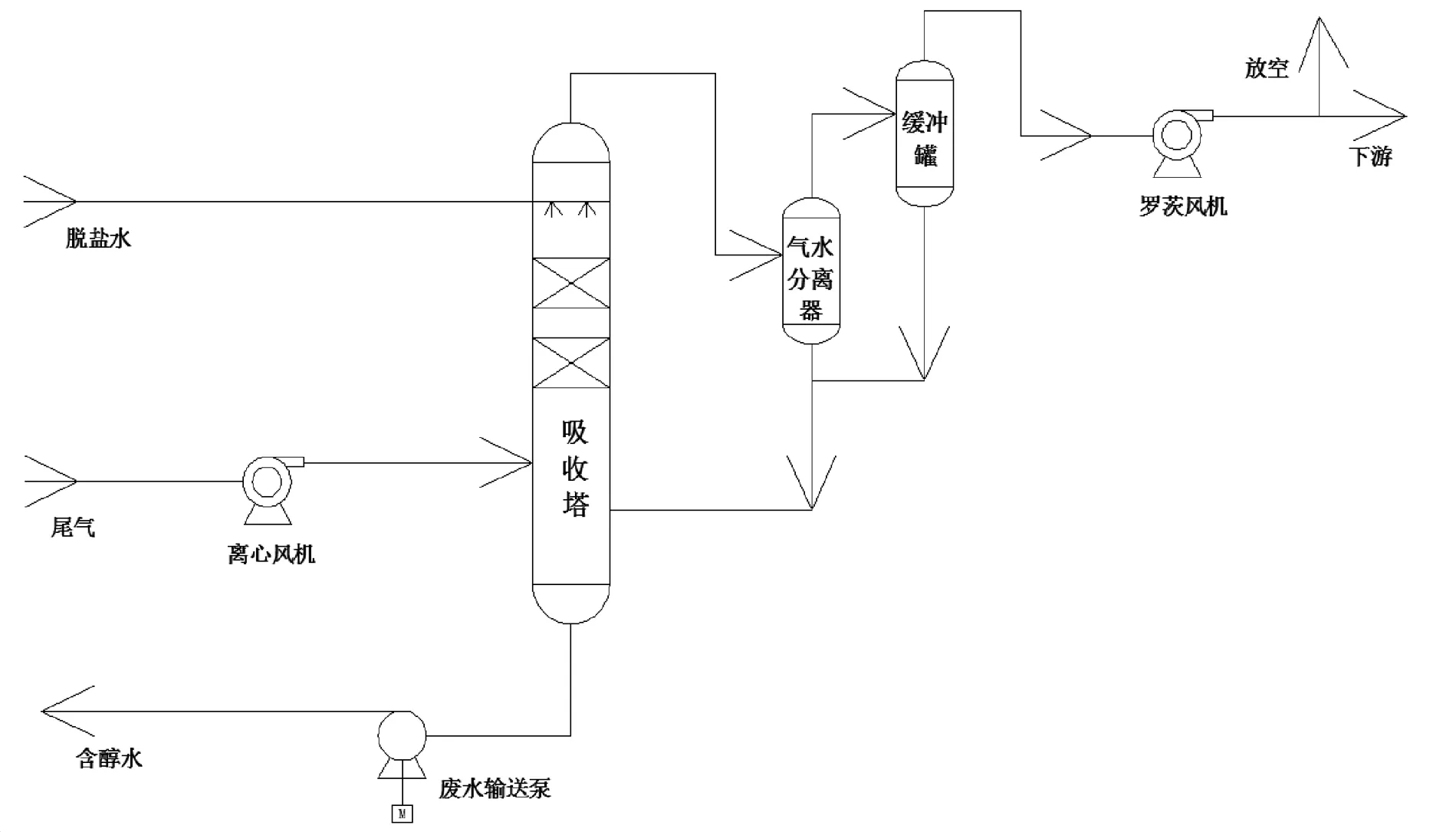

综上,该大型煤化工企业甲醇罐区油气预处理设施选用水洗吸收+除湿的工艺路线(图1)最佳,相比其他更具经济性、合理性、实用性。

图1 水洗吸收+除湿的工艺路线

5.2 工艺流程

甲醇罐区VOCs回收装置工艺流程如图2所示。

图2 甲醇罐区VOCs回收装置工艺流程

甲醇罐区整个VOCs回收装置主要由油气收集、油气吸收系统、控制系统等三个工作系统组成。

甲醇罐区尾气(废气)直接从吸收塔低处进入吸收塔,不断向上运动,穿过专用填料层。同时吸收剂(脱盐水)通过吸收塔上部喷淋设施,向下均匀流过填料,填料为向下流动的吸收剂和向上运动的废气提供了充足的接触表面积,这种接触使废气在吸收剂中被最大程度地溶解吸收,高浓度废气变成低浓度气体。经水洗完后的带液低浓度经过塔顶除沫器层后变成相对干燥的低浓度气体,在吸收塔后经过气水分离器后,充分除去气体中携带的水分,处理后的干燥气体送往下游处理,经过水洗塔分离后的含醇水回到吸收塔塔釜,最后通过废水输送泵送出回收利用。

6 总结

VOCs污染物对人体危害较大,尤其对呼吸道、消化道、心血管、内分泌及神经系统都会造成影响,高浓度的VOCs还可使接触者发生肺水肿,甚至窒息死亡。该大型煤化工企业甲醇罐区通过对甲醇罐区储罐改造、甲醇罐区VOCs回收利用,甲醇罐区总减排量大量下降,其中包括:5台MTO级甲醇储罐增加氮封系统,1台甲醇油储罐、1台退料甲醇储罐增设浮盘减少的油气挥发量,新建油气处理设施减少油气排放量;VOCs治理项目具有较大的社会经济效益,并且回收的甲醇将会增加企业收入。

经过多种回收技术的对比探讨,该大型煤化工企业甲醇罐区油气预处理设施选最终选用水洗吸收+除湿的工艺路线进行VOCs治理,治理改造投资少,工艺流程简单,运行成本低,系统运行稳定可靠,最终排放气中的甲醇含量显著降低,满足甲醇罐区VOCs项目废气排放指标执行《石油化学工业污染物排放标准》(GB 31571—2015),控制指标要求为:非甲烷总烃质量浓度小于120 mg/m3,甲醇质量浓度小于50 mg/m3的环保排放限值要求,实现了甲醇储罐排放气的达标排放,有效减少了甲醇储罐排放气对环境的污染,改善了生产现场的作业环境,环境效益显著,且每年回收甲醇储罐排放气中的甲醇,经济效益也比较明显。

甲醇罐区VOCs最终的尾气经锅炉装置焚烧处理后基本实现“零排放”,既实现甲醇罐区VOCs回收利用,又实现了达标排放,保障了甲醇罐区安全运行,对周边环境起到改善,充分响应国家的号召、积极承担企业社会责任,始终坚持“绿水青山就是金山银山”的发展理念,持续推进绿色发展模式,打造“绿色工厂”,最大限度地节约资源、减少污染和保护环境。