船舶脱硫塔优化设计

张壹博,乔学彬,王海滨,赵恒智,辛福龙,谷政

(招商局金陵船舶(威海)有限公司,山东 威海 264200)

船舶发动机排放的烟气中含有非常多的SO2和PM,其主要由碳单质和硫酸盐组成。根据欧盟的调查显示,整个欧洲船舶所排放的SO2总量比人类在陆地上生活居住排放的还要高,尤其是在大型海峡及船舶航行区域,船舶尾气的排放使这些临海区域空气中含有大量的危害气体[1]。根据联合国计划署和国际海事组织的统计,每年海运行业都会排放大量废气,全球每年大约有1 620万 t的SO2排放到大气环境中,占到全球SO2排放总量的16.36%。考虑到船舶空间、能耗,以及近年来国际海事组织制定的法规越来严格,因此船舶上运行的脱硫系统应该具有脱硫效率高、耗能少、占地面积较小,以及不容易堵塞设备等特点,基于此,对各种因素进行综合分析。

1 钠碱法烟气脱硫原理

1.1 船舶湿法脱硫方法

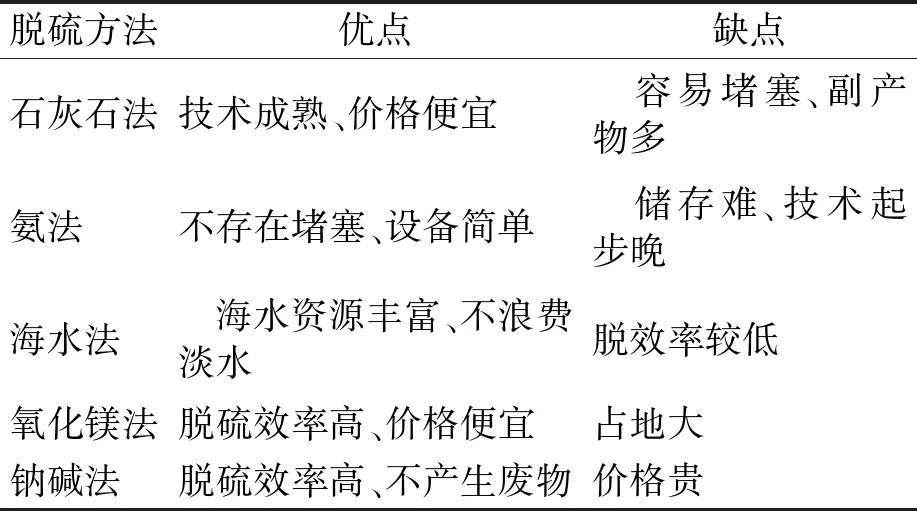

5种主要的烟气脱硫方法优缺点对比见表1,同时对5种主要的船舶湿法脱硫方法进行对比,选用钠碱法来吸收船舶烟气中的SO2。

表1 脱硫方法的优缺点对比

钠碱法烟气脱硫技术最重要的过程是NaOH和H20对SO2的吸收,从原理上分析SO2吸收过程,为模拟设计优化喷淋塔做准备[3]。钠碱法烟气脱硫流程见图1。

图1 钠碱法烟气脱硫流程

1.2 气液吸收模型

船舶在航运过程中排放出来的烟气使用钠碱溶液来脱出SO2,该物理化学过程是非常典型的两相传质。吸收过程扩散形式主要是对流扩散,其中包括以分子形式和涡流形式两种扩散过程。分子扩散是由于浓度差作为动力驱动,涡流扩散是流体的自由流动为驱动力。因为钠碱液吸收烟气中SO2过程十分复杂,探索两相间的传质原理过程以有效提高吸收速率[3]。

1.2.1 双膜理论

双膜理论的特点就是把气液两相传质假设为只需要经过气膜和液膜的流动过程,两相间的传质阻力主要分布在气膜和液膜两者当中,两者之间的相界面阻力可以忽略不计。双膜理论传质过程示意于图2,其中物质A可以认为是烟气中的SO2气体,pA、pA,i分别是气体502在气膜和两膜之间相界面上的分压力,CA,i、CA是SO2气体分别在液膜和相界面上的浓度,mol/m3[4]。

图2 双膜理论

1.2.2 渗透理论

渗透理论不考虑膜的存在,该理论的主要思想是认为液体始终处于湍流运动。Herby认为溶质在向液相渗透时是以分子扩散形式进行,随着反应的进行,液膜里的溶质会越来越多,导致液膜内溶质的浓度不断增大,其在达到定值后保持稳定。达到溶质在液膜稳定所间隔时间为过渡时间,气液两相之间经历一次完整的过渡时间才称为一次整体混合过程。渗透理论液相浓度变化见图3。

图3 液相浓度变化

1.2.3 表面更新理论

表面更新理论是在对渗透理论的参考下经过整理修改得到的,Dank Wartz认为气相液相之间是非稳态的分子扩散形式,两相界面不断地变化,任意一个粒子在相界面上接触的时间虽然不一样,但与其他粒子交换的概率相同。表面更新理论就是液相界面在湍流驱动的作用不断更新[5]。表面更新理论示意于图4。

图4 表面更新理论示意

1.3 SO2吸收速率的影响因素

影响船舶烟气中的SO2吸收速率可以分为直接因素和间接因素。

1)直接因素。脱硫塔的整体结构参数,如喷淋系统安装位置,喷嘴的类型和角度,喷淋层层数,上述几种主要是改变喷淋浆液与烟气的接触面积和时间。

2)间接因素。主要包括喷淋液的温度,喷淋液的颗粒大小以及烟气中SO2浓度大小等。

2 钠碱法脱硫洗涤塔结构设计

对于整个船舶洗涤系统来讲,脱硫效率的高低主要取决于作为核心设备的洗涤塔,其对于降低烟气温度、均衡烟气分布、加强气液传质、缓解烟气流速等起到非常重要的作用。洗涤塔的内部结构包括喷淋层、除雾器、导流板等结构。洗涤塔内的每一处结构都对船舶尾气脱硫反应都很重要。考虑采用有限元分析方法,用Fluent软件对流场进行模拟。

2.1 洗涤塔分类

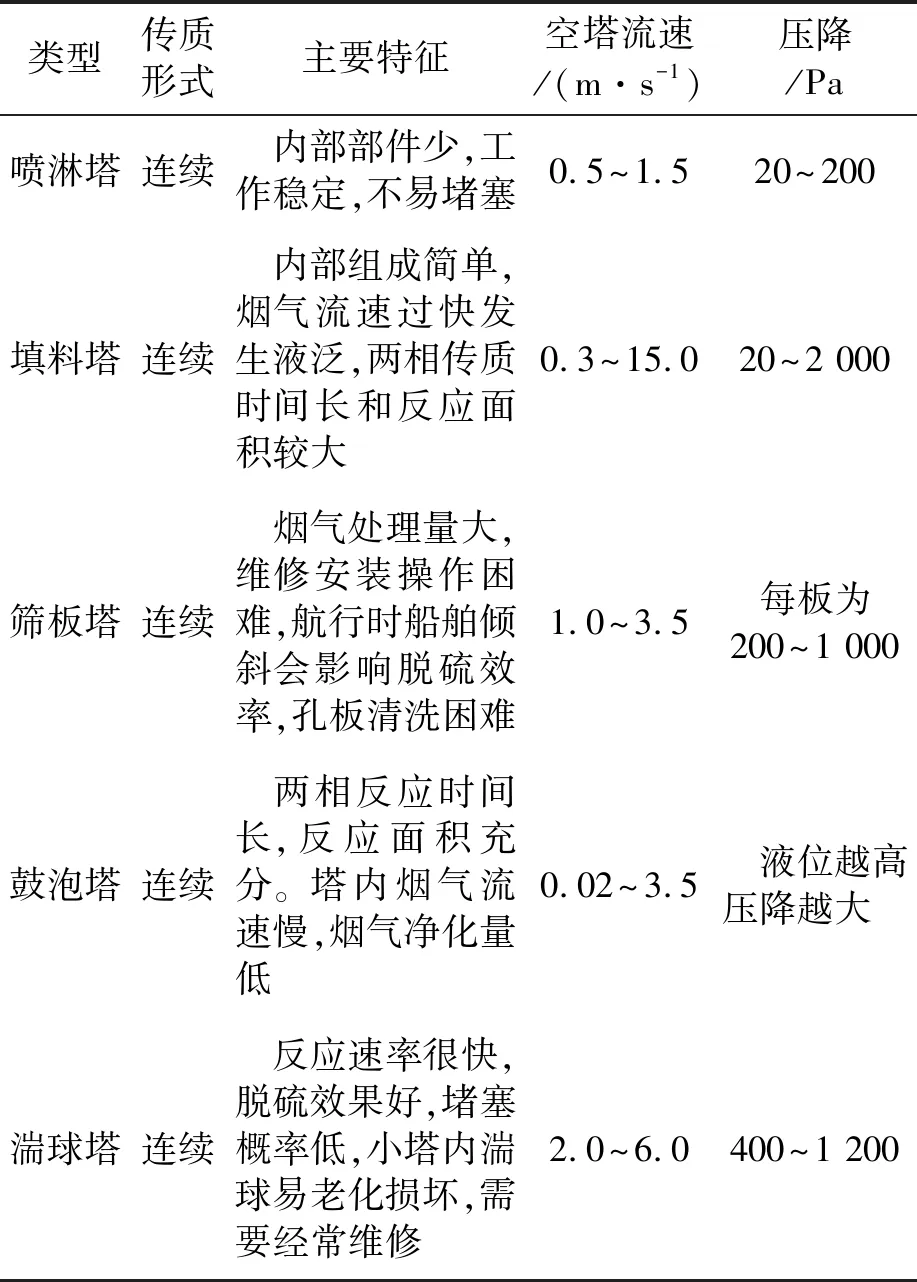

5种比较常用洗涤塔特征见表2。

表2 洗涤塔主要特征

针对MAN系列柴油机,船舶上安装的脱硫塔应具有的特点为:内部结构简单、不易损坏、耐高温、维修方便、管道不容易堵塞、经济性高、脱硫效率高等特性。通过对比优缺点,其喷淋塔的内部件少,工作稳定、不易堵塞、且对主机排烟压降最小,可以减少对主机燃烧效率的影响,总结得出采用喷淋塔来脱除烟气中SO2有很大的优势。喷淋塔内部结构见图5,船舶烟气从左侧长方形进口进入塔内,与喷淋层系统喷出的碱液逆流接触发生化学反应,烟气反应脱出SO2后经过折流板除雾器流速发生变化从而消除所携带的碱液滴,然后洁净的烟气从塔的上部出口排除。反应后的钠碱液沉积在塔池底部,通过搅拌机对废弃钠碱溶液进行搅拌,然后通过循环压力泵再次进入喷淋系统循环利用[6]。

图5 典型喷淋塔内部结构

2.2 洗涤塔设计

2.2.1 洗涤塔尺寸

1)喷淋塔下部椭圆形封头的设计计算。根据椭圆形容器压力数据,确定计算椭圆形封头大内径和小内径,L1=2 500 mm和L2=187 mm。根据JB/T4711的规定,洗涤塔的厚度应该包括有效厚度和腐蚀裕量,考虑以上两种原因,设定洗涤塔内壁厚为10 mm。经计算封头高度为680 mm。喷淋塔椭圆形封头示意于图6,封头下侧圆管为碱液排除口,浆液在封头内收集,进而从排出口排出达到循环利用。

图6 洗涤塔下端椭圆封头

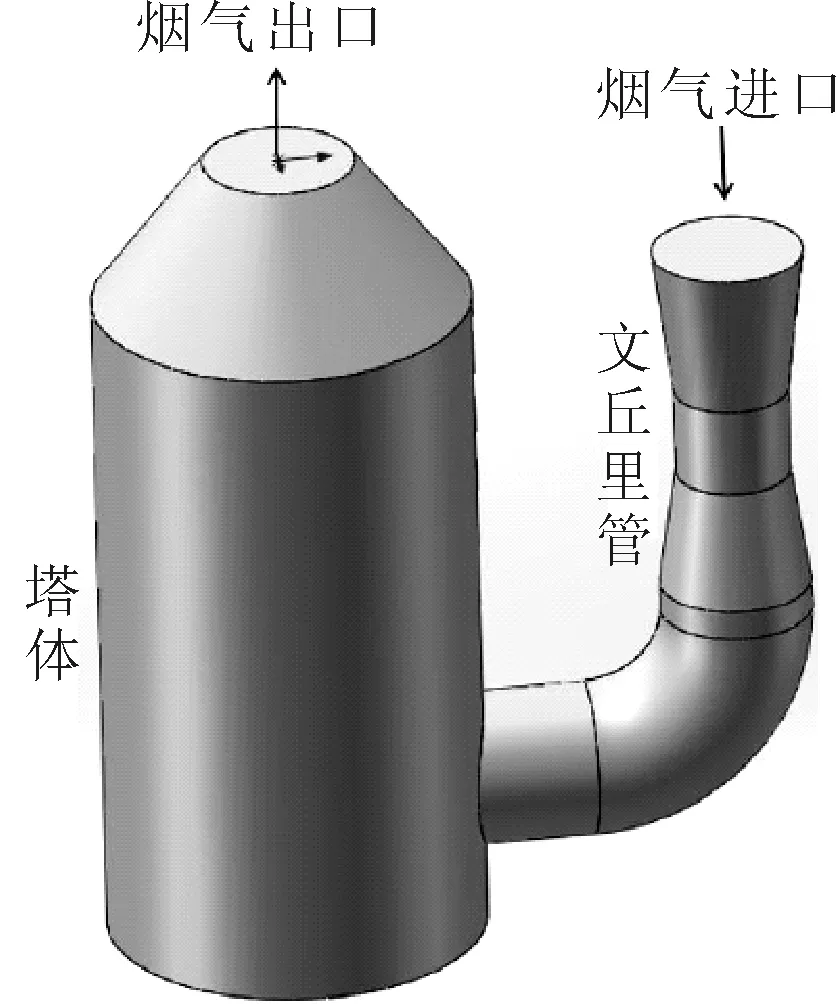

2)洗涤塔高度。图7为文丘里管的实体图。考虑到船舶柴油机烟气温度较高,管材应该耐腐蚀、耐高温等,经查阅GB/T 2624—2006,文丘里管管道材质选用15号钢,文丘里管进口直径为1 000 mm,收缩段长1 050 mm,变径角度为90°,收缩段长度760 mm,喉管长度为600 mm,扩散段高度为800 mm,扩散角度10.5°[7]。

图7 文丘里管模型与实物

2.2.2 喷淋层设计

按照3倍的喷淋覆盖率来计算喷嘴的数量。洗涤塔直径2 500 mm。为了有较高的脱硫效率,塔内布置3层喷淋,第一层喷淋层高度2 100 mm,第二层高度2 900 mm,第三层高度3 700 mm,每层距离800 mm。设计布置的喷淋层见图8。

图8 喷淋层结构

2.2.3 除雾器设计

除雾器选材应考虑容易清洗,耐高温、耐腐蚀的材料。除雾器折流板材料选用玻璃钢,每片折流板之间距离设计为45 mm,高度为350 mm,整体直径为2 500 mm,从而保证除雾效果好[8]。除雾器三维结构示意于图9。

图9 除雾器主体

2.2.4 喷嘴选型

在实际工程中比较常见的喷嘴类型和喷淋外观见图10。在脱硫除尘行业选择喷淋塔喷嘴时,需考虑多方面因素,如选择不容易被堵塞和腐蚀的喷嘴,同时还需考虑浆液物性和喷淋层所需流量、喷淋雾滴尺寸、喷淋形式,从而选择合适的喷淋塔喷嘴。

图10 喷嘴类型和喷淋形式图示

1)螺旋型喷嘴。在喷射下方布置三角形的螺旋剪切带,喷淋碱液进入喷嘴后,受到螺旋弯道的应力作用下以雾滴的方式向外射出,在喷淋塔内形成空心吸收液雾滴帘,最终液滴在塔内下方形成圆环图形,如图10a)所示,该喷嘴特点是塔内布置多层喷淋效果好、价格比较便宜,管口及内部不易堵塞。

2)轴线型喷嘴。喷嘴的进口端和出口端呈1条竖直轴线,该喷嘴内腔设计了2个交叉旋流片,吸收液从上侧进口涌入喷嘴,在2个交叉旋流片作用下以高速射出,在喷嘴下方形成的喷淋液滴密度很大,喷淋塔内横截面形成实心圆液幕,如图10b)所示,因为轴线型喷嘴内腔布置有2个旋流片,对有大量固体颗粒的吸收液有一定使用范围,轴线型喷嘴只能允许含有自身喷孔直径1/4以下的固态粒子吸收液流过,自然而然该喷嘴非常容易发生堵塞。

3种喷嘴类型中,螺旋形喷嘴喷射出的吸收液滴粒径尺寸最小,并且相比其余两种能耗要小很多。并且它具有很高耐磨性,不容易腐蚀和堵塞,具有较好的喷雾功能,并且其喷射的吸收液主要在外环上,吸收液粒径适中,喷射的液滴均匀,可以增大喷淋碱液雾滴与船舶烟气的接触面积,使烟气与雾滴两相充分接触反应,加快脱硫反应的进行。

综上所述,认为喷淋塔喷嘴选择螺旋形空心喷嘴最为合适。

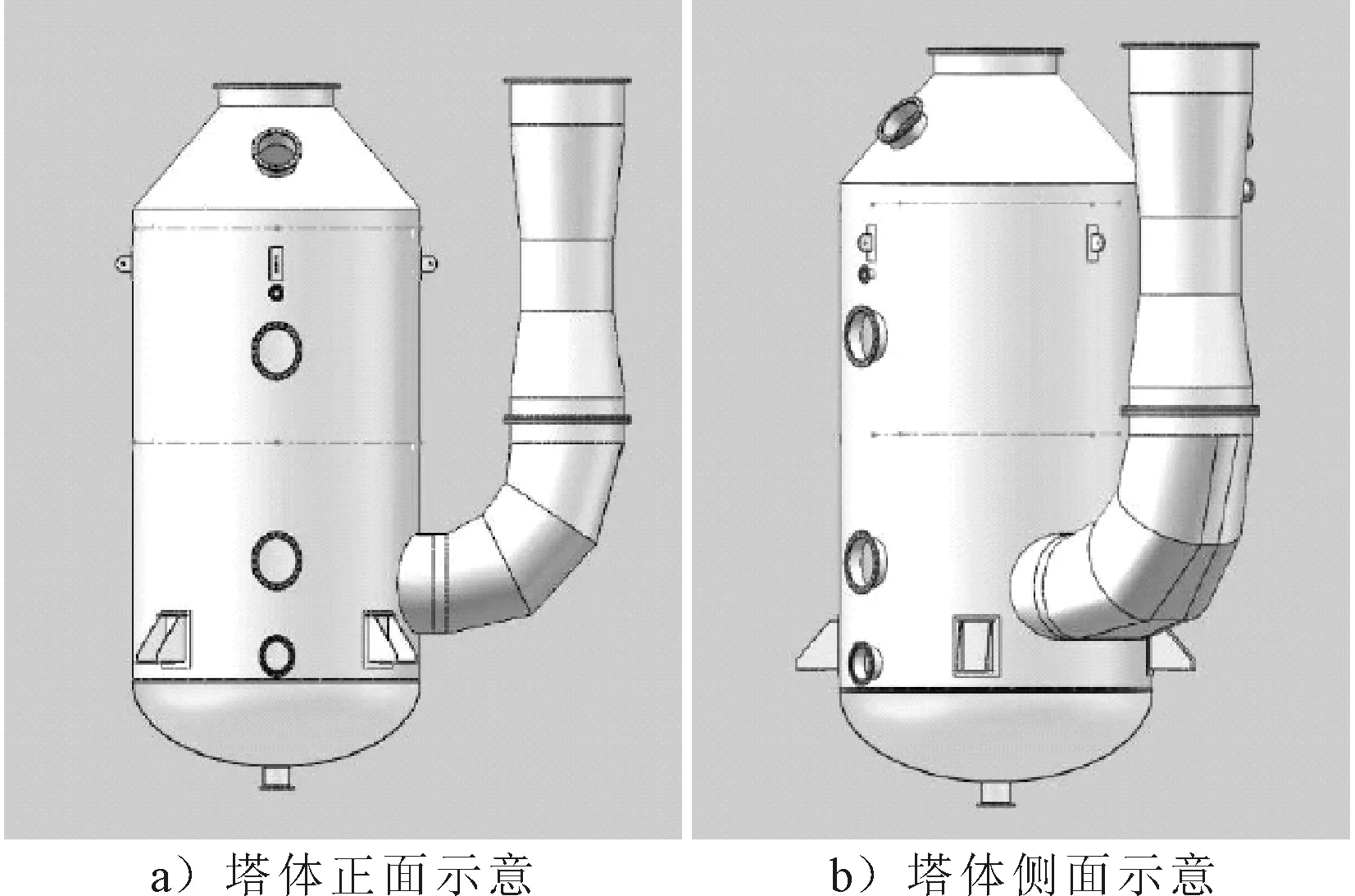

2.3 洗涤塔最终尺寸及模型

喷淋塔最终设计参数见表3,结构模型见图11。

图11 洗涤塔三维实体模型

表3 喷淋塔最终设计参数

3 洗涤塔数值模拟

3.1 三维喷淋塔模型建立

根据上文设计的船舶喷淋塔设计尺寸,按照1∶1的比例,使用SolidWorks制图工具建立完整尺寸的三维塔模型,将喷淋塔体外部细节结构和塔体下部钠碱液椭圆封头进行忽略处理,简化后的三维模型见图12。

图12 船舶烟气洗涤塔简化后模型

利用IC EM软件自动化生成非结构网格,根据模型的具体形状划分结构网格。由于计算机配置和复杂程度原因,采取非结构化网格来划分三维洗涤塔模型。网格划分见图13。

3.2 洗涤塔内喷淋层数对脱硫效率的影响

图14所示为所设计的洗涤塔内布置不同喷淋层数所对应的塔内纵切面的SO2质量分数分布云图,模拟状况为:其中每一层喷嘴数量固定为14个,运行一层喷淋层,液气比L/G为4 L/m3,进口烟气中SO2质量分数为0.002 42。

图14 塔内纵切面SO2质量分数云图

由图14可见,喷淋塔进口处SO2质量分数很高,随着高度上升塔内纵截面上的SO2的质量分数越来越低。对比图14a)、b)和c)发现,随着布置喷淋层层数的增加,出口附近的SO2质量分数的分布也越来越均匀。主要是由于船舶尾气经过弯道进入塔内,快速与自上而下的喷淋碱液滴进行逆流接触发生物理化学反应,喷淋层数越多表示着喷嘴个数多,喷嘴数量增多会形成更多的雾滴轨迹,越多的雾滴轨迹对烟气的整合效果越明显,从而使塔内左侧与右烟气速度均匀,加大两相反应时间,有利于提高脱硫系统的脱硫效率。不同喷淋层数塔内SO2质量分数纵向大小分布见图15。

图15 不同喷淋层数塔内SO2质量分数纵向大小

运行层数S与喷淋塔脱硫效率的关系见图16。由图16可见,保持其他各项条件不变的前提下,在一定液气比(L/m3)范围内,层数增加可使脱硫效率提高,并且在液气比越低的时候提升脱硫效率越有显著效果。以液气比6 L/m3为例,当运行3层喷淋层比运行一层喷淋层时,脱硫效率从75%提升至79%,增大了4%左右,喷淋塔脱硫性能提升明显。但是随着喷淋系统液气比的不断变大,当液气比为10 L/m3时,不同喷淋层所对应的脱硫效率相差很小,提高的脱硫效率并不明显,所以综合考虑,所设计的洗涤塔设置3 层喷淋层脱硫效果较好。

图16 塔内喷淋层数与脱硫效率的关系

3.3 塔径对脱硫效率的影响

不同喷淋塔直径塔内纵截面SO2的质量分数分布见图17,塔直径分别为2.1、2.3、2.5、2.7 m,塔内运行一层喷淋层,布置高度为Z=3.6 m,喷嘴数量为14个,液气比为4 L/m3。

不同塔径洗涤塔内横截面的平均SO2质量分数见图18。由图18可见,在喷淋塔内高度1.2 m左右,SO2质量分数达到了最大,这是因为h=1.2 m是洗涤塔烟气进口处,此处一直有未净化的船舶烟气持续的进入,从而使此截面SO2质量分数一直很高;然后烟气向上运动,与喷淋系统喷射出的钠碱液滴接触发生化学反应脱出SO2,使塔内SO2质量分数越来越低,1.5~2.0 m之间SO2质量分数下降幅度最大,这是由于在此范围内同时受到3层喷淋层喷淋的作用,此时烟气与液滴完全充分接触混合。

图18 不同塔径喷淋塔内平均SO2质量分数轴方向分布

4种塔径在不同液气比情况下的脱硫效率变化见图19。喷淋塔径在2.1~2.5 m之间脱硫效率是呈增长趋势,然而当塔径为2.7 m时脱硫效率反而稍微降低。这是因为喷淋塔吸收SO2过程非常复杂,喷淋塔内喷淋碱液雾滴速度和船舶烟气速度都对脱硫效率都有很大的影响,并且两者也会互相作用。塔径在2.1~2.5 m之间脱硫效率增大的原因是在船舶烟气量不变的条件下,塔径增大,喷淋塔截面也随之增大,烟气在塔内流速减小,喷淋碱液雾滴所受的阻力减少,所以烟气在塔内的时间变长,与钠碱液滴接触时间变久,从而增大脱硫效率。

图19 喷淋塔塔径对脱硫效率的影响

4 结论

1)喷淋塔结构设计:喷淋塔直径2.5 m,高度5.5 m,喷嘴采用锥形喷嘴,内部布置3层喷淋层,每层14个喷嘴,除雾器采用折流板形式,材料选用耐用的玻璃钢。

2)喷淋塔内数值模拟结果:空塔时烟气贴壁上行现象十分严重,布置喷淋层对烟气有较好的整流作用;其他条件不变情况下,喷淋塔喷淋层数越多对烟气整流作用越好,脱硫效率越高。脱硫塔效率和塔径关系为先呈正比例函数后呈反比例函数,所以计算塔径时应该综合考虑。喷淋碱液粒径越小,脱硫效率越高,但粒径大小受喷嘴结构制约,过小也会增大除雾器的负担,造成资源浪费。

3)喷淋塔优化模拟结果:喷淋层选用3层上下交叉排布;喷嘴角度选用120°;喷淋雾滴速度建议选用4 m/s;当船舶烟气中的SO2浓度较小时,为了节约喷淋碱液的消耗,可以开启1、3喷淋层;在弯道处布置3片导流板有利于在塔内均匀流动,有效提高脱硫效率。