切割锚环V形罩微爆索结构参数优化分析

曹鹏宇, 王梅, 杨永康, 王晨龙, 李彦斌*

(1.太原理工大学矿业工程学院, 太原 030024; 2.原位改性采矿教育部重点实验室, 太原 030024; 3.太原理工大学机械与运载工程学院, 太原 030024)

采空区后方顺槽顶板往往由于锚网支护作用不能及时垮落,容易产生较大范围悬顶,威胁矿井安全生产。借助外部作用破坏锚环,消除锚固力,能够满足综放面顺槽退锚的要求,从而实现顶板及时垮落[1]。

爆炸切割是近几十年发展起来的重要切割方法,与传统的切割方法相比,具有作用时间短、环境要求低等优点。自20世纪60年代,广泛应用于军事领域。金属药型罩在炸药驱动下产生的金属射流能够切割钢板。为了实现较好的切割效果,研究人员设计了型号迥异的聚能切割索[2]。

中外学者在射流成形理论研究方面做了很多工作,李晓杰等[3]通过不可压缩流体模型,推导出了射流侵彻靶板的解析解,并分析了聚能线型切割器的设计要点;石艺娜等[4]基于Hamilton原理,提出了多因素相耦合的射流运动方程,并分析了各种失稳因素及影响大小。在数值模拟方面,王博[5]基于SPH算法提出一种初始化均布粒子方法并佐以实验验证,结果表明此方法在模拟射流侵彻射孔问题上计算精度较高。李磊等[6]使用LS-DYNA软件中的SPH算法对聚能装药的形成过程进行数值模拟。相较于FEM算法,SPH算法精度更高,计算过程更稳定,不会出现网格缠绕、扭曲和物质穿透等问题,适合模拟大变形问题。王珞冰等[7]对双锥药型罩壁厚、上锥角、下锥角及上锥高度占比4个参数进行正交设计,仿真结果表明:药型罩上锥角对射流性能影响最大,下锥角对射流性能影响最小。在应用方面,董世康等[8]将聚能切割技术应用于飞机金属蒙皮切割工艺中,最终设计的微爆索能够满足战时抢修飞机金属蒙皮损伤的要求;蒲俊州等[9]设研究了炸高这一因素对聚能切割索切割有机玻璃的影响,确定了聚能切割索的有效炸高范围爆炸切割技术方便快捷,符合快速退锚的要求。

聚能射流在理论和数值计算上的不断完善,能够将其应用于丰富的场景。现通过分析各结构参数对微爆索切割性能的影响,得到微爆索的最优结构参数,从而为聚能切割锚环退锚的微爆索结构设计提供一定的参考。

1 微爆索结构参数正交优化设计

1.1 优化因素、水平的设计

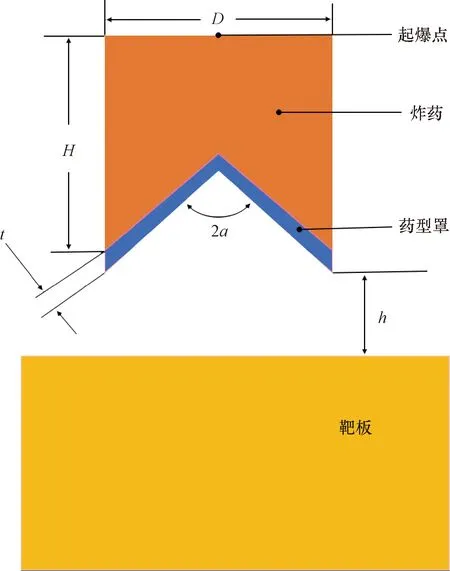

微爆索结构与靶板如图1所示,装药宽度D=4 mm。选定4个因素:锥角2a、装药高度H、炸高h、罩壁厚t)作为正交优化设计的因素,分别用A、B、C、D表示,不考虑各因素之间的交互作用。每个因素取3个水平,分别用1、2、3表示,如A1代表因素A水平1,其他因素表示方式亦是如此。

图1 微爆索结构与靶板Fig.1 Schematic diagram of microburst cord structure and target plate

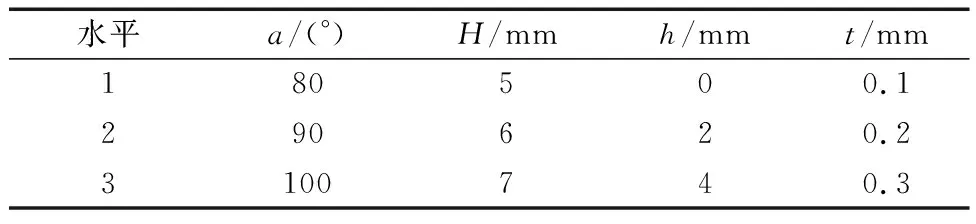

通过查阅文献,药型罩锥角的最佳取值范围[4]是80°~101°;装药高度最佳取值约为1.5倍装药宽度[10];炸高的最佳取值大约为0.9倍装药宽度[11];罩壁厚一般为装药宽度[12]的3.6%~5.5%。各因素水平设计取值如表1所示。

表1 正交设计各因素水平值Table 1 Orthogonal design of each factor level value

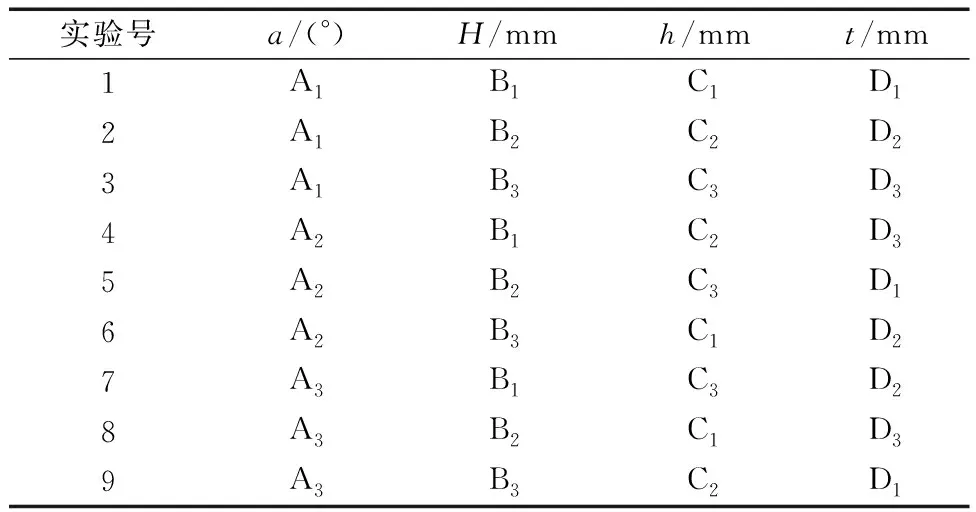

正交试验法是利用数理统计学和正交性原理进行合理安排试验的一种方法。此方法具有“均衡分布,整齐可比”的优点。能在考察的范围内,选择代表性强的少数试验条件做到均衡抽样。由于是均衡抽样,能够通过少量的试验次数,找到最优组合。本文的正交设计表为L9(33),试验方案如表2所示。

表2 正交设计表Table 2 Orthogonal design table

1.2 材料参数

在计算中涉及炸药、药型罩、空气和靶板4种材料模型。炸药为黑索金,计算采用MAT_HIGH_EXPLOSIVE_BURN模型和EOS_JWL状态方程。状态方程为

(1)

药型罩材料为紫铜,在数值计算中采用MAT_STEINBERG模型,EOS_GRUNEISEN状态方程。

GRUNEISEN状态方程为

(γ0+αμ)E

(2)

式(2)中:p为药型罩或钢靶压力;C为VS-VP曲线截距;S1、S2、S3为曲线VS-VP斜率系数;γ0为Gruneisen因数;α为γ0的一阶体积修正系数;μ为相对体积;E为单位体积内能。

式(2)中体积变化率μ为

(3)

式(3)中:ρ、ρ0分别为任意时刻密度和初始密度;各项参数为:ρ0=8.93 g/cm3,C=344 m/s,S1=1.49,S2=0,S3=0,α=0.47,μ=2.02,E0=0。

空气采用MAT_NULL材料模型,EOS_LINEAR_POLYNOMIAL状态方程。状态方程形式为

pair=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)

(4)

式(4)中:pair为空气压力,Mbar;γ为比热系数。各项参数为:ρ=1.29 g/cm3,C0=-1×10-6,C1=0,C2=0,C3=0,C4=0,C5=0,C6=0,E0=2.068×10-6。

靶板材料为钢,在数值计算中采用MAT_PLASTIC_KINEMATIC材料模型,该模型适用于考虑速度效应的各向同性和运动硬化塑性材料,材料应变率效应由Cowper-Symonds方程描述,即

(5)

对于钢,应变率效应不明显,因而在计算中不考虑应变率效应,各项参数如表3所示。

表3 靶板计算参数Table 3 Target calculation parameters

在形成金属射流及射流侵彻靶板的过程中,炸药、药型罩和空气的变形速率很大,这3种材料采用ALE单元,靶板采用Lagrange单元。射流侵彻靶板过程中,程序会自动判定单元是否失效,并将失效的单元从模型中剔除。计算模型采用cm-g-μs单位制,求解时间30 μs。

2 数值计算结果

对表2列出的所有参数组合建立相应的计算模型进行数值计算,计算结果如图2所示。图2为不同结构参数的微爆索侵彻钢板后的破坏情况。

图2 不同结构参数的微爆索切割效果Fig.2 Cutting effects of microburst cords with different structural parameters

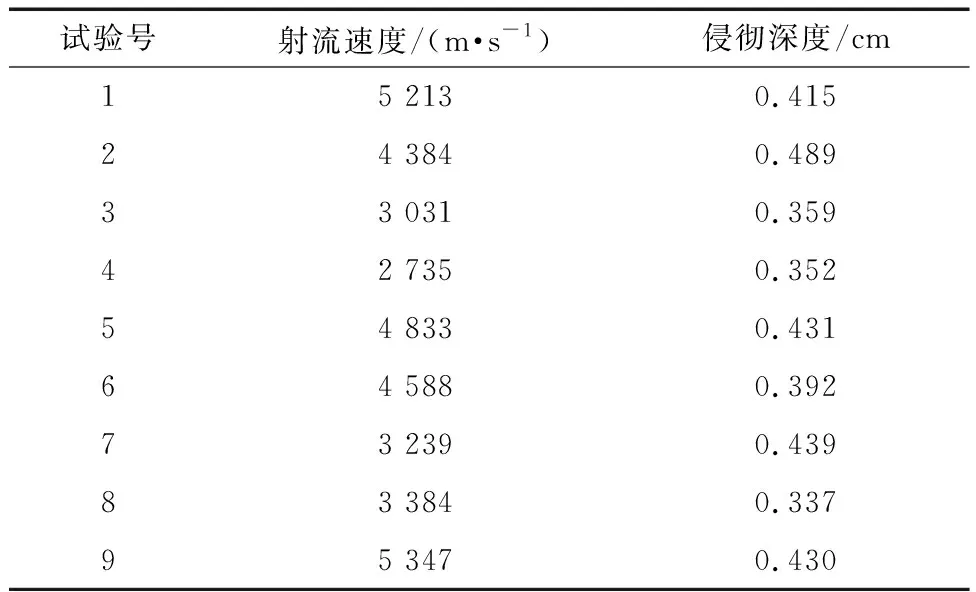

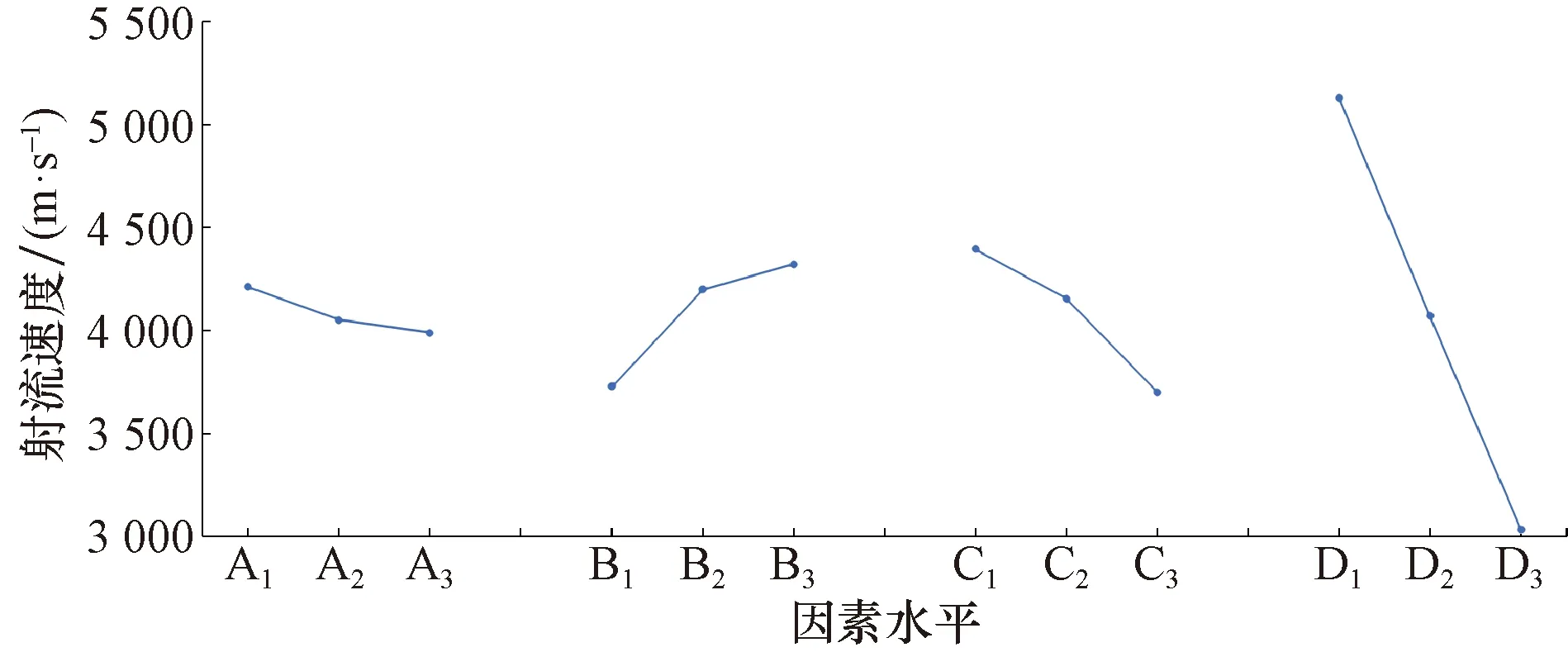

为了用数据直观描述图2中的聚能切割效果,对切口情况进行量化分析,设定切割深度和射流速度两项评价指标。在本文研究中,切口最低端与靶板顶部之间的距离记为侵彻深度,金属射流接触靶板的瞬间沿竖直方向的速率记为射流速度。9组模型各评价指标的计算结果如表4所示。

表4 评价指标计算结果Table 4 Evaluation index calculation results

3 不同微爆索结构参数对射流的影响

3.1 侵彻深度

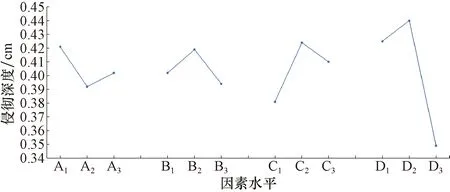

Kij表示因素j在水平i时的计算结果之和[13],R为同一因素最大值与最小值之差的1/3。侵彻深度和射流速度在各因素水平下的Kij及极差R如图3和图4所示。

图3 不同因素水平对侵彻深度的影响Fig.3 Effects of different factor levels on penetration depth

图4 不同因素水平对射流速度的影响Fig.4 Effects of different factor levels on jet velocity

对于侵彻深度这个指标,由图3可以得出,因素A取水平1,因素B、C、D取水平2时侵彻深度最大,即2a=80°,H=6 mm,h=2 mm,t=0.2 mm。

因素D极差最大,为主要因素;因素B极差最小,为次要因素。各因素对侵彻深度的影响顺序为D>C>A>B。

极差分析不能估计试验过程中以及试验结果测定中必然存在的误差大小。为了弥补这一缺点,并进一步分析误差的影响及各因素水平间是否存在显著影响,对侵彻深度进行方差分析。通过表内的数据计算全部数据之和(K)、不变项(P)和离均差平方和(SA、SB、SC、SD)。

K=3.644

朋辈辅导员来自学生群体,和学生一起学习生活,能够及时发现同学中存在的问题,予以指导和帮助,并及时和心理教师联系与反馈。学校心理健康四级网络包括心理委员和宿舍长。他们可以在同学中广泛开展心理知识宣传,在同学与心理辅导中心之间架起一座桥梁,是学校心理健康教育体系的重要组成部分,对营造良好心理氛围、及时疏解同学的心理困扰并让新生尽快适应新的校园生活起着不可低估的作用[5]。

(6)

(7)

(8)

(9)

(10)

(11)

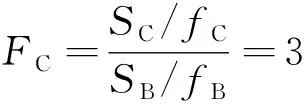

变差平方和SB小于其他变差平方和,因而将SB作为检验各因素显著性的误差。各个因素自由度(fA、fB、fC、fD)都是2,fB作为误差自由度[13]。FA表示因素A的显著性水平,其他因素亦是如此。

(12)

(13)

(14)

通过查阅F表[13]可知,当α=0.1(分析的可靠性有90%),误差自由度与因素自由度均为2,因素均方因应大于误差均方9倍,FD=15>9,所以因素D对侵彻深度有影响;当α=0.2(分析的可靠性有80%),因素均方应大于误差均方4倍,FA<4,FC<4,说明因素A和因素C对侵彻深度没有影响,因素B作为误差,其水平间无差异。因素D应取0.2 mm,其他3个因素水平任选。

3.2 射流速度

由图4可得,随着因素D的增加,射流速度呈直线下降;随着因素A的增加,射流速度缓慢下降;随着因素B的增加,射流速度增加的幅度在减小。各因素对射流速度影响的大小排序为D>C>B>A。D为影响射流速度的主要因素,A为次要因素。

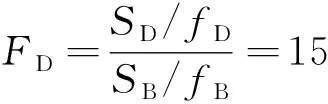

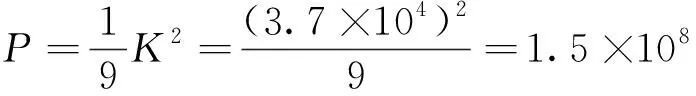

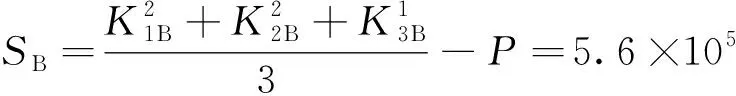

为进一步分析误差的影响及各因素水平间是否存在显著影响,对射流速度进行方差分析。根据图表数据计算全部数据之和(K)、不变项(P)和变差平方和(SA、SB、SC、SD)。

K=3.7×104

(15)

(16)

(17)

(18)

(19)

(20)

变差平方和SA远小于其他变差平方和,因而将SA作为检验各因素显著性的误差,各个因素自由度(fA、fB、fC、fD)均为2,其中fA=2视为误差自由度。

(21)

(22)

(23)

通过查阅F表[13],当α=0.05(分析的可靠性有95%),因素均方应大于误差均方的19倍,现在FD=48.91>19,所以因素D对射流速度的影响显著。当α=0.2(分析的可靠性有80%),因素的均方应大于误差均方的4倍,现在FB=4.62、FC=5.86均大于4,因此因素B和C对射流速度有一定影响,因素A作为误差,其水平任取。

3.3 最终优化方案

综合极差分析和方差分析的结果,罩壁厚t(因素D)是主要因素。优化方案时,首先确定罩壁厚t(因素D)的参数,之后是炸高h(因素C)和装药高度H(因素B),最后确定锥角2a(因素A)。最终确定的微爆索结构方案如下。

(1)当分析的可靠性为90%,罩壁厚对侵彻深度有影响;当分析的可靠性为95%,罩壁厚对射流速度影响显著。从图3看出,罩壁厚取水平2时,侵彻深度最大;从图4看出,罩壁厚取水平1时,射流速度最大。综合两项评价指标,罩壁厚取水平2,即t=0.2 mm。

(2)炸高对侵彻深度没有影响,其水平可任选;当分析的可靠性为80%,炸高对射流速度有一定影响。从图3看出,炸高取水平2时,侵彻深度最大;从图4看出,炸高取水平1时,射流速度最大。炸高从0增加至2 mm时射流速度的降幅较小,综合两项评价指标,炸高取水平2,即h=2 mm。

(3)装药高度对侵彻深度没有影响,其水平可任选;当分析的可靠性为80%,装药高度对射流速度有一定影响。从图4可看出,装药高度取水平3时,射流速度最大。根据郑军强[14]的研究成果,H/D=1.5时,能够兼顾射流速度和炸药的能量利用率,由图4可得,装药高度从6 mm增加到7 mm时射流速度的提升幅度较小。因此,装药高度取水平2,即H=6 mm。

(4)锥角对侵彻深度和射流速度两项评价指标都没有影响,所以其水平可任选。根据图3和图4,锥角取水平1时,侵彻深度和射流速度都达到最优值。因此,锥角取水平1,即2a=80°。

最终确定的微爆索结构参数组合为A1-B2-C2-D2,即锥角2a=80°、装药高度H=6 mm、炸高h=2 mm、罩壁厚t=0.2 mm,对应试验2。

4 结论

针对锚索退锚这一问题,提出爆炸切割卸除锚固力快速退锚的方法,分析了V形罩微爆索不同结构参数对靶板侵彻能力的影响作用,得出如下结论。

(1)选取微爆索结构相关的4个因素,分别为锥角2a(因素A)、装药高度H(因素B)、炸高h(因素C)和罩壁厚t(因素D)。由极差分析法可知,对侵彻深度的影响作用从大到小依次为:罩壁厚t、炸高h、锥角2a、装药高度H;对射流速度的影响作用从大到小依次为:罩壁厚t、炸高h、装药高度H、锥角2a。因此,罩壁厚是最重要的影响因素。

(2)当分析的可靠性为95%,罩壁厚对射流速度有显著性影响,速度大小与罩壁厚呈反比关系;当分析的可靠性为90%,罩壁厚对侵彻深度有影响,罩壁厚对侵彻深度呈先小幅增加而后急剧下降的现象。

(3)当分析的可靠性为80%,装药高度和炸高对射流速度有一定影响,装药高度增加射流速度随之增加,炸高增加射流速度随之减小。锥角是最不重要的影响因素。

(4)综合侵彻深度和射流速度两项评价指标的分析结果,最终确定微爆索的最优结构参数为A1-B2-C2-D2,即锥角2a=80°、装药高度H=6 mm、炸高h=2 mm、罩壁厚t=0.2 mm。在此结构参数下的微爆索侵彻深度为0.489 cm,射流速度为4 384 m/s。