石油炼化设备腐蚀检测技术与防腐措施应用分析研究

张金岩,侯文涛

(山东滨化滨阳燃化有限公司,山东 滨州 251800)

0 引言

随着科技和时代的进步,人们对化工产品的需求不断增加,促进了石油化工行业的快速发展。我国是世界上最大的石油进口国和出口国,我国出产的石油在品质和产量上满足不了人们的需求,我国石油本身质量和品质较差,其含盐量、含硫量、密度大和酸性大,在后期使用和炼化过程中由于加入增油剂而使氮、氯等物质的含量增加,需要在后期进行加工处理。由于我国进口的原油量巨大,进口原油的品质和国家不同,导致石油的硫、氮和酸等含量不同,炼化过程中对炼化设备的腐蚀影响很大[1-2]。

我国进口原油的多样化和劣质化趋势导致对炼化设备和管道的腐蚀问题越来越突出,引起人们的关注,对设备和装置的长周期运行产生严重的影响和威胁,威胁企业正产的生常运行,成为企业需要面对的主要任务[3]。目前,各炼化企业也在积极应对炼化设备腐蚀问题,在设备腐蚀监测、防腐工艺和材料等方面进行大量的研究,但是由于腐蚀监测技术不到位、经济成本投入不足和专业技术人员缺失,导致炼化设备和管道因腐蚀发生泄漏,进而停工、停产,非计划停车,进而发生泄漏、火灾、人员中毒和爆炸事故。因此,我们必须认真分析腐蚀的原因,吸取事故教训,提升腐蚀监测技术和防腐技术的进步,提高炼化企业设备安全和生产管理水平。

1 炼化设备腐蚀检测技术简述

1.1 交流电磁场检测技术

交流电磁场检测技术又名ACFM,是一种利用交流电电压降法对设备的腐蚀状况进行无损检测的技术,可以对所有金属结构的表面或近表面腐蚀缺陷进行快速而不接触的检测[4]。其工作原理是利用探头感应出的均匀交流电流,在设备腐蚀、缺陷或者裂纹等位置产生扰动,从而引起交流电流空间磁场的特殊变化,利用检测传感器检测空间磁场的变化信号就可以实现对炼化设备上缺陷的描绘和检测,其检测技术的工作原理示意如图1 所示[5]。

图1 腐蚀交流电磁场检测技术原理示意图

1.2 脉冲涡流检测技术

脉冲涡流监测技术是一种半定量的无损检测技术,可以对包括非磁性材料和磁性材料壁厚损伤和缺陷进行快速定位和扫查,在对检测设备进行检测时无需对其进行表面处理和保温层拆除,尤其适合对存在风险的在役管道内壁腐蚀缺陷进行检测,该技术具有安全、高效和定位快速的优势。但是其检测技术不能实现对气泡、小裂痕和夹杂物等细小的缺陷进行腐蚀监测,在对检测设备不拆除表面保温层时,会受到探头直径和脉冲穿透性能力、提离距离等方面的限制,所以对高风险部位或者设备进行检测时,需要对设备表面的保温层进行拆除后再进行检测,提高检测技术的准确性[6-7]。具体见图2。

图2 脉冲涡流检测技术原理示意图

1.3 超声波测厚检测技术

超声波测厚检测技术又称之为贴片式无源测厚检测技术,是在原人工定点测厚技术的提升和代替,该技术主要包括贴片式传感器、手持式探测器、延长线和配套的检测分析软件[8]。具体见图3。

图3 超声波测厚检测技术示意图

超声波测厚检测技术可以实现对高风险、高空等设备部位的测厚检测,实现免搭设脚手架和免拆除表面保温层的设备检测,可以降低常规定点检测的操作风险,常应用在有涂层、保温层和埋地管道等设备的测厚检测。但是由于受到超声波压电的影响,超声波测厚检测智能检测设备表面温度大于130 ℃和直径大于50 mm 的设备和管道[9]。

2 炼化设备腐蚀防护技术的应用状况分析

2.1 设备表面做涂料防腐处理

目前,易腐蚀的设备表面做防腐处理技术主要可以分为非金属涂层、碳钢渗锌铝、Ni-P 镀技术和内衬聚四氟乙烯材料等。其中石油炼化装置在冷换热器等设备防腐处理中主要采用碳钢渗锌铝溶液的处理技术,并且取得了较好的效果;在油品储罐以及大型消防水储罐在防腐处理中一般采用涂层防腐处理技术,涂钛钠米聚合物涂料、Zare 涂料和TH-9XX 系列涂料,也取得了较好的防腐效果[10]。

2.2 工艺防腐措施

目前我国的大型石油炼化企业都在力求通过降低原油的含硫量和酸值的来源,但是由于受制于原油来源、种类和输运储运等条件,导致现阶段炼化企业所使用的原油质量不能满足要求,通过原油混比参炼的方式炼化石油的酸值和含硫量,降低原油对其设备的腐蚀,需要提前检测了解不同批次原油的含硫量和酸值,并对其进行分类分批次储存,通过严格控制混炼原油的比例来减低对设备和管道的腐蚀。

目前,最常用原油电脱盐和加注防腐剂的方式控制炼化原油的指标,一般原油经过一级、二级电脱盐技术的处理可以控制原油的含盐量在3 mg/L 以下,含水量(质量分数)控制在0.3%以下。同时,电脱盐也面临以下问题:一是电脱盐不能有效的脱除有机氯,反而会增加其含量;另一方面部分企业为节约用水采用酸性水提升净化水导致原油中的硫、氯等腐蚀物的含量不降反增,处理技术与国外先进技术存在较大的差距。

加注防腐注剂是石油炼化装置常采用的防腐技术措施,主要应用于低温部位工艺防腐的催化裂化、常减压装置蒸馏等装置的分馏塔塔顶系统。但是各企业所采用的的防腐注剂的种类、数量、加入注剂的位置、加入注剂的方式以及注水水质等方面各不相同。目前石油炼化企业也有少量采用在高温部位注入缓蚀剂来减少对设备和管道的腐蚀,但是还有一些问题需要进行解决和研究。

2.3 设备做阴极保护处理

目前大型石油炼化企业在厂区埋设管道做阴极保护的防腐处理措施的企业较少,不作为主流的设备防腐处理应用办法。

2.4 设备材质采用防腐材料

目前我国石油炼化企业在设备低温部位一般采用以碳钢为主材质,针对易容易发生腐蚀的部位和设备采取设备材质升级,采用300 系列不锈钢、08Cr2AlMo、2205 双相钢等材质,也有部分企业采用0Crl3+16MnR 复合材料来提升设备的抗腐蚀的性能。在石油炼化企业高温部位管线腐蚀受到原油物料的影响较大,含硫量和含酸量对设备和管线的腐蚀作用效果明显,目前主要设备采用300 系列不锈钢为主的材料,腐蚀的重点部位采用316L 材质。

3 腐蚀监测

1)腐蚀探针。选取常减压装置减三泵入口垂直管线腐蚀探针,腐蚀曲线见图4。

图4 减三泵入口垂直管线腐蚀探针腐蚀曲线图

按照NACE-RP0775—2005 对腐蚀程度中的规定,减三管线腐蚀速率最高为1.2 mm/a,属于极其严重腐蚀。

3.1 腐蚀速率的影响因素

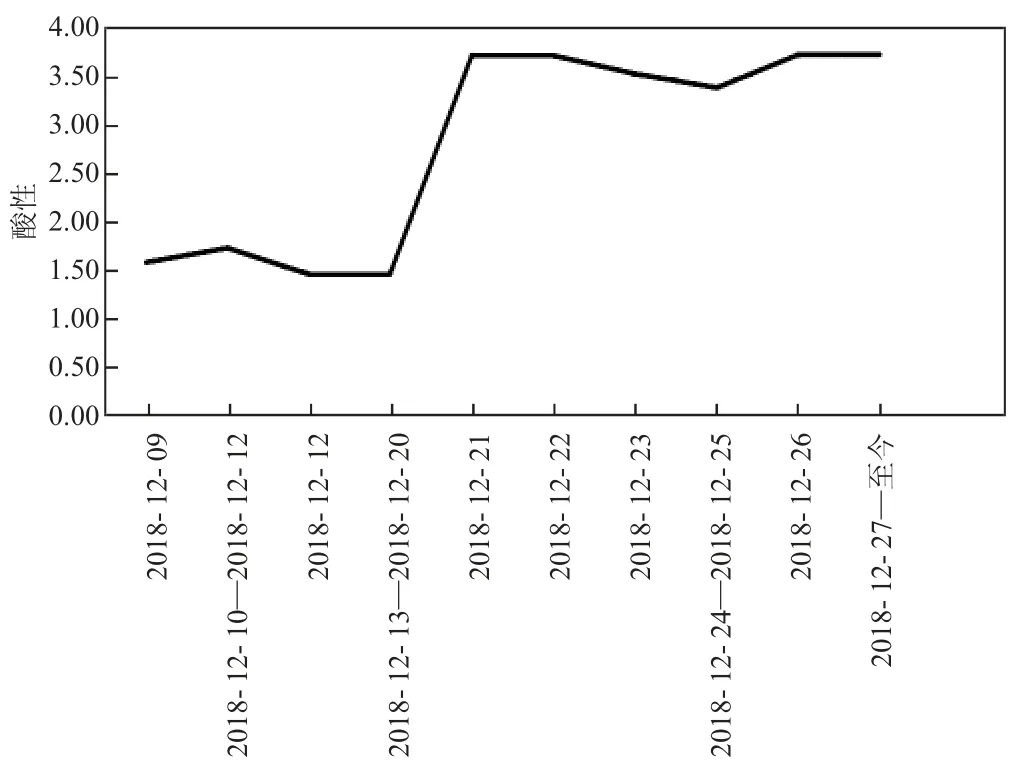

根据生产数据显示,2018 年12月份原油分为2 批,其中 2018-12-09—2018-12-14 为一批,2018-12-15—2018-12-27 为第二批,化验显示第二批原油的酸值大于第一批。

通过对比图5~图6 发现管道腐蚀速率与原料酸值呈正比关系,酸值越高,腐蚀速率越高。

图5 2018 年12 月份原油酸值变化趋势

图6 12 月份减三线腐蚀速率变化趋势

3.2 腐蚀速率与炼量的关系(表1)

表1 腐蚀速率与炼量关系表

炼量降低后(下降15.6%),腐蚀速率下降(19.5%),腐蚀程度减缓。