深部软弱破碎复合顶板煤巷稳定控制技术研究

路志宏

(汾西矿业集团贺西煤矿,山西 柳林 033300)

如今,煤炭开采深度和强度都在不断增大,使巷道围岩松软或破碎程度日益严重,支护结构破断失效问题大量增加,导致深部煤巷支护和维护难度显著提高。因受到地质条件等外部因素的影响,我国大部分矿区煤层都属于层状复合顶板,具有裂隙发育和层间黏结力不足的特点,在巷道开挖完成后极易产生离层破坏,尤其是软弱破碎复合顶板,因其强度低、稳定性差,加之松软岩层实际厚度较大,容易发生垮落,给支护设计与施工都提出了极高要求。因此,必须对深部软弱破碎复合顶板煤巷支护引起足够的重视,以此结合某工作面实际情况,对其此类煤巷的支护技术进行深入分析。

1 支护技术方案

1.1 方案1:锚网索联合支护

锚杆为高强度螺纹钢,其规格尺寸为Φ22 mm×2 800 mm,设置间距和排距相同,均为800 mm;锚索为低松弛预应力锚索,其规格尺寸为Φ22 mm×6 300 mm,设置间距和排距分别为1 200 mm、800 mm,在每排锚杆的中部进行间隔布置。对于同一排的锚杆,需使用钢带相连,具体为M5 钢带;而锚索之间主要利用矿用工字钢相连[1]。

1.2 方案2:锚索与单体液压支架强力支护

顶部锚索为低松弛预应力锚索,其规格尺寸为Φ22 mm×6 300 mm,设置间距和排距分别为1 200 mm、500 mm;帮部锚杆为高强螺纹钢,其规格尺寸为Φ22 mm×2 800 mm,设置间距和排距分别为700 mm、500 mm,两帮与顶板相距200 mm 的位置,其锚杆应向上倾斜30°。对于帮部锚杆,主要使用钢带相连,具体为M5 钢带;对于顶板锚索,主要使用矿用工字钢相连。此外,在与两侧帮部相距300 mm 的位置分别按照500 mm 的排距设置单体液压支柱[2]。

1.3 方案3:以梁-拱锚固结构为基础的深部软弱破碎复合顶板矩形断面煤巷支护

锚杆为高强螺纹钢,其规格尺寸为Φ22 mm×2 800 mm,设置间距与排距相同,均为700 mm;锚索为低松弛预应力锚索,其规格尺寸为Φ22 mm×6 300 mm,设置间距与排距分别为1 200 mm、700 mm,在各排锚杆中部进行间隔布置。对于同一排锚杆,主要使用钢带相连,具体为M5 钢带;而锚索主要利用矿用工字钢相连。

1.4 方案4:以梁-拱锚固结构为基础的深部软弱破碎复合顶板矩形断面煤巷优化支护

1)根据锚固结构整体几何条件,对于顶板锚索,按不等长方式进行布置,其排距按照1 400 mm 控制,1#锚索长5 300 mm,按照720 mm 的间隔距离布置,在竖直方向上预留18°的夹角;2#锚索长4 500 mm,按照与1#间隔880 mm 的距离布置,在数值方向上预留36°的夹角[3]。

锚杆为高强螺纹钢,其规格尺寸为Φ22 mm×2 800 mm,设置间距与排距相同,均为700 mm。在此基础上采用树脂药卷实施增强锚固,使锚固长度达到1 000 mm 以上,确保锚固力达到120 kN 以上,同时使预应力达到80 kN 以上;托盘应为高强度托盘,其规格尺寸为150 mm×150 mm×12 mm。采用M5 钢带作为锚杆钢筋托梁,采用12#槽钢作为锚索托梁。钢筋网的焊接使用Φ8 mm 螺纹钢进行,其网孔规格尺寸为100 mm。

2)在两排长度不同的锚索之间通过预应力锚索的设置为巷道顶板提供加强支护,预应力锚索的规格尺寸为Φ22 mm×6 300 mm,均匀布置在顶板处,共3 根,其设置间距与排距相同,均为1 400 mm;在此基础上借助数值药卷进行锚固,使锚固长度达到1 500 mm 以上,保证预应力达到150 kN 以上;另外设置规格尺寸为300 mm×300 mm×16 mm 的可调心式高强度托盘[4]。

2 数值模拟分析

2.1 数值建模

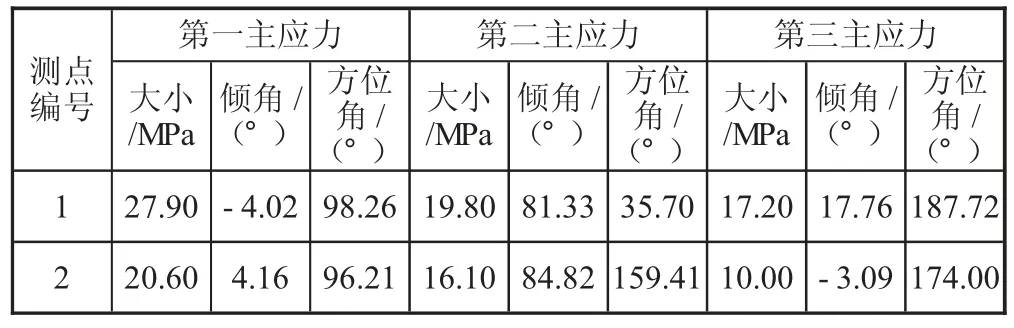

模拟区长度、宽度与高度相同,均为60 m。此次数值计算在以下边界条件下进行:对模型底部产生的位移进行限制,以地应力实际检测结果为依据施加水平和垂直方向应力,如表1 所示。煤层与顶底板岩石参数,如表2 所示。支护结构物理力学参数,如表3 所示。结合相关破坏准则,确定不同支护方案对应的围岩变形规律及塑性区演化遵循的规律[5]。

表1 地应力实测结果

表2 煤层与顶底板岩石参数

表3 支护结构物理力学参数

2.2 模拟结果与分析

为了能直观反映出不同方案具有的控制效果,确定支护方案是否合理有效,得出如表4 所示的不同支护方案条件下巷道围岩塑性区深度与位移。

表4 不同支护方案条件下巷道围岩塑性区深度与位移

从模拟结果可以看出,当没有采用任何支护措施时,围岩顶板产生了352.89 mm 的下沉,底板产生了266.49 mm 的底臌,两帮向内侧产生了307.22 mm 的挤压;顶、底板与帮部塑性区实际深度分别为3.37、3.54、2.86 m。伴随支护强度不断增大,不论围岩位移或塑性区实际损伤范围均开始减小,在条件允许的情况建议选择方案3;尽管采用方案4 可以对顶板离层和大变形进行有效控制,但所需成本相对较高,施工工序也较为复杂,可作为备选方案。采用方案3 后,围岩顶板实际下沉量从352.89 mm 减小至105.45 mm,底板底臌量从266.49 mm 减小至130.55 mm,两帮向内侧产生的挤压从307.22 mm 减小至84.97 mm,此外,顶、底板和帮部塑性区的深度分别减小至1.58、2.05、1.35 m,可见该支护方案的应用能实现对损伤扩展及大变形的有效控制[6]。

3 结语

以锚固梁与拱结构相结合的效应为基础,提出一种针对深部软弱破碎复合顶板矩形断面煤巷的新型支护技术方案,在此基础上对不同支护技术方案进行数值模拟,明确围岩位移和塑性区损伤扩展遵循的演化规律,最终得出不同方案的实际控制效果。根据监测结果可得,采用以锚固梁与拱结构相结合的支护方案,除了能对煤巷离层和大变形予以有效控制,还能起到使围岩及其支护结构始终保持稳定和安全的作用。