煤制甲醇装置的节能改造分析

蒋 凯

(广发化学工业有限公司,山西 大同 037001)

0 引言

煤制甲醇装置节能改造中常用技术为夹点技术,此技术主要用于换热网络、精馏塔用能、精馏塔塔系热集成的优化分析,并在应用中取得较好的应用成效[1]。据此,以换热网络作为节能改造对象,通过夹点技术进行节能改造分析,获取具有可行性的节能改造方案,将具有一定的现实意义。

1 煤制甲醇装置数据提取

通过Aspen Plus 软件中的能量分析模块导入煤制甲醇装置具体运行数据,并通过软件实施煤制甲醇装置流量分析,最终获取到煤制甲醇装置的热物流和冷物流分别为7 股和5 股。

1)热物流:包括循环水、变换合成气冷却、粗合成气预冷、T0107 塔顶冷凝、二氧化碳一段/二段/三段冷却、粗甲醇冷却、甲醇吸收液冷却、粗硫化氢冷却变换器出口冷却。

2)冷物流:水蒸气预热、合成器预热、空气预热、循环器预热、T0106/T0104/T0103/T010/塔底再沸。

数据导入后,于Aspen Plus 软件中形成煤制甲醇装置的换热网络模型。

3)煤制甲醇装置的公用工程冷却水和加热炉燃料费用及参数如表1 所示。

表1 公用工程费用及参数

根据以上公用工程费用及参数,通过软件实施煤制甲醇装置管壳式换热单元费用计算,具体计算过程中将管壳式换热单元的投资回报率设置为10%,具体设备寿命设置为5 a,联运行时间为8 400 h,则管壳式换热单元的年费用为192 493 元。同样对加热炉进行费用计算,进而获取到加热炉的年费用为13 293 100 元。

2 煤制甲醇装置节能改造能量目标

煤制甲醇装置的过程物流主要包括冷物流和热物流两部分,根据煤制甲醇装置的实际过程物流特点,将其冷物流和热物流组合成冷热组合曲线,并通过温度-焓图进行表示。

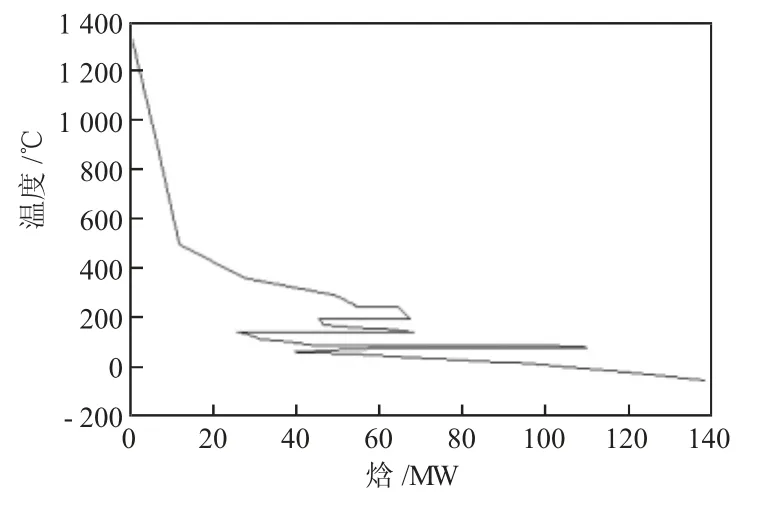

煤制甲醇装置的最优夹点温度差需要对操作费用和投资费用进行合理确定。但考虑到此种综合分析结果大多适用于理论分析过程,而工程实践分析中则常用经验分析法[2-3],所以基于理论和实践分析后,最终确定最优夹点温度差为10 ℃,以此夹点温度差绘制煤制甲醇装置的冷热组合曲线和总组合曲线如图1和图2 所示。

图1 煤制甲醇装置冷热组合曲线

图2 煤制甲醇装置总组合曲线

由图1 和图2 可知,煤制甲醇装置的节能改造目标是一种阈值问题,其冷公用工程目标热负荷为138.62 MW。

3 煤制甲醇装置的节能改造分析

3.1 改造思路

煤制甲醇装置的具体改造思路如下:

1)利用T0107 塔顶冷凝的热量依次加热T0104塔底再沸、T0103 塔底再沸、水蒸气预热、合成气预热。

2)利用变换器出口冷却的热量依次加热T0106塔底再沸、循环器预热[4]。

3)利用变换合成气冷却的热量依次加热合成气预热、水蒸气预热、T0103 塔底再沸。

4)对煤制甲醇装置全流程工程进行继续改造,在不影响装置正常运行情况下实现装置余热的最大化余量。对于无法通过工艺流程提供热量结构,则采用公用工程进行热量供应。

3.2 改造步骤

煤制甲醇装置的具体改造步骤如下:

1)利用T0107 塔顶冷凝热量:在热物流和冷物流之间增设负荷为10.80 MW 的换热器实施热物流和冷物流换热,换热后热物流和冷物流温度分别从95.32 ℃和55.62 ℃变为95.27 ℃和69.27 ℃;另在热物流和冷物流之间增设负荷为37.39 MW、3.664 MW、5.096 MW 的换热器实施热物流和冷物流换热,换热后热物流和冷物流温度分别从95.27 ℃和70.82 ℃变为95.18 ℃和70.96 ℃、从95.18 ℃和50 ℃变为95.17℃和85.17 ℃、从95.17 ℃和20.16 ℃变为95.16 ℃和85.17 ℃。

2)利用变换器出口冷却热量:在热物流和冷物流之间增设负荷为22.01 MW 的换热器实施热物流和冷物流换热,换热后热物流和冷物流温度分别从500 ℃和188.3 ℃变为297.2 ℃和189.6 ℃;另在热物流和冷物流之间增设负荷为0.04 MW、0.01 MW 的换热器实施热物流和冷物流换热,换热后热物流和冷物流温度分别从297.2 ℃和154.3 ℃变为296.9 ℃和156.1 ℃、从297.1 ℃和174.7 ℃变为297 ℃和200 ℃。

3)利用变换合成气冷却热量:在热物流和冷物流之间增设负荷为17.12 MW 的换热器实施热物流和冷物流换热,换热后热物流和冷物流温度分别从371.8 ℃和85.17 ℃变为268.5 ℃和270 ℃;另在热物流和冷物流之间增设负荷为18.39 MW、2.894 MW 的换热器实施热物流和冷物流换热,换热后热物流和冷物流温度分别从268.5 ℃和85.17 ℃变为1 547.5 ℃和249.9 ℃、从157.5 ℃和74.47 ℃变为140 ℃和2.894 ℃。

4)利用循环水热量:在热物流和冷物流之间增设负荷为2.627 MW 的换热器实施热物流和冷物流换热,换热后热物流和冷物流温度分别从1 370 ℃和156.1 ℃变为1 188 ℃和270 ℃;另在热物流和冷物流之间增设负荷为16.41 MW、8.924 MW 的换热器实施热物流和冷物流换热,换热后热物流和冷物流温度分别从1 188 ℃和69.27 ℃变为252.9 ℃和71.22 ℃、从252.9 ℃和135.5 ℃变为145.5 ℃和147.6 ℃。

5)匹配冷物流:对于无法通过工艺流程提供热量结构,则采用公用工程进行热量供应[5]。

3.3 改造结果

根据煤制甲醇装置改造思路对整个装置的换热网络进行节能改造。在完成节能改造后,整个换热网络中共设置为13 个冷却器、15 个换热器以及1 个加热器,煤制甲醇装置节能改造前后的公用工程热负荷如表2 所示。

表2 煤制甲醇装置节能改造前后公用工程用量

由表2 可知,在煤制甲醇装置节能改造完成后,装置中换热网络的冷公用工程热负荷为141.2 MW,相较于节能改造前的冷公用工程热负荷317.4 MW 来说,下降176.2 MW,节能55.51%;装置中换热网络的热公用工程热负荷为2.593 MW,相较于节能改造前的热公用工程热负荷178.8 MW 来说,下降176.207 MW,节能98.55%.总体来说,节能改造后的煤制甲醇装置节能效果较为优异,已经可以满足煤制甲醇装置换热网络节能改造目标。

4 煤制甲醇装置节能改造的工程应用

将煤制甲醇装置节能改造方案应用于某煤制甲醇生产项目,并在装置节能改造优化后,实施节能改造优化前后煤制甲醇装置的经济费用对比,具体对比结果如表3 所示。

表3 煤制甲醇装置节能改造前后经济费用对比

如表3 所示,相较于节能改造前,节能改造后煤制甲醇装置的总费用从4 250 万元/a 下降至2 690 万元/a,下降1 560 万元/a,下降幅度为36.71%,证明此煤制甲醇装置节能改造经济形成较高。

5 结语

基于煤制甲醇装置的基本数据信息,介绍一种煤制甲醇装置的节能改造方案。具体节能改造方案分析过程中引入Aspen Plus 软件和夹点技术,可实现煤制甲醇装置的换热网络改造优化。结合工程应用实践来看,节能改造后的煤制甲醇装置综合经济效益较高,因而可在后续煤制甲醇装置节能改造中进行参考应用。