星形混合多胞管的耐撞性数值与理论研究*

孔志成,胡 俊,郭智平

(安徽建筑大学土木工程学院,安徽 合肥 230601)

薄壁管具有轻质高强度、高吸能等特点,已广泛应用于工程领域[1-4]。在薄壁管的耐撞性研究中,数值模拟在研究效率方面具有明显优势[5-7],理论预测可作为辅助工具,用于分析薄壁管在特定阶段的性能变化趋势[8]。Zhao 等[9]通过建立有限元模型,探讨了三角形、方形、六边形等截面形状的薄壁管在多种冲击角度下的力学响应,认为薄壁管的耐撞性与截面形状有着密切的关系。Deng 等[10]采用实验分析了制造工艺对星形管耐撞性的影响,发现星形管的肋角数过多会降低吸能效果,基体材料会对变形模式产生影响。Tran 等[11]研究了三角形多胞管的吸能特性,发现胞元个数越多,越有利于能量吸收。Wang 等[12]针对方形多胞管进行了深入的讨论,认为在同等的截面尺寸下,增加方形多胞管的胞元数量可以减小折叠波长度。Ma 等[13]发现,相比于单胞元的圆形薄壁管,圆形多胞管的初始峰值力更低,变形过程更稳定。因此,多胞结构在耐撞性应用方面具有很大的潜力。

最近,仿生设计和层级设计作为多胞结构的两种重要截面设计思路,成为研究热点[14-16]。Zhang 等[17]效仿甲虫鞘翅的微结构,将多边形管的节点用圆柱代替,认为仿生多边形管的承载能力更强,且八边形截面的吸能效率最高。Ha 等[18]研究了仿生树状结构,分析了树状分形阶数对耐撞性的影响,并结合理论预测对有限元数值模拟结果进行了验证。Fu 等[19]基于竹子横截面纹理,设计出了带肋条的仿生圆形管,发现当肋条数为6 时的仿生圆形管具有最佳的耐撞性。Gong 等[20]提出了一组方形层级多胞管,利用截面的自相似性,将大胞元的边缘替换成多个形状相似的小胞元,并研究了该管在不同排列形式下的性能变化。Xu 等[21]采用顶点分层设计,在主六边形的顶点处添加子六边形,由此设计出具有自相似性的六边形层级结构,证明了层级设计是提高薄壁结构耐撞性的有效方法。

但是,仿生结构和层级结构的问题在于截面形状十分复杂,对于制造工艺的要求较高。为此,有学者提出了混合截面设计思路,由该设计方法得出的截面形状相对精简,同时保持了良好的吸能性能。Vinayagar 等[22]将三角形薄壁管填充至圆形薄壁管内,发现这种混合方式有助于增强管的变形稳定性。Bigdeli 等[23]研究了圆形与方形通过肋杆连接的混合结构,分析了方形截面的边长与厚度对混合结构耐撞性的影响。Xiong 等[24]将多边形混合多胞结构应用于车辆的保险杠系统,讨论了该结构在实际工况下的力学性能。然而,在上述的研究中,针对混合截面协同效应的分析不够细致,混合截面的形状也不应局限于常见的圆形与多边形之间的组合。

本文进一步完善混合截面的设计理念,建立基于多边形截面与星形截面混合设计的星形混合多胞管;采用数值模拟的方法,研究星形混合多胞管在轴向加载条件下的吸能特性和变形模式,并通过模拟准静态加载实验验证有限元模型的可靠性;在此基础上,进一步讨论几何参数对耐撞性的影响,基于简化超折单元理论[25]推导星形混合多胞管的平均碰撞力理论公式。

1 模型与验证

1.1 几何设计与数值模型

混合截面的设计思路如图1 所示,将多边形薄壁管(polygonal thin-walled tubes, PT)的截面与星形薄壁管(star-shaped thin-walled tubes, ST)的截面叠加,从而形成了具有混合截面性质的星形混合多胞管(star-shaped hybrid multi-cell tubes, SHM)。薄壁管试件的命名规律如下:前面的字母为薄壁管的英文缩写,末位的数字N为多边形的边数或星形的角数。图1 中作为示例的星形角度α=120°,薄壁管的壁厚用t表示,所有截面的外接圆尺寸相同,外接圆直径D=69.28 mm。

图1 混合截面的设计方法Fig.1 Design method of hybrid cross-sections

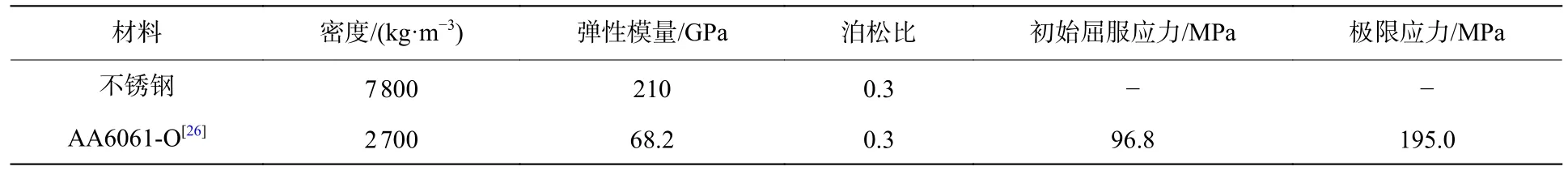

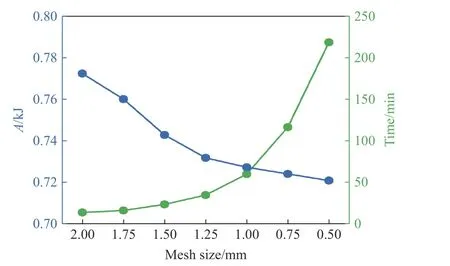

如图2 所示,利用ABAQUS 有限元软件建立薄壁管的数值模型,试件长度L=110 mm,通过S4R 壳单元进行建模,厚度方向设置5 个积分点。薄壁管试件的上端设置为移动端,采用一块质量为500 kg[26]的刚性板以v=10 m/s 的速度向下冲击;下端为固定端,在整个冲击过程中保持静止。管体与刚性板之间采用通用接触,摩擦因数为0.2[26]。选取铝合金AA6061-O 和不锈钢分别作为薄壁管试件和刚性板的基体材料,相关的材料参数如表1 所示,图3 给出了AA6061-O 的工程应力-应变曲线[26]。本模型忽略了应变率的影响[26-28]。此外,选取PT6 试件开展了有限元网格收敛性测试,计算结果如图4 所示,综合考虑后选取1.0 mm 进行网格划分,其中A为吸收能量。

表1 有限元模型的材料参数Table 1 Material parameters of finite element model

图2 有限元模型的边界条件Fig.2 Boundary conditions of finite element model

图3 铝合金6061-O 的工程应力-应变曲线[26]Fig.3 Engineering stress-strain curves of AA6061-O[26]

图4 TP6 试件的网格收敛性测试Fig.4 Mesh convergence test on TP6

1.2 耐撞性指标

薄壁管塑性变形的能量吸收A定义为:

式中:F(x)为瞬时碰撞力,d为压缩位移。

比吸能a表示单位质量下薄壁管吸收的能量:

式中:m为薄壁管的总质量。

碰撞荷载效率 η ,用于评价薄壁管的承载稳定性:

式中:Fp为初始峰值碰撞力;F¯ 为平均碰撞力,F¯=A/d。

1.3 可靠性验证

通过模拟准静态加载实验以检验有限元模型的可靠性,为了提高有限元软件的计算效率,以v=0.5 m/s 的低速加载模拟准静态过程[26-28]。如图5 所示,采用六边形薄壁管,模拟试件与实验试件的尺寸为:L=120 mm,D=72 mm,t=1.2 mm[28]。此外,还设置了与实验相同的边界条件,试件底部与底板绑定,以最大程度还原实验过程。图5 给出了实验与模拟之间的数据对比和变形对比。结果表明,数值模拟得出的碰撞力波幅与实验结果保持了良好的一致性,Fp和F¯ 的误差较小,分别为2.87%和5.86%。同时,二者的变形特征相似,均为渐进式折叠变形,有相同的折叠波数。因此,有限元模型具备足够的精确度,可以有效地模拟出薄壁管的性能趋势和变形规律。

图5 实验与有限元模拟的结果对比Fig.5 Comparison of experimental and finite element simulation results

2 数值模拟

2.1 混合截面的协同效应

2.1.1 吸能特性

为了分析混合截面设计带来的性能增强现象,同时揭示截面之间形成的协同效应,图6 对比了多边形薄壁管、星形薄壁管和星形混合多胞管在不同的多边形边数N(星形角数)情况下的碰撞力-位移曲线,三种薄壁管的壁厚t=1.0 mm,星形角度α=120°。研究发现,薄壁管在受到外力冲击时,碰撞力首先会迅速上升达到较高的局部峰值,随后减小并保持在相对较低的平台处上下波动。与多边形薄壁管和星形薄壁管相比,星形混合多胞管的碰撞力曲线显著提升,故采用混合截面设计可以增加管的整体刚度,从而产生了更强的力学响应。由式(1)可知,薄壁管吸收的能量等于碰撞力曲线的积分,因此,碰撞力曲线越高,管吸收的冲击动能就越多。

图6 三种薄壁管的碰撞力-位移曲线Fig.6 Force-displacement curves of three thin-walled tubes

图7 给出了三种薄壁管的能量吸收曲线,可以清楚地看到,星形混合多胞管的能量吸收曲线始终高于多边形薄壁管与星形薄壁管的总和,图中的阴影部分代表了星形混合多胞管通过协同效应额外吸收的能量。

图7 三种薄壁管的能量吸收Fig.7 Energy absorption curves of three thin-walled tubes

这里引入协同比概念[26],以描述协同效应在吸能方面的作用体现,协同比定义为

式中:Sr为协同比,Sr=0 表明没有产生协同效应,Sr值越大,则混合截面的协同性越好;APT、AST和ASHM分别为多边形薄壁管、星形薄壁管和星形混合多胞管的能量吸收值。

星形混合多胞管的协同比均超过了30%,在多边形边数N=6 时获得了最高的协同比,达到了33.43%。上述结果表明,混合截面产生的协同效应明显增强了星形混合多胞管的吸能性能,协同比的大小与多边形边数N有关,六边形截面与六角星形截面之间的组合拥有最好的截面协同性。

表2 详细比较了三种薄壁管的耐撞性指标值。不难发现,薄壁管的耐撞性与多边形边数N是正相关的,N越大,薄壁管的碰撞力水平越高。得益于协同效应的积极作用,SHM4 吸收的能量A要比对应N相同的多边形薄壁管与星形薄壁管之和多出0.40 kJ,而SHM6 和SHM8 则分别多出0.68 和0.78 kJ。值得注意的是,星形薄壁管的η 要高于星形混合多胞管,这是由于其Fp相对较低导致的结果,但也可以说明,星形截面具有更好的承载稳定性。此外, PT8、ST8 和SHM8 的比吸能a均为同类型薄壁管中的最高,且SHM8 拥有最佳的能量吸收效率,其比吸能a比起ST8 高出12.35%,相比于PT8 则达到了60.62%。因此,采用混合截面设计的星形混合多胞管表现出了明显的性能优势,通过协同效应额外吸收的能量会随着N的增加而增加,薄壁管的综合耐撞性得到了有效改善。

表2 三种薄壁管的耐撞性指标值Table 2 Crashworthiness indicators of three thin-walled tubes

2.1.2 变形模式

选取N=8 时,三种薄壁管的变形过程进行分析,如图8 所示,压缩位移d的记录点分别为总位移的10%、30%、50%和70%,图中的lobes 表示折叠波数。研究发现,三种薄壁管的压溃褶皱均从初始接触的上端逐步发展,随着塑性坍塌过程的进行,相邻管壁的变形相互干扰、交替折叠,表现出渐进式折叠变形模式。当d=77 mm 时,三种薄壁管最终产生的折叠波数量有所不同,PT8 和ST8 分别产生了3 个和4 个折叠波数,而SHM8 的折叠波数达到4~5 个。通过对SHM8 变形过程细节的观察,发现其折叠波的形成伴随着混合截面之间强烈的协同效应:内外两层管壁同时受压并发生塑性屈曲,内层的星形管壁对外层的多边形管壁具有约束作用,限制其延伸与扭转,从而缩短了折叠波长度,获得了产生更多折叠波数量的潜力。

图8 PT8、ST8 和SHM8 的变形过程Fig.8 Deformation processes of PT8, ST8 and SHM8

图9 全方位比较了三种薄壁管压溃后(d=77 mm)的顶面、侧面和剖面变形视图,从中可以看到,薄壁管产生的折叠波数量与多边形边数N有着密切的关系,当N=4 时折叠波数最少,N=6 时数量居中,而当N=8 时折叠波的数量最多。同时,混合截面的协同效应增强了管的折叠变形能力,星形混合多胞管的折叠波数要比多边形薄壁管多出1~2 个,材料利用效率明显提高。折叠波的数量决定了薄壁管在压溃过程中形成的塑性铰数,对于管的吸能性能有着直接性的影响[15]。综上所述,协同效应在变形模式中的体现,归因于内外两层管壁的同步变形,以及管壁之间形成的约束作用,并取决于多边形边数N的大小。随着N的增加,参与折叠变形的角单元数量随之增多,内外壁接触的面积加大,促进了塑性铰的形成,耗散冲击动能的能力显著提升。

图9 三种薄壁管压溃后的变形视图Fig.9 Deformation views of three thin-walled tubes after collapse

2.2 参数分析

2.2.1 壁厚对耐撞性的影响

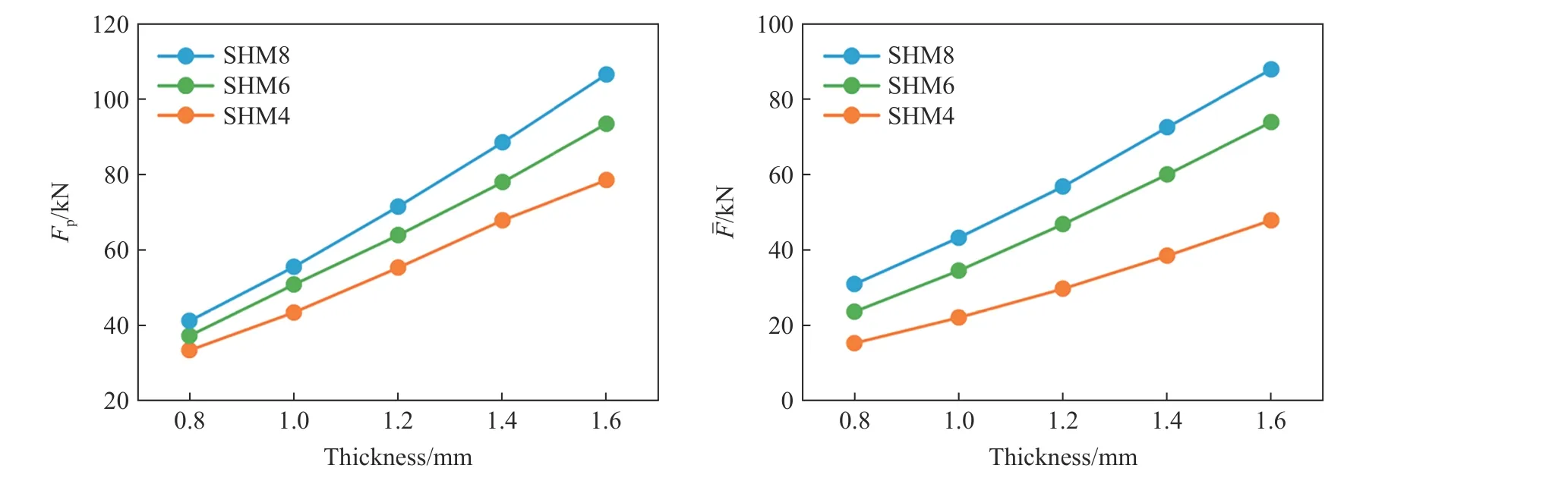

壁厚的大小决定了薄壁管的刚度,因此,有必要讨论壁厚对星形混合多胞管耐撞性的影响。壁厚的变化范围定义在0.8~1.6 mm 之间,星形角度α 固定为120°。如图10 所示,星形混合多胞管的Fp和F¯ 会随着壁厚的增加而呈现出线性增长的趋势,且与多边形的边数N有关,N越大,曲线的增长幅度就越大。其中,SHM8 的Fp在壁厚1.6 mm 时达到了最高的106.56 kN,比起壁厚0.8 mm 时提升了157.58%,说明该管在初始阶段的承载能力得到了明显改善。如图11 所示,壁厚的增加对于提高星形混合多胞管的η和a同样有着促进的作用。研究发现,星形混合多胞管在N=8 时的吸能效率明显优于N=4 和N=6 时。SHM8 的 η 最大值出现在壁厚1.4 mm 时,达到了83.52%,之后有所减小,故星形混合多胞管的 η 存在上限,继续增加壁厚则不利于获得较好的承载稳定性。此外,SHM8 的a在壁厚1.6 mm 时取得最大值31.20 kJ/kg,比起壁厚0.8 mm 时多了41.68%,相较于同等厚度情况下的SHM4 高出69.03%。可以认为,壁厚会对星形混合多胞管的能量吸收产生显著的影响,适当的增加壁厚或增加多边形边数N,都是提升耐撞性的有效方法。

图10 不同壁厚条件下星形混合多胞管的初始峰值碰撞力 Fp 和平均碰撞力F¯Fig.10 Initial peak impact force ( Fp ) and average impact force ( F¯ ) of the SHM tubes with different wall thicknesses

2.2.2 星形角度对耐撞性的影响

星形角度是星形混合多胞管特有的参数指标,具备一定的研究意义。星形角度α 的变化范围定义在100°~140°之间,壁厚t固定为1.0 mm。从图12 中不难发现,随着星形角度的增加,Fp和F¯ 出现了小幅度的下降。该现象可从几何学层面并结合折叠变形机理[25]进行解释,星形角度的增加使得α 角两侧折边趋向于平直,由折边组成的角单元约束变形的效果减弱,进而降低了角单元膜能量的耗散水平。其中,对于SHM8 的F¯ 影响最为突出,当α>120°后,SHM8 的F¯ 下降幅度明显大于SHM4 和SHM6,SHM8 在α=140°时的F¯ 相较于α=100°时减小了17.70%,同等情况下,SHM4 只减小了6.85%。由此可知,星形角度的变化对于N较小的星形混合多胞管影响不显著。此外,如图13 所示,多边形边数N与吸能效率之间的规律并没有改变,SHM8 的a依然优于SHM4 和SHM6。但值得注意的是,星形混合多胞管的η和a会随着星形角度的增加表现出先增加后减小,在α=120°时取得最大值。因此,星形混合多胞管最佳的星形角度为120°,角度过大或过小都不利于能量吸收。

图12 不同星形角度条件下星形混合多胞管的初始峰值碰撞力 Fp 和平均碰撞力F¯Fig.12 Initial peak crushing force ( Fp ) and average impact force ( F¯ ) of the SHM tubes with different star angles

图13 不同星形角度条件下星形混合多胞管的碰撞载荷效率 η 和比吸能aFig.13 Efficiency of impact load (η) and specific absorbed energy (a) of the SHM tubes with different star angles

2.2.3 几何参数变化时的变形模式

图14(a)给出了不同壁厚条件下星形混合多胞管压溃后的变形视图。可以看出,由于壁厚的增加,星形混合多胞管的刚度得到了明显提升,管壁抵抗弯曲变形的能力随之增强。然而,压溃后产生的折叠波数量会因N的不同,而表现出不同程度的减少。SHM4 和SHM6 的折叠波数量变化较小,而SHM8 在t=1.6 mm 时的折叠波数要比壁厚为0.8 mm 时减少了2 个。同时注意到,SHM8 在壁厚1.6 mm 时折叠波的规律性较差,这也是其 η 下降的主要原因,因此,薄壁管的壁厚不宜太大。图14(b)比较了星形角度变化时的变形情况,视图上的差异主要发生在横截面处,较小的星形角度促进了管内部空间的利用率,有利于保持良好的变形稳定性。在对折叠波数量的影响上,SHM4 和SHM6 基本不变,只有SHM8 在α>120°后,折叠波的数量减少了1 个,故SHM8 对几何参数的变化最为敏感。总体来说,星形角度的变化产生的影响相对较小,而壁厚的变化对于星形混合多胞管耐撞性的影响非常显著。

图14 不同几何参数的星形混合多胞管变形视图Fig.14 Deformation views of the SHM tubes with different geometric parameters

3 理论预测

3.1 平均碰撞力公式

理论预测是一种便捷的手段,可用于分析薄壁管在特定阶段的力学性能。本节基于简化超折单元理论[25],推导星形混合多胞管在渐进式折叠变形模式下的平均碰撞力理论公式。

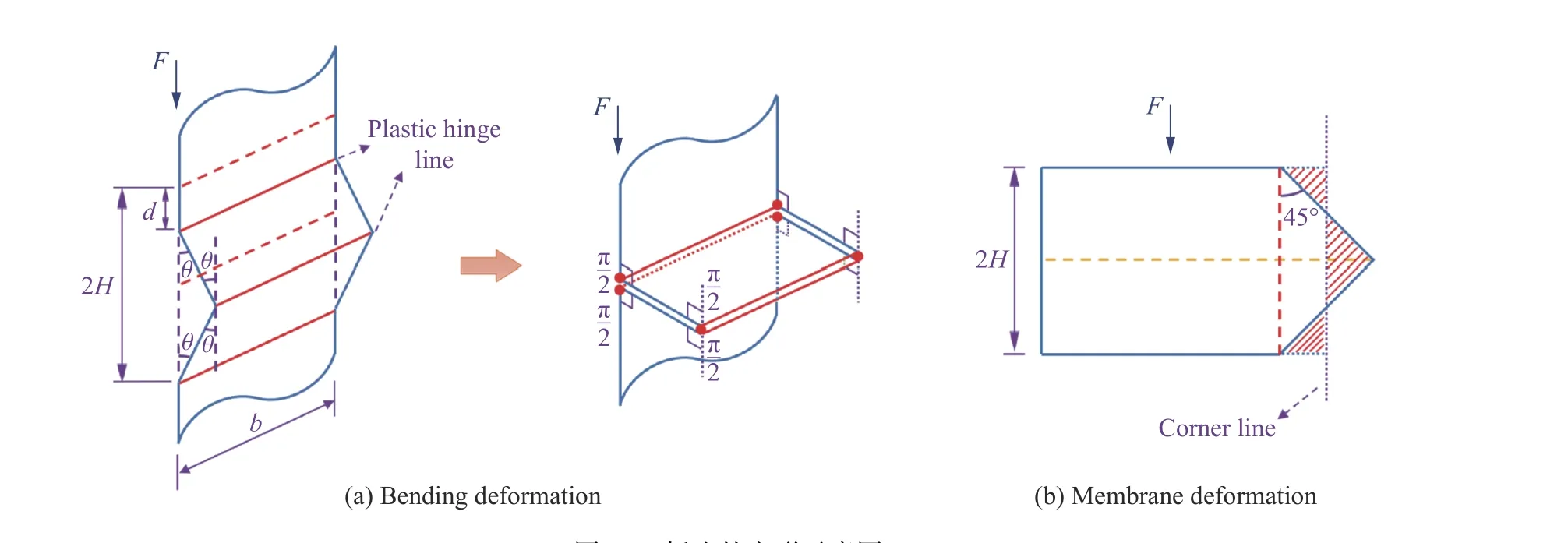

如图15 所示,假设星形混合多胞管的每个折叠波长度为2H,由塑性铰线和折叠区域组成[25]。根据能量守恒,外力做功等于薄壁管塑性变形产生的总弯曲能量B和总膜能量M,即

图15 折边的变形示意图Fig.15 Schematic of the flange deformation

式中: µ 为有效碰撞因数,其取值为0.7[15]。

弯曲能量B取决于折边的转动角度 θ 和固定铰线的长度b,其计算公式如下[25]

式中:m0为全塑性弯矩,m0=σ0t2/4 ,t为壁厚, σ0为材料的流动应力[15,29], σ0=(σy+σu)/2 , σy为初始屈服应力, σu为极限应力。

在理想的轴向变形过程中,折边受压后会完全变平,即 θ =π/2 。因此,总弯曲能量B为

式中:C为总截面的周长。

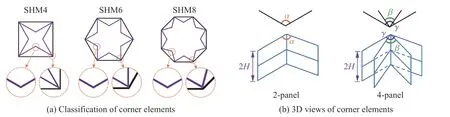

膜能量M是角单元在发生塑性屈曲时耗散的能量,为此,对星形混合多胞管的角单元进行了划分,如图16 所示。共有两种类型的角单元,即二面角单元(2-panel)和四面角单元(4-panel)。表3 给出了星形角度α=120°时,β 和γ 的角度值。

表3 角单元的角度Table 3 Angle of corner elements

图16 角单元划分与3D 视图Fig.16 Classification of corner elements and 3D views

二面角单元(2-panel)作为最常见的角单元,其膜能量M2计算公式为[15,29]

式中:f(α)=[1.1tan(α/2)]/[tan(α/2)+0.05/tan(α/2)] 。

四面角单元(4-panel)可将其视为两个角度不同的二面角单元之间的叠加,其模能量M4为

式中:f(β)=1.1tan(β/2)/[tan(β/2)+0.05/tan(β/2)],f(γ)=1.1tan(γ/2)/[tan(γ/2)+0.05/tan(γ/2)] 。

接着,将上述的角单元膜能量计算公式乘以对应的角单元数量N(即多边形边数N),可得总膜能量

即

将式(7)和式(11)代入式(5),得

根据静力平衡条件,令 ∂F¯/∂H=0 ,由此可求出半波长

3.2 误差对比

图17 对星形混合多胞管的平均碰撞力理论公式的精确度进行了验证,并标注了最大误差。结果表明,理论预测值与有限元模拟值的吻合度较好,误差在合理范围内,最大误差均未超过6%。同时也注意到,随着壁厚的增加,二者之间的误差可能会进一步加大。因此,该理论公式可以有效地预测出星形混合多胞管的平均碰撞力变化趋势,且在壁厚较小时的预测精确度更高。

图17 理论预测值与有限元模拟值的对比Fig.17 Comparison between theoretical predictions and finite element simulations

4 结 论

分别采用数值模拟和理论预测的方法,研究了星形混合多胞管在轴向加载条件下的耐撞性,主要得出以下结论。

(1) 星形混合多胞管的多边形截面与星形截面之间产生了协同效应,额外吸收了更多的冲击动能。此外,星形混合多胞管的协同比均超过了30%,当多边形边数N=6 时,混合截面的协同性最好,协同比达到了33.43%。

(2) 星形混合多胞管的耐撞性与多边形边数N有着密切的关系,N的增加有助于形成更多的折叠波数,并使碰撞力曲线和能量吸收效率得到了有效的改善。当N=8 时,星形混合多胞管获得了最佳的综合耐撞性。

(3) 壁厚对于星形混合多胞管的耐撞性有显著的影响,初始峰值碰撞力和平均碰撞力会随着壁厚的增加而线性增长。SHM8 在壁厚为1.6 mm 时的能量吸收值最高,最大比吸能为31.20 kJ/kg。

(4) 星形角度的变化对耐撞性的影响相对较小,星形混合多胞管的碰撞荷载效率和比吸能会随着星形角度的增加表现出先增大后减小,在星形角度α=120°时拥有最佳的碰撞荷载效率和比吸能。