耦合装药条件下不同孔径孔壁冲击压力的阶段特征*

楼晓明,陈诗伟,李广斌,牛明远,林日宗,姚炳金

(1.福州大学紫金地质与矿业学院,福建 福州 350116;2.福州大学爆炸技术研究所,福建 福州 350116;3.乌拉特后旗紫金矿业有限公司,内蒙古 巴彦淖尔 015543;4.紫金矿业建设有限公司,福建 龙岩 364299)

在露天或地下采掘工程中,深孔爆破因其机械化程度高、产能大、采准切割工程量小,在各类金属矿山中被广泛使用[1]。但是,因其孔径和药量等的不同,不同孔径的深孔耦合装药爆破时,孔壁上的爆破孔壁压力阶段特征、持续时间等都有差异。作为岩体内部应力场计算的初始条件,孔壁压力与时间的函数关系会影响单孔岩石爆破的破坏范围、裂隙扩展作用时间以及爆破振动影响距离,使不同深孔爆破的设计参数差异较大[2-3]。为合理减小爆破振动,最大限度增加单孔爆破方量,有必要对耦合装药条件下不同孔径孔壁冲击压力的阶段特征进行研究。

在孔壁冲击压力阶段特征及持续时间方面,学者们通过理论分析、数值模拟和实验等方法进行了研究。唐廷等[4]将炮孔单元简化为球腔单元的球面波传播问题,将孔壁压力与时间的关系式采用海维赛德阶跃压力函数、指数衰减函数、三角函数和双指数函数进行数学模型拟合,模型均体现了孔壁动力荷载的波动性,并指出双指数函数更精确地描述了爆破荷载[5],但模型压力时间历程曲线的特征与实际存在较大差距。双指数函数最先由Starfield 等[6]提出,后由Jong 等[7]提出了双指数函数中关键参数M、N的计算公式,使得理论模型得到的压力时程曲线更接近实验结果,但在误差分析、拟合精确度及压力历程特征部分没有进行进一步分析。张馨等[8]通过简化炮孔孔壁受压阶段,基于理想气体状态方程力学状态构建了力学模型,并通过现场实验对模型进行了验证,模型吻合度在峰值时较好,但在下降阶段仍然差距较大。钱七虎[9]通过岩石爆炸动力学研究,将孔壁在爆破荷载作用下的变形分为4 个阶段,通过引入岩石晶格强度( γ =-0.1ρa20)和爆炸当量Q,研究爆洞边界的扩张速度,在边界条件上对炮孔边界运动进行数学函数分段表示,得到了部分阶段的孔壁压力和最大空腔半径,孔壁空腔半径和裂隙区半径的结果与实验结果较吻合,但分段函数边界条件采用不同阶段破坏准则对应的孔壁压力特征值,对于孔壁压力变化没有进一步分析。葛涛等[10]、冷振东等[11]和Djordjevic[12]同样采用区域划分的方式对炮孔孔壁近区进行边界条件划分,运用Mohr-Coulomb 准则以及Griffith 强度准则作为破坏准则,根据不同区域的边界条件求解径向应力的变化,得到了破碎区半径的变化规律,但是,这些研究只是单纯从爆炸近区的角度进行分析,对中远区的应力场求解没有涉及,存在一定的局限。肖定军等[13]通过将柱状炮孔腔体简化为轴对称的线性弹性平面应变问题,运用Laplace 变换对爆炸试验得到的径向应变时间曲线作逆变换求解孔壁的压力时程曲线,并利用Laplace 数值反演法对比验证,其反演在应变后半段存在较大误差。

在现有爆破冲击动力学计算理论研究的基础上,本文中结合流体力学以及爆炸冲击波理论,先分析求解耦合装药条件下不同孔径的爆破孔壁压力与时间的理论关系,然后针对实际工况进行建模,利用数值模拟分析获得各种工况下的孔壁的压力时程曲线,并通过特定工况下的模型试验进行理论验证,分析对比耦合装药条件下不同孔径炮孔孔壁的冲击压力阶段特征。

1 爆炸冲击的径向作用机理

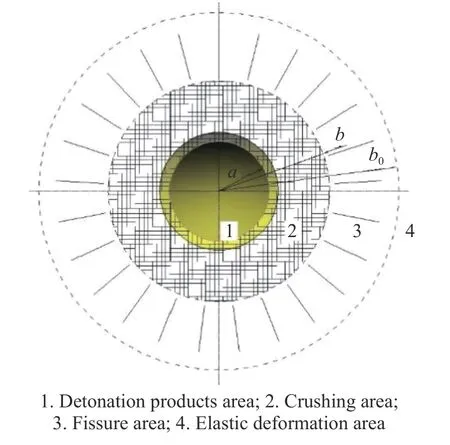

岩石中的深孔爆炸时,强冲击波在邻接装药的区域中传播[14],粉碎岩石颗粒,受到冲击压缩的岩石在初始时刻压力很高,可近似取为 -p=σr=σθ=σϕ,p为岩石所受的冲击压力, σr和 σθ,σϕ为主法应力。由于炮孔截面为圆形,右侧径向作用机理求解模型可以近似为地下球型爆炸模型,在一次近似下可根据基本公式进行计算,从装药的中心向外可将考察的全部过程可为4 个阶段,如图1 所示。

图1 岩体破坏阶段图Fig.1 Rock mass destruction stage diagram

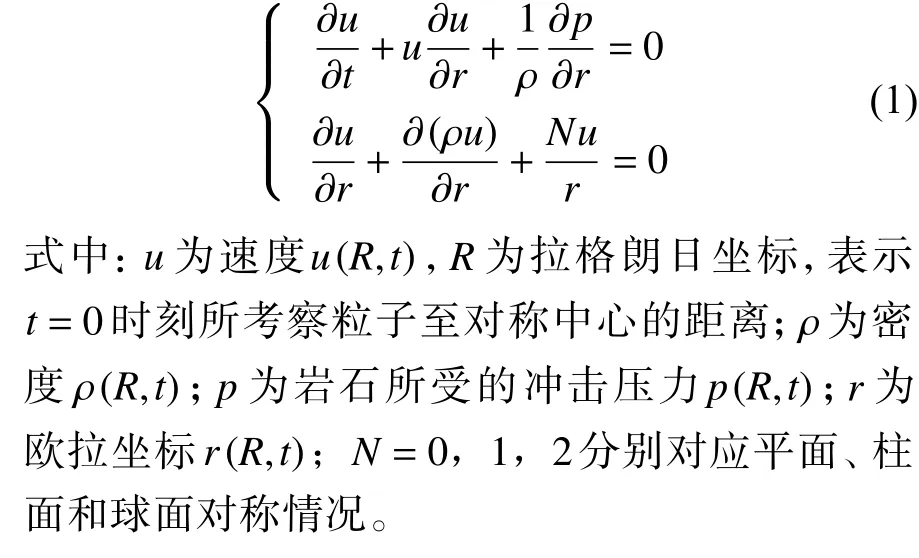

在爆轰产物/岩土界面处,岩体的运动可以看作满足流体一维绝热运动基本方程[15]:

1.1 不可压缩流体动力膨胀阶段

爆炸时,无论是膨胀中的爆轰产物还是爆轰波传入的介质,均满足式(1)。假定爆轰是瞬时发生的,炮孔中的爆轰产物可以看作是等熵指数为k的理想气体,如图2 所示。根据质量守恒定律,在炮孔孔壁分界面处的岩体受到爆轰波作用的压力[16]为:

图2 爆洞塑性膨胀破坏阶段Fig.2 Blast plastic expansion destruction stage

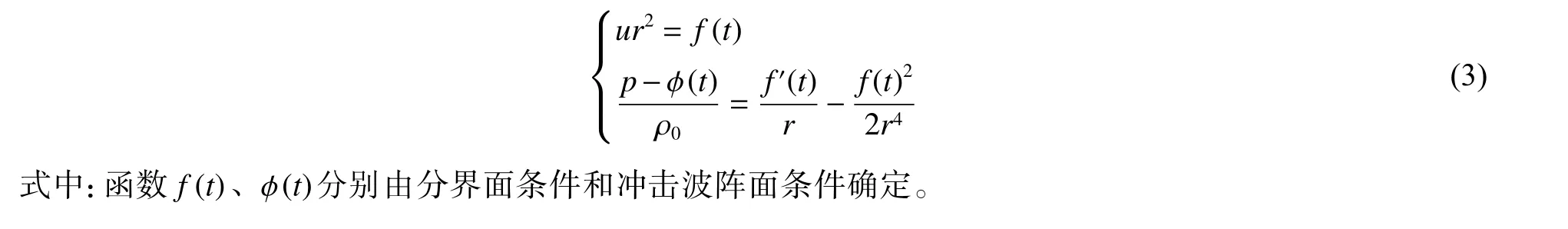

岩石中炮孔孔壁的膨胀是按流体在冲击波阵面上以理想增密跳跃(压实)方式进行的,冲击波阵面后方的介质是不可压缩的,爆轰产物的势能部分转变为岩石的动能,将爆洞简化为球面对称(N=2)情况进行计算。对式(1)进行积分求解,可以得到其通解为:

式中:Ek为介质的动能,f(t)=ur2=a′a2,a为炮孔在爆炸冲击作用下的即时半径。

在阶段1( 0 ~t1时刻)中,将爆轰产物视作理想气体等熵膨胀,所做的功全部用于介质的动能增加,可以得到在任意时刻的爆轰产物能量为:

式中:Et为任意时刻t时刻的爆轰产物能量,pt为任意时刻t时刻的爆轰产物压力。

根据能量守恒定律,有Eb=Ek+E1,可以得到简化后的t1时刻的介质动能:

对式(7)积分,可以得到爆洞半径a1随时间t的变化规律,代入式(2)中,即可得到第1 阶段的孔壁压力与时间的对应关系:

由式(8)可知,孔壁压力与时间的函数在第1 阶段单调递增:即在第1 阶段,炮孔压力急速上升到峰值压力,持续时间与炮孔直径成正相关。

1.2 破岩粉碎阶段

如图3 所示,在第1 阶段,岩体已经被压实,即应变 ε =(ρ1-ρ0)/ρ1为常值,冲击波在已压实的岩土中传播并粉碎岩石,被粉碎的岩石在爆轰产物和冲击波阵面之间运动,冲击波压力超过岩石的碎裂强度极限。

图3 岩体被粉碎阶段Fig.3 Rock mass crushing stage

在该阶段,冲击波阵面处介质密度与炮孔压力正相关,冲击波阵面后方的介质是塑性不可压缩的,满足Prandtl 塑性条件,并保持岩体颗粒的密度,其运动可以根据密实介质运动方程表示:

1.3 动态膨胀阶段

在第2 阶段,冲击破坏面与冲击波阵面重合后,阶段特征为破坏面的速度低于弹性波波速cy,在破坏阵面前方的介质可以视作弹性体。已经粉碎的介质可以近似忽略内聚力,即式(10)中K取0,粉碎的介质遵循剪应力很大的碎裂固体类情况,摩擦因数f,取砂石的摩擦因数为0.25。爆洞半径由a2到amax,扩张速度 λ =λ(p, ρ) ,点对称运动可表示为:

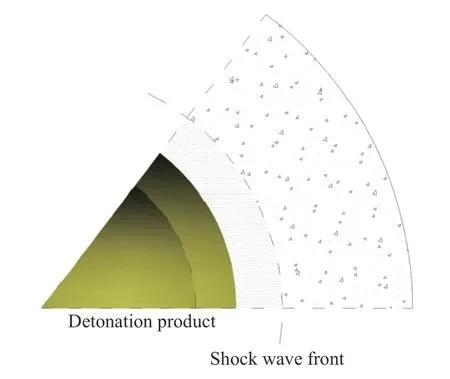

孔壁压力分段函数的典型图例如图4 所示。

图4 理论孔壁压力分段函数Fig.4 Diagram of the theoretical pore wall pressure segmentation function

从图4 中可以看出,孔壁压力呈现明显的分段性。在第1 阶段,由于不同孔径的炮孔在径向截面的单位装药量存在差距,导致爆炸的初始能量差距明显,孔壁压力在炸药爆炸后极短时间内达到峰值,峰值压力也呈现显著差距,峰值压力与孔径存在相关性;由于2~3 阶段在理论上的分界条件为岩石粉碎强度,孔壁压力在第2 阶段的爆炸能量主要用于破岩做功,孔壁压力急速衰减到趋于同一水平,即压力突变到峰值压力后又急速衰减到近似岩体粉碎强度;第3 阶段岩石做非波动的运动,其边界条件趋于稳定,在图中表现为不同孔径孔壁压力在第3 阶段的特征呈现一致性。

2 耦合装药爆炸孔壁冲击压力的数值模拟

基于LS-DYNA SMP 软件,建立不同孔径耦合装药单孔有限元模型,以验证耦合装药条件下爆炸孔壁冲击压力阶段特征理论模型。

2.1 计算工况

针对孔壁压力阶段特征分布问题,采用不同钻孔直径耦合装药结构方案,深孔直径分别为51、76、90、115、200 mm。为更好地贴合工程实际,采用工程爆破常用、能够紧贴孔壁的多孔粒状铵油炸药,孔底和孔口堵塞构成组合工况。

2.2 计算模型及参数

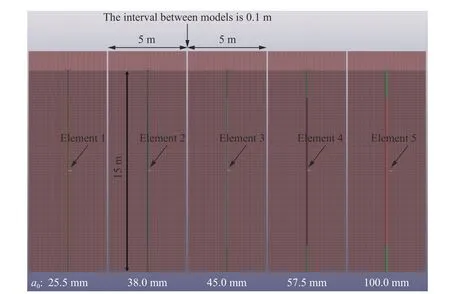

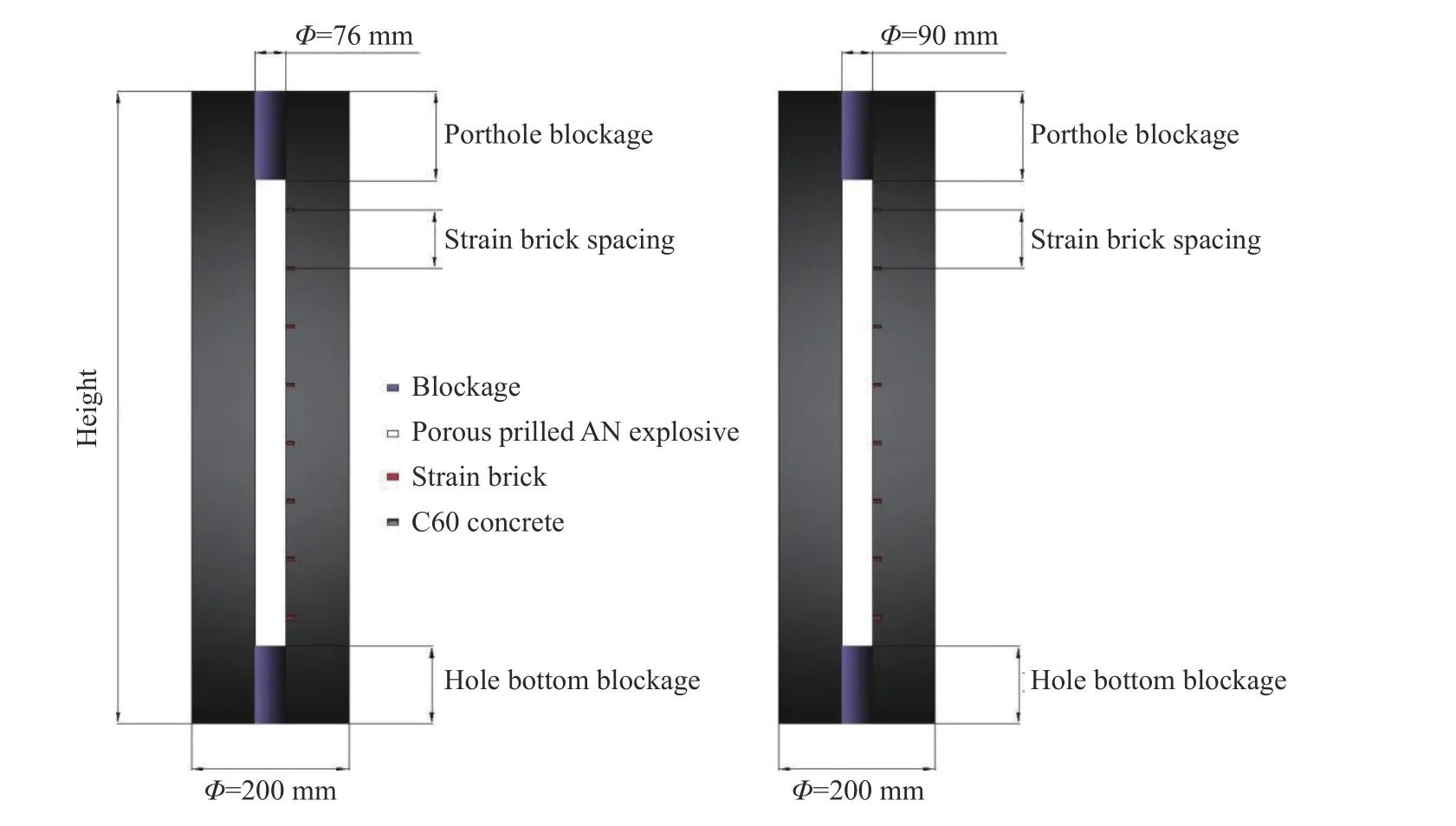

模型整体尺寸为5 m×5 m×5 m×15 m,孔底孔口堵塞,为避免边界影响计算结果,将模型孔口面设置为自由面,四周及底面均设置为无反射边界,为便于展示,将炮孔周围岩体对半剖开进行标注,如图5所示。

图5 计算模型剖面图Fig.5 Computational model profile

模型由炮孔堵塞物、炸药和工程岩体构成。为模拟出较为真实的爆炸效果,并使不同直径耦合装药的结果之间有可比性,经过多次调整,将模型网格尺寸控制在20 mm 以下,并进行雅克比(Jacobian)网格质量检查,雅克比值反映了单元偏离理想形状的程度,取值范围为0~1,取值越高网格质量越好。取雅克比阈值为0.7 进行模型网格质量检查,得到网格失效率为3.7%(33 900/907 200),最小雅克比值为0.35,可认为模型网格划分对计算精度的影响不大。

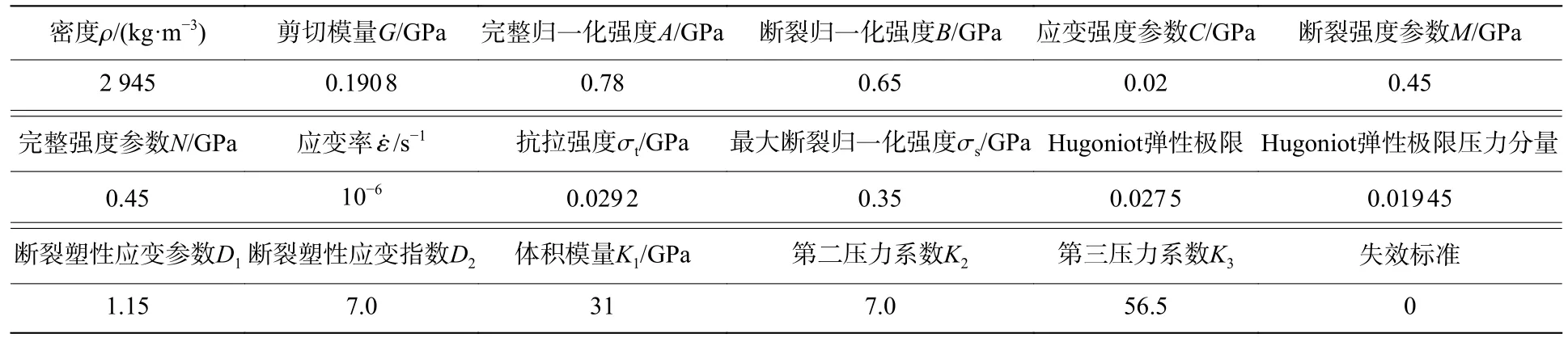

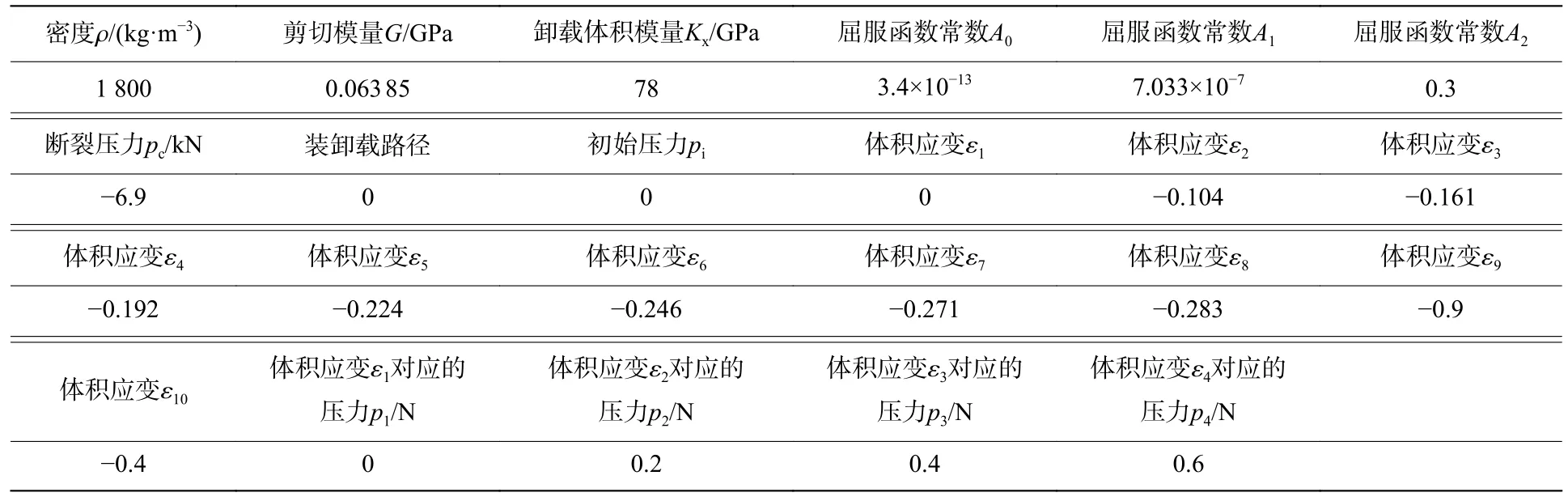

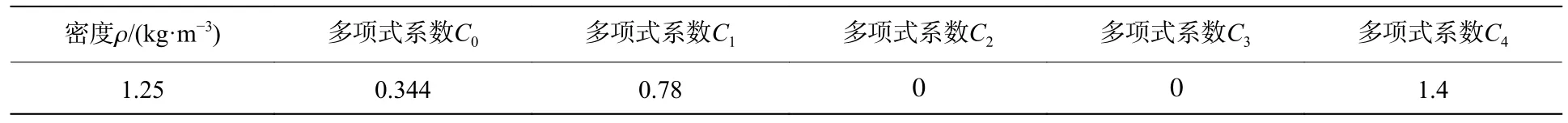

针对已经构建好的模型网格,需要选取模型来描述材料。围岩在爆破压缩圈内的加载应变率[17]能够达到102~104s-1,因此包裹炮孔的围岩网格选用适用于各向同性和考虑应变速率的运动学硬化塑性模型材料,且为了能够探究围岩损伤区域,需要能够反映损伤破坏的模型,即*MAT-110(*MAT_JOHNSON_HOLMQUIST_CERAMICS);炮孔堵塞在工程实践中常就地取材,采用渣土堵塞,因此可以直接采用*MAT-005(*MAT_SOIL_AND_FOAM)材料进行定义。采用LS-DYNA 提供的*MAT-008(*MAT_HIGH_EXPLOSIVE_BURN)对烈性炸药的爆炸进行建模。采用*EOS-JWL 状态方程对爆轰产物压力与体积进行描述,方程适应的压力具有较大区间,能够较为准确地描述炸药对孔壁的强冲击作用[18],流固耦合采用*EOS_LINEAR_POLYNOMIAL 定义初始热力学状态。表1~4 中列出了建模所需的各类参数。

表1 炸药建模参数Table 1 Mathematical modeling parameters of explosives

表2 围岩(片岩)建模参数Table 2 Surrounding rock modeling parameters

表3 炮孔堵塞材料(土)建模参数Table 3 Modeling parameters of hole blockage

表4 流固耦合空气建模参数Table 4 Fluid-structure interaction air modeling parameters

2.3 模拟结果

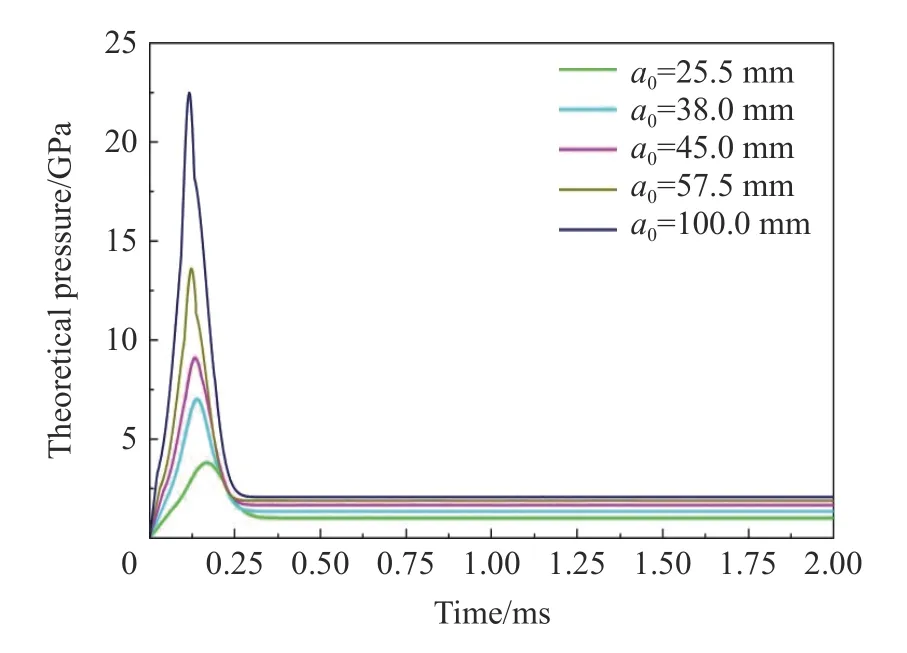

2.3.1 典型工况下的孔壁压力时程曲线

图6 为不同工况下的孔壁压力时程曲线。从图中可以看出,不同半径(20.5~100 mm)耦合装药情况下,随着时间的增加,孔壁压力变化阶段特征具有一致性。孔壁压力在第1 阶段出现压力峰值,峰值与孔壁初始半径关系明显,从第1阶段的理论分析中可知,其大小可以用孔壁压力膨胀系数 ω 计算,孔壁压力峰值约1~10 倍初始爆轰压力。其阶段特征与典型孔壁压力分段函数(图4)相同,存在明显的峰值拐点;在第2 阶段,压力迅速降低至岩石破坏强度;在第3 阶段,不同孔径的孔壁压力趋向于同一数值,孔壁压力趋于稳定。

图6 不同工况下的孔壁压力时程曲线Fig.6 Time history curves of hole wall pressure under different working conditions

3 耦合装药爆炸孔壁冲击压力模型实验

为验证理论和数值分析得到的孔壁压力变化特征规律,选取孔径为76 、90 mm 的工况进行模型实验。采用动态应力应变测量技术,通过在混凝土厚壁圆筒孔壁预先布设电阻应变计,结合Blast-Ultra 高速多路动态应变测试系统,对径向耦合装药模型爆炸时的炮孔内各位置孔壁的动态冲击应变进行监测[19],通过换算后与理论计算、数值模拟结果互相印证。

3.1 试验系统

试验系统主要由超动态应变终端、超高速采集终端和数据分析软件构成,将粘有电阻应变计的应变砖在模型浇筑过程中按试验设计要求布设在相应位置,构成采集终端;采集部分由应变放大器和冲击测试仪组成;而数据分析在计算机中由Tytes-Data view 软件完成。

3.2 试验设计

试验准备主要包括制作应变砖和混凝土炮孔模型。应变砖规格为2 cm×2 cm×6 cm,制作材料为C60 高强无收缩灌浆料,用硅胶模具制作,模具内提前喷涂脱模剂,成型应变砖见图7。采用缩醛树脂基底BX120-4AA 型康铜箔式敏感栅应变片,用于一般精度(0.03 级)传感器及应力分析。脚线以镀锡的方式与引线连接,并采用树脂基胶水将脚线与引线分开固定在应变砖上以防止短路,见图8。粘贴固定应变片前,应用细砂纸打磨应变砖表面,整体制作完成后对电阻值进行测量。

图8 应变片连接Fig.8 Strain gauge connection

在模型浇筑前完成应变砖的制作,并在浇筑模型时依据提前标好的位置安放应变砖。

混凝土模型材料及配比与应变砖相同,内层模具采用直径76、96 mm 的PVC 排水管,浇筑时需在管外喷涂脱模剂,外模具采用直径200 mm 的PVC 排水管,管内喷涂脱模剂,12~16 h 后脱模。之后应放置在温度18~22 ℃、湿度95%的环境下养护28 d。超动态应变测试系统为16 通道,因此将应变砖分成每8 块一组均布在孔壁,每组进行3 次实验,见图9。

图9 应变砖布置示意图Fig.9 Schematic diagram of strain brick layout

试验场地选在福州市马尾104 国道改线亭江互通段土石方露天施工场地,现场采用轮胎垫防护爆破飞石,如图10 所示。实验采用耦合装药,孔底孔口堵塞,长度为200 mm。起爆时,采用数码电子雷管和导爆索从中间起爆粒状铵油炸药完成爆破,分次引爆直径76 、90 mm 的模型混凝土圆筒。

图10 实验现场图Fig.10 Pictures of the experiment site

爆破试验测试过程中,首先对冲击波测试仪进行如下设定:设置采样模式为多次采样,采样时长为10 ms,负延时为1 ms,内置电平触发电频为1%,放大器增益为100 倍,桥压为2 V,设置低通频率为1 000 Hz,待应变放大器屏幕显示的值在100 以内后,即测试电路稳定。进行数据采集,并在Tytes-Data view 软件中对数据设置自动储存。对同一测点的3 次试验结果取平均值,峰值应力测试结果见表5。

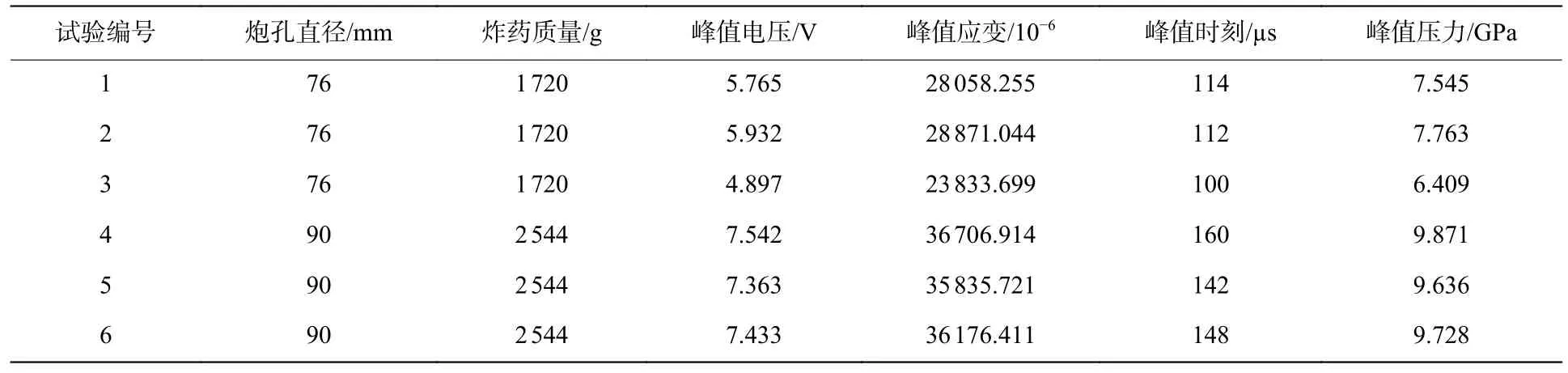

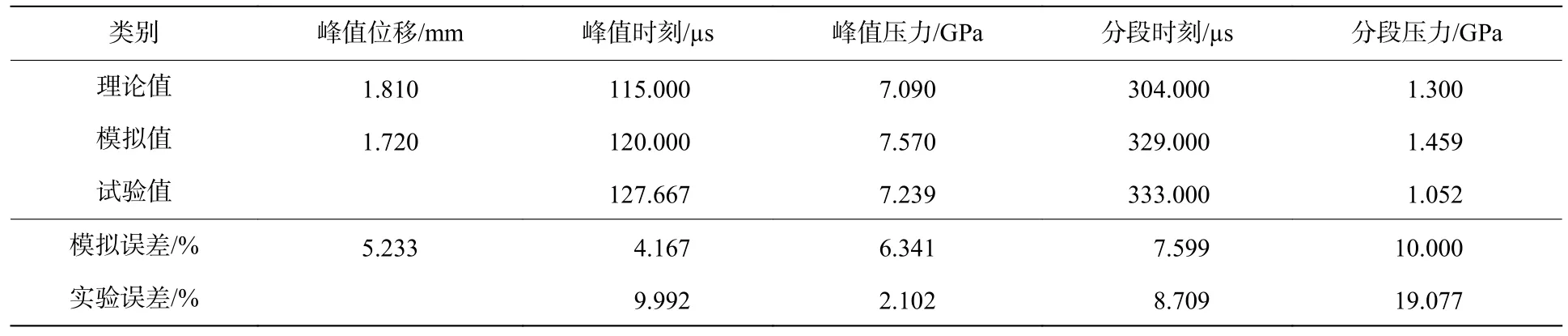

表5 不同孔径耦合装药炮孔压力模型试验测试结果Table 5 Results of coupling charge pressure model tests with different hole diameters

4 理论算例、数值分析与模型试验结果对比分析

分析耦合装药条件下不同孔径(51、76、90、115、200 mm)孔壁冲击压力阶段特征,工程炸药为粒状铵油炸药( ρ =900 kg/m3,D=2 600 m/s),孔壁岩体为片岩,密度2 495 kg/m3,弹性模量14.5 GPa,泊松比0.35。代入式(32)中进行计算。对理论计算、数值计算的峰值特征点数据和模型试验采集数据进行汇总处理,如表6 所示,表中 ω 为孔壁压力放大系数,Z=ω-3k。对数据进行线性拟合,得到膨胀半径与特征时间的拟合关系,如图11 所示。

表6 孔壁膨胀峰值特征点数据Table 6 Pore wall expansion peak feature point data

图11 膨胀半径与特征时间的拟合关系Fig.11 Relationship between expansion radius and time

分析表6 可知:在不同孔径下,理论计算与数值模拟得到的孔壁压力峰值结果误差均在5%以内,随着孔径的不断增大,孔洞的装药量显著增大,峰值压力随之增大,且均大于理论计算的爆轰产物压力。在孔壁峰值压力与孔内爆轰产物压力之间存在倍数关系,其大小在1~15 倍之间。根据理论计算的孔壁放大系数与孔径相关,对比模拟的测点峰值压力与理论分析值,误差在0.748%~6.435%之间。

分析模拟测点的孔壁压力时程曲线和孔壁位移曲线曲率突变分段点,并结合图11 可知:孔壁在受压过程中,膨胀半径与时间呈明显的线性关系。在第1 阶段,孔壁塑性变形的时间与孔径大小成正比,根据线性拟合可以得到膨胀后孔径与时间的线性关系为:R(t) =0.345 46t-6.3×10-5,置信度为95%。拟合线性方程在孔径较小区间内呈现明显的重合,这是因为,在膨胀阶段,孔壁扰动小,与理论近似计算的理想增密跳跃更为接近;在孔径较大的区间逐渐分离,在相同特征时间条件下,模拟值大于拟合值,拟合值大于理论值,拟合值能够将误差控制在±5%之间。

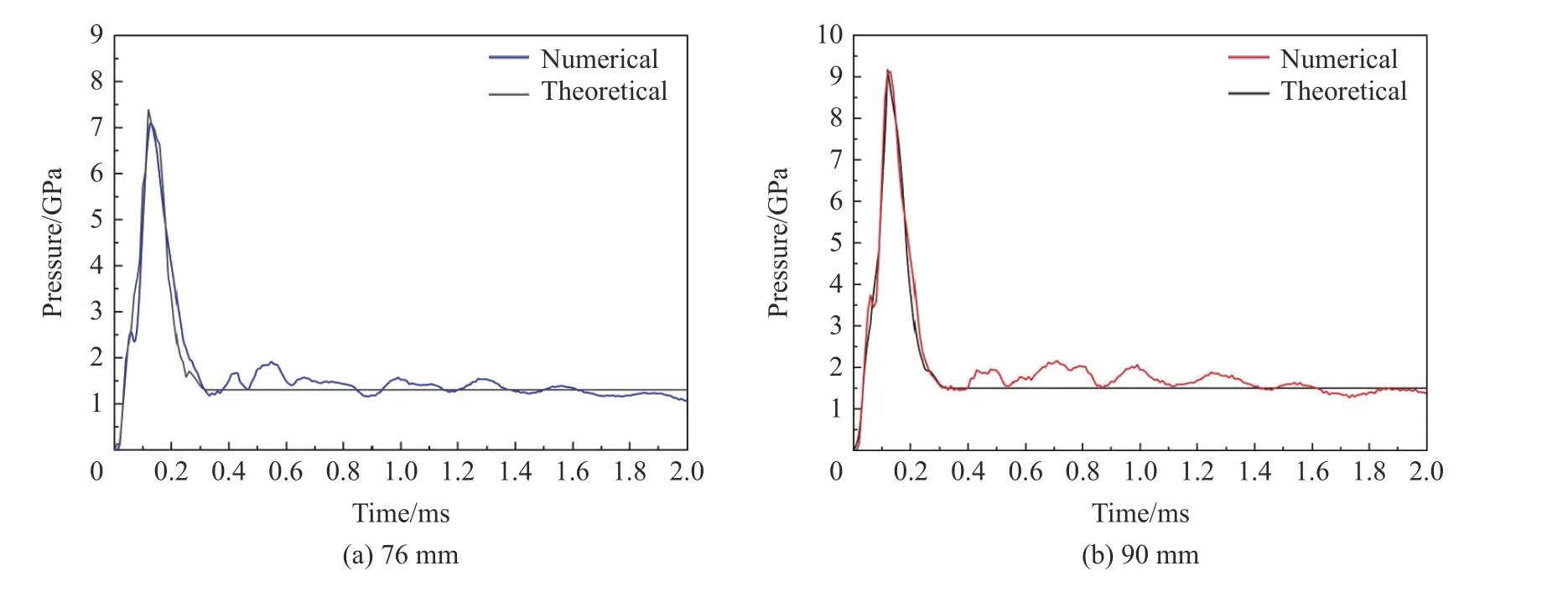

取常用中深孔孔径 Φ =76,90 mm,代入式(32)中进行计算,并提取相同孔径的数值模拟孔壁单元的压力时程数据,在同一时间维度下进行对比,得到如图12 所示的曲线。为评价理论和数值模拟的准确性,对阶段的分段点进行对比,见表7~8。

表7 直径76 mm 时孔壁压力及时刻误差分析Table 7 Error analysis of the hole wall pressure and time for a diameter of 76 mm

图12 不同孔径时模拟与理论计算孔壁压力时程曲线对比Fig.12 Comparison of the pore wall pressure histories obtained from numerical simulation and theoretical calculation

分析图12 可知:理论计算的孔壁压力曲线与模拟测点的压力时程曲线特征一致,在第3 阶段,模拟测点压力在理论值附近波动,为衡量关键参数的误差水平,对孔壁压力值进行误差分析,取阶段之间的分段值和分段点进行对比,并增加试验的峰值压力和分段压力数据进行误差分析,结果如表8 所示。

表8 直径90 mm 时孔壁塑形膨胀阶段压力及时刻Table 8 Error analysis of the hole wall pressure and time for a diameter of 90 mm

分析表7~8 可知:误差主要体现在第3 阶段的理论分段压力和模型试验的分段压力差距较大方面。理论与试验的时刻和分段压力误差大,是由于应变片在受到爆炸冲击作用时存在一定的迟滞,应变片所在位置没有完全贴近孔壁,迟滞统一出现在孔洞直径为76、90 mm 的孔壁峰值时刻处,可以认为理论模型与实验数据是相吻合的,理论是能够拟合试验数据的,理论模型能较好地反映实际的孔壁压力变化。理论中,分段压力为岩体粉碎强度,但因为应变数据是从粘贴在应变砖上的应变片上收集的,在岩石粉碎前,应变片所在的应变砖就已经破碎失效,所以分段压力数据不能验证数据的准确性,可以不用考虑。

综上,在耦合装药条件下,孔径为51 ~200 mm 时,孔壁压力呈现明显的随孔径增大而增大的趋势,其增大系数在1~15 倍之间。不同孔径耦合装药下,孔壁压力时程曲线特征一致,呈现明显的三阶段分布。直径76、90 mm 典型工况下,获得的各阶段的数值模拟测点分段数据误差均能控制在2%~4%左右,峰值压力误差均能控制在5%以内。

5 结 论

针对现有的爆破分区,结合流体力学和爆炸冲击动力学提出了一种分段的孔壁冲击压力计算方法,得到了不同孔径下孔壁冲击压力的阶段特征。

(1)孔壁压力计算可以通过简化分析孔壁的运动阶段,针对孔壁满足的流体运动方程,将压力变化分为不可压缩流体动力膨胀、破岩粉碎、动态膨胀3 个阶段,分别确定了各阶段的孔壁压力随时间的变化规律,并建立了连续的孔壁压力和时间的关系式。

(2)在不同孔径耦合装药条件下,孔壁的不可压缩流体动力膨胀半径和第1 阶段的特征时间呈线性关系,膨胀后孔径与时间的关系为R(t) =0.345 46t-6.3×10-5,置信度为95%。

(3)通过理论模型计算,得到了压力峰值与孔径的关系,通过孔径76、90 mm 工况下的数值模拟孔壁压力时程曲线数据以及对应工况下的模型数据,验证了孔壁放大系数 ω 与孔径的关系。理论计算模型与数值分析、工业模型试验数据拟合程度高,在关键特征指标上误差均能控制在5%以内。