锂电池铝合金散热片阳极氧化及耐蚀性研究

费强,金标,张彤,闫丽静,张河利

(广东科技学院 机电工程学院,广东 东莞 523083)

散热片是一种为家用电器、电子产品、电池中易发热元器件散热的功能件,其形式分成板式、柱式、翅片管等,都是通过热传导方式增加表面积实现快速散热[1-3]。制造散热片常用材料是铝合金和铜,铜的导热性能好但制造难度高,导致铜制散热片价格偏贵,大规模应用受到限制。铝合金散热片容易制造并且散热性能同样较好,其性价比高,目前得到广泛应用。然而,铝合金散热片的耐蚀性不理想,虽然铝合金表面容易生成一层自然氧化膜,但在潮湿大气环境或盐雾环境中这层膜起到的防护作用有限[4-5]。因此,通过表面处理进一步增强铝合金散热片的抗腐蚀能力具有重要意义。

阳极氧化是常用的铝合金表面处理工艺,普遍采用硫酸电解液。近年来,为进一步提高阳极氧化膜的耐蚀性,科研工作者在硫酸电解液中添加某些有机酸或有机化合物开发了混合酸电解液[6-8],获得良好效果。另有研究表明,在电解液中添加纳米颗粒也能明显提高阳极氧化膜的耐蚀性[9]。假如在混合酸电解液中添加纳米颗粒,有望不通过后续封孔处理减少工序的情况下显著提高阳极氧化膜的耐蚀性,从而使铝合金散热片更好的满足使用要求。

鉴于这方面相关研究鲜见报道,本文选用6063铝合金板材分别浸在硫酸电解液、混合酸电解液以及含TiO2纳米颗粒的混合酸电解液中进行阳极氧化实验,通过比较不同阳极氧化膜的微观形貌、成分、物相、厚度和耐蚀性,筛选出耐蚀性优异的阳极氧化膜,并进一步验证该阳极氧化膜对某型锂电池用铝合金散热片的防护作用。

1 实 验

1.1 材 料

选用6063铝合金板材进行基础实验,试片尺寸为50 mm×25 mm×2 mm,依次进行打磨、除油、活化、清洗和烘干处理。打磨使用1000#和2000#金相砂纸,除油使用氢氧化钠(45 g/L)与碳酸钠(12 g/L)混合溶液,加热到65 ℃后将试片放入浸泡10 min。活化使用体积分数15%的盐酸,将试片浸泡1 min。清洗使用去离子水,并辅助超声波振荡。

选用6063铝合金材质的板式散热片(尺寸为50 mm×25 mm×10 mm)进行验证实验,预处理步骤同上。

1.2 阳极氧化

采用MP3002D型直流稳压电源,以铅板作为阴极,铝合金试片和散热片分别作为阳极,都浸在电解液中进行阳极氧化实验。水浴加热控制电解液温度恒定,变化幅度±0.5 ℃,同时持续搅拌电解液。设计四组实验,采用的电解液成分和工艺条件如表1所示,实验过程中设置搅拌速度和电流密度分别为200 r/min、2 A/dm2,氧化时间均为50 min。每组实验开始前,持续搅拌电解液2 h。为便于表述,下文将在硫酸电解液中阳极氧化后铝合金散热片称为常规阳极氧化散热片,生成的阳极氧化膜称为常规阳极氧化膜;在硫酸与柠檬酸混合电解液中阳极氧化后铝合金散热片称为混合酸阳极氧化散热片,生成的阳极氧化膜称为混合酸阳极氧化膜;在含TiO2纳米颗粒的混合酸电解液中阳极氧化后铝合金散热片称为复合阳极氧化散热片,生成的阳极氧化膜称为复合阳极氧化膜。

表1 不同实验采用的电解液成分和工艺条件Tab.1 Electrolyte composition and process conditions used in different experiments

1.3 表征与测试

1.3.1 微观形貌观察

采用MERLIN Compact型扫描电镜观察不同阳极氧化膜的微观形貌,加速电压为10 kV,物镜最前缘到试片表面的距离为8.9 mm,自动聚焦放大30000倍。

1.3.2 成分及物相分析

采用INCA X-max50型能谱仪分析铝合金及不同阳极氧化膜的成分,得到元素组成及各元素质量分数。另外,采用D8 Advance型X射线衍射仪分析不同阳极氧化膜的物相,扫描速度为4 °/min,步长0.02 °,衍射角度范围30 °~90 °。

1.3.3 厚度测量

采用ED300型涡流测厚仪测量不同阳极氧化膜的厚度,在试片表面选取3处不同位置,测量结果取平均值,精确到0.1 μm。

1.3.4 电化学腐蚀实验

将铝合金及不同阳极氧化膜试片作为工作电极(暴露面积均为1 cm2),饱和甘汞电极作为参比电极,铂片作为辅助电极,质量分数3.5%的氯化钠溶液作为腐蚀介质。采用Parstat2273型电化学工作站模拟电化学腐蚀实验,待开路电位稳定后测试电化学阻抗谱。起始频率为105Hz,终止频率为10-2Hz,扰动信号幅值为5 mV。借助ZSimpWin软件拟合电化学阻抗谱测试数据,得到电荷转移电阻(Rct)和低频阻抗模值(|Z|0.01Hz),进而分析铝合金及不同阳极氧化膜的耐蚀性。

1.3.5 盐雾腐蚀实验

将未处理及阳极氧化后铝合金散热片悬挂放置于LRHS-108-RY型盐雾实验箱中,氯化钠(50 g/L)与氯化铜(0.3 g/L)混合溶液作为腐蚀介质,通过压缩空气雾化后持续喷洒,盐雾沉降量为1~2 mL/(80 cm2·h)。盐雾实验箱中环境温度设置35±2 ℃,实验周期为120 h,根据腐蚀程度分析不同阳极氧化膜对散热片表面防护作用。

2 结果与讨论

2.1 不同阳极氧化膜的微观形貌

图1所示为6063铝合金及不同阳极氧化膜的微观形貌。对比图1(a)与图1(b)发现,在铝合金试片表面生成一层多孔结构的常规阳极氧化膜,其致密性较差,局部腐蚀溶解程度严重,形成尺寸接近微米级的不规则凹坑。对比图1(a)、(b)和(c)发现,在铝合金试片表面生成的混合酸阳极氧化膜也具有多孔结构,但其致密性好于常规阳极氧化膜,表面未出现较大凹坑。这是由于混合酸电解液中含有机化合物柠檬酸,既能参与阳极氧化膜形成过程,又能吸附在阳极氧化膜表面起到缓蚀作用[10-12],使得混合电解液对阳极氧化膜的腐蚀溶解程度减轻,从而形成致密性较好的混合酸阳极氧化膜。

图1 6063铝合金及不同阳极氧化膜的微观形貌Fig.1 Microstructure of 6063 aluminum alloy and different anodized films

对比图1(d)~1(g)发现,在铝合金试片表面生成的复合阳极氧化膜同样具有多孔结构,但电解液中TiO2纳米颗粒的质量浓度对复合阳极氧化膜的致密性有一定影响。随着纳米颗粒质量浓度从1 g/L增加到2.5 g/L,复合阳极氧化膜表面的孔洞缩小,不规则凹坑数量也减少,整体腐蚀溶解程度减轻,其致密性逐步改善。分析认为,TiO2纳米颗粒参与阳极氧化膜形成和溶解过程,其作用机制归结为两个方面:(1)纳米颗粒在液流扰动作用下吸附在铝合金试片表面,可以起到均化电流的作用,促使较均匀成膜并抑制阳极氧化膜局部过度腐蚀溶解,有助于改善阳极氧化膜的致密性。(2)纳米颗粒在液流扰动作用下吸附在阳极氧化膜表面,也可能填充在多孔层中,使腐蚀溶解形成的孔洞缩小,也有助于改善阳极氧化膜的致密性。

适当增加电解液中TiO2纳米颗粒的质量浓度,在液流扰动作用下吸附在铝合金试片表面的纳米颗粒增多,起到较好的均化电流和填充作用,促使较均匀成膜并且抑制阳极氧化膜局部过度腐蚀溶解,逐步生成致密性良好的复合阳极氧化膜。如图1(e)所示,当电解液中TiO2纳米颗粒的质量浓度为2.5 g/L,复合阳极氧化膜表面的孔洞很小,只出现零星的不规则凹坑(尺寸小于200 nm),其致密性最好,明显优于常规阳极氧化膜和混合酸阳极氧化膜。然而,当电解液中TiO2纳米颗粒的质量浓度超过2.5 g/L,复合阳极氧化膜表面的孔洞增大,不规则凹坑数量也增多,甚至出现贯穿性凹坑以及局部附着团簇状颗粒的现象,其均匀性和致密性逐步降低。原因归结为TiO2纳米颗粒质量浓度过高的情况下在电解液中发生严重团聚现象,形成一些团聚状颗粒,在液流扰动作用下吸附在铝合金试片表面难以均化电流,反而有可能加剧局部过度腐蚀溶解倾向。此外,团聚状颗粒无法填充在阳极氧化膜的多孔层中,对腐蚀溶解过程中形成的孔洞起不到有效填充作用,从而形成致密性较差的复合阳极氧化膜。

2.2 不同阳极氧化膜的成分和物相

表2所示为不同阳极氧化膜的元素组成及各元素质量分数。由表2可知,常规阳极氧化膜和混合酸阳极氧化膜都含有Al、O、S和C 4种元素。其中C元素是由于阳极氧化膜被污染或表面吸附效应引入[13-14]。混合酸阳极氧化膜中C元素质量分数明显低于常规阳极氧化膜,原因是混合酸阳极氧化膜的腐蚀溶解程度轻,与空气实际接触面积小,表面吸附效应较弱。

表2 不同阳极氧化膜的元素组成及各元素质量分数Tab.2 Elemental composition and mass fraction of each element in different anodized films

复合阳极氧化膜含有Al、O、S、C和Ti五种元素,Ti元素来源于TiO2纳米颗粒,证实了电解液中的TiO2纳米颗粒参与成膜过程进入阳极氧化膜中。根据Ti元素质量分数得到复合阳极氧化膜中TiO2颗粒含量与电解液中TiO2纳米颗粒的质量浓度呈混合相关关系,随着纳米颗粒质量浓度从1.0 g/L增加到2.5 g/L,复合阳极氧化膜中TiO2颗粒含量相对应由1.45%升至3.23%,但随着纳米颗粒质量浓度从2.5 g/L继续增加达到6.0 g/L,复合阳极氧化膜中TiO2颗粒含量相对应由3.23%降至2.20%。当电解液中TiO2纳米颗粒的质量浓度为2.5 g/L,复合阳极氧化膜中TiO2颗粒含量最高、达到3.23%,这表明较多TiO2纳米颗粒进入阳极氧化膜中,起到较好的均化电流、填充孔洞和抑制阳极氧化膜局部过度腐蚀溶解等作用,佐证了上述分析。

图2所示为不同阳极氧化膜的XRD谱图。从图2看出,常规阳极氧化膜、混合酸阳极氧化膜和复合阳极氧化膜的XRD谱图都显示4个尖锐衍射峰,各个衍射峰位置基本重叠。2θ=38.5°、2θ=78.3°处,两个衍射峰都对应α-Al2O3相,而2θ=44.6°、2θ=65.1°处,两个衍射峰都对应γ-Al2O3相,这表明常规阳极氧化膜、混合酸阳极氧化膜和复合阳极氧化膜的物相相同。复合阳极氧化膜的XRD谱图中未显示TiO2的衍射峰,可能由于进入阳极氧化膜中的TiO2纳米颗粒较少,低于检测限值。

图2 不同阳极氧化膜的XRD谱图Fig.2 XRD patterns of different anodized films

2.3 不同阳极氧化膜的厚度

图3所示为不同阳极氧化膜的厚度。由图3可知,混合酸阳极氧化膜的厚度较常规阳极氧化膜增加约2.5 μm,这是由于混合酸电解液对阳极氧化膜的腐蚀溶解程度轻,在溶解速度变慢的情况下相当于成膜效率提高,阳极氧化膜生成速度快。复合阳极氧化膜的厚度与电解液中TiO2纳米颗粒的质量浓度呈混合相关关系,随着纳米颗粒质量浓度从1.0 g/L增加到2.5 g/L,复合阳极氧化膜的厚度有所增加。当电解液中TiO2纳米颗粒的质量浓度为2.5 g/L,复合阳极氧化膜的厚度达到16.7 μm。这是由于适当增加电解液中TiO2纳米颗粒的质量浓度使得进入阳极氧化膜中的纳米颗粒增多,有助于复合阳极氧化膜较均匀腐蚀溶解,提高了成膜效率并且加快阳极氧化膜生成速度。但随着纳米颗粒质量浓度从2.5 g/L继续增加达到6.0 g/L,复合阳极氧化膜的厚度明显降低。原因归结为TiO2纳米颗粒质量浓度过高的情况下在电解液中发生严重团聚现象,团聚状颗粒吸附在阳极氧化膜表面造成一定程度屏蔽效应,导致成膜效率降低,阳极氧化膜生成速度慢。此外,团聚状颗粒的吸附效应还会加剧阳极氧化膜局部过度腐蚀溶解倾向,导致腐蚀溶解速度加快,从而表现为厚度降低。

图3 不同阳极氧化膜的厚度Fig.3 Thickness of different anodized films

2.4 不同阳极氧化膜的耐蚀性

图4所示为铝合金和不同阳极氧化膜的电化学阻抗谱,表3所示为电化学阻抗谱拟合结果。

表3 电化学阻抗谱拟合结果Tab.3 Fitting results of electrochemical impedance spectrum

从图4(a)看出,铝合金、常规阳极氧化膜、混合酸阳极氧化膜和复合阳极氧化膜的Nyquist谱图都显示单一容抗弧,位于直角坐标系第一象限,形状相似。容抗弧半径反映电化学腐蚀过程中氧化膜或涂覆层发生腐蚀反应的阻力,电荷转移电阻则反映氧化膜或涂覆层与溶液界面处发生电荷转移过程的难易程度[15-20]。铝合金、常规阳极氧化膜、混合酸阳极氧化膜的容抗弧半径依次增大,电荷转移电阻分别为1950 Ω·cm2、3763 Ω·cm2、4378 Ω·cm2。由此推断,常规阳极氧化膜和混合酸阳极氧化膜发生腐蚀反应的阻力大于铝合金,并且混合酸阳极氧化膜更难发生腐蚀,与相关学者得出的研究结论一致[21-22]。复合阳极氧化膜的容抗弧半径和电荷转移电阻随着电解液中TiO2纳米颗粒的质量浓度增加均呈现先增大后减小趋势,由于适当增加电解液中TiO2纳米颗粒的质量浓度使得进入阳极氧化膜中的纳米颗粒增多,促使较均匀成膜,并且抑制阳极氧化膜局部过度腐蚀溶解,逐步形成致密性良好的复合阳极氧化膜,其电化学腐蚀抗力增大,因此腐蚀难度增加,表现为容抗弧半径和电荷转移电阻增大。当电解液中TiO2纳米颗粒的质量浓度为2.5 g/L,复合阳极氧化膜的容抗弧半径最大,电荷转移电阻(6943 Ω·cm2)较常规阳极氧化膜和混合酸阳极氧化膜分别增大了3180 Ω·cm2、2565 Ω·cm2,表现出优异的耐蚀性。但当电解液中TiO2纳米颗粒的质量浓度超过2.5 g/L,由于进入阳极氧化膜中的纳米颗粒逐渐减少,并且团聚状颗粒吸附在阳极氧化膜表面加剧局部过度腐蚀溶解倾向,导致形成致密性较差的复合阳极氧化膜,其电化学腐蚀抗力减小,在相同腐蚀介质中容易遭受腐蚀,因此容抗弧半径和电荷转移电阻减小。

从图4(b)看出,铝合金、常规阳极氧化膜、混合酸阳极氧化膜和复合阳极氧化膜的阻抗模值都随着频率降低呈现升高趋势,但它们的低频阻抗模值存在差异。研究表明,低频阻抗模值可以反映氧化膜或涂覆层对基体的防护作用强弱。铝合金、常规阳极氧化膜、混合酸阳极氧化膜的低频阻抗模值由高到低排序为:混合酸阳极氧化膜>常规阳极氧化膜>铝合金,这表明常规阳极氧化膜和混合酸阳极氧化膜都能对铝合金起到一定防护作用,并且混合酸阳极氧化膜的防护作用优于常规阳极氧化膜,与相关学者得出的研究结论一致[23]。复合阳极氧化膜的低频阻抗模值随着电解液中TiO2纳米颗粒的质量浓度增加呈现先升高后降低趋势,当电解液中TiO2纳米颗粒的质量浓度为2.5 g/L,复合阳极氧化膜具有最高的低频阻抗模值7618 Ω·cm2,较常规阳极氧化膜和混合酸阳极氧化膜分别提高了4168 Ω·cm2、2601 Ω·cm2,进一步表明其耐蚀性优异。

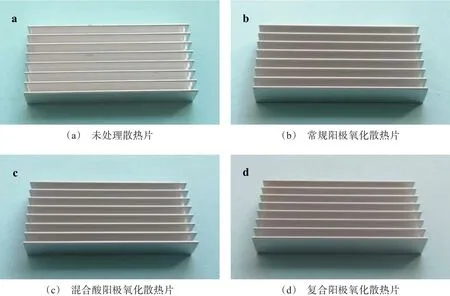

2.5 不同铝合金散热片的腐蚀状况

图5所示为未处理及阳极氧化后铝合金散热片的原始外观。对比图5(a)~(d)发现,未处理散热片、常规阳极氧化散热片、混合酸阳极氧化散热片和复合阳极氧化散热片的原始外观均呈银白色,光泽度无明显差异。

图5 未处理及阳极氧化后铝合金散热片的原始外观Fig.5 Original appearance of untreated and anodized aluminum alloy heat sink

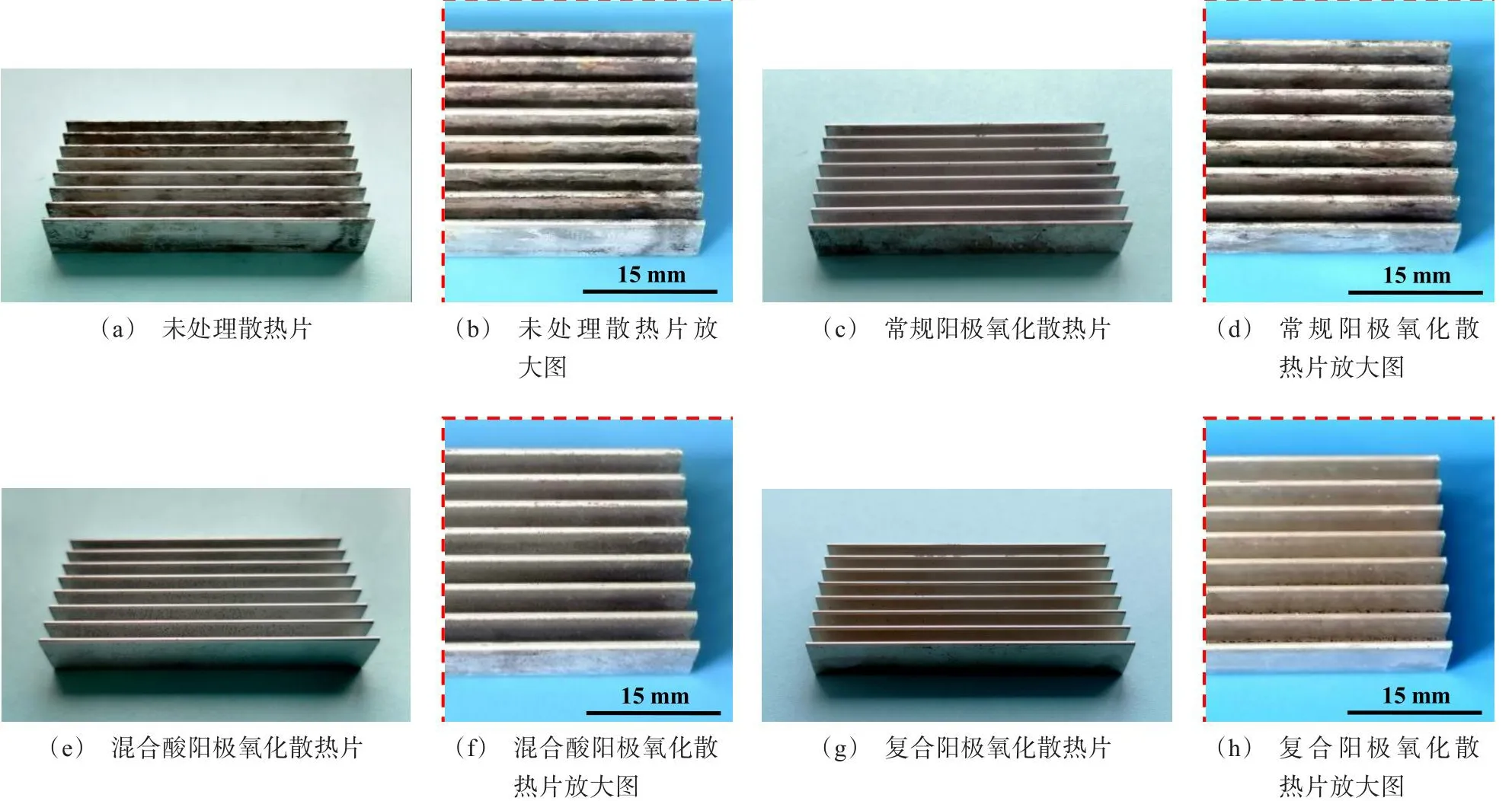

图6所示为未处理及阳极氧化后铝合金散热片经过120 h盐雾实验后的外观。从未处理散热片的整体外观和局部放大外观看出,肋条表面出现大面积深褐色锈斑,整体腐蚀程度严重。从常规阳极氧化散热片的整体外观和局部放大外观看出,肋条表面出现较大面积深褐色锈斑,表明常规阳极氧化膜对散热片的防护作用不太理想。从混合酸阳极氧化散热片的整体外观和局部放大外观看出,肋条表面密集分布着细小的深褐色锈斑,未出现较大面积锈斑。虽然混合酸阳极氧化膜对散热片的防护作用好于常规阳极氧化膜,但随着盐雾腐蚀时间延长,腐蚀介质将逐步渗透到混合酸阳极氧化膜的孔洞和凹坑中并积聚,导致腐蚀程度加重。从复合阳极氧化散热片的整体外观和局部放大外观看出,肋条表面只出现少量细小的深褐色锈斑,并且在肋条根部出现一些细小锈斑。与常规阳极氧化散热片和混合酸阳极氧化散热片相比,复合阳极氧化散热片整体腐蚀程度最轻,这证实了复合阳极氧化膜对散热片的防护作用优于常规阳极氧化膜和混合酸阳极氧化膜。由于复合阳极氧化膜表面的孔洞很小,不规则凹坑数量也少,其均匀性和致密性良好,加之复合阳极氧化膜相对更厚,由此在散热片肋条表面构筑一道防护屏障,有效的阻隔腐蚀介质并增大腐蚀反应阻力,从而对散热片起到更好的防护作用,显著提高其耐蚀性。

图6 未处理及阳极氧化后铝合金散热片经过120 h盐雾实验后的外观Fig.6 Appearance of untreated and anodized aluminum alloy heat sink after 120 h salt spray test

3 结 论

(1)在6063铝合金板材表面制备出多孔结构的复合阳极氧化膜,电解液中TiO2纳米颗粒的质量浓度对复合阳极氧化膜的致密性、TiO2颗粒含量、厚度及耐蚀性有一定影响。适当增加电解液中TiO2纳米颗粒的质量浓度促进生成致密性良好而且较厚的复合阳极氧化膜,耐蚀性逐步提高。然而,电解液中TiO2纳米颗粒的质量浓度过高可能加剧复合阳极氧化膜过度腐蚀溶解倾向,导致其致密性变差,耐蚀性下降。

(2)在硫酸与柠檬酸混合电解液中添加2.5 g/L TiO2纳米颗粒,获得的复合阳极氧化膜表面致密性最好,厚度达到16.7 μm,表现出优异的耐蚀性。该复合阳极氧化膜在锂电池铝合金散热片表面构筑一道防护屏障,能有效阻隔腐蚀介质,对散热片的防护作用优于常规阳极氧化膜和混合酸阳极氧化膜,从而显著提高散热片的耐蚀性。